当塑料制品需要有一定的颜色时,则在投产前就需做好原料的配色工作。原料的配色方法有浮染着色法、色母料着色法和液态色料着色法三种。

1.浮染着色法

浮染着色法比较简单。首先将主要原料树脂、颜料和分散剂按一定的比例计量,然后将原料树脂和分散剂混合搅拌均匀,再将颜料和搅拌均匀的树脂料加入到混合机中,搅拌混合均匀后即可投入到成型机中生产。

注意,主原料树脂中加入颜料量不应超过树脂质量的2%~3%、分散剂(白油或松节油)的加入量占树脂质量的1%左右。

如果树脂是粉料,则必须先将配好颜料的树脂搅拌混合均匀,然后投入到挤出机中预塑化混合造粒,再将粒料投入到成型机中生产。

2.色母料着色法

色母料是指此种颜色的浓色颜料。色母料着色法是将主原料与色母料按一定比例配比,经计量后混合,搅拌均匀后即可投入生产。这种既方便、清洁,又经济的染色操作,目前已得到广泛应用。

为了保证带色塑料制品的质量和得到较好的染色效果,采用色母料染色配料生产时,应注意如下。

1)为了使颜料进入机筒内能尽快地熔化扩散、与原料较好地掺混,应使机筒的加料段温度比塑化不带颜色的此种树脂用温度略高些。

2)为了改善原料塑化混炼质量,应适当提高螺杆混炼塑化原料时的背压力。

3)对几种色母料的混合、配比和计量,应认真审核。

4)注意提高和保持注射成型制品用模具型腔内的表面光洁程度,以达到成型制品表观色泽的最佳效果。

3.液态色料着色法

液态色料着色法与浮染着色法比较,其主原料与颜料的配比虽然相同,但前者的生产操作环境较好,既没有颜料的飞扬,又减少了对环境的污染,染色制品的质量又可得到较好的保证。(www.daowen.com)

液态色料着色法的配色操作顺序为:将颜料和分散剂(PE蜡)按配比要求计量→混合→加热搅拌均匀→在三辊研磨机上把混合均匀的色浆颗粒磨细→把研磨细化的色浆与树脂按配比计量,然后加入混合机中,混合搅拌均匀→投入注射机中生产。

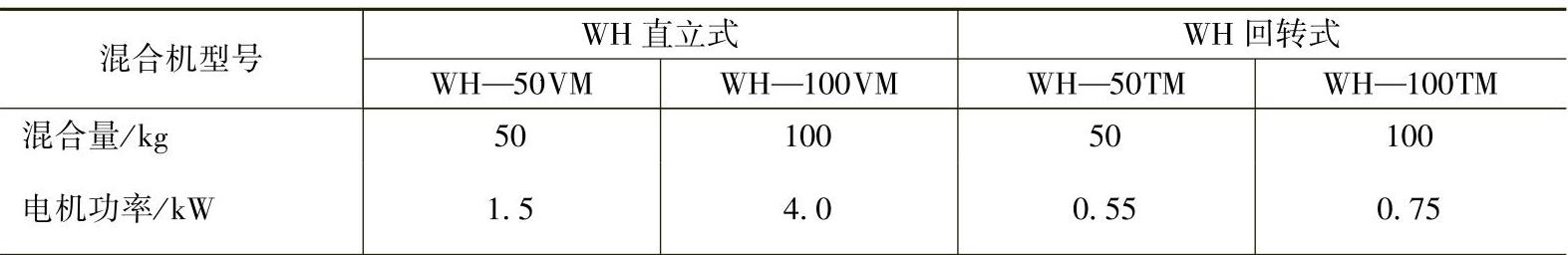

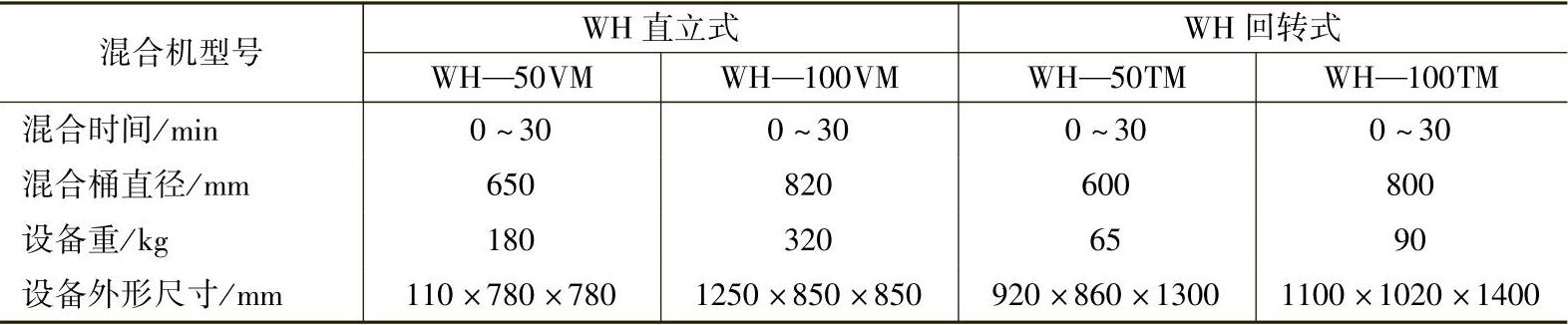

树脂与颜料的混合,可使用混合机。混合机的选择按照成型机的生产用料量,可参照表4-1中规格型号选用,其中设备由上海文皓塑料机械厂生产。

表4-1 混合机的规格型号

(续)

注:混合时间可在0~30min时间内设定自动停机。

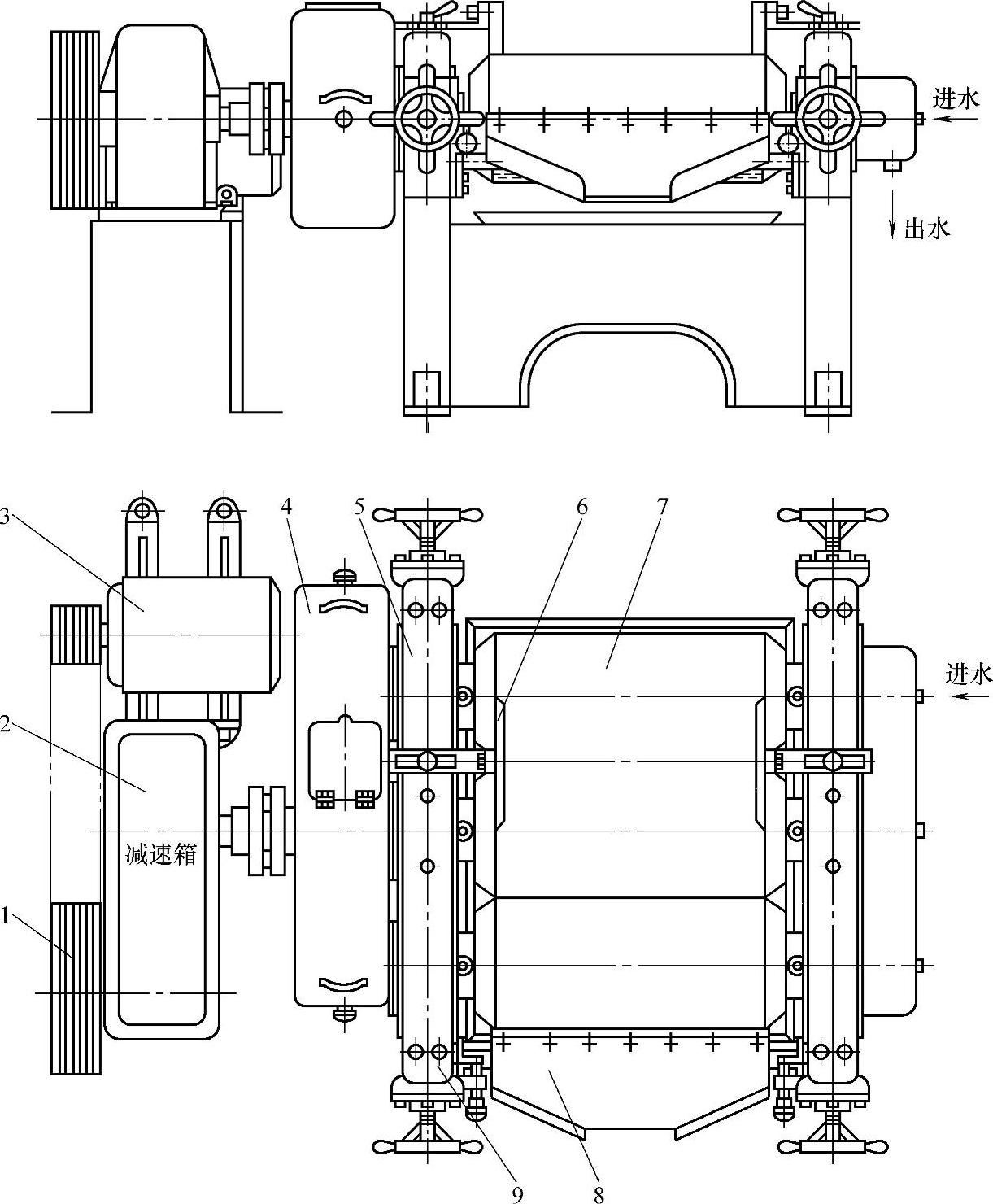

研磨色浆料用三辊研磨机,其结构如图4-1所示。它主要由3根辊筒、齿轮减速器、铜挡料板、三辊调距机构和刮料刀片等主要零部件组成。

图4-1 三辊研磨机结构

1—V带 2—齿轮减速器 3—电动机 4—齿轮罩 5—机架 6—铜挡料板 7—辊筒 8—刮料刀片 9—辊筒调距装置

三辊研磨机的工作方法很简单。高速旋转的3根冷铸铁辊筒由电动机通过V带、齿轮减速器和一组传动齿轮带动;色浆料在3根辊筒的间隙中通过时,由手工调整3根辊筒工作面间隙的大小。色浆料通过辊面间隙时,直径较大的颗粒被压碎细化,增加了颜料颗粒的细度,提高了颜料在树脂中的扩散效果,使颜料与树脂能得到较均匀的混合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。