增塑剂多数是高沸点的液态酯类。聚氯乙烯树脂的原料配方中加入一定比例的增塑剂,可以改变它的基本性质,使聚氯乙烯制品增加柔软性,降低熔融黏度,改善熔态料的流动性,降低玻璃化温度等。聚氯乙烯性质的变化程度与增塑剂的性能、加入量的大小和聚氯乙烯树脂的性质有关。如果只从增塑剂加入量的多少来看塑料制品性质的变化,则增塑剂加入树脂中的组分越多,塑料制品越柔软。如果增塑剂加入量低于10%(质量分数,如无特殊说明,后文均指质量分数。),则PVC树脂成型的制品为硬质;如果增塑剂加入量比例大于30%,则PVC树脂成型的制品为软质;如果增塑剂加入量占PVC树脂量的10%~30%,则成型的制品为半硬质塑料。另外,还有能够改变聚氯乙烯树脂性质中专项功能的增塑剂,如能够改善PVC树脂耐热功能的增塑剂、耐寒功能增塑剂、耐油增塑剂、阻燃增塑剂和无毒增塑剂等。

1.增塑剂的应用选择条件

1)增塑剂应与树脂相容性能好,在生产成型塑料制品的过程中挥发性低、不迁移、不渗出,能够延长塑料制品的使用寿命。

2)加入增塑剂的PVC树脂熔点温度降低,使树脂加工成型比较容易。

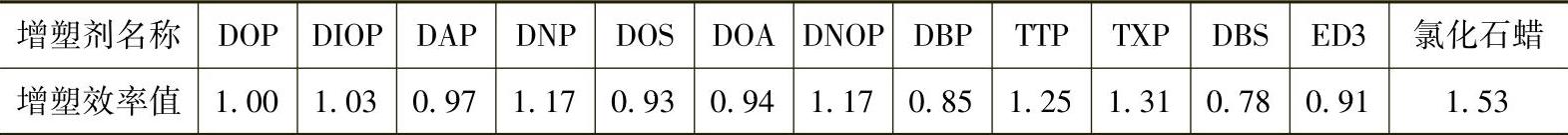

3)选用原料来源广、价格低、增塑效率高的增塑剂。常用增塑剂的增塑效率值见表2-1。

表2-1 常用增塑剂的增塑效率值

4)注意增塑剂对PVC树脂绝缘性的影响,当用于导线和电缆护套等塑料制品时,原料中不采用能使制品绝缘性下降的增塑剂。

2.常用增塑剂的性能

1)邻苯二甲酸二丁酯(DBP)。为无色透明液体,有毒,能溶于多数有机溶剂,着火点为202℃。在聚氯乙烯制品中应用,可使制品有较好的柔软性。

2)邻苯二甲酸二辛酯(DOP)。为无色油状液体,有一种特殊气味,着火点为241℃,能溶于大多数有机溶剂。它是聚氯乙烯制品的主增塑剂,具有良好的综合性能:混合性能、低温柔软性、电绝缘性能、耐热性、耐候性均较好,而且增塑效率高,可用于食品包装树脂。

3)邻苯二甲酸二异辛酯(DIOP)。为无色而黏稠的液体,能溶于大多数有机溶剂和烃类,着火点为249℃。性能与DOP接近,可替代DOP,毒性低,价廉,但电性能、增塑效率和低温性能比DOP略差。

4)己二酸二辛酯(DOA)。为无色、无味液体,无毒,沸点为210℃(655Pa),着火点为235℃,不溶于水,溶于多数有机溶剂。它是聚氯乙烯制品中的一种耐寒增塑剂,制品在低温环境中仍具有良好的柔软性,同时,还具有光稳定性和耐水性,可用于食品包装材料,但挥发性和电绝缘性不足。

5)癸二酸二正丁酯(DBS)。为无色液体,无毒,着火点为218℃,空气中爆炸极限为0.44%(体积分数,243℃时的下限),水中溶解度为0.40g/L(20℃)。能与多数树脂相容,有很好的溶剂效果,可做耐寒主增塑剂。应用时常与邻苯二甲酸酯类并用,以降低其挥发性及容易被水、肥皂水和洗涤溶液抽出的可能性。

6)癸二酸二辛酯(DOS)。为无色油状液体,着火点为263℃,能溶于醇、苯、醚等有机溶剂,但不溶于水。它是电缆料常用的一种低温性能好、挥发性小的耐寒增塑剂,也可在高温环境中应用,耐候性和电绝缘性很好,但易被烃类溶剂抽出,容易迁移。

7)磷酸三甲苯酯(TCP)。为无色,略有酚气味,有毒,在420℃时分解,闪点为230℃,溶于苯、醚和醇类。与聚氯乙烯相容性优良,可做PVC的主增塑剂,有很好的阻燃性、耐磨性、耐候性和电性能,挥发性小,耐水和油的抽出,但低温性能差。

8)磷酸三苯酯(TPP)。为白色针状晶体,熔点为49.2℃,有毒,难溶于水。它是一种阻燃性辅助增塑剂,有较好的力学性能,柔性和强韧性好,挥发性低,但耐光性差,不适合浅色制品应用。

9)环氧硬脂酸丁酯(BES或BEO)。为淡黄色透明液体,温度低于10℃时,有少量凝聚物析出,闪点高于190℃,溶于氯仿等有机溶剂。与聚氯乙烯相容性好,既是增塑剂又是稳定剂,耐热性、耐候性很好,耐寒性也好,但挥发性大,用量在5%左右。

10)石油磺酸苯酯(M-50)。为淡黄色油状透明液体,闪点为200~220℃(开皿)。在聚氯乙烯制品中应用,具有介电性能、力学性能和耐候性能好,挥发性能低等特性。但耐寒性能差,相容性中等,用时多与邻苯二甲酸酯并用,一般为15份左右。

11)氯化石蜡(43%)。为金黄色或琥珀色黏稠液体,无毒、无味、不燃、不爆、挥发性极微,能溶于大多数有机溶剂,不溶于水和乙醇,温度高于120℃时能分解出氯化氢气体,铁、锌等金属氢化物能促进其分解。可做聚氯乙烯辅助增塑剂,取代部分主增塑剂,降低制品成本,降低燃烧性。

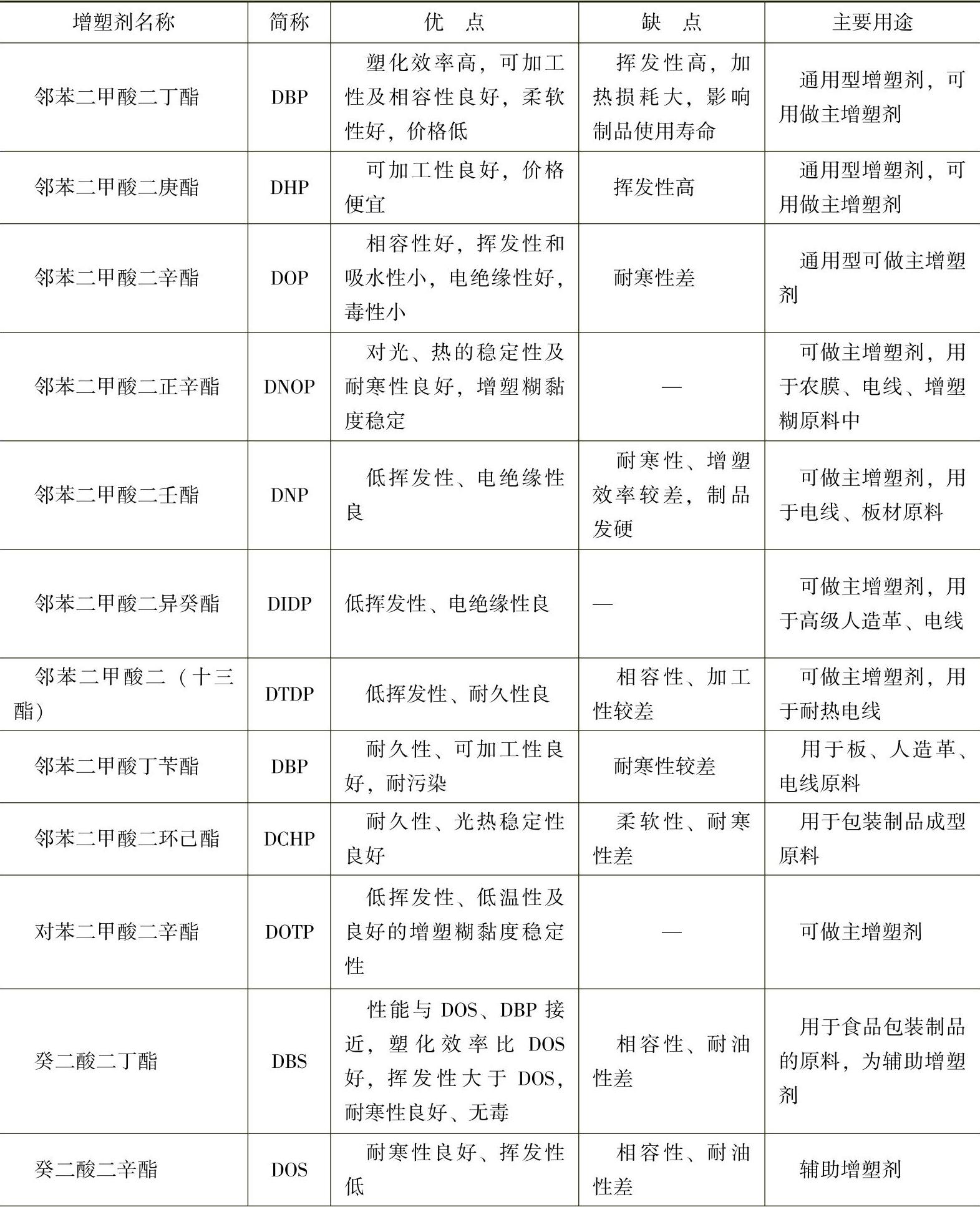

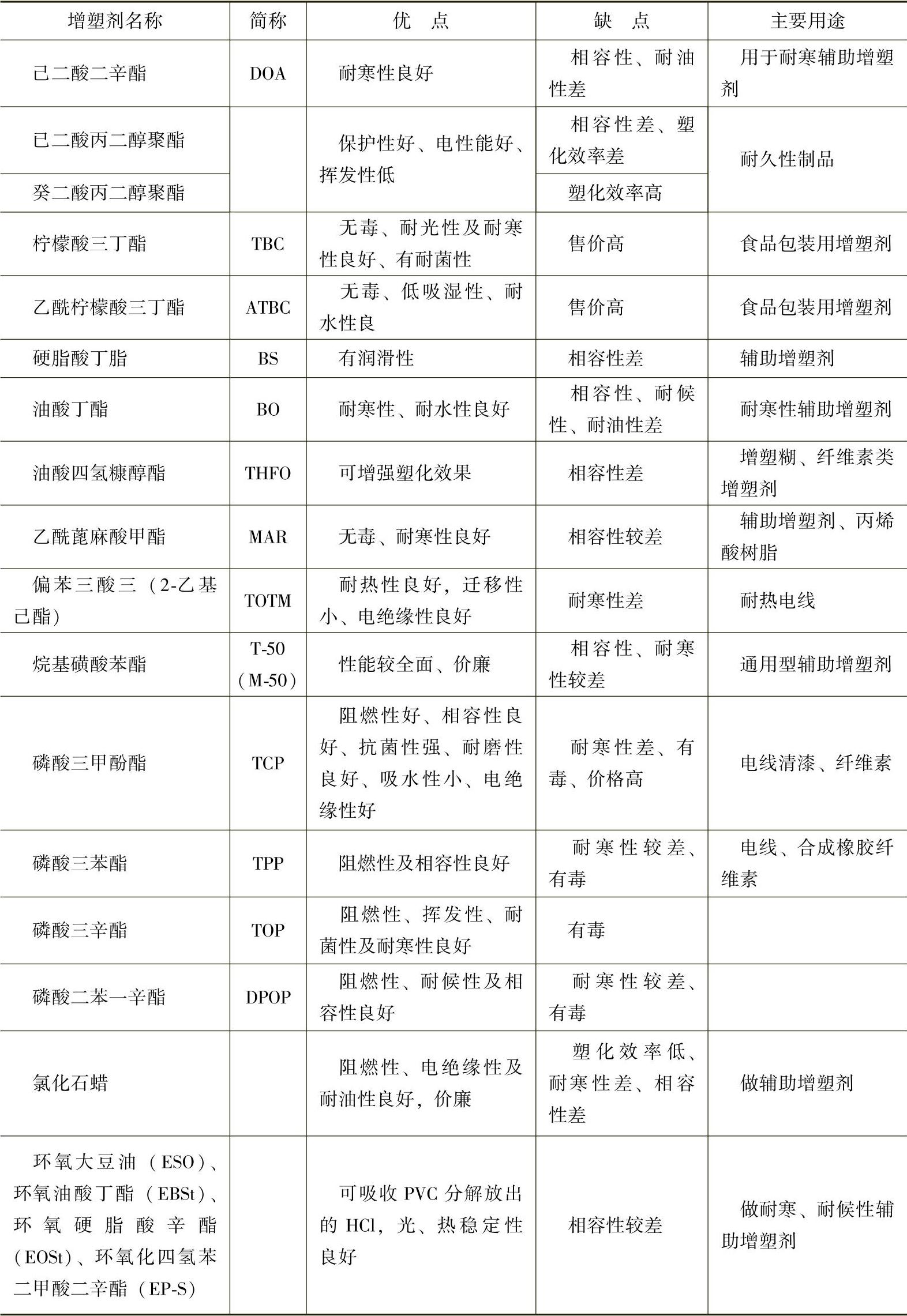

3.常用增塑剂应用比较

常用增塑剂的特点与应用见表2-2。

表2-2 常用增塑剂的特点与应用

(续)

4.改善聚氯乙烯性能的增塑剂

1)耐寒性增塑剂。是指能够使PVC制品在低温环境下有较好柔软性的增塑剂。有癸二酸二辛酯、己二酸二辛酯、磷酸三辛酯等。

2)耐热性增塑剂。是能提高PVC制品的使用温度,在成型生产加工过程中和高温条件下不易分解的增塑剂。有苯二甲酸双十三醇酯、偏苯三酸酯等。(www.daowen.com)

3)耐热耐光性增塑剂。是能够抑制PVC制品在高温、光照下分解、变色老化用的增塑剂,有环氧十八酸丁酯、环氧十八酸辛酯和环氧大豆油等。

4)阻燃性增塑剂。加入增塑剂的软质PVC制品多数易燃,能阻止易燃的增塑剂有磷酸三甲酚酯和含氯量为52%的氯化石蜡等。

5)无毒性增塑剂。食品包装和医用PVC制品应注意增塑剂或其他助剂的毒性影响。这种制品用聚氯乙烯树脂应采用无毒性增塑剂,如苯二甲酸酯、环氧大豆油、环氧四氢苯二甲酸酯等。

6)耐菌性增塑剂。增塑剂或其他助剂会影响PVC制品的耐菌性,在PVC树脂中加入磷酸酯较好,氯化石蜡、苯二甲酸酯也可用。

5.增塑剂用量对聚氯乙烯制品性能的影响

1)加入增塑剂的PVC树脂在塑化过程中所需温度较低,制品成型比较容易。

2)PVC树脂与增塑剂的相互混溶,使原料膨胀润湿。

3)在一定限度内,树脂中增塑剂用量增加,则其制品强度下降、伸长率增加。

4)增塑剂影响塑料制品的绝缘性:加入量越大,制品的电绝缘性越差。

5)温度会影响增塑剂的增塑作用:温度升高,熔体流动性大,塑化效率提高。

6)树脂中增塑剂量增加,制品原料的密度下降,耐寒性提高,吸水性增加。

7)树脂中的增塑剂在成型制品加工过程中有损耗,热损耗大的增塑剂在塑化成型过程中损耗也大。

6.增塑剂的作用比较

1)加热损耗量(小→大):

DIDP→TCP→氯化石蜡→DOS→DOP→M-50→DOA→DBP

2)耐寒性(好→差):

DOS→ED3→DOP→DBP→M-50→TCP

3)电绝缘性(好→差):

TCP→氯化石蜡→DOP→M-50→DOS→DBP

4)吸水性(小→大):

TCP→M-50→DOP→DBP→DOS

5)相容性(好→差):

DBP→ED3→DOP→DOS→氯化石蜡

6)硬度(由软→硬):

DBP→DOP→TCP

7)热老化(好→差):

DOP→氯化石蜡→DBP

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。