TiAl合金电子束焊的主要问题是焊接热裂纹和接头力学性能的降低。TiAl金属间化合物的室温塑性差,但通过Cr、Mn、V、Mo等元素的合金化和控制组织,使其形成一定比例和形态的(γ+α2)两相组织,可使其室温伸长率提高到2%~4%。因此,一些TiAl合金设计成室温具有(γ+α2)的层片状组织,α2呈薄片状,穿越γ晶粒。这种双相组织是在冷却过程中通过α→(α2+γ)的共析反应获得的。

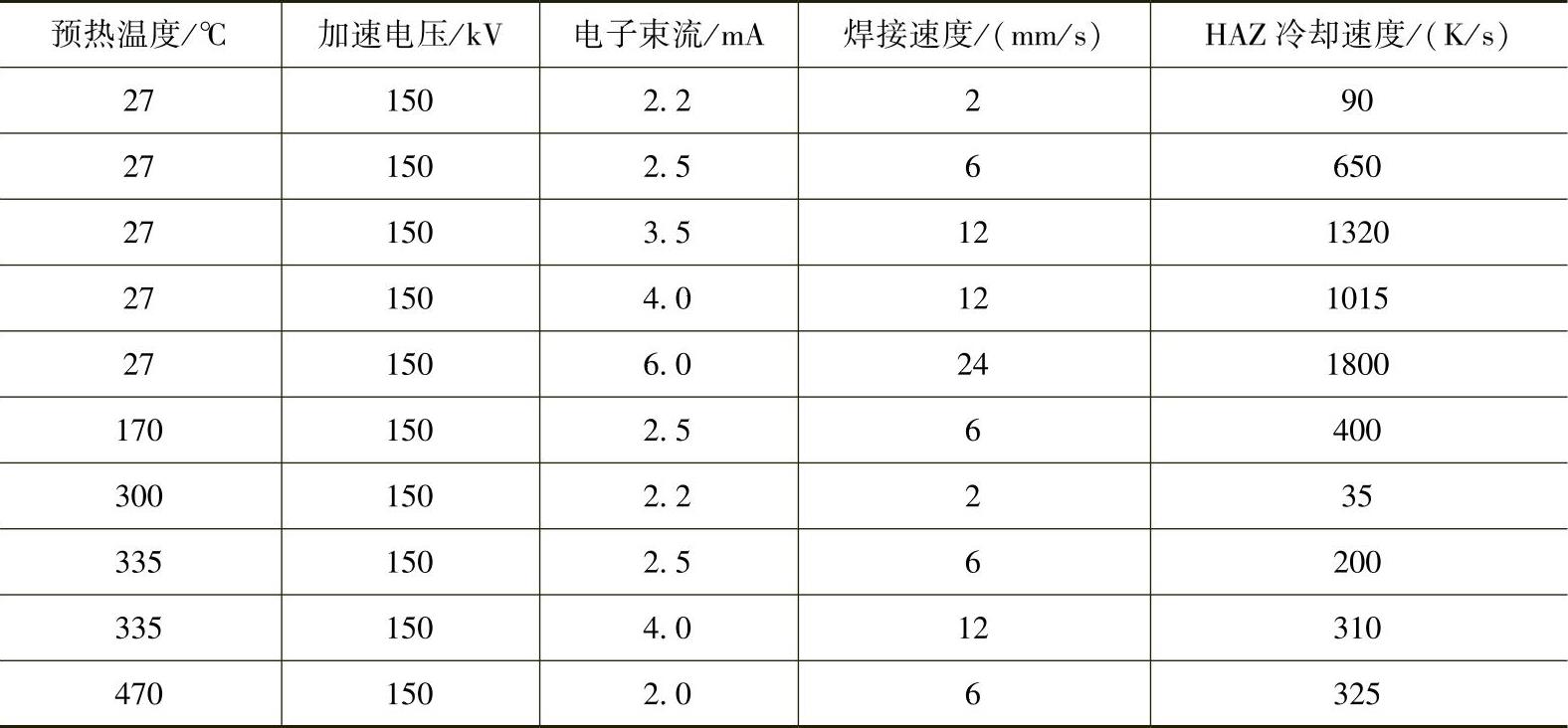

采用电子束焊焊接TiAl合金时,冷却速度对焊接裂纹倾向影响很大。对TiAl合金电子束焊的焊接裂纹敏感性进行了研究,所用材料为TiB2颗粒强化的Ti-48Al合金,所含强化相TiB2的体积分数为6.5%,组织为层片状α2+γ的晶团、等轴α2和γ晶粒以及短而粗的TiB2颗粒。电子束焊所用的工艺参数和热影响区冷却速度见表4-11。

表4-11 电子束焊时所用的焊接参数及HAZ(热影响区)冷却速度

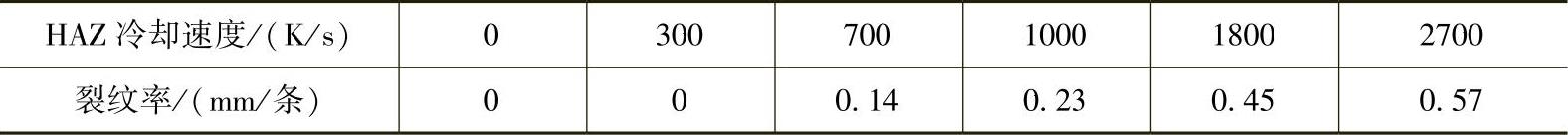

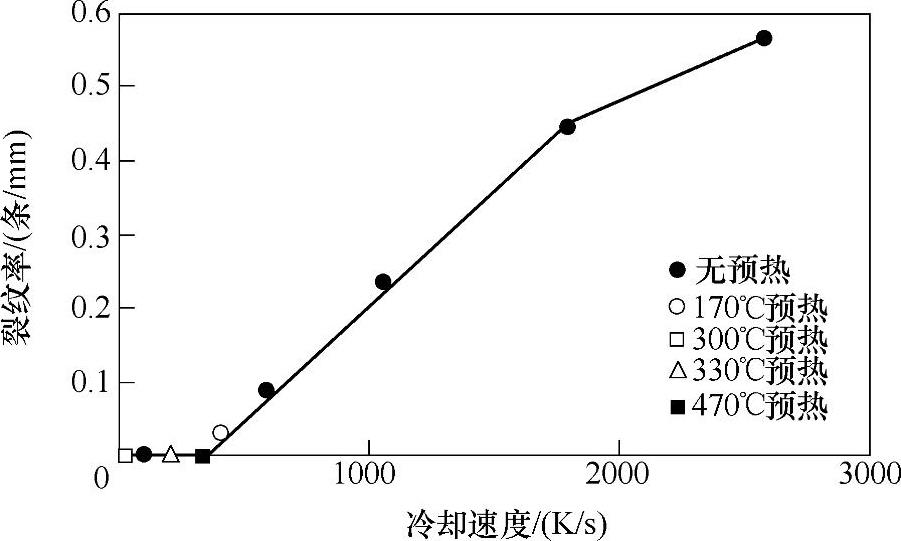

电子束焊热影响区冷却速度对TiAl合金裂纹倾向的影响见表4-12和图4-21,当热影响区冷却速度低于300K/s时裂纹不敏感;冷却速度超过300K/s后,裂纹敏感性随冷却速度的增加明显增大。冷却速度超过400K/s时焊缝中产生横向裂纹,并可能向两侧母材中扩展。从这类裂纹的断口形貌看属固态裂纹,没有热裂纹的迹象,属于冷裂纹。

表4-12 冷却速度对热影响区裂纹倾向的影响

(https://www.daowen.com)

(https://www.daowen.com)

图4-21 热影响区冷却速度对裂纹率的影响(由1400℃冷却至800℃)

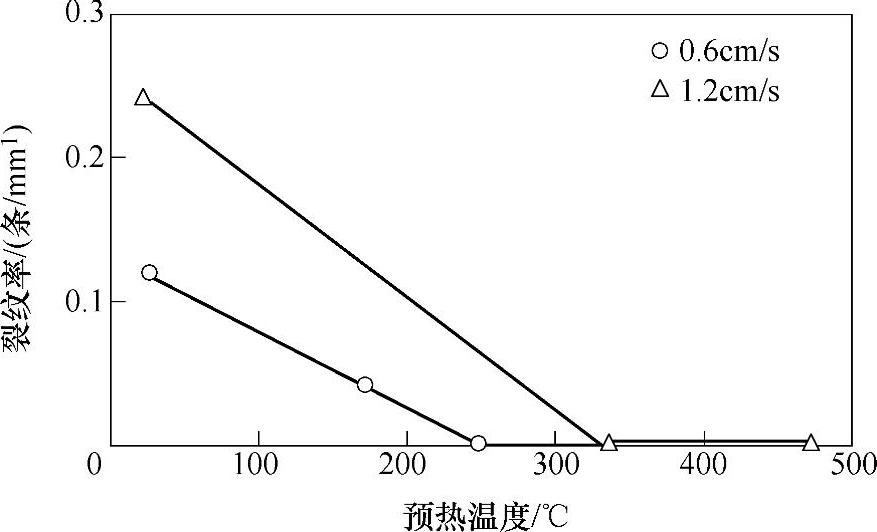

因此,用电子束焊焊接TiAl合金时,冷却速度是影响焊接裂纹的主要因素。当焊接参数选择合适时,用电子束焊焊接TiAl合金可以获得无裂纹的接头。有关研究表明,当焊接速度为0.6cm/s时,电子束焊防止裂纹产生所必需的预热温度为250℃(见图4-22)。

图4-22 预热温度与裂纹率之间的关系(焊接速度为0.6cm/s和1.2cm/s)

在Ti-48Al合金中,在1130~1375℃的高温下γ相转变为α相,但冷却过程中α相转变为γ相非常快。将Ti48Al2Cr2Nb合金由1400℃的α相区淬火,导致向γ相的转变,只有在缓冷时才能获得层片状组织。因此,焊接时较快的冷却速度将使TiAl合金的理想组织状态受到破坏,使其恢复原来的脆性,甚至引起冷裂纹。

采用电子束焊焊接厚度为10mm的Ti48Al2Cr2Nb合金时,预热750℃可使焊缝转变为层片状组织,但没有预热的快速冷却时,焊缝主要是块状转变组织。在这种高冷却速度的条件下,焊缝极易开裂,因此必须严格控制焊接热过程。TiAl合金同样存在氢脆问题,由于目前所用的焊接方法都是低氢的,因此氢并没有成为一个主要问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。