将硅锭用多锯线切割成硅片是一个非常缓慢的过程,有60%的硅锭变成了废料。这些因素显著推高了硅片的成本和能耗。太阳电池产业一直在推动发展更薄的硅片,但需要在厚度和机械强度之间折中。更薄的硅片会造成电池制造中破损率的上升。硅片厚度数年来一直保持在180~200μm之间。对于更薄的硅片而言,需要有先进和经济有效的硅片处理工具。或者需要一种新的硅片制造技术,这种技术具有快速和产生废料少的特点。基于激光的硅锭切割技术特别被看好。

激光硅片切割可以获得较窄的切缝,约为10μm。这比锯线切割的约150μm小得多。它是由激光束聚焦到约10μm的直径所实现的。激光硅片切割对硅片的损伤也比锯线切割小,其损伤层仅有几μm,而不是几十μm。总体而言,激光硅片切割有可能将切割损失降低至约20μm,即比锯线切割减少了90%。高强度的激光束在辐照点会将硅材料加热熔化和蒸发。

硅片的激光切割是一种已有的制造工艺,但硅锭的激光切割还有待展示。两者区别在于被切割的硅材料的厚度。硅片厚度小于1mm,而硅锭的厚度则在125mm和156mm之间。在一个切口深处,硅锭中蒸发的硅需要行进很长的距离才能到达硅锭边缘。这会导致蒸发的硅再沉积至切口内,限制了该技术的有效性。该技术的一种改进是激光配合喷液[11]。液体含有硅刻蚀剂,诸如NaOH,这有助于去除融化或蒸发的硅。液体被输送到一个很深很长切口的底部并取出是具有挑战性的,而且液体会产生大量化学废液需要处理。

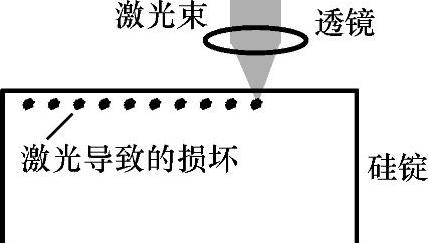

也存这样一种可能,即激光硅片切割不依赖于材料蒸发,而是硅锭的亚表面雕刻[12]。在这种情况下,激光束的光子能量需要小于硅带隙,通常不被硅锭吸收。该技术依赖于硅随发光强度不同的非线性光吸收系数。当激光束聚焦点位于硅锭表面之下时,高发光强度会产生显著的吸收,从而对这些点加热形成损坏点或缺陷点(见图6.3)。该点将会在化学或机械特性上弱于未损伤硅锭。通过表面激光束扫描,可以产生二维损坏点,从而形成一个弱化层。改变激光束聚焦深度,在硅锭中形成多个弱化层,这些层可以通过化学刻蚀去除,获得多个硅片。该技术的切割损耗据估计约为20μm,也即相对于锯线工艺降低90%[12]。

关于硅切割另一个有趣的想法是利用焦耳热在硅锭中形成一条狭窄的直线熔化区[13]。这种技术依赖于硅的一个重要特性,即随着温度上升其电阻率下降。当电流流过硅锭时,电流易于在沿着两个电极之间的直线上聚集,这是电阻最小的路径。焦耳热使该路径温度上升,从而降低其电阻率。这进一步将电流聚集到最小电阻路径上,这会沿路径产生更高的温度。当电流足够大时,这种正向反馈会在硅锭中的两极产生狭窄的直线熔化区。该技术的主要优点是零切割损耗,因为在不加电后熔化的硅不会再蒸发而是重新结晶。(https://www.daowen.com)

这种技术可能不是硅片切割的最佳选择。焦耳热产生的熔融硅区域宽度约为500μm。很难想象在切割200μm厚或更薄硅片的时候,“切口”是远远超过200μm的。而电极的潜在污染也是一个问题,因为硅在熔点1420℃时是非常活泼的。然而,该技术在一些方面可能富有竞争力。它可以将直拉圆形硅锭切成准方锭,或是将定向凝固的矩形硅锭切成156×156mm2的方形块。

图6.3 建议用于硅锭切割的激光硅片加工技术[12]。经IEEE允许重新绘制。把一束激光束聚焦于表面之下并扫描激光穿过表面形成一层弱化的硅。通过改变激光束的聚焦深度,可以形成多层弱化的硅。弱化的硅可以通过化学腐蚀去除,这可以同时制造多片硅片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。