在晶体硅太阳电池和组件中每一步骤所需的能量消耗估算见5.4节。多晶硅原料的能量消耗在140~220kWh/kg之间,这取决于在三氯氢硅还原中用的是西门子法还是流化床法。硅片的能量消耗对单晶硅而言高达1070kWh/kg,对多晶硅则为490kWh/kg。在5.4节中提到晶体硅太阳电池和组件的高能量消耗可能成为太瓦级晶体硅太阳能光伏的绊脚石,因为为了晶体硅组件的太瓦级生产需要极大消耗全球的发电量。

在单晶硅太阳电池和组件制造中的高能耗步骤(见图4.1),以能耗高低为序,主要有:

1)西门子过程生产的硅约为150kWh/kg;

2)直拉过程生产的硅约为100kWh/kg;

3)组件制造过程加工的硅约为230kWh/kg。

尽管组件制造过程的数字最大,但它其实低于西门子过程和直拉过程的能耗。这是因为大多数西门子法生产的多晶硅和直拉法生产的单晶硅锭在切片过程中变为了锯末,这显著提高了以每千克硅片计算的西门子法和直拉法的实际能量消耗。

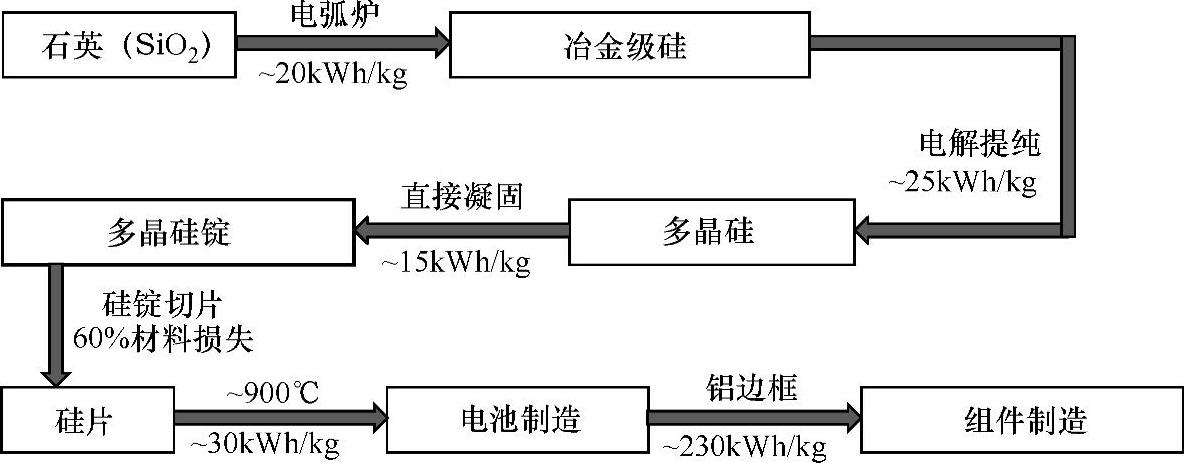

直拉单晶硅锭已经在很大程度被定向凝固工艺所取代(见图4.6)。这减少了铸锭生长的能量消耗,使其从约100kWh/kg降到约15kWh/kg。绝大部分在组件制造过程中的能量消耗是由于铝框架,其不仅密封了组件,也提供了对组件的机械支撑。不太可能找到其他金属去替代铝,因为它要轻,耗能少,在各种天气下稳定,还要成本低。因此需要有创新的组件设计以减少组件中铝的消耗。

对太瓦级晶体硅太阳能组件而言,西门子法或者流化床法的能量消耗必须大幅度降低。这些工艺的采用是为了将纯化的三氯氢硅生成超纯多晶硅。因此问题就变成了:除了三氯氢硅之外是否有另一种途径能将冶金级硅变为超纯硅?要变为现实就需要开发另外一种纯化工艺。

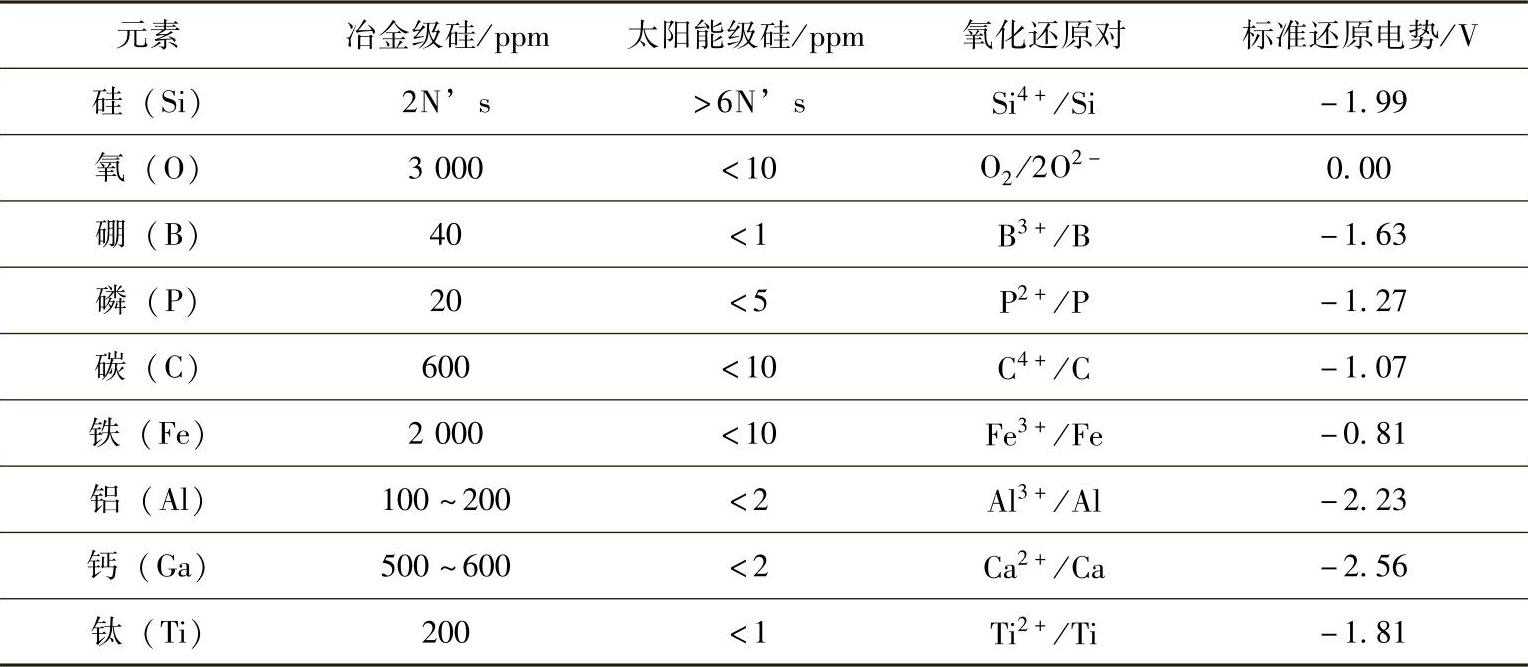

在冶金级硅中有多种杂质。表6.4给出了冶金级硅中的典型杂质和它们的代表性浓度[5]。太阳能级硅中的目标杂质浓度也列于表6.4中。一种好的提纯技术必须对冶金级硅中的各类杂质均有效。这就排除了许多物理和某些化学提纯技术,诸如原材料的化学处理、两相间杂质偏析、硅熔体的化学或气态处理[6],因为这些方法通常是对一组特定的杂质有效。

表6.4 冶金级硅中的典型杂质和它们的代表性浓度以及太阳能级硅中的目标杂质浓度[5]

注:表中也包含了杂质的假定的氧化还原对以及它们的标准还原电势[7]。

针对各种杂质普遍适用的提纯技术必须依赖于所有杂质的普遍特性。精馏依靠的是沸点,这是一种所有杂质的普遍特性。精馏过程中通过控制蒸发和冷凝温度,所有杂质均可以从三氯氢硅中去除,留下超纯三氯氢硅。一种取代精馏法的新提纯技术将会依赖于所有杂质所具有的另一个普遍特性。其中所有杂质的一种普遍特性就是标准还原电势。如表6.4所示,每一种杂质都有不同的标准还原电势[7],这表明电解是一种潜在有效的提纯技术。利用电解提纯可以减少当前多晶硅组件工艺流程中的一些步骤,这些步骤可以由电解精炼来取代,如图6.1所示。

(https://www.daowen.com)

(https://www.daowen.com)

图6.1 多晶硅组件的一个建议工艺流程。与图4.6的工艺流程相比,这一工艺流程的主要变化是电解提纯被建议用来从冶金级硅直接制造超纯多晶硅,避开了图4.6中的三氯氢硅精馏和流化床过程

超纯硅电解提纯的优势很早就被认识到了。原理上,在电解过程中每个电子转移会导致一个化学反应,从而产生100%的电解内量子效率。由于电路中的电阻损耗整体电解效率会低于100%,但仍能超过90%。相反,当前硅片的加工过程很大程度上依赖于热过程。在热过程中,大量的材料被加热到高温只为激活一小部分进行反应。活化比例与exp[-Ea/(RT)]成正比,其中Ea是化学反应活化能,R是气体常数。因此,电解法可能是硅片低能耗生产的关键所在。

50年前Monnier等人首先报道了冶金级硅的电解提纯[8]。他们采用双电极电解槽进行实验,该槽具有一个阳极和一个阴极。他们的目标是直接从冶金级硅生产半导体级硅。冶金级硅或其与铜的熔融合金作为阳极。电解液是熔融于冰晶石的二氧化硅(SiO2),冰晶石是一种分子式为Na3 AlF6的矿物质。他们所获得的最高纯度为4N,也就是99.99%(太阳能级硅的最低纯度为6N或99.9999%)。此后,世界各地有十几个研究组对冶金级硅的电解提纯进行了研究。但在50年的努力后,没有人成功地通过电解生产出至少6N的超纯硅[9]。这提醒我们电解法用于一些日常所用金属,如铝和铜的生产和提纯已经超过100年了。这些金属所要求的纯度不超过4N。它们可以通过电解法进行商业规模的日常生产。然而,通过电解法获得超纯材料仍然是电化学界一个悬而未解的难题。

作者最近发表了在电解中关于杂质行为的热力学分析研究结果[10],它揭示了以前通过电解获取超纯硅工作存在一个根本的缺陷。所有这些研究中都采用了双电极电解槽,即阳极和阴极。虽然大多数的工业电解工艺采用双电极结构,但我们的分析表明热力学不允许双电极结构有任何提纯效应,只有动力学才允许双电极结构有可能实现一些提纯。这就是为什么利用双电极结构可以进行低纯度提纯,但不能实现高纯度。其根本原因在于双电极电解不能精确控制施加到阳极或阴极的电势,实际上它控制的是阳极和阴极之间的电势差。以精馏作为比喻就是:我们仅能控制蒸发和冷凝的温度差,而不是精确的蒸发或冷凝温度。正如我们所知,这样是不会产生超纯三氯氢硅的。

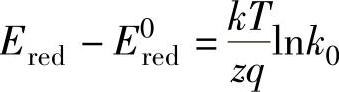

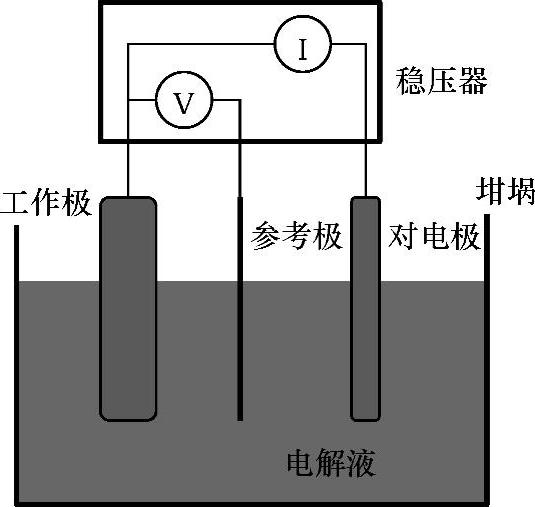

我们的分析表明,直接从冶金级硅获得超纯太阳能级硅是有可能的。这需要一个三电极电解槽,它包括一个工作电极、一个对电极和一个参考电极。施加到工作电极上的电位,其相对于参考电极的大小和极性则成为电解提纯的驱动力。如电解在平衡条件下进行,工作电极和电解液之间的杂质偏析由下式给出[10]:

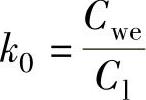

式中,Ered是加到工作电极上的还原电位; 是杂质的标准还原电势;k是玻尔兹曼常数;T是绝对温度;q是电荷;z是杂质氧化价态;k0是工作电极和电解液之间的杂质偏析系数,定义如下:

是杂质的标准还原电势;k是玻尔兹曼常数;T是绝对温度;q是电荷;z是杂质氧化价态;k0是工作电极和电解液之间的杂质偏析系数,定义如下:

式中,Cwe是工作电极中的杂质浓度;Cl是电解液中的杂质浓度。如电解处于平衡态,上述方程提供了如何直接由冶金级硅获得太阳能级硅的准确条件[10]。

图6.2给出了直接从冶金级硅获得太阳能级硅的三电极电解槽原理图。在槽中实际的电解过程几乎可以肯定比热力学理论预测更为复杂。许多因素在此过程中都会带来影响。比如,在电解过程中形成不可逆的化合物或者导致向提纯后的硅中引入杂质。为了获得合理的产能需要施加的过电位会使得电解过程偏离热力学分析。硅的氧化会在电极上生成绝缘的二氧化硅(SiO2),这会减慢并最终终止整个过程。为了使电解过程顺利进行,所有这些和其他复杂因素都必须予以排除。

如果电解提纯的能量消耗为25kWh/kg,那么多晶硅和多晶硅片的能量消耗应分别降低至50kWh/kg和204kWh/kg。对于电解提纯的多晶硅组件能量消耗将约为1.35kWh/Wp。这比目前所有的工艺都明显要低(见表5.5),其能量回收期约为1年。同时,冶金级硅电解提纯的成功也将为晶体硅太阳电池的回收提供另一种方法。

图6.2 建议用于太阳能级硅的三电极电解过程[10]。施加于工作电极的电势是相对于参考电极。根据施加的电位的极性,工作电极可以是阳极或阴极。阳极是冶金级硅,阴极是纯化后的硅

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。