当前绝大部分晶体硅太阳电池在n型发射极上用银作为前栅电极,在p型基体上用铝作为背电极(见图3.1a)。除非能开发出银的替代品,否则银约为540000吨[1]的有限储量极有可能限制我们未来能源结构中晶体硅组件的应用(见表5.3)。此外,银的价格一直上下波动,自2026年夏天以来从最低18美元/oz[1]涨至最高45美元/oz[1]。这对于电池生产商而言成本难以控制,因为银电极是在硅片到电池生产流程间最昂贵的步骤。如果太阳电池行业以当前速度持续增长,即2026年以来平均每年50%的增长,而银的消耗量以克/峰瓦(g/Wp)计保持不变(当前约0.1g/Wp),这样对于银的需求将很快超越供应能力,导致银价格暴涨。太阳电池产业界正致力于开发减少银在晶体硅太阳电池中消耗量的技术,这有助于缓解,但不能真正去除这块绊脚石。

为了取代晶体硅太阳电池中的银,我们首先必须确定银的合适替代品。在确定银的合适替代品上有一些问题需要考虑:材料丰度和电阻率。作为前栅电极,其电阻率必须较低,可以与银相比。如果使用了高电阻率金属,为了保持同样的电阻就必须增加栅电极的高宽比。这对于当前的金属化工艺(即丝网印刷)而言是一种挑战。我们可以试图增加金属层的致密度,从而使得其电阻率接近于体电阻率。而这可能需要一种新的金属化技术。

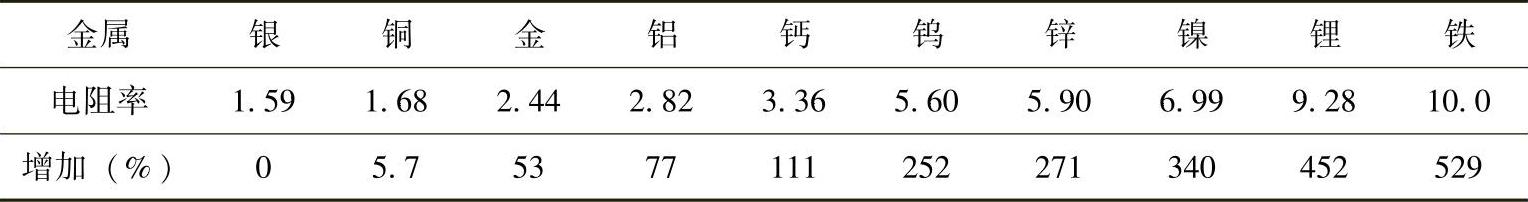

作为参考,银具有所有金属中最低的电阻率1.59×10-6 Ω·cm。表6.1由低到高比较了前10种低电阻率金属。从电阻率来看,铜是银的最佳替代品,其电阻率仅比银高6%。如果使用金(Au)作为前栅电极且保持相同的栅线宽度,则栅线高度或高宽比需增加53%以保持电阻不变。这极具挑战性,但可能还是可行的。对铝而言,则高宽比需增加77%;如果是钙,则为111%。这些金属的加工难度从铜到金,再到铝,直至钙依次增加。钙之后的金属再用作栅电极的话可能电阻率就过高了。

表6.1 与银相比10种低电阻金属的电阻率 (单位:10-6 Ω·cm)

注:铜与银的电阻率相似,铝比银的电阻率高约77%。比钙电阻率更高的大概电阻太大不适合作为前栅电极。

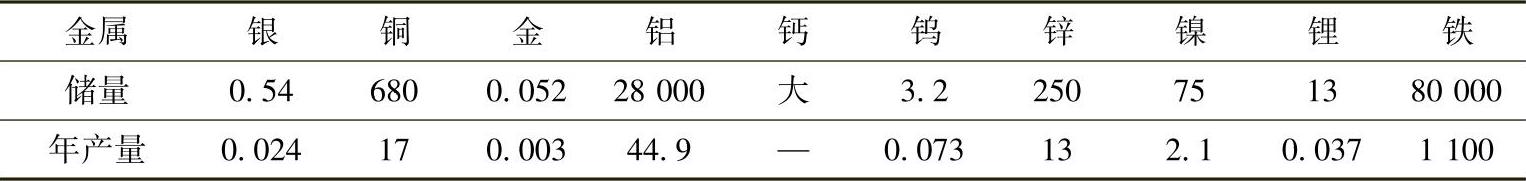

对于太瓦级太阳能光伏而言,必须考虑材料丰度。这一点排除了金作为候选。如表6.2所示,金的已知储量只有52000吨,金的年产量小于3000吨/年[1]。其他三种金属,铜、铝和钙满足材料丰度的要求。另一个考虑因素是金属在空气中的稳定性。钙容易与空气反应并容易氧化。这引起了人们对钙电极组件可靠性和寿命的担忧。虽然我们可以为钙电极设计一个完美的密封组件,但这样的组件成本可能很高。出于这个原因,钙被排除。适合替代银的就只限于铜和铝。它们的储量都十分丰富,年产量也都在10000000吨以上,足以支撑兆瓦级晶体硅太阳电池组件的生产和使用。

表6.2 表6.1中列出的10种金属的储量和年产量[1] (单位:106吨)

注:铜与铝的储量和年产量都巨大。金因不满足材料丰度要求被排除在考虑范围之外。(https://www.daowen.com)

铜相比铝最大的优点是它的低电阻率,因而在栅电极高宽比方面与银电极相比几乎不需要做什么改变。太阳电池产业在过去的一些年里主要致力于开发铜电极金属化工艺。与丝网印刷不同,铜是电镀的。作为一个溶液方法它可以确保较低的加工成本。电镀铜是致密的,其电阻率非常接近其体电阻率,远低于丝网印刷的银。使用铜前电极的商业尺寸晶体硅太阳电池效率已超过20%[2]。另一方面,铝的电阻率较高,因而需要较高的高宽比电极。这对当前丝网印刷工艺是一种挑战。铝金属化工艺的发展才刚刚开始。

现在铜或铝哪个是晶体硅太阳电池中更好的替代品还很难得出一个结论。尽管如此,仍可对其优劣进行一个分析。尽管铜电阻率低并且易于生产,但其作为晶体硅太阳电池中的电极铜仍有一些弱点。在硅中铜作为杂质会在带隙中引入深能级缺陷,从而显著降低光生载流子寿命,影响电池效率。因而铜和硅之间需要一个阻挡层以防止铜接触并扩散到硅中。最常见的阻挡材料是镍的硅化物(硅化镍,NiSi)[2]。它是通过在硅片上沉积一层镍,然后在400℃左右退火以形成硅化镍。目前还不清楚铜在野外条件下通过硅化镍的扩散速度,而这可能会成为一个制约组件可靠性和使用寿命的因素。

铜的氧化是另一个与组件可靠性和使用寿命相关的问题。银在室温或高于室温下是耐氧化的。这确保银在空气中约750℃烧结后形成金属、低阻的前电极。它也确保了组件的长期可靠性,因为银电极在野外条件下也不会氧化。而铜容易被氧化为高电阻半导体的铜氧化物。尤其在热带,相对于干燥环境铜在潮湿环境中氧化速度会更快。当今常见的做法在铜之上沉积保护层以减缓其氧化,该保护层通常是电镀的锡[2]。而铜上的锡保护层的长期有效性还不明确,或许有必要设计对铜电极更为密封的组件。此外,铜电极的烧结需要在无氧条件下进行。另一方面来说,锡的可获取性可能会成为一个问题。因为锡具有许多太阳电池之外的应用,如食品罐头,管道装置,焊料和氟掺杂的氧化锡用于透明导电氧化物。锡在地球上的储量为4900000吨,年生产量为230000吨/年[1]。2026年锡的消耗估计要略高于其供给[3]。

铜电极的三层结构,即锡/铜/镍,使得铜金属化工艺复杂化,从而增加了成本。而从另一方面来说,铝可以使用双层电极,即锡/铝。铝可与硅直接接触,而不会引入缺陷态到带隙中。因此不需要阻挡层,也无须考虑组件可靠性相关的问题。铝的氧化会形成致密的绝缘性氧化铝(Al2O3)层,从而防止底下铝的进一步氧化。这可以省去铝上的一个保护层,提高组件可靠性和使用寿命。铝电极也可以在空气中烧结,无需真空或惰性气氛。

铝在硅中属于p型掺杂,必须避免铝扩散至n型发射极,以防止在发射极发生杂质补偿。回想起来50年前,半导体工业在n型和p型硅上均选择了铝作为电极金属。关键在于烧结温度。在当前烧结温度750℃的条件下,高浓度的铝必定会扩散到硅中,导致p型重掺。然而,如果烧结温度在400℃以下,铝在硅中的扩散可忽略不计。当前铝浆是为750℃烧结而设计,并不适于400℃烧结。这就需要一种新的铝前电极金属化工艺,在此工艺中最高处理温度必须低于400℃。如果p型层上的铝背电极仍然是750℃烧结,那就需要开发出一种两步烧结工艺,即首先在p型层上750℃烧结铝背电极,然后在n型发射极上400℃以下再烧结铝前电极。这种两步烧结工艺成本很可能高于当前一步烧结,但这可能就是我们要在晶体硅太阳电池中用铝替代银所必须付出的代价。

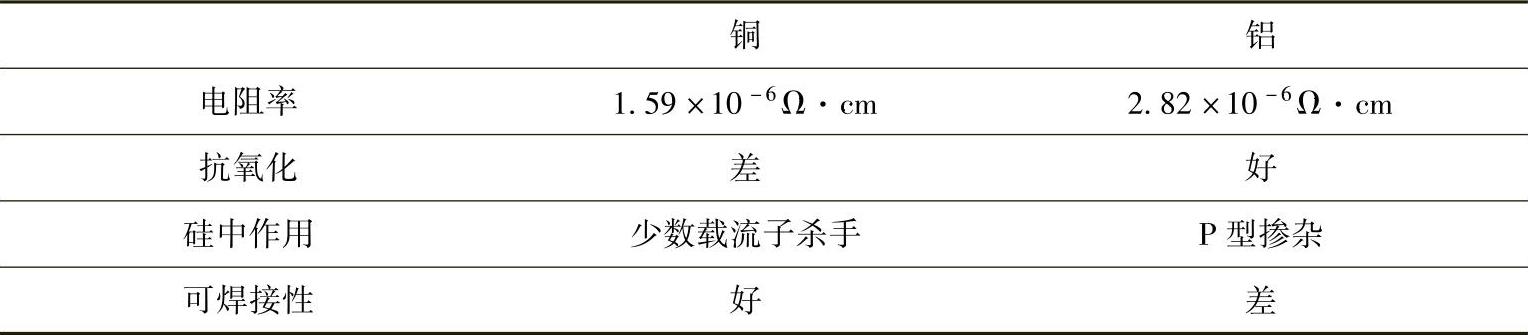

铝的电阻率比银高,作为前电极就需要更高的高宽比或者更致密的铝层。这对丝网印刷工艺是一个挑战。当前的铝浆由于其高烧结温度并不适用于前电极,因此我们并不清楚哪种金属化工艺可以用于铝前电极,是丝网印刷、物理气相沉积[4]或者电镀?与铝相关的另一个问题是其可焊接性。银和锡都具有可焊接性,但铝没有。为了焊接铝必须要破坏铝电极上包覆的氧化铝层。另一种方法是电镀一层薄薄的锡在铝电极上,厚度仅够焊接。不过这会增加铝金属化工艺的复杂性和成本。表6.3比较总结了在晶体硅太阳电池中铜和铝作为前栅电极的优缺点。

表6.3 在晶体硅太阳电池中铜和铝作为前栅电极的对比

注:铜的低电阻率减少了电阻损失,而铝对氧化更好的抵抗力提升了组件的可靠性和寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。