制造晶体硅太阳电池和组件所需的能量消耗是巨大的。图4.1显示了制造单晶硅太阳电池和组件的通常的工业流程图[1]。其主要步骤包括:将石英还原成冶金级硅,三氯氢硅的精馏法提纯,将三氯氢硅还原为超纯多晶硅,采用直拉法生长单晶硅锭,将硅锭切成硅片,电池制造和组件制造。图中标出了大部分高能耗步骤的电力消耗。

让我们首先估算多晶硅的能量消耗。电弧炉工艺的能量消耗大约为生产每千克硅15kWh。此外,挖掘和运输石英、生产焦炭和石墨等有额外的电力消耗。因此,冶金级硅料的生产过程能耗大约是20kWh/kg。西门子法还原三氯氢硅的能耗如图4.1所示[15]。我们假设其他步骤,包括将冶金级硅转化为三氯氢硅以及精馏提纯三氯氢硅,每一步骤所需的能耗为10kWh/kg。同时,我们也假设每一步骤的硅材料的损耗大约是20%。那么用于生产低纯度三氯氢硅的能耗为

生产低纯度三氯氢硅的能耗=20kWh/kg-0.8+10kWh/kg=35kWh/kg类似的,用于生产高纯三氯氢硅以及制备多晶硅的能耗为

生产高纯三氯氢硅的能耗=35kWh/kg-0.8+10kWh/kg=53.8kWh/kg

生产多晶硅的能耗=53.8kWh/kg-0.8+150kWh/kg=217kWh/kg也就是说,生产多晶硅的能耗超过200kWh/kg。

现在我们估算一下生产单晶硅片所需的能耗。直拉法生长晶锭的能耗如图4.1所示[15]。考虑到直拉法生长过程大约有20%的材料损耗,因此生产直拉硅锭所需的能耗为

生产直拉硅锭的能耗=217kWh/kg-0.8+100kWh/kg=371kWh/kg将单晶硅锭切割成硅片大约有65%的材料损耗。如果硅锭切割所需的能耗约为10kWh/kg,那么生产1kg的单晶硅片所需的总能耗大约为

生产单晶硅片的能耗=371kWh/kg-0.35+10kWh/kg=1071kWh/kg也就是说,生产单晶硅片所需的能耗超过1000kWh/kg,这也使得单晶硅片成为全世界最耗能的产品之一。

最后我们来估算单晶硅组件的生产能耗。我们假设从单晶硅片到电池这一过程所需的电能为30kWh/kg。电池制造包含如图4.4所示的多个步骤,其中包括约900℃的扩散和约750℃的金属电极烧结。从电池到组件这一过程所需的能耗大约为230kWh/kg。金属铝的制备所需的能耗约为15kWh/kg,而每1kg的硅片大约需要消耗12kg的铝框,这相当于需要180kWh/kg的能耗。考虑到每封装1kg的硅电池需要12kg的玻璃,而生产玻璃所需的能耗大约相当于40kWh/kg。如果从硅片到电池、从电池到组件这两个过程的成品率均为90%,那么生产单晶硅太阳电池和组件的能耗为

生产单晶硅太阳电池的能耗=1071kWh/kg-0.9+30kWh/kg=1220kWh/kg

生产单晶硅组件的能耗=1220kWh/kg-0.9+230kWh/kg=1586kWh/kg如果硅片的厚度为190μm,那么每千克单晶硅片的表面积为2.26m2。在AM 1.5和组件效率16.8%的条件下,每千克单晶硅片的产出功率为380Wp。这使得生产每峰瓦单晶硅组件的能量消耗为

生产单晶硅组件的能耗=1586kWh/kg-380Wp/kg=4.17kWh/Wp(www.daowen.com)

尽管生产单晶硅组件总能耗是可观的,大约为4.2kWh/Wp,但这只是早期估算能耗的一小部分(大约为16kWh/Wp)[10,11]。每峰瓦太阳能组件每年能产出的电大约为

电力产出=0.15W/Wp×24 h/天×365天/年=1.31kWh/(Wp·年)

0.15W/Wp是指太阳能组件时间平均的能量输出。上述计算表明了单晶硅组件的能源回报时间超过3年,即单晶硅太阳电池组件产生的电能需要3年多才能抵消生产该组件所消耗的电力。

在全球60TWp稳定装机前提下,单晶硅组件的年产量需要达到2.4TWp。这需要每年生产超过6000000吨单晶硅,同时消耗1×1013 kWh的电能。如果我们考虑发电厂和电池厂之间的电力传送损失,比如说最常见的30%,那么生产2.4TWp单晶硅组件所需的电能实际上是1.3×1013 kWh,这相当于2010年全球发电量的65%[12]。对于这个能源紧缺的星球来说,挤出如此大量电力用于太阳电池的制造将是十分困难的。因此,制造晶体硅组件所需的高能耗也将成为制约其达到太瓦级规模的绊脚石。晶体硅组件未来的规模将取决于非技术因素也就是说公众舆论和决策,以及银能否为地球上高丰度材料所替代。

赞成晶体硅太阳电池发展的一个论据是安装太阳能组件可以生产电能用于补偿制造过程的高能耗。如果晶体硅组件的年产量稳定在2.4 TWp,那么4年安装9.6TWp的组件就可以产生足够的电力用于支撑接下来每年2.4TWp晶体硅组件的生产。这可以延续到组件到达其使用寿命为止。因此,该论点认为光伏产业是可以生产出富余电能的。不过,这一论点是建立在产业处于稳定阶段基础上的,此论点会因为产业的急剧扩产而不再可靠。为了建立60TWp的初始产能,我们需要将大量的电能投往晶体硅组件,这将大大减缓晶体硅组件的应用速度。

晶体硅组件发展的另一个瓶颈是与高能耗相关的用电成本。在美国,工业用电的成本大约是0.07美元/kWh[16]。单晶硅组件的能源消耗是4.2kWh/Wp,每生产1Wp组件所需的电力成本是0.29美元。如果电力成本维持在0.29美元/Wp左右,很难想象组件成本能够下降到0.50美元/Wp以下。为了控制成本,许多多晶硅和硅片制造者将他们的工厂转移到水电厂附近以使用更便宜的电力。然而,这一策略仅在光伏产业规模较小时才奏效,因为水力发电的容量是有限的[17]。在4kWh/Wp的情况下当晶体硅组件的年产量达到2.4TWp时,其所需的电能比地球上所有水力所发出的电量还要大。换言之,晶体硅组件必须显著降低其能耗,否则其成本将很可能在增加的电力需求受制于供应时上扬。

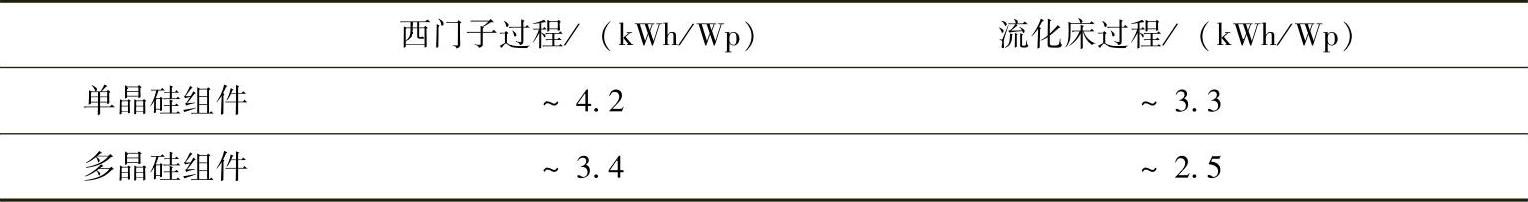

表5.5 采用不同工艺方法制造晶体硅组件的估计能耗(在2.5~4.2kWh/Wp之间)

注:在这些水平下,晶体硅组件的太瓦级制造将需要我们承受不起的大量电力。

多晶硅组件占据着60%左右的最大市场份额。定向凝固法,取代了直拉法,用于生产多晶硅锭,其能耗大约是15kWh/kg(见图4.6)。我们可以采用类似方法来估算生产多晶硅组件的总能耗,其中多晶硅锭切片过程中材料的损耗大约是60%。多晶硅组件目前的最高效率大约为16%,由此可以得出多晶硅组件的生产能耗约为3.38kWh/Wp。此外,可以采用流化床过程替代耗能的西门子过程来生产多晶硅。定向凝固法结合流化床过程成为目前晶体硅组件能效比最高的制造流程(见图4.6),其生产多晶硅组件所需的能耗为2.54kWh/Wp。采用这种方法制造的太阳能电池组件仅需2年就可以收回能源成本。采用不同方法制造晶体硅组件所需的能耗见表5.5。多晶硅组件发展的动力部分归结于该技术的低能耗和与之相关的低成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。