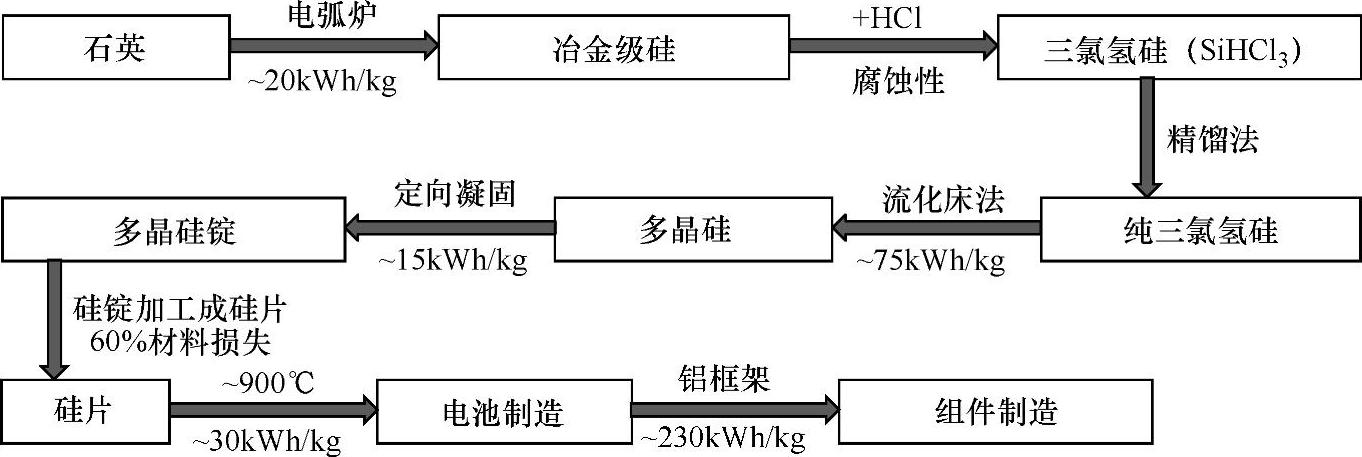

在石英到单晶硅太阳电池组件的整个生产链条上,三氯氢硅还原为多晶硅的西门子过程,以及制造单晶硅锭的直拉过程是最耗能的两个步骤(见图4.1)。因此,有些替代工艺被研究开发以在太阳电池产业中取代西门子过程和直拉过程。如图4.6所示,定向凝固法已经大量地取代直拉法,流化床法也已经开始取代西门子法的部分市场份额,这两个技术都极大地降低了能耗。

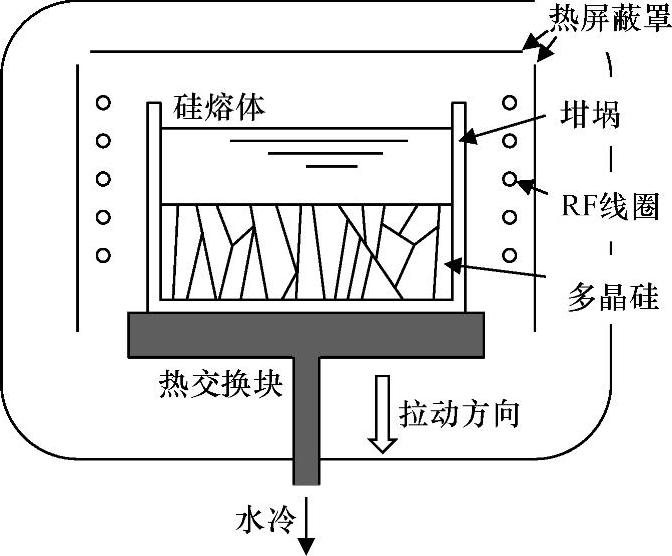

图4.7为定向凝固过程的示意图。含有一定量掺杂剂(比如硼)的多晶硅原料被放入矩形石英坩埚中,在惰性气体保护下坩埚被加热到高于硅的熔点温度(1420℃),然后坩埚被慢慢拉出热区。在坩埚底部有一个用水冷却的热交换块。通过精确控制温度,坩埚底部的熔体硅开始晶化。坩埚是连续拉出热区,因此,硅晶化是从坩埚底部延伸到顶部。由于在晶化过程中大量晶粒是同时生长的,最终形成的是柱状多晶硅锭。为了得到大晶粒尺寸,晶体的生长速度要很慢,一般生长一个完整多晶硅锭需要几天。另一方面,坩埚四周是热绝缘的,仅通过坩埚底部的热交换块进行冷却。定向凝固过程的能耗是15kWh/kg,远低于直拉法的能耗100kWh/kg。

图4.6 多晶硅太阳电池及组件的工艺流程。与图4.1相比的区别之处包括:用流化床法取代了西门子法,以及用定向凝固法取代了直拉法

图4.7 定向凝固过程的示意图。坩埚底部被拉出热区,导致底部的熔体硅结晶。由于坩埚是连续地被拉出热区,硅晶体从坩埚底部延伸到顶部(www.daowen.com)

在硅锭变成硅片过程中,多晶硅锭的六个面是高缺陷区需要被切除,这将导致15%的材料损失。剩下的柱状晶锭切割成156×156mm2的方形块。方形块通过多线金刚石锯切割成方形硅片。切割一根硅锭需要几个小时,是硅片制造中最高成本的步骤之一。方形硅片能实现组件中最紧密排布。由于单晶硅片与多晶硅片形状不一样,因此可以很容易区分单晶硅和多晶硅组件,即多晶硅组件没有钻石形的空白区域(见图4.3)。最后,多晶硅片经过刻蚀去除切割损伤层,并经过清洗用于电池制造。去除切割损伤层后硅片的厚度约为200μm。多晶硅片制造过程中的材料损失要低于单晶硅片制造,但从原生硅锭到硅片过程中也有约60%的材料损失。

多晶硅片的表面制绒与(100)单晶硅片不同,由于多晶硅的晶粒是随机取向的,妨碍了表面上有效的各向异性刻蚀。多晶硅片常用酸刻蚀进行制绒,而酸制绒获得的表面织构对降低反射的效果与单晶硅表面的金字塔型织构相比是不佳的。多晶硅太阳电池及组件的后续制造步骤跟单晶硅是类似的。

除了光学损失更大外,多晶硅太阳电池也存在晶界处复合损失,这在单晶硅太阳电池中是不存在的。因此,多晶硅太阳电池效率比单晶硅太阳电池效率的绝对值低2%~5%,但有意思的是产业界还是愿意通过损失一定效率来换取更多成本降低。成本的降低一部分来自于定向凝固法比直拉法能耗少(15kWh/kg对100kWh/kg),大概有85%的降低。追求性价比的平衡凸显太阳电池产业对成本十分敏感,这与半导体产业有很大差别。现今,多晶硅组件约占60%的市场份额,而单晶硅组件只有小于30%的份额。

由于西门子过程是晶体硅太阳电池制造中最耗能的步骤(见图4.1),因此需要一个替代西门子过程的技术以显著降低电池制造的能耗。流化床过程是一种替代技术,如图4.6所示,这个技术已经开始取代西门子过程占据一定市场份额。三氯氢硅和氢气从底部进入流化床反应腔体,在反应器内有硅颗粒漂浮。三氯氢硅和氢气在硅颗粒上反应并沉积在上面。当硅颗粒生长到一定尺寸时,它们不能继续漂浮从而掉落到腔体底部并被收集。

西门子反应器和流化床反应器的一个主要的区别是后者是一个热壁反应器,也就是说器壁没有主动冷却。为了避免硅沉积到热壁上,氢气被强制沿腔壁流动。腔壁上氢气的层状气流在热壁和三氯氢硅间形成阻挡层,减少了三氯氢硅在热壁上的反应及沉积。但是仍有一部分硅沉积到腔壁上。流化床法的另一挑战是需要精确控制参数,避免气相硅粉末的形成。希望的硅形态是固态块状硅。这是由于在后续工艺中,无论是定向凝固或直拉过程,硅粉末都很难被加工。相比西门子法,在流化床法中,三氯氢硅转换成固态硅的效率较低。流化床过程中,单位质量多晶硅所消耗的电力约为75kWh/kg。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。