高纯度多晶硅通过直拉法变成单晶硅锭。多晶硅块放入高纯石英坩埚中,一定量的掺杂源比如硼也一起加入。硅锭的目标电阻率大约为1Ω·cm,对应硼原子浓度约为1×1016 cm-3。坩埚在惰性气体如氩气环境下被加热到高于硅熔点的温度1420℃以上。一小块硅籽晶被放入到坩埚中与硅熔体接触,然后缓慢拉起。通过严格控制温度,熔体硅在籽晶上结晶。籽晶具有(100)晶向,从而保证晶体也沿着(100)方向生长。在生长过程中籽晶是旋转的,使得单晶硅锭呈圆柱状。硅熔体会侵蚀石英坩埚,导致氧溶解在硅熔体中进而掺入到单晶硅锭中。直拉单晶硅中氧含量一般为2×1018 cm-3,即氧的饱和溶解度。由于硼氧复合体在硅中形成复合中心,这将降低了电池效率。这是将如图3.1a所示的p型硅电池转变为n型硅电池的原因之一,在n型硅电池中,硅片是n型的,因而电池的基体是n型的。在直拉法过程中单位质量硅锭所耗费的电力为100kWh/kg,这也是在整个生产链中另一个较为耗能的步骤。

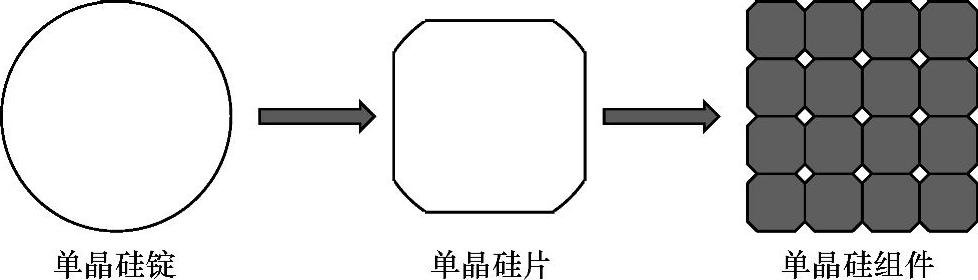

单晶硅锭是圆柱状的。它的头尾部分缺陷密度高。硅锭的头尾部分会被切除,然后切成准方形,这将导致约25%的材料损失。如图4.3所示,准方形有利于电池片紧密排布成组件。圆形硅片会在硅片之间产生很多没有电产生的死区。为了回收,切割废料通常清洁后放入坩埚中作为下次直拉单晶的原料。整个准方形的硅锭随后被多线金刚石锯一步切割成硅片。由于硅锭是沿(100)方向生长的,硅片也具有(100)取向。硅是一种极硬的材料,因此切割一根硅锭要花费好几个小时。因为产能较低,所以切割也是在整个硅片制造中成本较高的步骤之一。

图4.3 从单晶硅锭到组件的示意图。圆形硅锭首先被切割成准方形,然后被切割成准方形硅片。硅片的准方形状有利于在组件中的密堆积。硅片间的空白部分不产生电

最后,单晶硅片经腐蚀清洗去除切割损伤层,用于电池的制造。去除切割损伤层后单晶硅片的厚度为180~200μm。在切割过程中硅材料有显著损失。最小的金刚锯线直径是120μm,因此切口大概会有150μm宽,这些被切割的硅就成为锯屑而不能被使用。去除切割损伤层又要损失50μm厚的硅。因此,锯屑以及损伤层去除总共损失的材料约占55%。这些损失的材料要么混合在切割浆料中要么溶解在溶液中,因此很难被回收利用。从原生硅锭到单晶硅片的过程中损失的材料约占65%。高材料损失使得生产单位质量单晶硅片需要耗费的电力超过1000kWh/kg,具体见5.4节的讨论。(https://www.daowen.com)

目前,硅片占电池组件成本的40%(见图2.5)。而在半导体工业中,计算机芯片中硅片只占1%的成本,两者差别显著。因此,产业界想办法降低太阳电池中硅材料的消耗量。目前多晶硅的消耗速率是7g/Wp,也就是说每制造1Wp晶体硅太阳电池需消耗约7g的多晶硅。硅消耗量可以通过采用更薄的硅片来降低。更薄的硅片的缺点是会导致硅片机械强度变差,使得电池和组件生产过程中碎片率增加,降低成品率。可以为这些超薄的硅片开发先进的硅片操控系统,但是随之制造成本也会相应增加。近几年来太阳电池硅片的厚度稳定在180~200μm。另一方面,也可以通过降低金刚锯线直径来降低硅材料的切割损耗量,从而降低硅消耗量。直径100μm的金刚锯线已经在试验中,但进一步降低金刚锯线直径会导致频繁断裂。这里需要创新研发快速的低切割损耗的,也就是说更低硅浪费的新型硅锭切割技术。

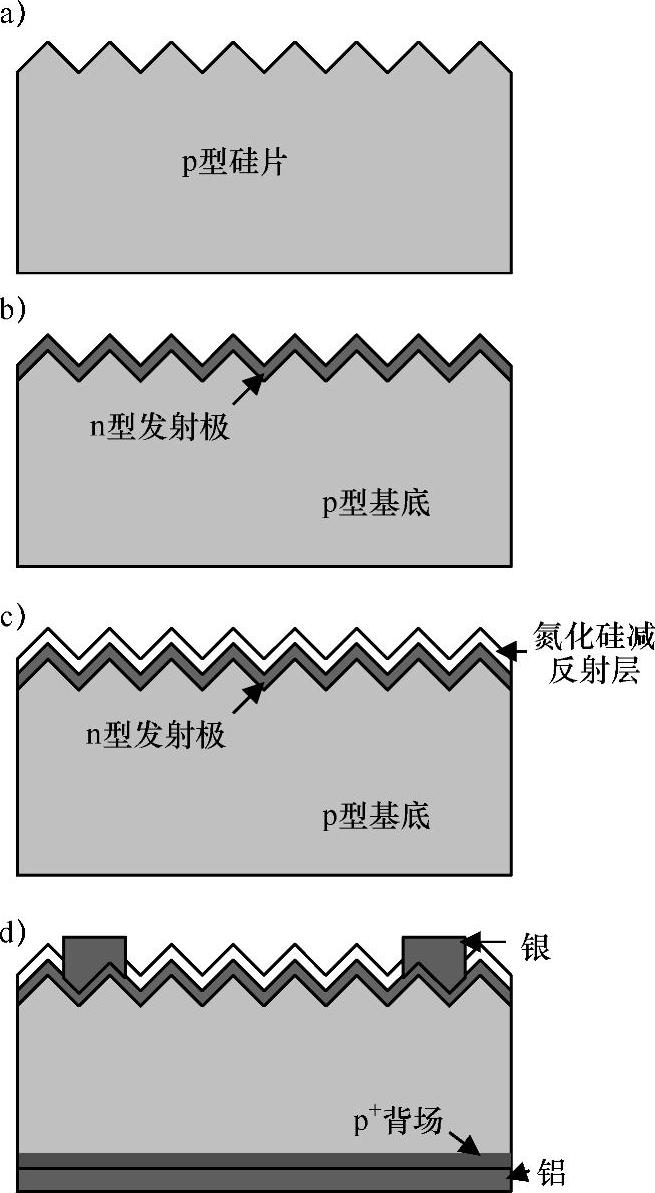

图4.4 图3.1a所示晶体硅太阳电池的工艺流程。主要步骤包括硅片清洗及制绒(图a);b磷扩散以形成n型发射极(图b);氮化硅减反射层沉积(图c);丝网印刷及烧结形成前后电极(图d)。示意图未按照实际尺寸比例绘制,背面的绒面结构未显示

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。