1)前表面和界面处的反射损失;

2)前表面和后部的光泄漏;

3)非活性层的吸收损失;

4)前金属电极遮蔽引起的损失。

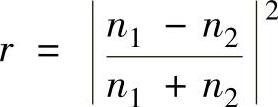

图3.8给出了晶体硅太阳电池的结构及三种光学损失。

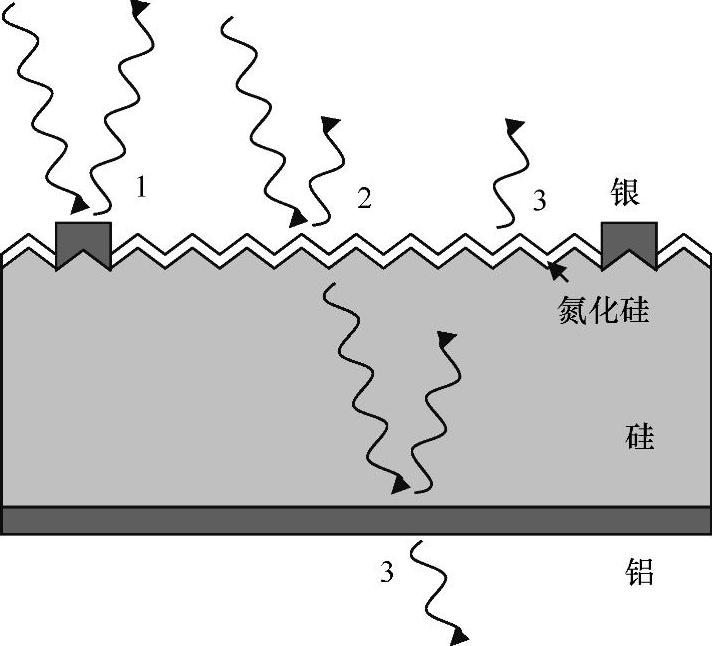

太阳光是不同波长的电磁波的集合体,当电磁波到达两种不同折射率材料的界面处时,它的一部分被反射,并不进入第二个材料。在垂直入射时,对折射率分别为n1和n2的两种材料界面处的反射遵循Fresnel方程:

从空气进入到硅界面,取nair=1.0和600nm处nSi=3.9,反射率在35%以上。

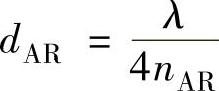

图3.8 图3.1所示晶体硅太阳电池的光学结构及其光学损耗。前表面显示了织构化处理。对硅进行掺杂几乎不改变其折射率。“1”为前电极处的电极遮蔽;“2”为前表面及硅/氮化硅界面处的反射;“3”为从电池前后部泄漏的光。非活性层中的光吸收在图中没有标出

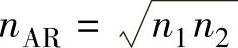

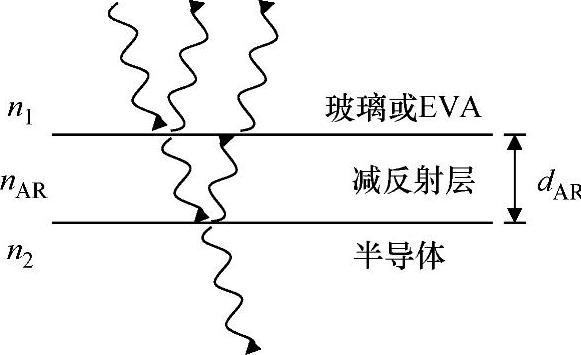

光学中的减反射技术是在两种材料中,加入一层折射率介于两者之间的光学透明膜(见图3.9)。减反射原理是四分之一波长的相消干涉,也就是说,厚度应满足:

式中,nAR为减反射膜的折射率;λ为真空中的入射波长。在太阳光谱中,约600nm处强度最大,通常被用来计算减反射膜的厚度。减反射膜的最佳折射率可由Fresnel方程来决定:

式中,n1和n2是上下两层材料的折射率。通常太阳电池都被封装成组件,电池上部的材料是玻璃或EVA,折射率为1.4。因此,用600nm处nSi=3.9来计算,最优的晶体硅太阳电池减反射层的折射率约为2.34。

(www.daowen.com)

(www.daowen.com)

图3.9 太阳电池上单层减反射膜的示意图。在太阳电池组件中,减反射层被夹在半导体吸收层和玻璃或EVA中间。其优化的厚度是所感兴趣波长的1/4,优化的折射率是上下两层材料折射率的几何平均数

在选择减反射层材料时,其他需要考虑的因素包括禁带宽度、透光率、材料的可获取性和成本,以及工艺的复杂性。通常,为保证大部分的太阳光能透过,减反射膜所需的最小带隙为3eV。高透光率意味着能量在禁带宽度以下的光子很少被吸收。而对低于禁带宽度光子的吸收通常是由材料中的结构缺陷或杂质引起的。目前,晶体硅太阳电池中最常用的减反射材料是氮化硅(SiNx),其在600nm处折射率值为2.0,厚度为75nm。氮化硅通常采用等离子体增强化学气相沉积方法制备,属于真空工艺。另一可用作减反射膜的材料是二氧化钛(TiO2),它在600nm处的折射率为2.6,可以用溶液法制备。二氧化钛的主要缺点在于它是一种半导体,在电池的两个电极之间容易引起漏电。

值得注意的是,以上提到的减反射层被设计成在特定的入射角最小化特定波长的反射。对太阳电池,600nm波长(太阳光谱中强度最大处)以及垂直入射,这两个条件通常用于设计减反射层。太阳光谱覆盖了从300~2500nm宽的范围(见图1.4)。如果没有两轴跟踪,入射角随着日出和日落不断变换,且全年各不相同。因此,图3.9中的减反射层的作用是有限的。

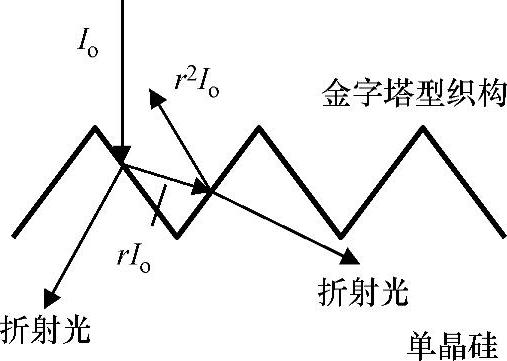

另一种常用减反射技术是表面粗糙化。这一点最合适用(100)硅片织构来说明,因为单晶硅各向异性的本质允许表面金字塔型织构。当(100)硅片浸入氢氧化钠(NaOH)溶液中,(111)面的腐蚀速率比(100)面慢得多,这导致晶体中(111)面暴露出来,从而在硅片上形成随机大小的金字塔结构。如图3.10所示,金字塔型织构能导致太阳光的二次入射从而减少表面反射。假定表面反射率为r,入射光强度为Io,经过第一次入射后反射的强度为rIo。如果反射的太阳光能量rIo,再一次入射到表面上,则第二次反射的强度为r2Io,也就是等效表面反射率为r2。对于暴露在空气中的硅片,在表面织构化之前反射率为35%,织构化之后则降低为12%。目前的晶体硅太阳电池中,在制绒的硅片表面往往再沉积上一层氮化硅减反射层,这两种技术的结合可以将特定波长的特定入射角下的反射值降低至接近于零。

这种金字塔型制绒技术仅限于单晶硅,因为它依赖于单晶的各向异性本质。对晶粒随机取向的多晶硅则不适用。同样,它也不适用于微晶和非晶材料。研究人员针对多晶硅、碲化镉、薄膜硅和铜铟镓硒开发了更多种复杂的表面织构化技术。有些在产业化的太阳电池中被使用,有些没有,因为它们的成本效益还没有得到证实。

图3.10 单晶硅太阳电池上表面金字塔型织构的减反射。第一次入射后的反射光由于金字塔型织构,再次入射到电池表面。第一次入射后的反射强度为rIo,其中Io为入射光强度,r为表面反射率。经过第二次反射后的反射光强度为r2Io。

光泄漏是由电池陷光性差导致的,即一部分进入电池中的太阳光从前或后表面逃逸出来了。光从电池前表面到背面若只走过单程,则不是所有的光子都被吸收。尤其是对硅这种间接带隙、吸收系数小的半导体来说更是这样。理想条件下,太阳电池应该像一个光学腔,即电池的前和后表面应该像完美的镜子一样(对入射光来说,前表面应该具有完美的减反效果)。一旦太阳光进入到电池中,它会在前和后表面来回振荡,直至完全吸收。对于大多数晶体硅太阳电池,其背表面被金属覆盖,如铝,这里铝起到一个适当的反射器作用(见图3.8)。

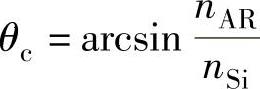

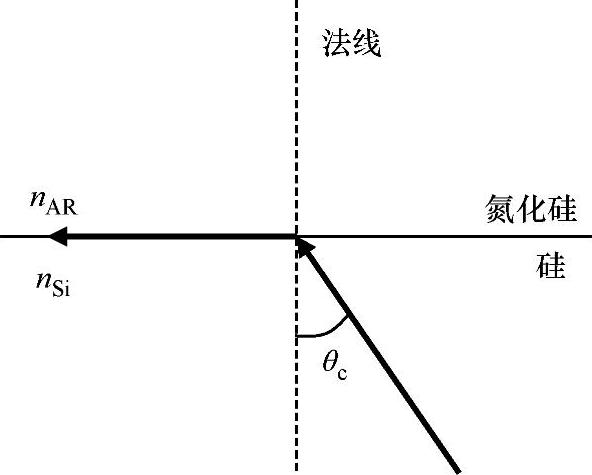

前表面反射器不可能是金属,因为它会阻止入射的太阳光。当光从电池背面被反射,并从背面到达电池的正面,即它是从高折射率的半导体层进入低折射率的减反射层。这种反向的折射率变化其作用类似于全内反射镜。图3.11给出了全内反射发生时的入射角临界值:

当入射光以临界角入射时,反射光沿着界面传播,不进入减反射层。当入射角大于临界角时,所有的光被镜面反射回半导体。这意味着,仅仅是入射角比临界角小的光能有机会从前表面逃逸。对于氮化硅/硅(SiNx/Si)结构,临界入射角约为31°。

当晶体硅太阳电池封装成组件时,电池前部的非活性层包括玻璃、EVA和氮化硅(见图3.1b)。EVA是一种具有高透光率且价格低廉的聚合物。太阳电池组件封装需要透过率在90%以上的低铁玻璃,因为铁元素会导致显著的低于带隙吸收。对薄膜太阳电池组件来说,电池正面的非活性层也包括低铁玻璃和EVA,而氮化硅层被一层透明导电氧化物所替代。透明导电氧化物层既作为减反射层,同时也是电池中的两个电极之一。氧化铟锡(ITO)在所有透明导电氧化物中,就透光率和电阻方面比较而言,具有最佳的性能。氟掺杂的氧化锡、铝掺杂的氧化锌也被用在薄膜太阳电池中,尽管它们的性能仍然不如ITO。

电池正面的金属电极被设计成手指形状以便太阳光能通过。目前的晶体硅太阳电池中,正面金属电极的覆盖率在5%~10%之间,换算成绝对电池效率的损失约为1%。简单地将金属电极的宽度减少可以降低遮蔽损失,但会导致金属电极中的电阻损耗增大。一个有效的解决方法是将两个电极都放在电池的背面,以避免遮蔽损失。基于此,研究人员开发出一种相互交叉的插指状背接触(Inter-digitated Back Contact,IBC)电池,其中电池的两个电极被放置在背面。该结构产业化电池的最高效率是24.2%,仅仅略低于实验室电池25.0%的最高纪录。

图3.11 全内反射的临界条件。当光由高折射率材料进入低折射率材料时,存在一个临界入射角。大于这个临界角的所有光线会被镜面反射,没有光进入低折射率的材料。在临界角度,反射光沿两种材料的界面传播

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。