1.溶液离心纺丝装置

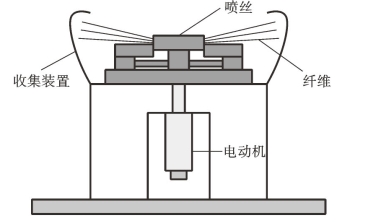

溶液离心纺丝装置是常规离心纺丝装置,该装置以聚合物溶于溶剂形成的溶液为纺丝溶液进行离心纺丝,是目前最常见的离心纺丝装置。喷丝板通过轴与电动机相连,在一定的控制下由电动机带动转动。纺丝溶液进入转盘后,在旋转产生的离心力作用下不断抛出,然后射流到达收集装置。图1-14所示为溶液高速离心纺丝法的示意图。

图1-14 溶液高速离心纺丝原理

溶液高速离心纺丝法有着突出的优点。利用该方法来制备纳米纤维时,纳米纤维的产量与传统静电纺丝设备的产量相比有着很大的提高,而且该方法制备出的纳米纤维在结构上更加优良。同时,用该方法制备纳米纤维时,对工艺条件的要求不会很高,制备过程更加安全和便捷。但由于高速离心纺丝法的不完善,所以这种方法也存在一些问题。虽然在生产效率上有很大的提高,但是还无法达到工业上大批量生产的要求,而且还需要进一步优化制备出的纳米纤维的结构和取向,同时该设备无法克服喷丝头四周由于高速旋转而产生的气流影响。

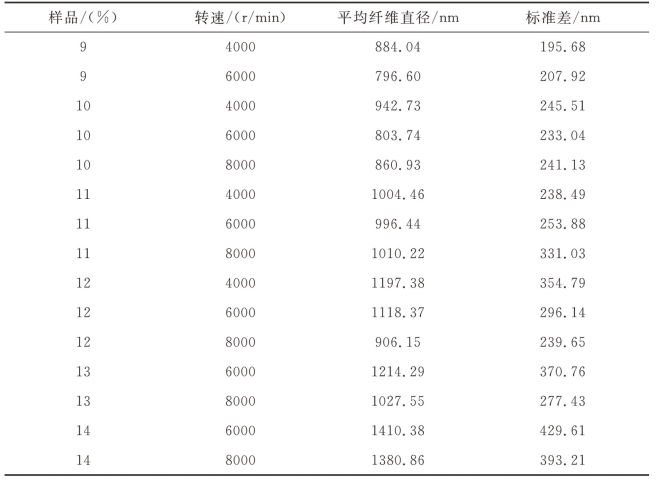

Garza等人报道了以聚丙烯酸(PAA)水溶液为原料,采用离心纺丝法制备聚丙烯酸(PAA)纳米纤维的过程并讨论了喷丝头转速和PAA溶液浓度对纳米纤维直径和质量的影响(以无球状纳米纤维为评价指标),如表1-5所示。通过详细研究发现DI水溶液中12%的PAA浓度是显示稀疏至无珠状纳米纤维的最佳浓度。由于在CF设备中从针中推出时纤维的拉伸,由较高的喷丝头旋转速度引起的较快的纺丝速率降低了纤维直径。在6000 r/min下旋转的DI水中12%PAA的平均纤维直径约为1100 nm,而在8000 r/min下旋转的相同浓度的平均纤维直径约为900 nm。

表1-5 质量分数为9%~14%的聚丙烯酸溶液在不同转速下制备出的纳米纤维平均直径

2.熔体离心纺丝装置

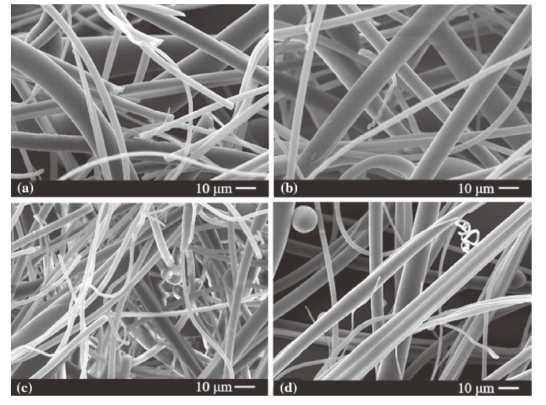

熔体离心纺丝装置与溶液离心纺丝装置最大的差别为纺丝原料状态的不同,在熔体离心纺丝中纺丝原料处于熔融状态,因此熔体离心纺丝装置还需添加加热装置。Haire研究了离心熔融纺丝法制备的聚乙烯吡咯烷酮/1-三康烯(PVP/TA)共聚物腹板,考察了射流转速对其形态和内部结构的影响,以及作为分散染料废水吸附剂捕捉介质的潜力。纤维是在72℃下生产的,喷嘴转速为7000~15000 r/min。采用扫描电镜(SEM)、X射线衍射(XRD)和差示扫描量热法(DSC)对纤维进行了表征,如图1-15所示。本研究评估了PVP/TA纤维作为染料吸附剂的有效性。这是PVP/TA纤维首次被认为是分散染料的吸附剂。在中性条件下,PVP/TA纤维的吸附容量为35.4 mg/g,而相同应用条件下颗粒活性炭吸附剂的基准值为30.0 mg/g,超过了粒状活性炭的观察容量。同时,PVP/TA纤维具有很强的疏水性,其疏水性和相关的高表面积可能为分散染料提供合适的吸附介质,通过非极性疏水相互作用结合着色剂。

图1-15 不同转速下PVP/TA纳米纤维扫描电镜图

(a)8000 r/min;(b)10000 r/min;(c)12000 r/min;(d)14000 r/min

由于通过电纺丝制备纳米纤维膜存在一定局限性,如对电压要求高、纺丝原料导电率依赖强等,Yang等人利用离心熔融纺丝(CMS)技术开发了一种高通量、无溶剂的纤维制备方法。通过不同的模型药物和聚合物对载药纤维膜的快速制备进行力学研究,结果表明,所制备的纤维膜具有高载药量、高取向和可调溶出度的特点,并提出在CMS过程中保持熔融材料的适当流动性对纤维的形成至关重要,而且熔体流变特性、操作温度和增塑剂对纤维膜的成形性、形貌和产率有一定的影响。最后,利用计算流体力学(CFD)对熔体在CMS过程中的流场进行了数值模拟,通过模拟压力、湍流、速度和部分路径线,阐明了不同操作参数(转速、入口速度和收集半径)、材料性质(密度和黏度)对产品出口速度和样品收集位置的影响。本研究表明,CMS是一种高通量、低成本的载药纤维膜制备方法而CFD模拟可以帮助理解纤维的形成以及CMS工艺参数的优化。(https://www.daowen.com)

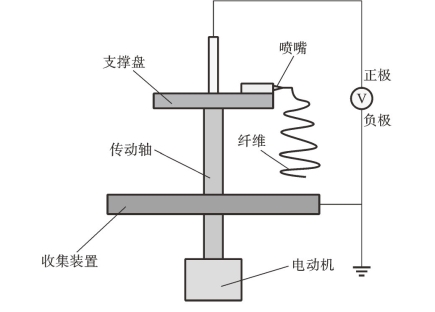

3.离心静电纺丝装置

离心静电纺丝是在离心纺丝技术的基础上,将离心纺丝技术与静电纺丝技术相结合而得到的。由于电纺丝技术目前已经比较成熟,并且电场力有助于纤维的牵伸与细化,将这些静电纺丝的优势引入离心纺丝技术中,可以改善纳米纤维的形态与质量,同时,离心纺丝技术可以实现纳米纤维批量生产并且降低静电纺丝所需要的电压,克服了静电纺丝的固有缺陷。

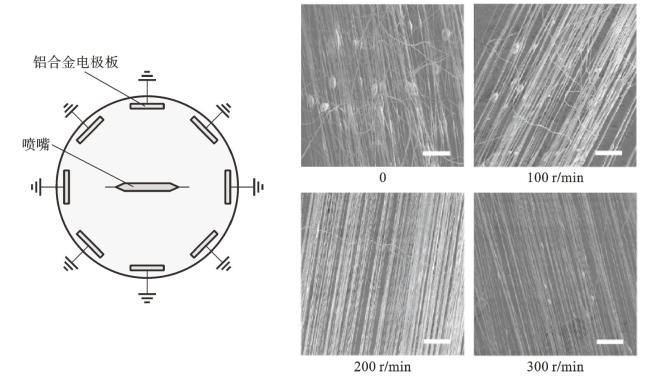

关于离心静电纺丝的研究出现于最近几年,李蒙蒙(2011)等人结合离心力和静电纺丝制备纳米纤维,形成离心静电纺丝,也称两倍纺。该装置中喷嘴被固定在可以旋转的支撑盘上,喷嘴头部与收集装置分别连接在电源的正负极上,支撑盘由电动机带动旋转,其结构示意图如图1-16所示。其设计思路是:通过旋转静电纺丝的针头得到纳米纤维,支撑盘转速在390~870 r/min,转速比较低,可以使电压从30 kV降到3 kV左右,得到相同质量的纳米纤维,产量也得到提高。由此可以看出,引入静电场进行离心纺丝,一方面可以利用电场力和离心力的叠加作用来大幅降低纤维直径;另一方面,静电场的引入也使得喷头可以在较低的转速下制备比原有离心纺丝装置在较高转速下所制备纤维更细的纤维,这更有利于装置的安全性设计,并大大提高了离心纺丝技术在纤维生产中的实用性。

图1-16 离心静电纺丝结构示意图

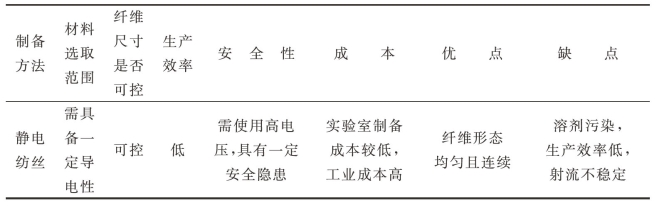

Edmondson等人提出了一种不但生产效率高而且纳米纤维有序排列的制备方法,他们在离心纺丝法的基础上通过在喷嘴与环形收集器间施加高压电场来增加纳米纤维的均匀性。该纺丝装置的喷头上接有30 kV的高压电源,而8个铝合金电极均匀分布在周围的收集装置上,通过让电场在喷嘴与收集装置间均匀分布,使纺丝射流在电场中受力均匀从而保证纳米纤维形态结构的一致性。他们利用聚偏二氟乙烯纺丝溶液证明了该方法的可行性,并通过改变实验参数调节纳米纤维的形态,如图1-17所示。

图1-17 不同转速下聚偏二氟乙烯纳米纤维扫描电镜图

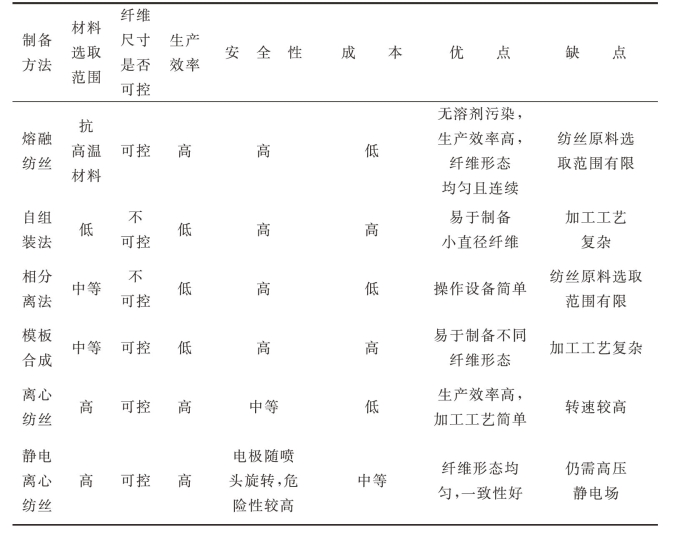

表1-6总结了各种纳米纤维制备方法的优缺点。

表1-6 不同纳米纤维制备方法的优缺点

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。