(1)在菜单栏中选择“文件”→“新建” ,新建一个模型文件,文件名输入cp-07.prt,单击

,新建一个模型文件,文件名输入cp-07.prt,单击 按钮。

按钮。

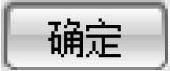

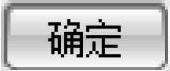

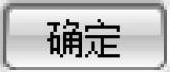

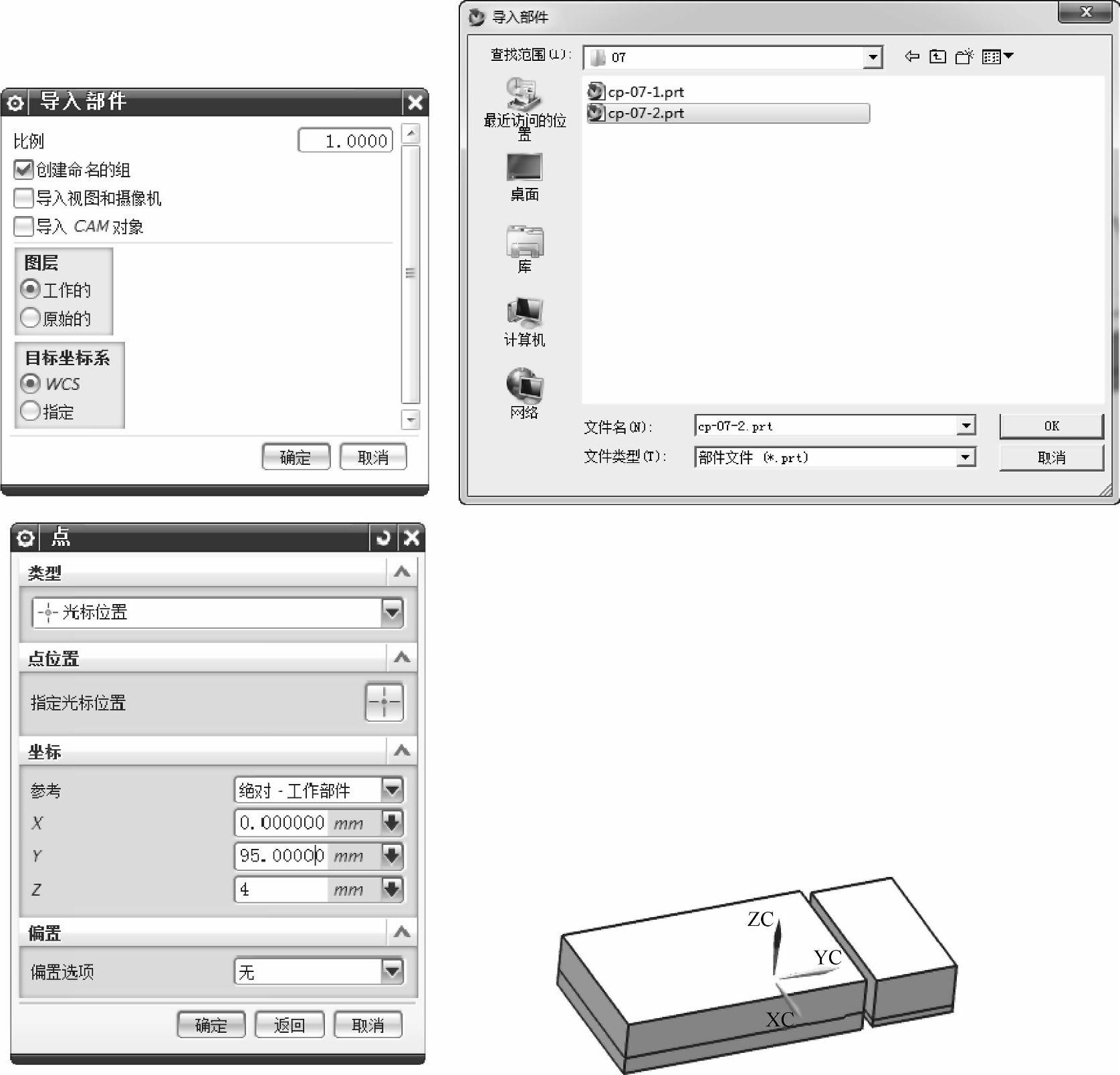

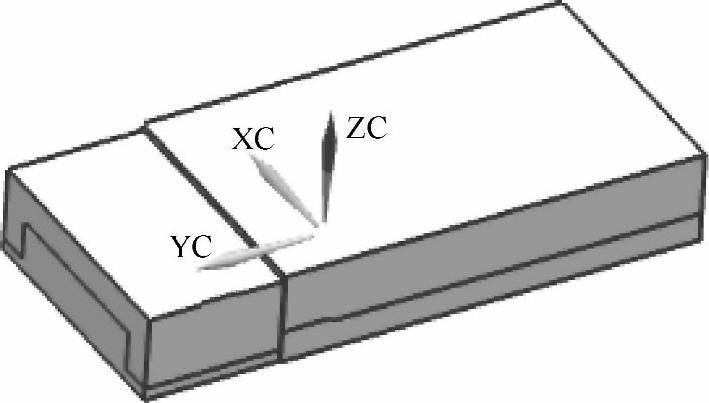

(2)在菜单栏中选择“文件”→“导入”→“部件”,弹出导入部件对话框,如图7-33所示,单击 按钮。导入部件为刀片盒上盖产品文件cp-07-1.prt,单击

按钮。导入部件为刀片盒上盖产品文件cp-07-1.prt,单击 按钮。弹出定义导入目标点对话框,输入坐标为(0,-55,4)单击

按钮。弹出定义导入目标点对话框,输入坐标为(0,-55,4)单击 按钮。

按钮。

图7-33 导入刀片盒上盖产品文件

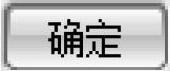

(3)在菜单栏中选择“文件”→“导入”→“部件”,弹出导入部件对话框,如图7-34所示,单击 按钮。导入部件为刀片盒下盖产品文件cp-07-2.prt,单击

按钮。导入部件为刀片盒下盖产品文件cp-07-2.prt,单击 按钮。弹出定义导入目标点对话框,输入坐标为(0,95,4)单击

按钮。弹出定义导入目标点对话框,输入坐标为(0,95,4)单击 按钮。

按钮。

图7-34 导入刀片盒下盖产品文件

注意:在一模出多种产品的设计时,如果在分模之前就将产品导入到一个UG文件,也可以在此处直接输入“比例”。

(4)将两个产品型腔型芯的面重合,方便后面求和。在“同步建模”工具条中,单击“替换面” 按钮,弹出“替换面”对话框,要替换的面选择刀片盒上盖的定模型腔侧面,替换的面选择刀片盒下盖的定模型腔侧面,单击

按钮,弹出“替换面”对话框,要替换的面选择刀片盒上盖的定模型腔侧面,替换的面选择刀片盒下盖的定模型腔侧面,单击 按钮,如图7-35所示。

按钮,如图7-35所示。

图7-35 替换型腔与型芯的侧面

同样的方法,将两个产品的动模型芯面用“替换面”命令使其面重合。

(5)在“特征”工具条中,单击“求和” 按钮,将两个产品的定模型腔求和。同理,将两个产品的动模型芯求和。

按钮,将两个产品的定模型腔求和。同理,将两个产品的动模型芯求和。

(6)将型腔型芯表面替换平齐。在“同步建模”工具条中,单击“替换面” 按钮,弹出“替换面”对话框,要替换的面选择刀片盒上盖的定模型腔表面,替换的面选择刀片盒下盖的定模型腔表面,单击

按钮,弹出“替换面”对话框,要替换的面选择刀片盒上盖的定模型腔表面,替换的面选择刀片盒下盖的定模型腔表面,单击 按钮。

按钮。

同样的方法,将型腔型芯的其他面用“替换面”命令使其平齐,如图7-36所示。

图7-36 型腔型芯求和

(7)调整型腔型芯高度尺寸。调整定模型腔高为30mm,动模型芯高为40mm。

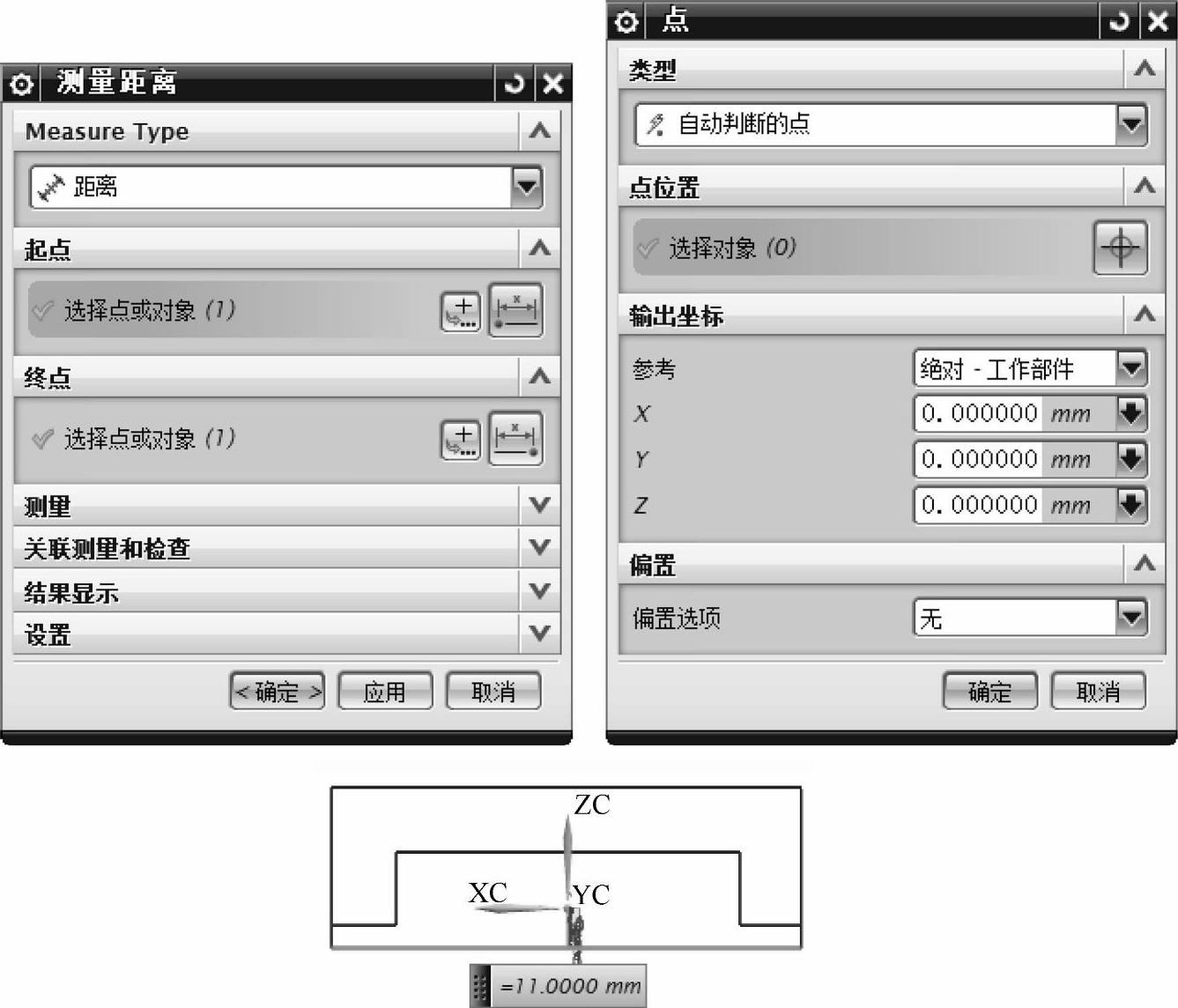

1)测量动模型芯的底面距离绝对原点的高度。在“实用工具”工具条中单击“测量距离” 按钮,弹出测量距离对话框,如图7-38所示。测量的起点选择动模型芯的底面,终点单击“点对话框”

按钮,弹出测量距离对话框,如图7-38所示。测量的起点选择动模型芯的底面,终点单击“点对话框” ,弹出点对话框窗口,输入坐标为

,弹出点对话框窗口,输入坐标为 的原点(0,0,0),单击

的原点(0,0,0),单击 按钮,如图7-37所示,测量结果为11mm。

按钮,如图7-37所示,测量结果为11mm。

图7-37 测量动模型芯高度(www.daowen.com)

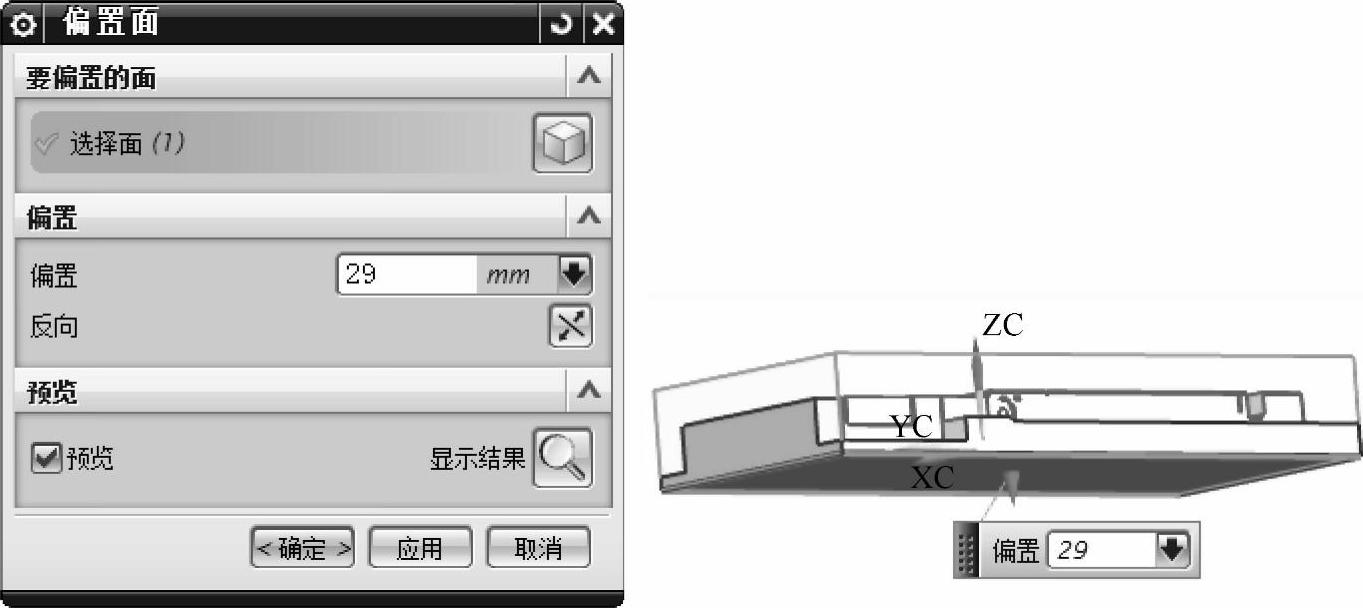

2)在“特征”工具条中,单击“偏置面” 按钮,偏置值输入为29mm,单击“反向”

按钮,偏置值输入为29mm,单击“反向” 按钮,选择动模型芯的底面,单击

按钮,选择动模型芯的底面,单击 按钮,如图7-38所示。

按钮,如图7-38所示。

图7-38 调整动模型芯高度

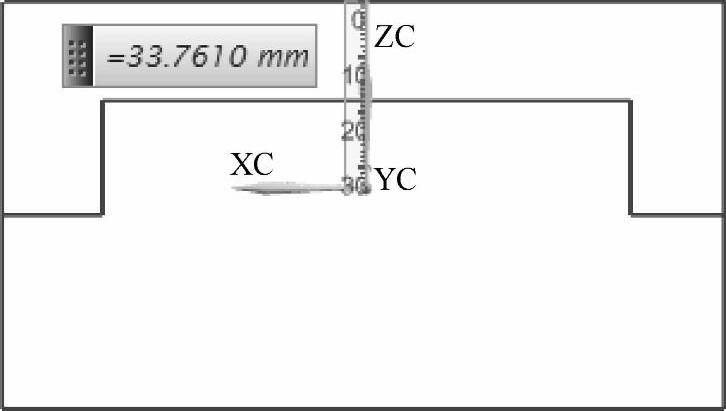

3)测量定模型腔的顶面距离绝对原点的高度。在“实用工具”工具条中单击“测量距离” 按钮,测量的起点选择定模型腔的顶面,终点单击“点对话框”

按钮,测量的起点选择定模型腔的顶面,终点单击“点对话框” 按钮,弹出点对话框窗口,输入坐标为

按钮,弹出点对话框窗口,输入坐标为 的原点(0,0,0),单击

的原点(0,0,0),单击 按钮,如图7-39所示,测量结果为33.761mm。

按钮,如图7-39所示,测量结果为33.761mm。

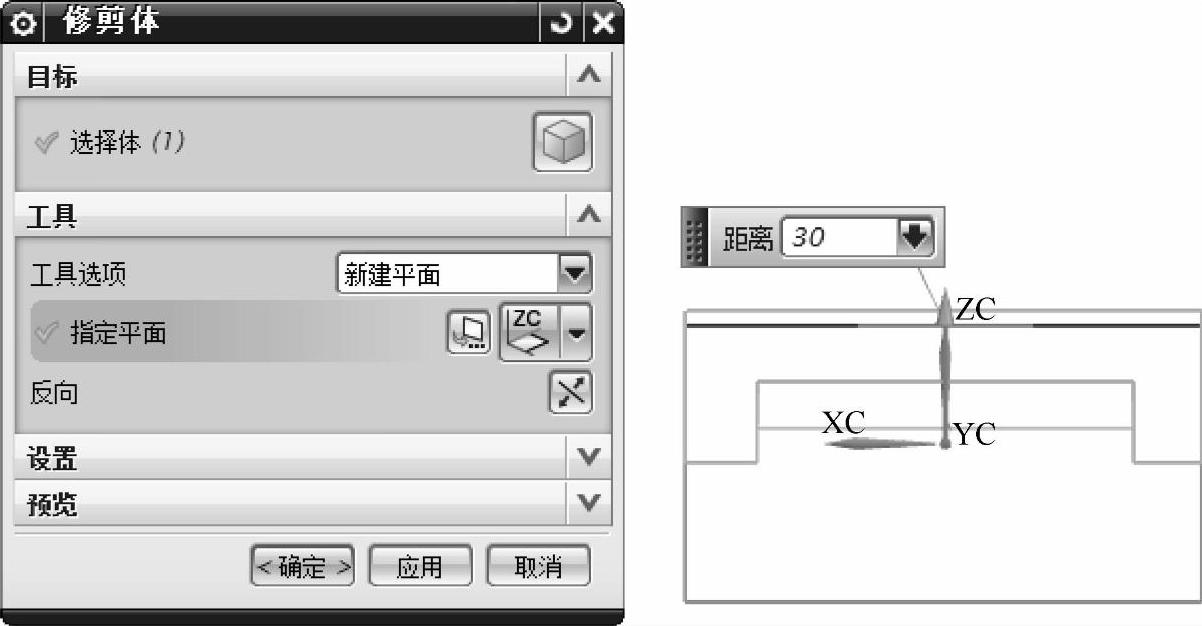

4)在“特征”工具条中,单击“修剪体” 按钮,修剪的目标体选择定模型腔,修剪的工具选项为

按钮,修剪的目标体选择定模型腔,修剪的工具选项为 ,选择XY平面,注意此时的箭头方向,箭头所指的方向为要修建掉的实体,如果方向不对,单击“工具”栏目下的“反向”

,选择XY平面,注意此时的箭头方向,箭头所指的方向为要修建掉的实体,如果方向不对,单击“工具”栏目下的“反向” 按钮,如果正确,单击

按钮,如果正确,单击 按钮,如图7-40所示。

按钮,如图7-40所示。

图7-39 测量定模型腔高度

图7-40 调整定模型腔高度

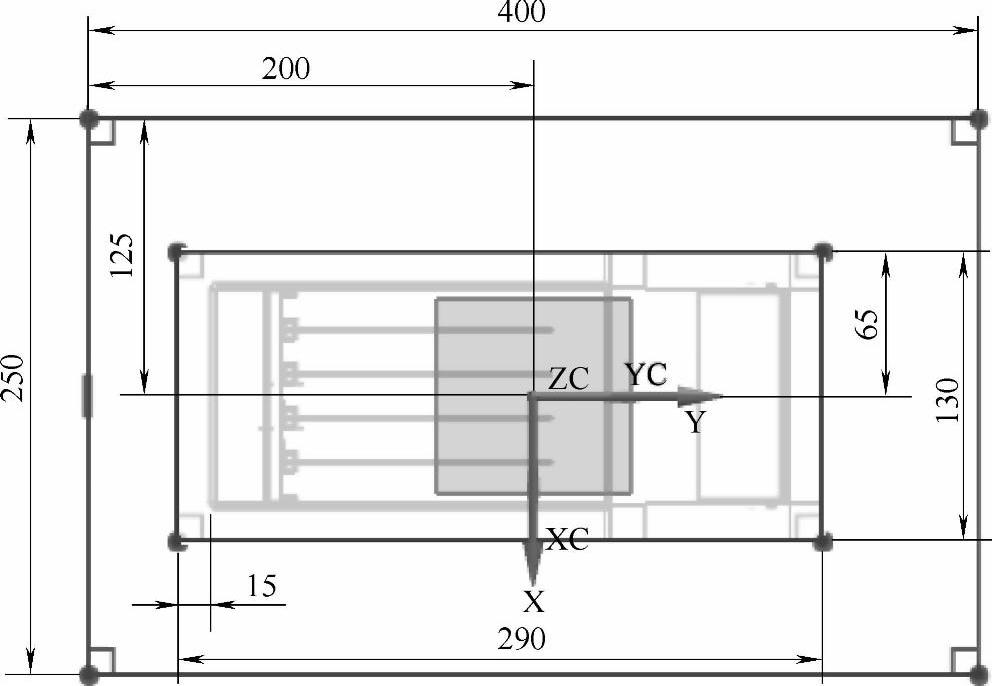

(8)调整型腔型芯长宽尺寸:调整型腔型芯的长为290mm,宽为130mm。

1)在“草图”工具条中,单击“草图” 按钮,在XY平面建草图,绘制两个矩形,尺寸如图7-41所示。其中,小矩形的尺寸为型腔型芯的长和宽,大矩形的尺寸为模板的长和宽。

按钮,在XY平面建草图,绘制两个矩形,尺寸如图7-41所示。其中,小矩形的尺寸为型腔型芯的长和宽,大矩形的尺寸为模板的长和宽。

图7-41 草图

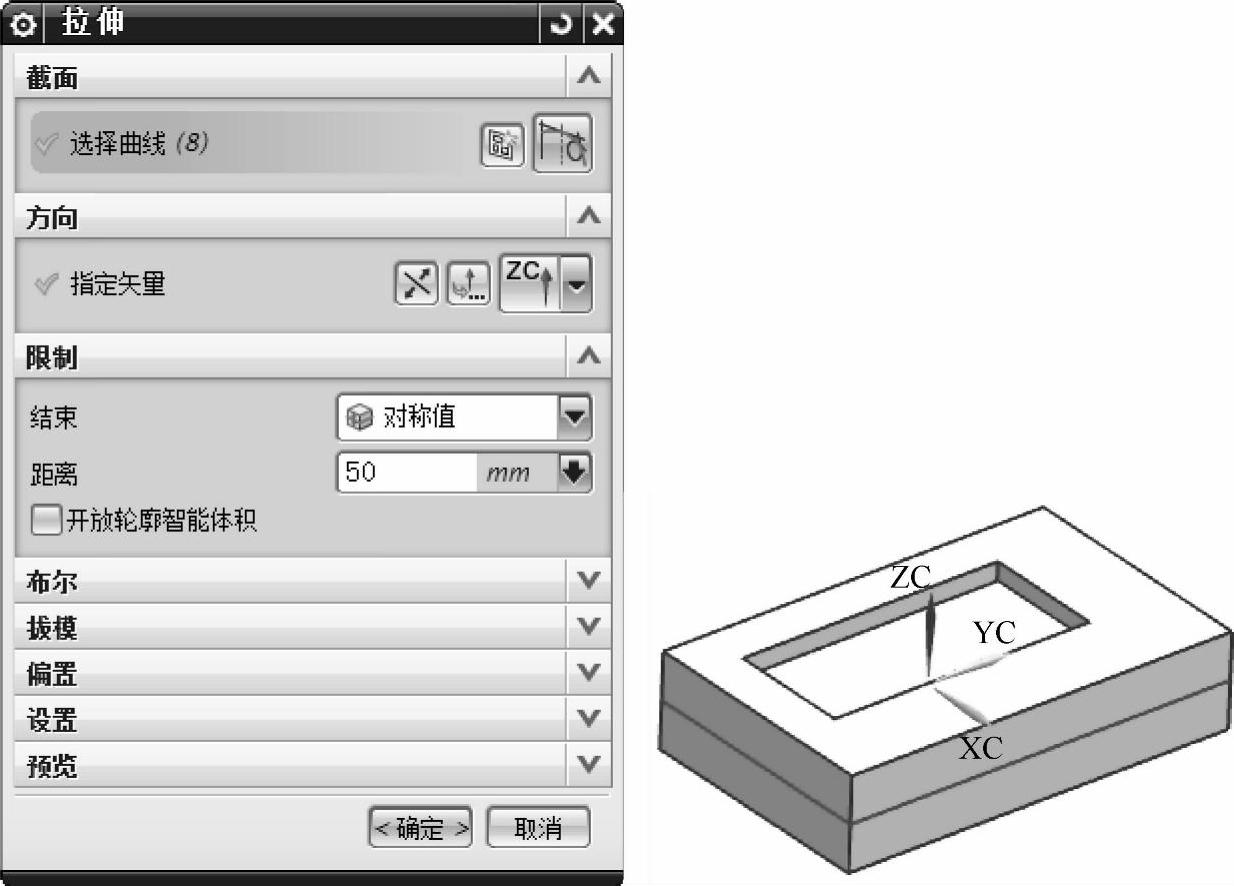

2)在“特征”工具条中,单击“拉伸” 按钮,截面选择刚创建的草图,方向选择+Z方向,限制结束选择

按钮,截面选择刚创建的草图,方向选择+Z方向,限制结束选择 ,输入距离为50mm,单击

,输入距离为50mm,单击 按钮,如图7-42所示。

按钮,如图7-42所示。

图7-42 拉伸草图

3)在“特征”工具条中,单击“求差” 按钮,目标体选择定模型腔,工具体选择刚创建的拉伸体,设置选项中“保存工具”,单击

按钮,目标体选择定模型腔,工具体选择刚创建的拉伸体,设置选项中“保存工具”,单击 按钮。

按钮。

4)在“特征”工具条中,单击“求差” 按钮,目标体选择动模型芯,工具体选择刚创建的拉伸体,单击

按钮,目标体选择动模型芯,工具体选择刚创建的拉伸体,单击 按钮。此时,型腔型芯的长为290mm,宽为130mm。

按钮。此时,型腔型芯的长为290mm,宽为130mm。

注意:由于前面做型腔型芯设计时,并没有进行详细的尺寸设计,如果在求差时发现最初创建的型腔型芯尺寸小于拉伸体,则可以将型腔型芯向外“偏置”一定的尺寸,再进行求差操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。