塑件脱模是注射成型过程中最后一个环节,脱模质量好坏将最后决定塑件的质量;当模具打开时,塑件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出塑件。

脱模设计原则:

1)为使塑件不致因脱模产生变形,推力布置尽量均匀,并尽量靠近塑料熔体收缩包紧的型芯,或者难于脱模的部位,如塑件细长柱位,采用推管脱模。

2)推力点应作用在塑件刚性和强度最大的部位,避免作用在薄塑位,作用面也应尽可能大一些,如突缘、加强肋、壳体壁缘等位置,筒形塑件多采用推板脱模。

3)避免脱模痕迹影响塑件外观,脱模位置应设在塑件隐蔽面(内部)或非外观表明;对透明塑件尤其须注意脱模推出位置及脱模形式的选择。

4)避免因真空吸附而使塑件产生顶白、变形,可采用复合脱模或用透气钢排气,如推杆与推板或推杆与推块脱模,推杆适当加大配合间隙排气,必要时还可设置进气阀。

5)脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜推杆脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

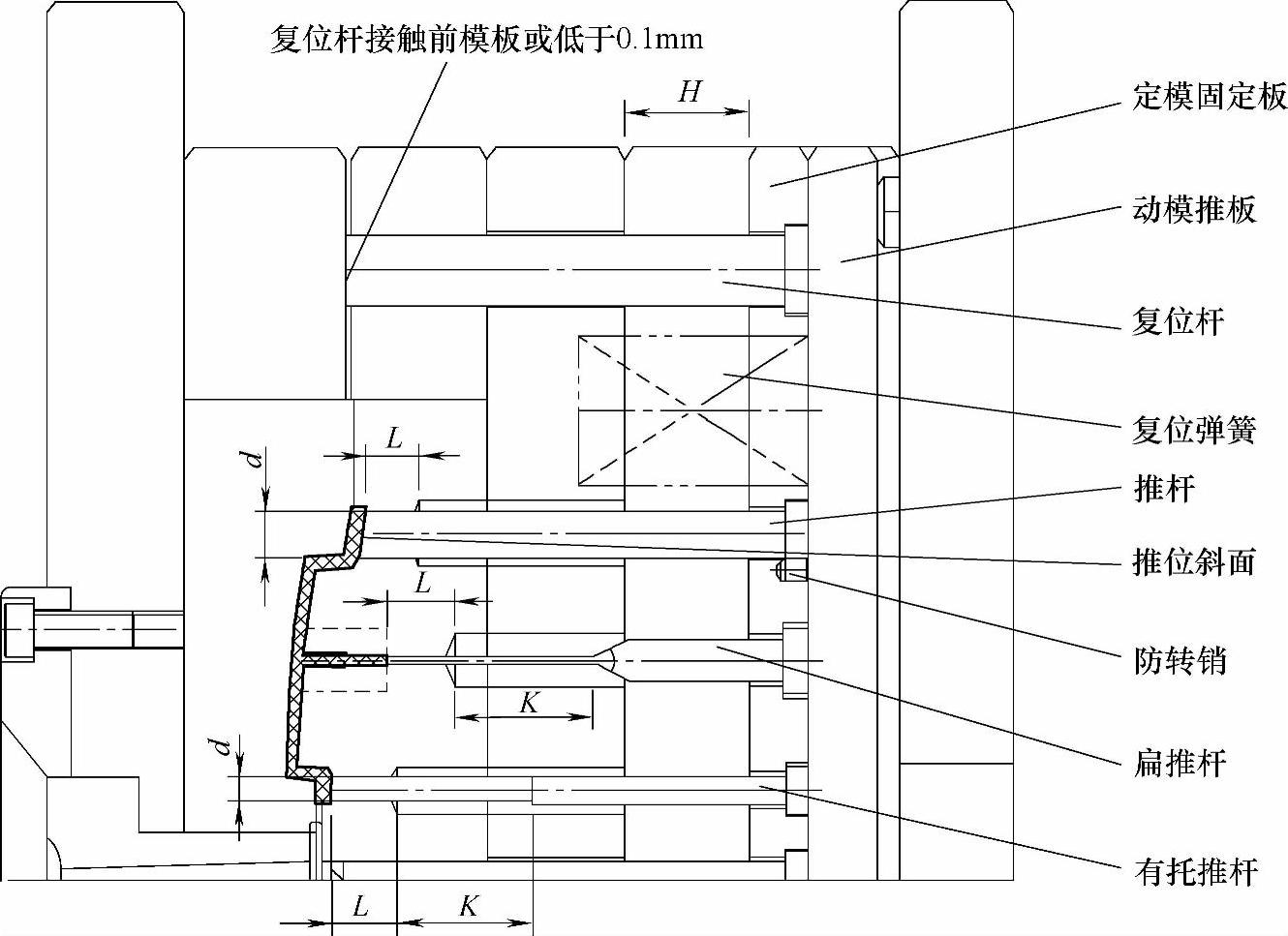

6)模具复位杆长度应在合模后,与定模板接触或低于0.1mm。

7)弹簧复位常用于推杆复位;由于弹簧复位不可靠,不可用作可靠的先复位。

1.推杆、扁推杆脱模

塑件脱模常用方式有推杆、推管、扁推杆、推板脱模;由于推管、扁推杆价格较高(比推杆贵8~9倍),推板脱模多用在筒型薄壳塑件,因此脱模使用最多的是推杆。当塑件周围无法布置推杆,如周围多为深加强肋,加强肋深/15mm时,可采用扁推杆脱模。推杆、扁推杆表面硬度在HRC55以上,表面粗糙度在Ra1.6以下。推杆、扁推杆脱模机构如图1-112所示,设置要点如下:

图1-112 脱模机构

1)推杆直径d≤φ2.5mm时,选用有托推杆,提高推杆强度。

2)扁推杆、有托推杆K/H。

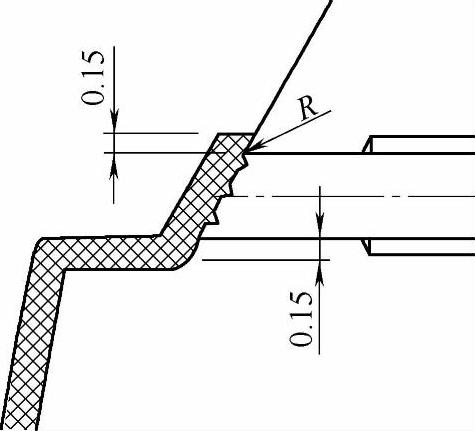

3)推位面是斜面,推杆固定端须加定位销;为防止推出滑动,斜面可加工多个R小槽,如图1-113所示。

4)扁推杆、推杆与孔配合长度L=10~15mm;对小直径推杆L取直径的5~6倍。

5)推杆距型腔边至少0.15mm,如图1-113所示。

6)避免推杆与定模产生碰面,如图1-114所示,此结果易损伤定模或出飞边。

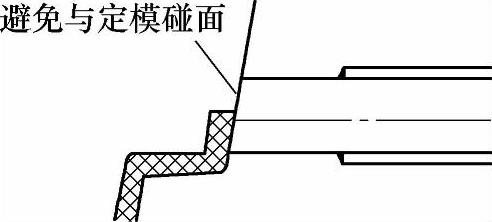

2.推杆、扁推杆配合间隙

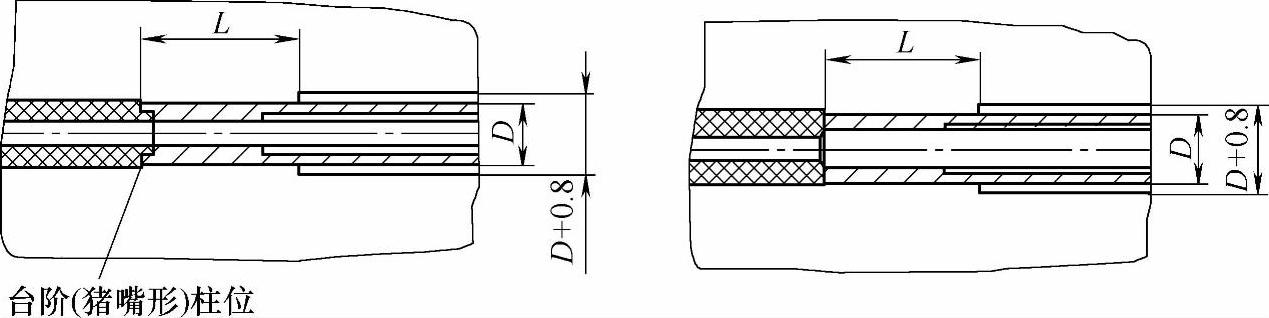

推杆、有托推杆、扁推杆的配合部位如图1-115所示,配合要求如下:

1)推杆头部直径d及扁推杆配合尺寸t、w与动模配合段按配作间隙≤0.04mm配合。

2)推杆、扁推杆孔在其余非配合段的尺寸为d+0.8mm或d1+0.8mm,台阶固定端与定模固定板孔间隙为0.5mm。

图1-113 斜面推杆

图1-114 推杆结构

图1-115 推杆、有托推杆、扁推杆的配合部位

3)推杆、扁推杆底部端面与定模固定板底面必须齐平。

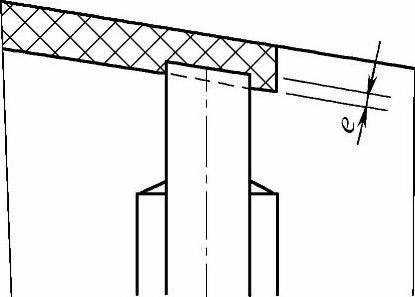

4)如图1-116所示,推杆顶部端面与动模面应齐平,高出动模表面e≤0.1mm。

3.推杆固定

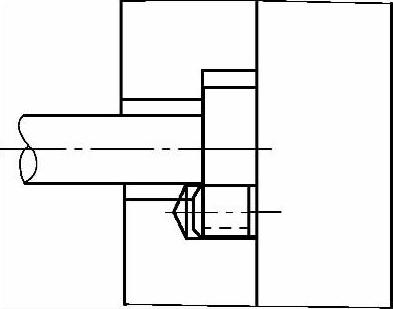

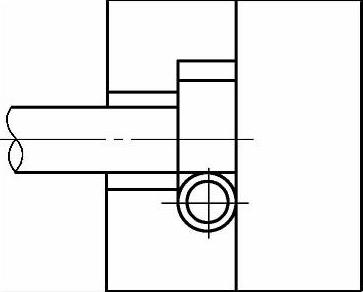

1)固定推杆一般是在定模固定板加工台阶固定。为防止推杆转动,常用方式有两种:一种推杆轴向台阶边加定位销定位如图1-117所示;另一种横向加定位销定位如图1-118所示。

图1-116 推杆端部结构

图1-117 销钉固定推杆

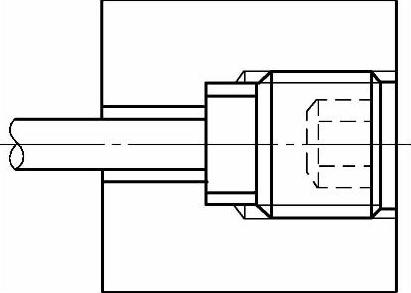

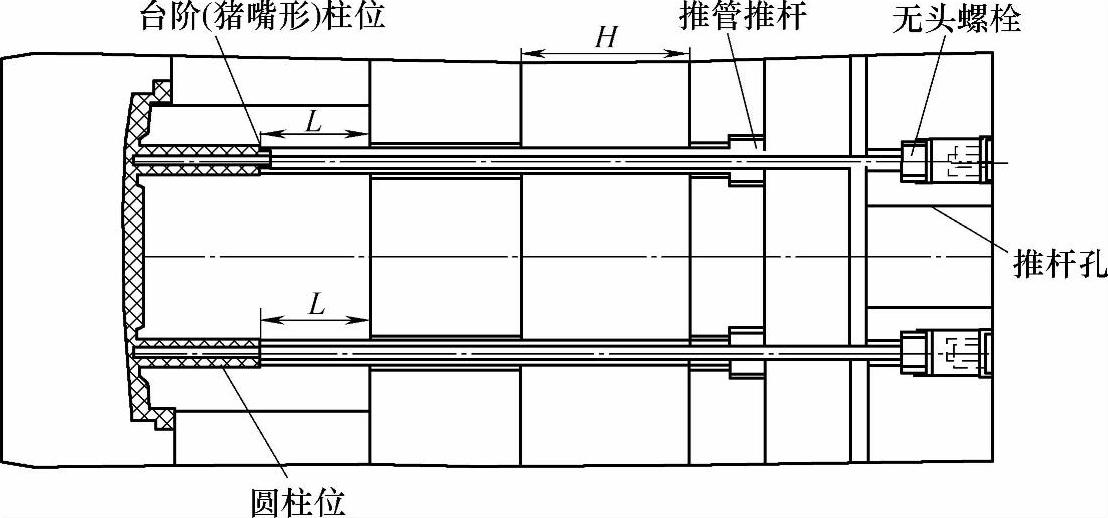

2)无头螺栓固定,如图1-119所示,此方式是在推杆端部无垫板时使用,常用在固定推管杆和三板模球形拉料杆上。

图1-118 定位销固定推杆

图1-119 无头螺栓固定推杆

4.推管脱模

推管脱模如图1-120所示,推管常用于长度为20mm的圆柱位脱模。标准推管表面硬度HRC/60,表面粗糙度≤Ra1.6。另外,推管的壁厚应为1mm;布置推管时,推管推杆固定位不能与推杆孔发生干涉。

图1-120 推管脱模

(1)推管配合要求

推管脱模配合关系如图1-121所示,配合要求如下:

图1-121 推管配合关系(www.daowen.com)

推管与动模配合段长度为L=10~15mm,其直径D配合间隙应≤0.04mm,其余无配合段尺寸为D+0.8mm。

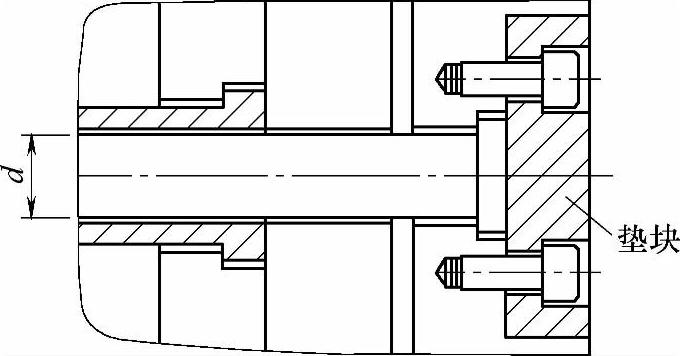

(2)大推管推杆固定

推管推杆固定于动模座板上,通常使用无头螺栓如图1-119所示。当推管推杆直径D+0.8mm或5/160时,固定端采用垫块方式固定,如图1-122所示。

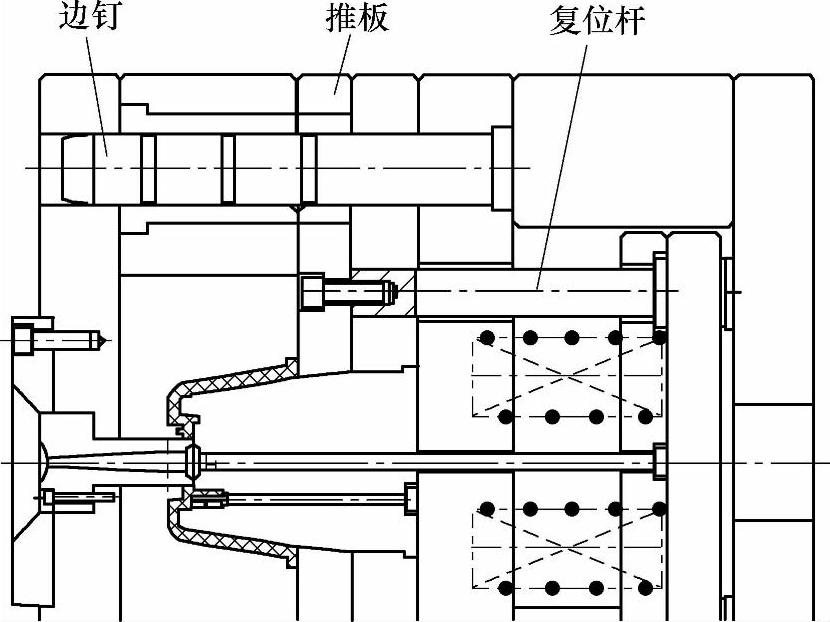

5.推板脱模

推板脱模如图1-123所示。此机构适用于深筒形、薄壁和不允许有推杆痕迹的塑件,或一件多腔的小壳体(如按钮塑件)。其特点是推力均匀,脱模平稳,塑件不易变形。不适用于分型面周边形状复杂,推板型孔加工困难的塑件。

图1-122 大推管

图1-123 推板结构

推板脱模机构要点:

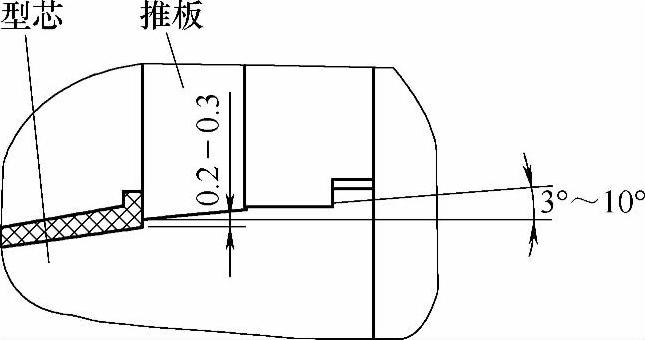

1)推板与型芯的配合结构应呈锥面;这样可减少运动擦伤,并起到辅助导向作用;锥面斜度应为3~10°,如图1-124所示。

2)推板内孔应比型芯成形部分(单边)大为0.2~0.3mm,如图1-124所示。

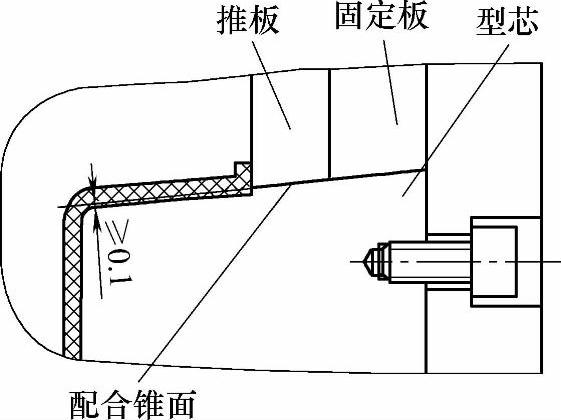

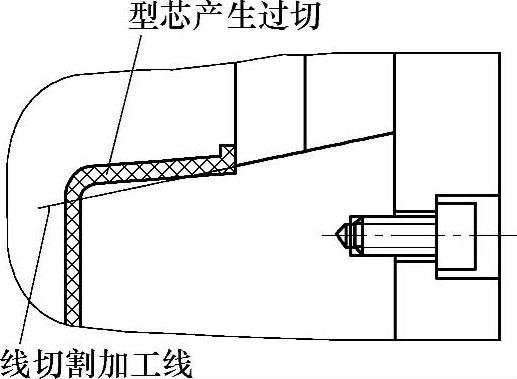

3)型芯锥面采用线切割加工时,注意线切割与型芯顶部应为0.1mm的间隙,如图1-125所示;避免线切割加工使型芯产生过切,如图1-126所示。

4)推板与复位杆通过螺栓连接,如图1-123所示。

图1-124 型芯推板配

5)模坯订购时,注意推板与导柱配合孔须安装直导套,推板材料选择应相同于M202。

6)推板脱模后,须保证塑件不滞留在推板上。

图1-125 型芯锥面

图1-126 型芯锥面结构

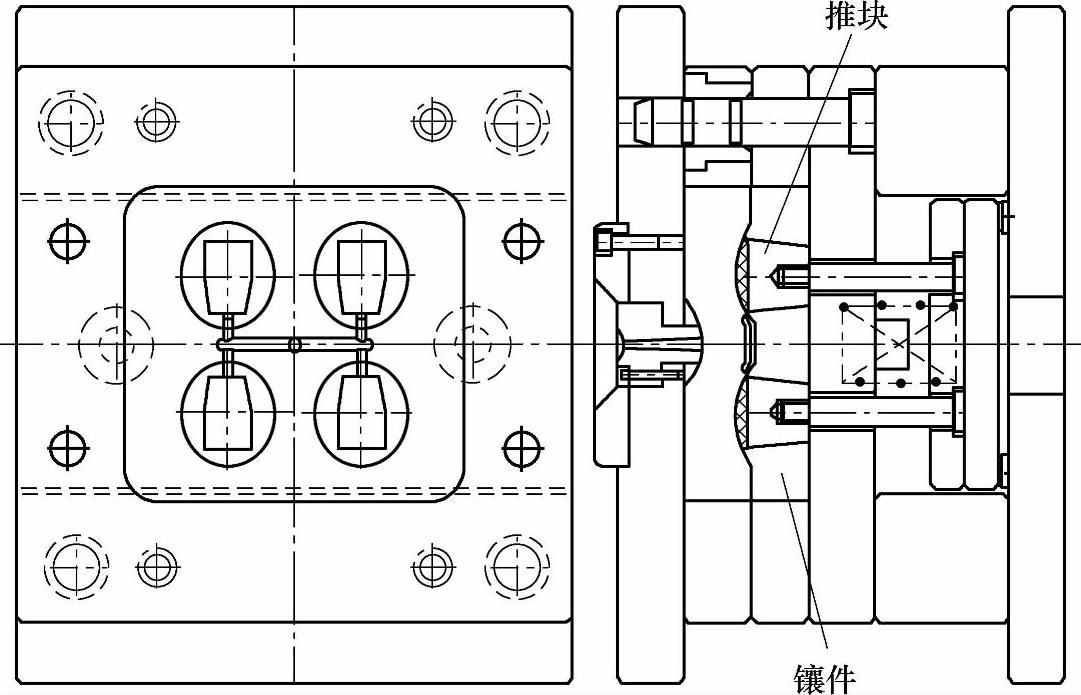

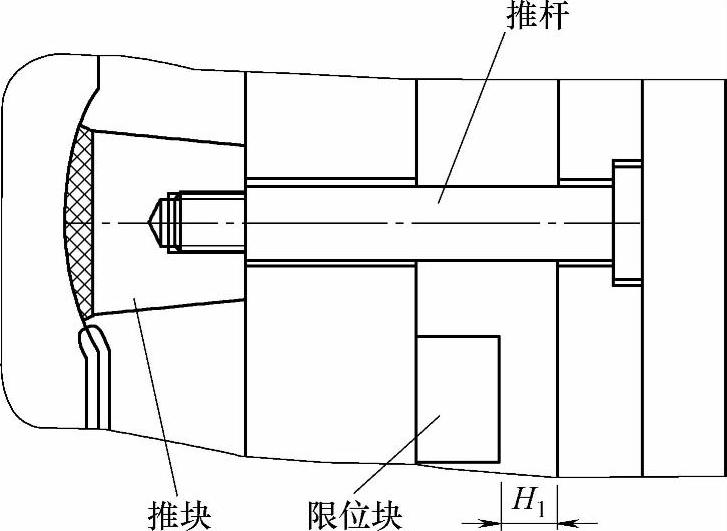

6.推块脱模

对塑件表面不允许有推杆痕迹(如透明塑件),且表面有较高要求的塑件,可利用塑件整个表面采用推块推出,如图1-127所示。

推块脱模要点:

图1-127 推块脱模

1)推块应有较高的硬度和较小的表面粗糙度;选用材料应与镶件有一定的硬度差(一般在HRC5度以上);推块需渗氮处理(除不锈钢不宜渗氮外)。

2)推块与镶件的配合间隙以不溢料为准,并要求滑动灵活;推块滑动侧面开设润滑槽。

3)推块与镶件配合侧面应成锥面,不宜采用直身面配合。

4)推块锥面结构应满足如图1-128所示;推出距离(H1)大于塑件推出高度,同时小于推块高度的一半以上。

5)推块推出应保证稳定,对较大推块须设置两个以上的推杆。

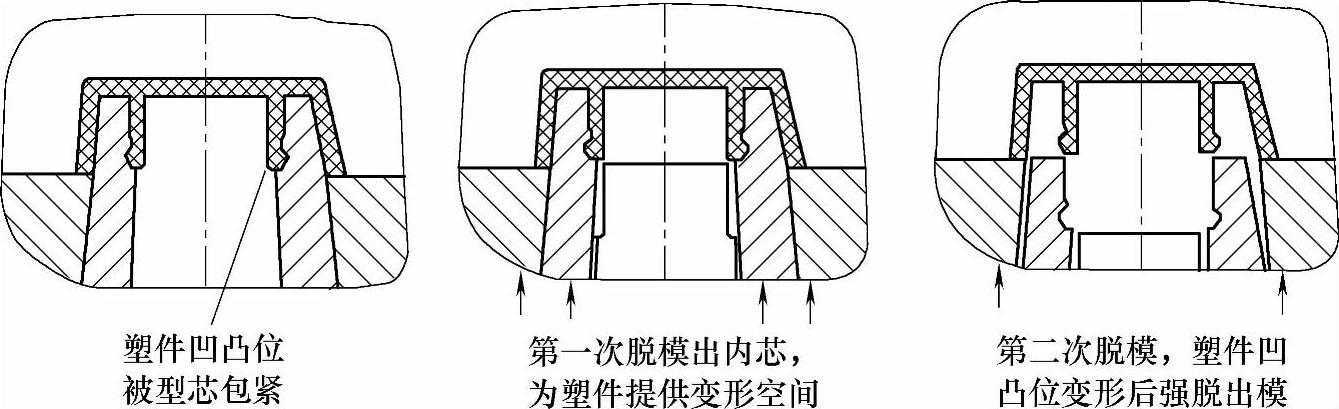

7.二次脱模

为获得可靠的脱模效果,分解塑件脱模阻力,经二次脱模动作来完成塑件出模的机构称二次脱模机构,如图1-129所示。

图1-128 推块锥面结构

图1-129 二次脱模结构

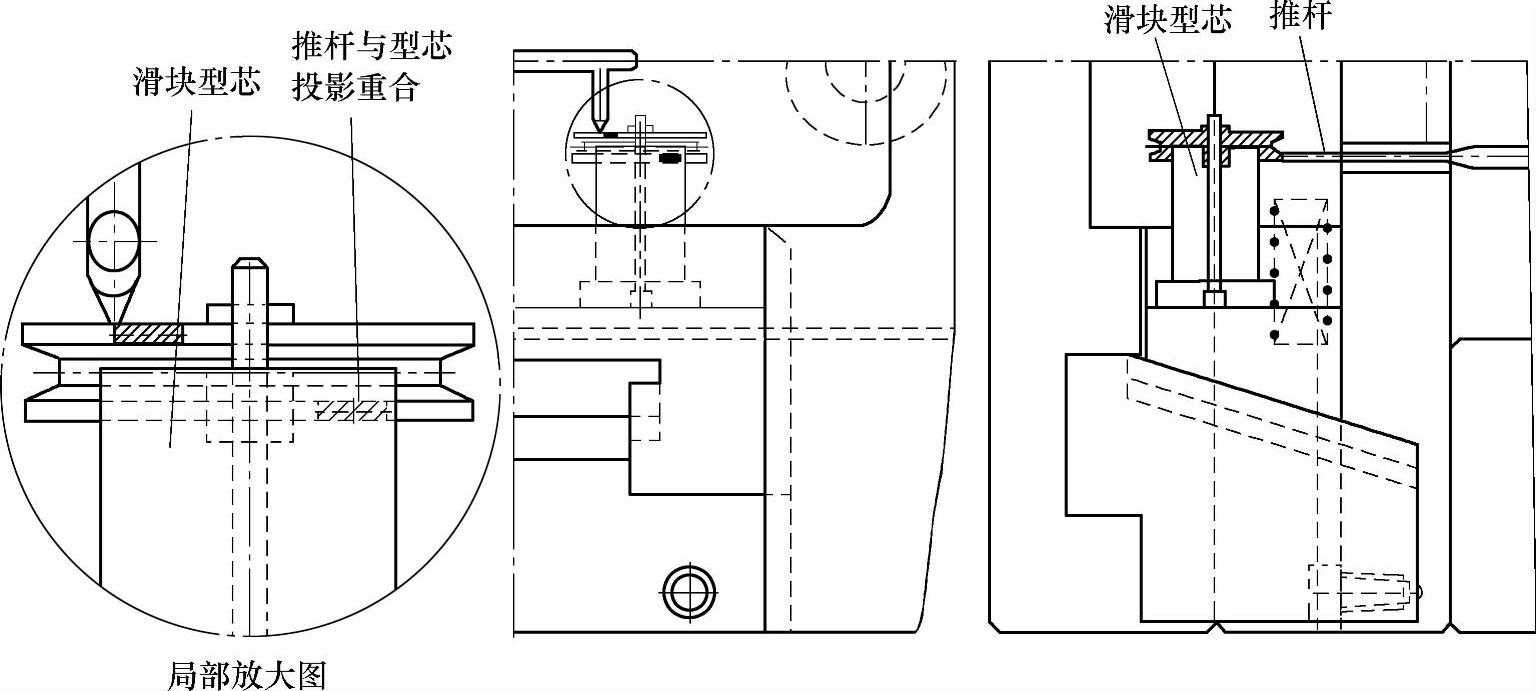

8.先复位机构

当滑块型芯与推杆位在开模方向上投影相重合,是发生干涉的必要条件。先复位机构是保证滑块(型芯)复位时,避免与推杆发生干涉,如图1-130所示。

图1-130 先复位机构

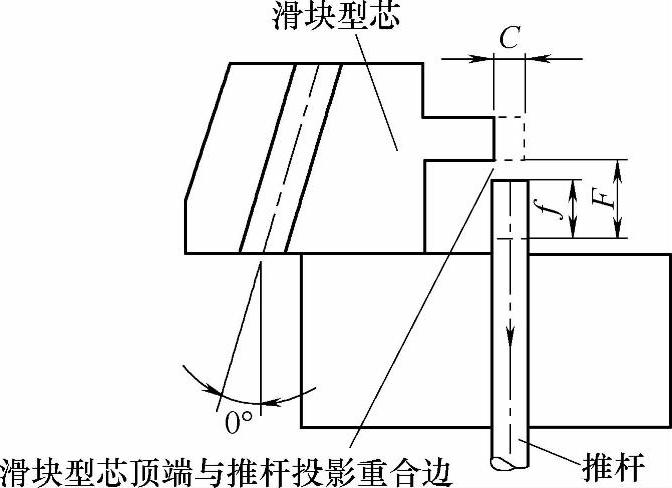

如图1-131所示,为避免滑块型芯与推杆发生干涉,须满足的条件如下:

当滑块型芯顶端与推杆投影重合时,滑块型芯与推杆垂直方向应有间隙,即F>f;行位继续行入距离C,同时推杆退回距离f;此时f≥C*ctanα8;当f<C*ctanα8会发生干涉,必须增设先复位机构。

摆块先复位机构:

为防止滑块型芯与推杆合模时发生干涉,常用摆块先复位机构。该机构在合模过程中,复位杆先推动摆块,摆块迫使压块回动,从而带动推杆板完成先复位。

图1-131 滑块型芯

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。