塑件排位是指按客户要求,将所需的一种或多种塑件按合理注射工艺、模具结构进行排列。塑件排位与模具结构、塑料工艺性相辅相成,并直接影响着后期的注射工艺,排位时必须考虑相应的模具结构,在满足模具结构的条件下调整排。

1.从注射工艺角度需考虑

(1)流动长度

每种塑料熔体的流动长度不同,如果流动长度超出工艺要求,塑件就不会满。

(2)流道废料

在满足各型腔充满的前提下,流道长度和截面尺寸应尽量小,以保证流道废料最少。

(3)浇口位置

当浇口位置影响塑件排位时,需先确定浇口位置,再排位。在一件多腔的情况下,浇口位置应统一。

(4)进塑平衡

进塑平衡是指塑料熔体在基本相同的情况下,同时充满各型腔。为满足进塑平衡一般采用以下方法:

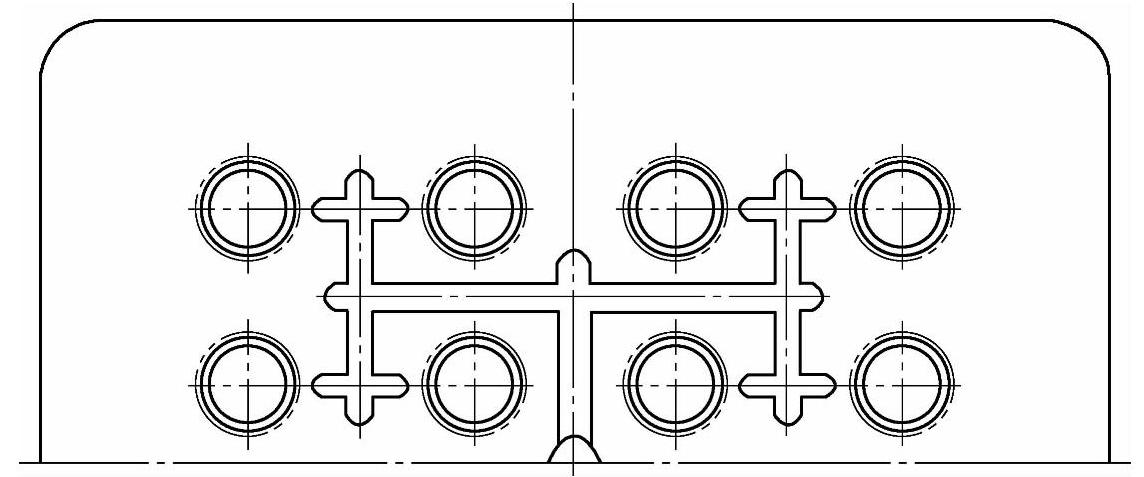

1)按平衡式排位(见图1-50),适合于塑件体积大小基本一致的情况。

图1-50 平衡式排位

2)按大塑件靠近主流道,小塑件远离主流道的方式排位,再调整流道、浇口尺寸满足进塑平衡,当大小塑件重量之比大于8时,应同产品设计者协商调整。在这种情况下,调整流道、浇口尺寸很难满足平衡要求。

(5)型腔压力平衡

型腔压力分两个部分,一是指平行于开模方向的轴向压力;二是指垂直于开模方向的侧向压力。排位应力求轴向压力、侧向压力相对于模具中心平衡,防止溢塑产生飞边。

满足压力平衡的方法:

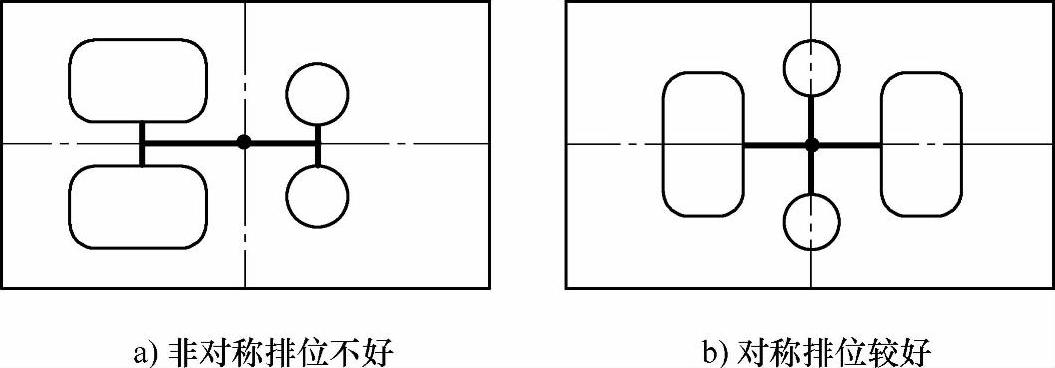

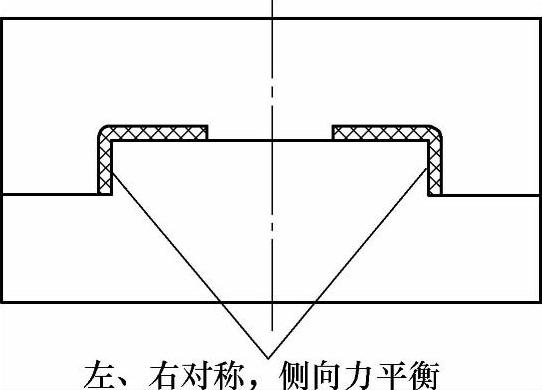

1)排位均匀、对称。轴向平衡如图1-51所示;侧向平衡如图1-52所示。

图1-51 压力对称排位

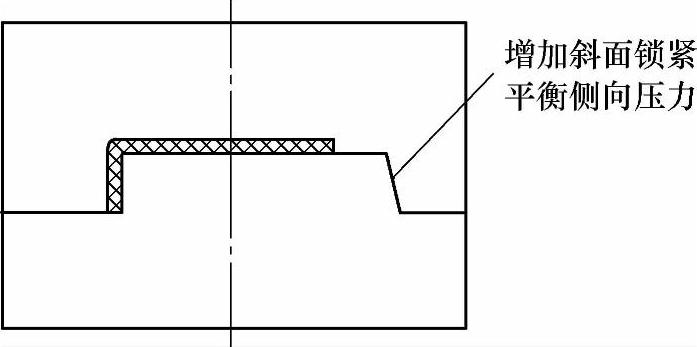

2)利用模具结构平衡(见图1-53),这是一种常用的平衡侧压力的方法,具体的技术要求参见下节。

(https://www.daowen.com)

(https://www.daowen.com)

图1-52 结构平衡排位

图1-53 平衡侧压力

2.从模具结构角度需考虑

(1)满足封塑要求

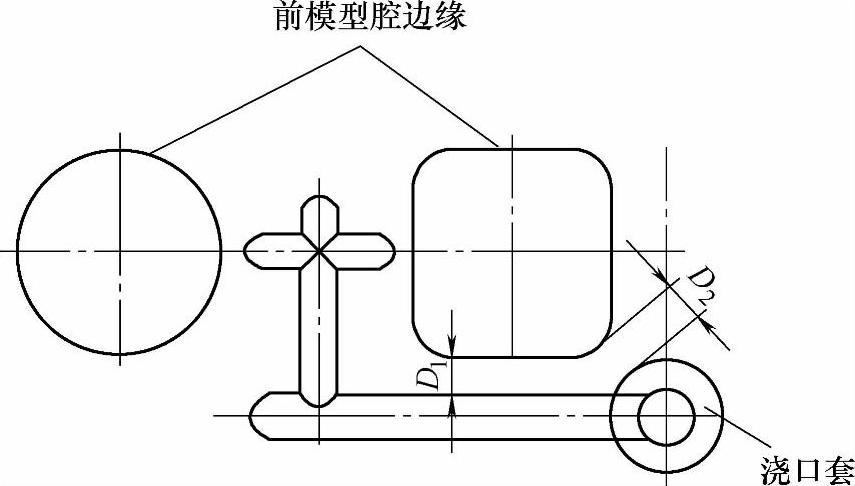

排位应保证流道、浇口套距前模型腔边缘有一定的距离,以满足封塑要求。一般要求D1≥5.0mm,D2≥10.0mm,如图1-54所示。

滑块槽与封塑边缘的距离应大于15mm。

(2)满足模具结构空间要求

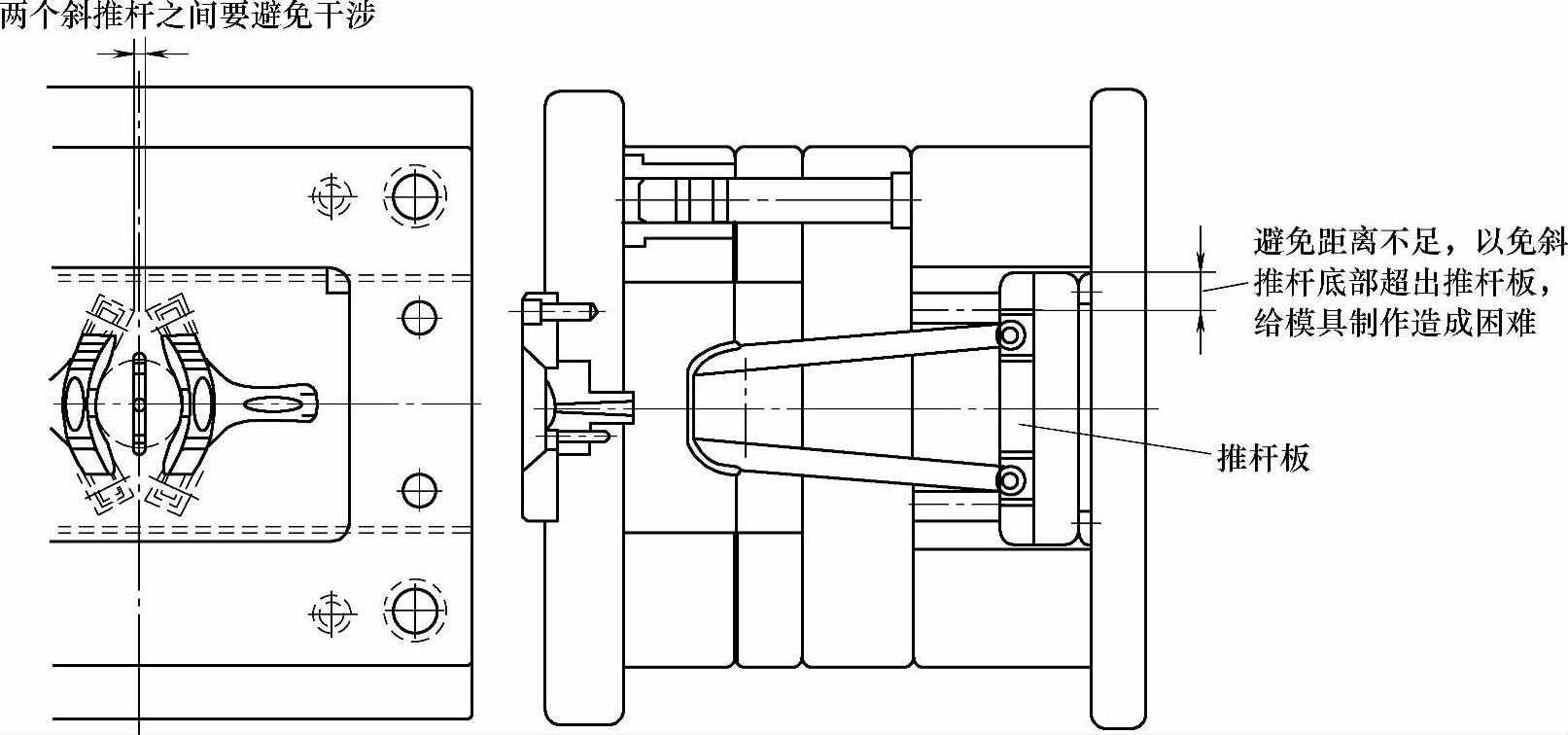

排位时应满足模具结构件,如锁紧块、滑块、斜推杆等的空间要求。同时应保证以下几点:

1)模具结构件有足够强度;

2)与其他模胚构件无干涉;

3)有运动件时,行程须满足出模要求;有多个运动件时,无相互干涉,如图1-55所示;

图1-54 满足封塑要求

图1-55 避免运动部件

4)需要推管的位置要避开推杆孔的位置。

(3)充分考虑螺钉、冷却水及顶出装置

为了模具能达到较好的冷却效果,排位时应注意螺栓、推杆对冷却水孔分的影响,预留冷却水孔的位置。

(4)模具长宽比例是否协调

排位时要尽可能紧凑,以减小模具外形尺寸,且长宽比例要适当,同时也要考虑注射机的安装要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。