模具基本结构一般分为二板模(单分型面注射模)、三板模(双分型面注射模)和热流道三种。模具结构一般由客户或者依据产品来决定的。在这里主要介绍二板模的结构组成。

1.二板模

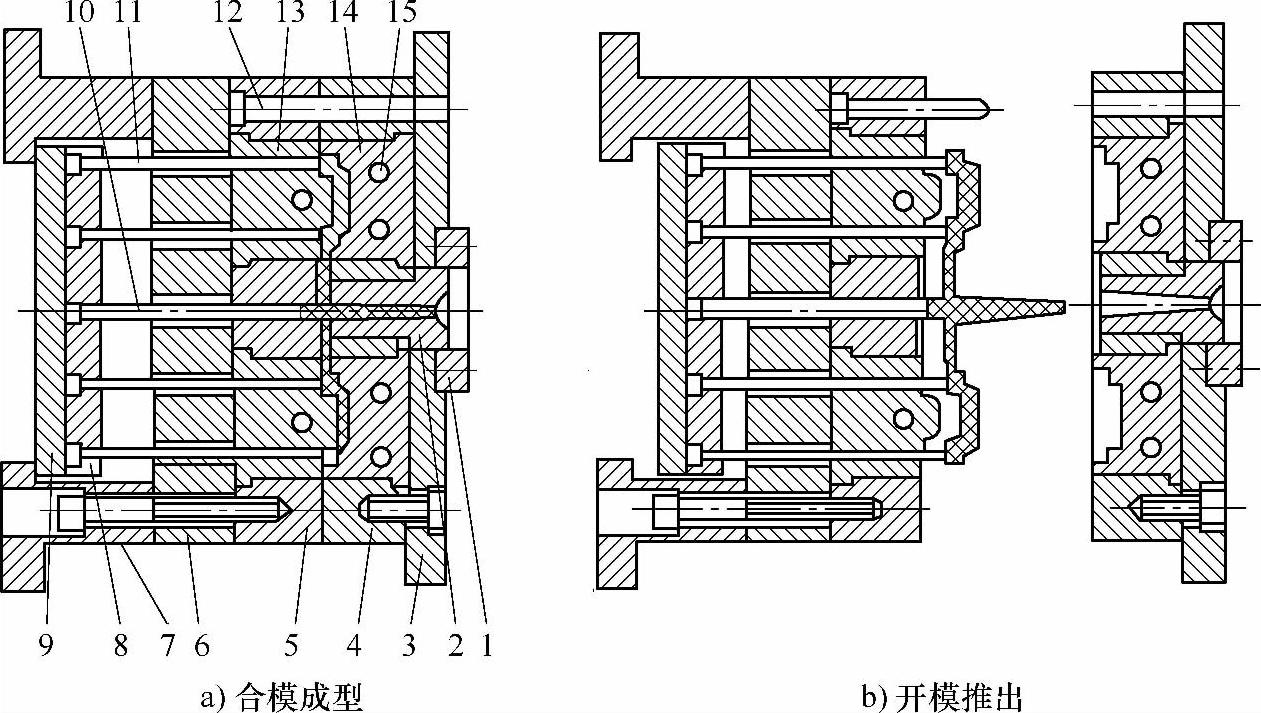

注射模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射机的固定模板上。在注射成型时动模和定模闭合构成浇注系统和型腔。开模时,动模与定模分离以便取出塑料制品。如图1-43所示为典型的二板模结构,根据模具中各个部件的作用,一般可将注射模分为以下几个基本组成部分。

(1)成型部件

图1-43 典型的二板模结构

1—定位圈 2—主流道衬套 3—定模座板 4—定模板 5—动模板 6—动模垫板 7—动模底座 8—推杆固定板 9—推板 10—拉料杆 11—推杆 12—导柱 13—型芯 14—凹模 15—冷却水通道

成型部件由型芯和凹模组成。型芯形成制品的内表面形状,凹模形成制品的外表面形状。合模后型芯和凹模便构成了模具的型腔(见图1-43),该模具的型腔由型芯13和凹模14组成。按工艺和制造要求,型芯或凹模有时由若干拼块组成,有时做成整体,仅在易损坏、难加工的部位采用镶件。

(2)浇注系统

浇注系统又称为流道系统,它是将塑料熔体由注射机喷嘴引向型腔的一组进料通道,通常由主流道、分流道、浇口和冷料穴组成。浇注系统的设计十分重要,它直接关系到塑件的成型质量和生产效率。

(3)导向部件

为了确保动模与定模合模时能准确对准中心,在模具中必须设置导向部件。在注射模中通常采用四组导柱与导套来组成导向部件,有时还需在动模和定模上分别设置互相吻合的内、外锥面来辅助定位。为了避免在制品推出过程中推板发生歪斜现象,一般在模具的推出机构中还设有使推板保持水平运动的导向部件,如导柱与导套。

(4)推出机构

在开模过程中,需要有推出机构将塑件及其在流道内的凝料推出或拉出。如在图1-43中,推出机构由推杆11和推出固定板8、推板9及主流道的拉料杆10组成。推出固定板和推板用于夹持推杆。在推板中一般还固定有复位杆,复位杆在动模和定模合模时使推出机构复位。

(5)调温系统

为了满足注射工艺对模具温度的要求,需要有调温系统对模具的温度进行调节。对于热塑性塑料用注射模,主要是设计冷却系统使模具冷却。模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量;模具的加热除可用冷却水通道通热水或蒸汽外,还可在模具内部和周围安装电加热元件。

(6)排气槽(https://www.daowen.com)

排气槽用于将成型过程中的气体充分排出。常用的办法是在分型面处开设排气沟槽。由于分型面之间存在有微小的间隙,对于较小的塑件,因排气量不大,可直接利用分型面排气,不必开设排气沟槽,一些模具的推杆或型芯与模具的配合间隙均有排气作用,有时不必另外开设排气沟槽。

(7)侧抽芯机构

有些带有侧凹或侧孔的塑件,在被推出以前必须先进行侧向分型,抽出侧向型芯后方能顺利脱模,此时需要在模具中设置侧抽芯机构。

(8)标准模架

为了减少繁重的模具设计与制造工作量,注射模大多采用了标准模架结构,如图1-43中的定位圈1、定模座板3、定模板4、动模板5、动模垫板6、动模底座7、推出固定板8、推板9、推杆11和导柱12等都属于标准模架中的零部件,它们都可以从有关厂家订购。

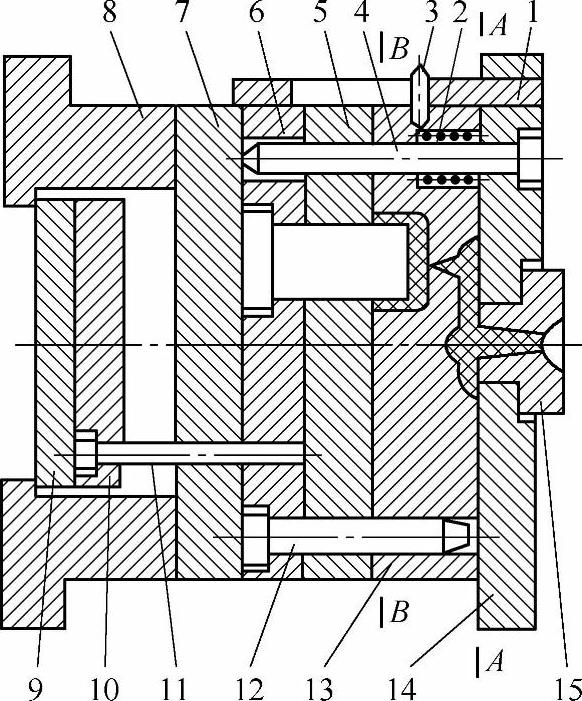

2.三板模

双分型面注射模有两个不同的分型面用于分别取出流道凝料和塑件,与二板式的单分型面注射模相比,双分型面注射模在动模板与定模板之间增加了一块可以移动的中间板(又名浇口板),故又称三板式模。在定模板与中间板之间设置流道,在中间板与动模板之间设置型腔,中间板适用于采用点浇口进料的单型腔或多型腔模具。如图1-44所示为典型的双分型面注射模结构简图。从图中可见,在开模时由于定距拉板1的限制,中间板13与定模板14做定距离的分开,以便取出这两块板之间流道内的凝料,在中间板与动模板分开后,利用推件板5将包紧在型芯上的塑件脱出。

双分型面注射模能在塑件的中心部位设置点浇口,但制造成本较高、结构复杂,需要较大的开模行程。

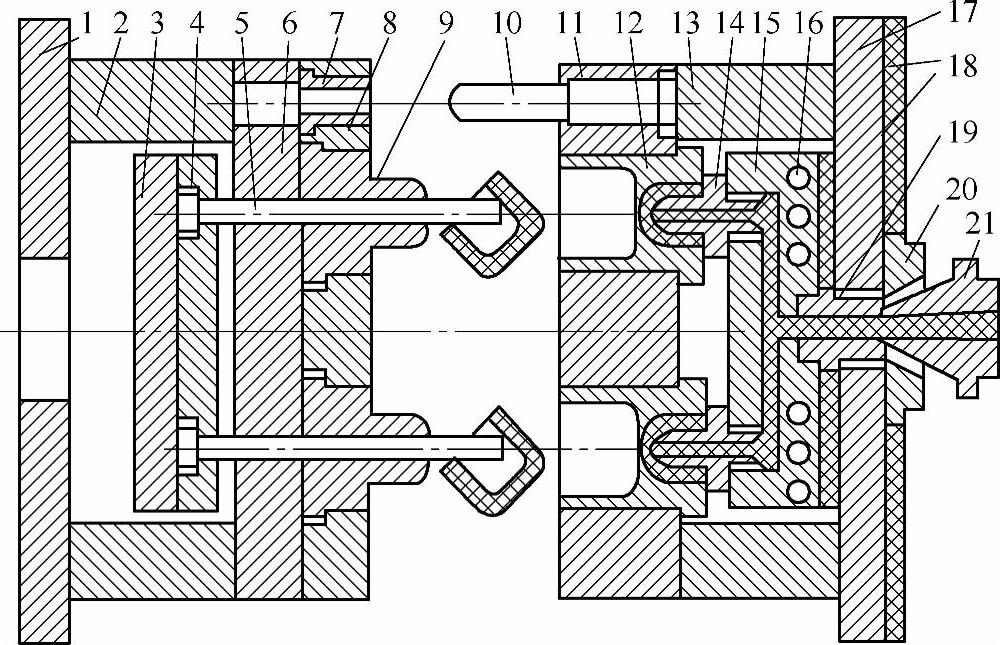

3.热流道注射模

热流道模是无流道注射模(无流道凝料注射模)的一种,无流道注射模还包括绝热流道模,它们都通过采用对流道加热或绝热的办法来保持从注射机喷嘴到浇口处之间的塑料保持熔融状态。这样在每次注射成型后流道内均没有塑料凝料,这不仅提高了生产率,节约了塑料,而且还保证了注射压力在流道中的传递,有利于改善制件的质量。此外,无流道凝料注射模具还易实现全自动操作。这类模具的缺点是模具成本高,浇注系统和控温系统要求高,对制件形状和塑料有一定的限制。如图1-45所示为热流道注射模结构。

图1-44 典型的二板模结构

1—定距拉板 2—弹簧 3—限位销 4—导柱 5—推件板 6—动模板 7—动模垫板 8—动模底座 9—推板 10—推杆固定板 11—推杆 12—导柱 13—中间板 14—定模板 15—主流道衬套

图1-45 热流道注射模结构

1—动模座板 2—垫块 3—推板 4—推杆固定板 5—推杆 6—动模垫板 7—导套 8—动模板 9—型芯 10—导柱 11—定模板 12—凹模 13—支架 14—喷嘴 15—热流道板 16—加热器孔道 17—定模座板 18—绝热层 19—主流道衬套 20—定位圈 21—注射机喷嘴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。