分析塑件结构是否符合模具成形和出模的要求,可从如下几方面进行:脱模斜度、擦、碰面、滑块、斜推杆、分模面薄、尖钢位、出模。

1.脱模斜度

塑件必须有足够的脱模斜度,以避免出现推白、推伤和拖白现象。脱模斜度与塑料熔体性能、塑件形状、表面要求有关。

对塑件3D文件中没有脱模斜度要求的部位,参照技术说明中一般脱模斜度的要求。塑件外观表面要求光面或纹面,其脱模斜度也不同,斜度值如下:

1)外表面光面小塑件脱模斜度/1°,大塑件脱模斜度/3°;

2)外表面蚀纹面Ra<6.3脱模斜度/3°,Ra/6.3脱模斜度/4°;

3)外表面火花纹面Ra<3.2脱模斜度/3°,Ra/3.2脱模斜度/4°。

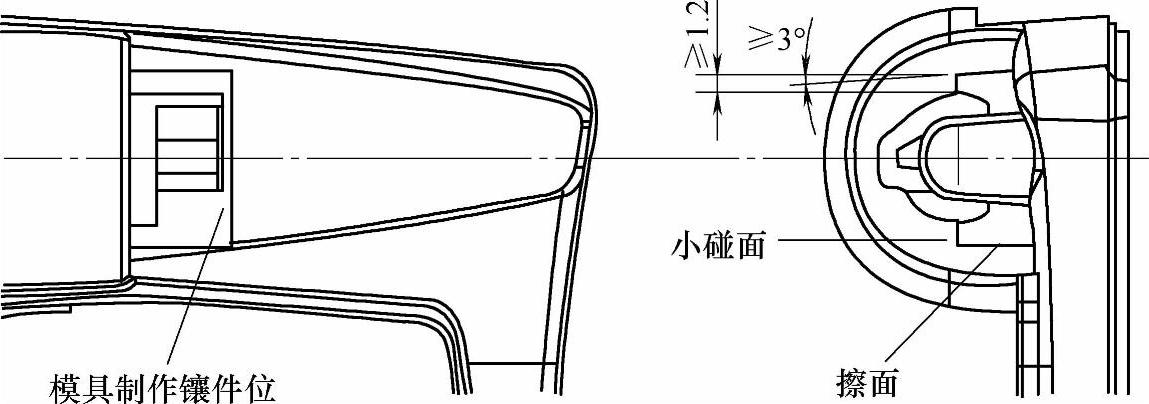

2.擦、碰面

模具擦、碰面如图1-10所示。模具的擦面应有斜度,擦面斜度有两个功用:

图1-10 模具擦、碰面

1)防止溢塑,因为竖直贴合面不能加预载;

2)减少磨损。

分析擦、碰面可从如下几方面考虑:

(1)保证结构强度

图1-11所示为避免模具凸出部位变形或折断,设计上B/H之值大于等于1/3较合理。

图1-11 擦、碰面保证结构强度

(2)防止产生飞边

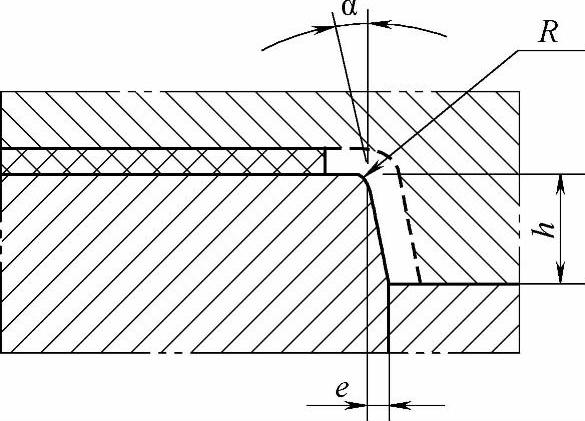

如图1-12和图1-13所示,碰面贴合值E/1.2mm。保证擦面间隙值e/0.25mm。若按擦面斜度考虑,h≤3mm时,斜度α/5°;h>3mm时,斜度α/3°;某些塑件对斜度有特定要求时,擦面高度h/10mm,允许斜度α/2°。对擦、碰面尖部封塑位应有圆角R0.5以上。

(3)便于模具加工和维修

图1-12 擦面位置图

图1-13 枕位擦面

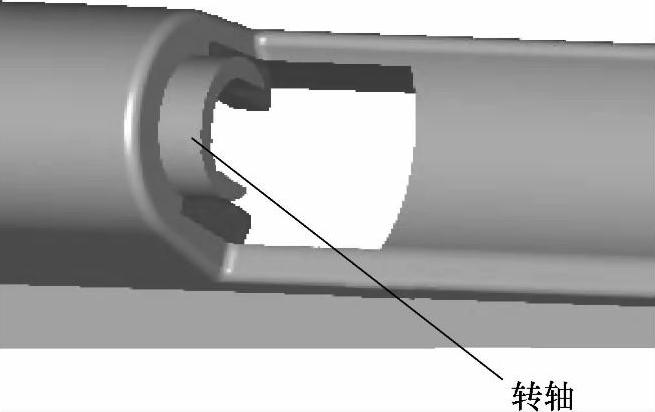

如图1-14和图1-15所示,转轴位模具上制作镶件。

3.滑块、斜推杆

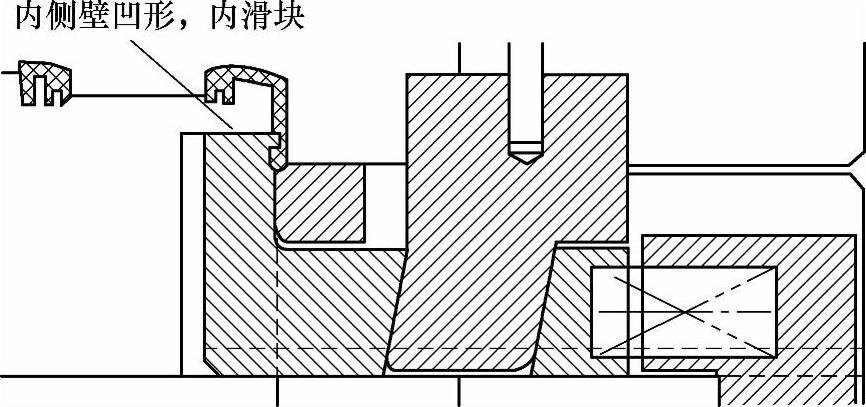

塑件侧壁有凹凸形状、侧孔和扣位时,模具开模推出塑件前则须将侧向型芯抽出,此机构称滑块。塑件外侧孔,需后模滑块抽芯。如图1-16所示,塑件内侧凹槽,若用斜推杆出模,顶部开距不够,须采用内滑块。

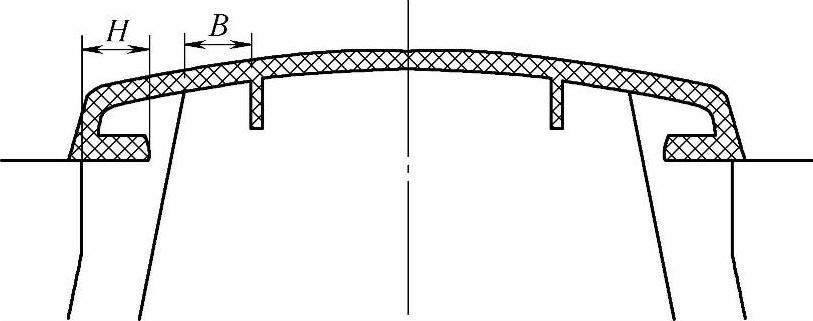

另外,利用斜向推出,推出和抽芯同时完成的推出机构称斜推杆。对塑件上需抽芯的部位,当行位空间不够时,可利用斜推杆机构完成。斜推杆机构中,斜向推出距离应大于抽芯距离(B>H)如图1-17所示,防止顶出干涉。

图1-14 转轴

图1-15 转轴模具上做镶件

图1-16 抽芯

图1-17 斜推杆抽芯

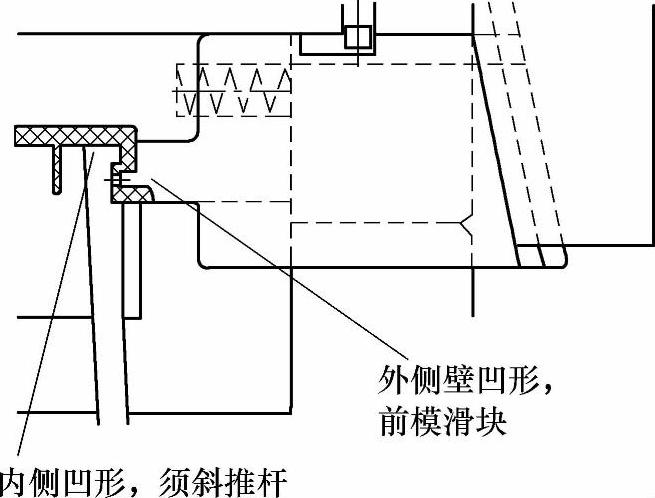

如图1-18所示,塑件内、外侧壁都有凹形,内侧有加强肋阻碍和高度不够原因,须对外侧壁前模滑块,内侧壁斜推杆出模。

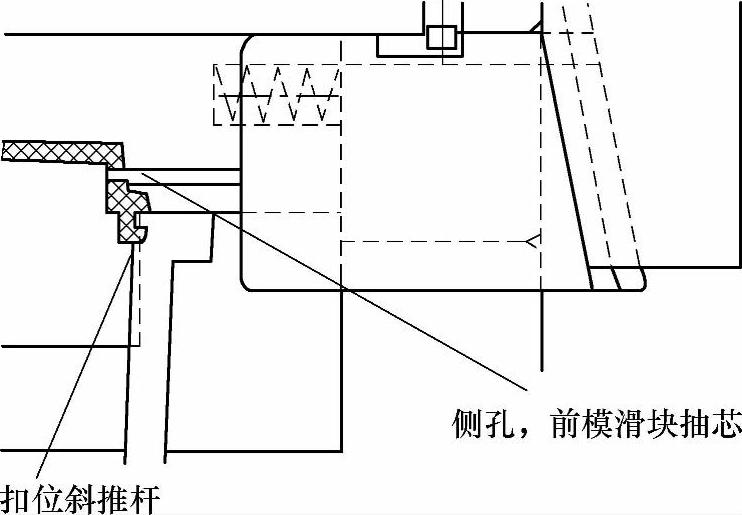

如图1-19所示,塑件侧孔周围不能有夹线,侧孔须前模滑块抽芯,扣位斜推杆出模。

图1-18 外侧前模滑块,内侧斜推杆

图1-19 前模滑块抽芯,扣位斜顶脱

4.分模面(www.daowen.com)

在塑件资料中,不论对分模面是否做出规定,模具设计者都须有明确规定;对已作规定的分模面,若存在不合理之处,应反馈对方。

分析塑件分模面时应注意以下几点:

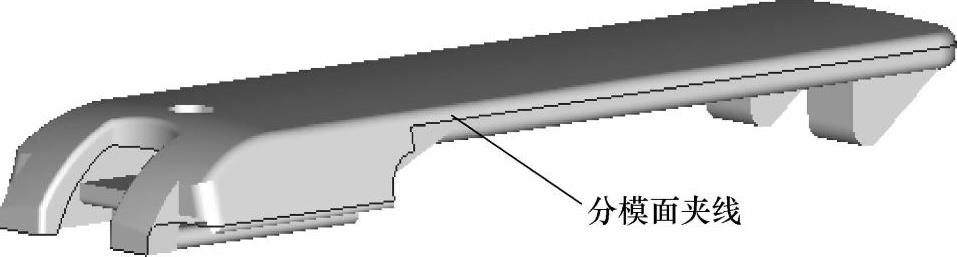

1)按外观要求,确定表面夹线位置,如图1-20所示。

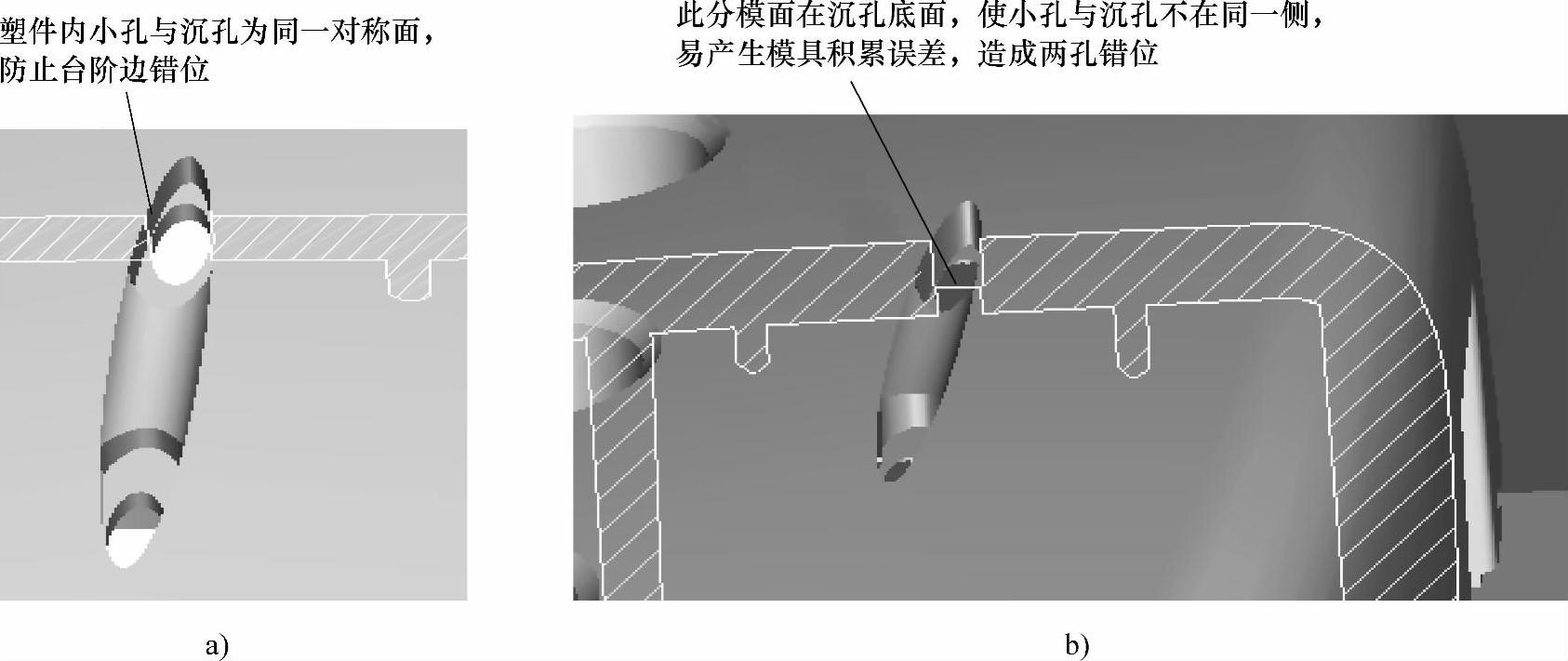

2)将塑件有同轴度要求或易错位的部分,放置分模面同一侧,如图1-21和图1-22所示。

图1-20 分模面加线

图1-21 错位部分

图1-22 台阶错位

3)考虑脱模斜度造成的塑件大、小端尺寸差异,如图1-23所示。

图1-23 脱模斜度产生塑件大、小端差异

4)确定塑件在模具内的方位,使之形成的分模面应尽量防止产生侧孔或侧凹,以避免采用复杂的模具结构,如图1-24和图1-25所示。

图1-24 模具滑块抽芯机构

5.薄、尖钢位

避免影响模具强度及使用寿命的尖、薄钢位。一般尖、薄钢位在塑件上不易反映出来,分析它应结合塑件的模具情况。模具上产生薄、尖钢位的原因有塑件结构和模具结构两方面。

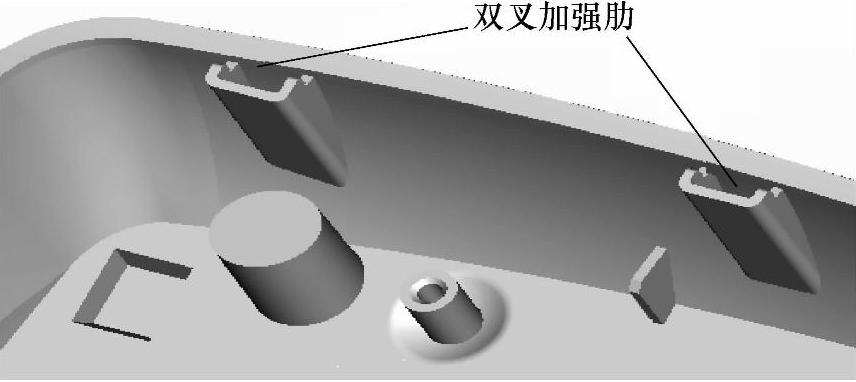

1)塑件结构产生的薄、尖钢位:如图1-26和图1-27所示,胶件双叉加强肋,模具上产生薄、尖钢位;可改为单叉加强肋或加大中间宽度,避免模具产生薄、尖钢位。

图1-25 哈夫模具结构

图1-26 塑件双叉加强肋

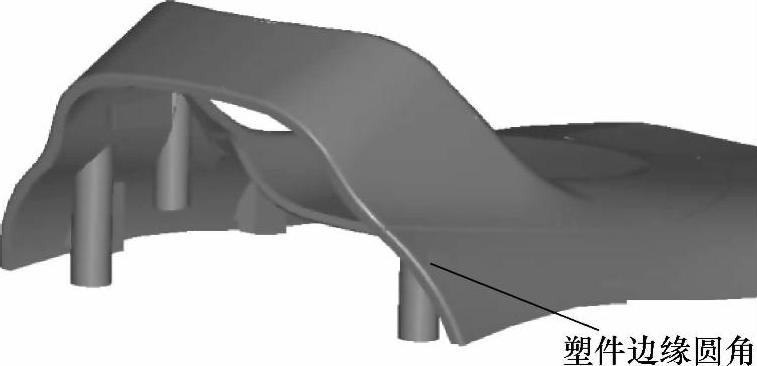

2)模具结构产生的薄、尖钢位:如图1-28所示,塑件边缘圆角处,模具上易出现尖钢;模具结构如图1-29所示,此方法开模,出现尖钢;图1-30所示,分型面延圆弧法线方向,可避免尖钢。

图1-27 模具薄、尖部位

图1-28 圆角部位出现尖钢

图1-29 一般开模出现尖钢部位

图1-30 避免尖钢部位的分模方法

6.塑件出模

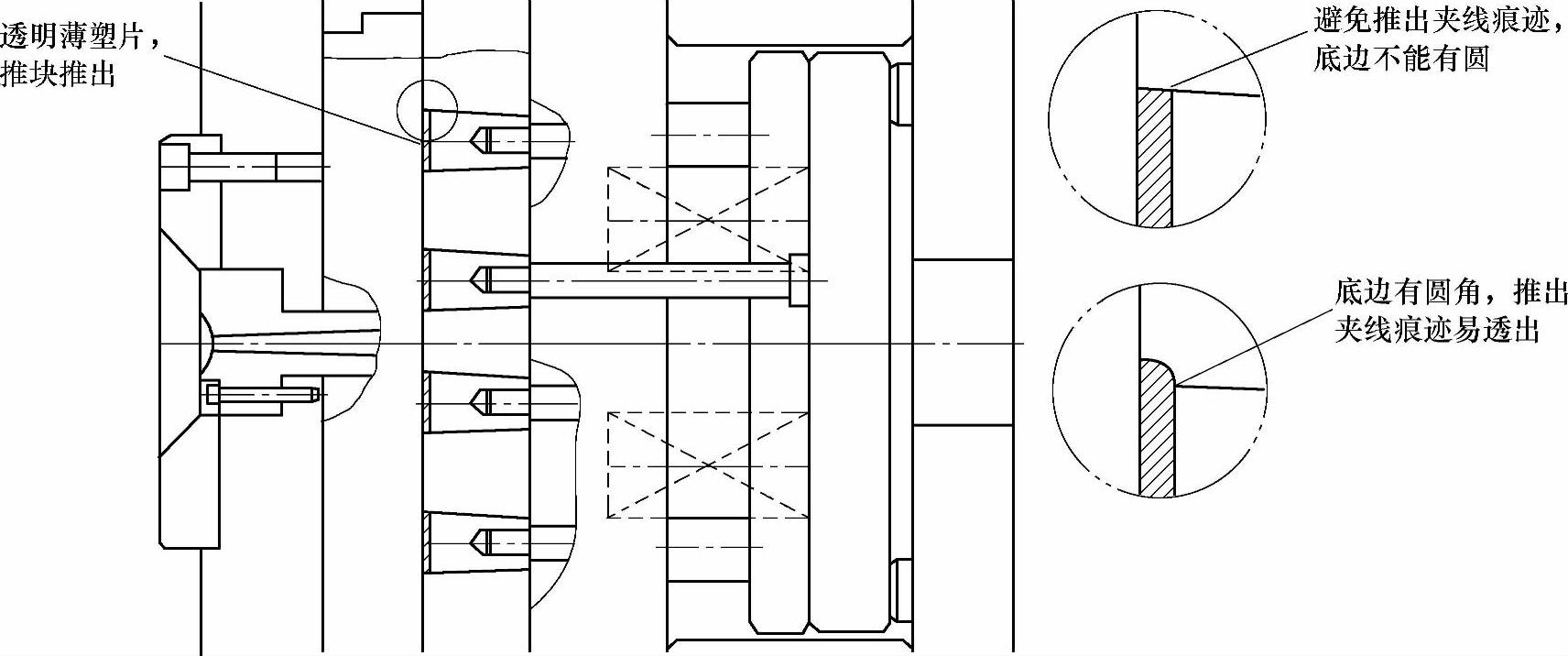

塑件的出模通常使用推杆、推管和推板推出。若塑件上有特殊结构或表面粗糙度要求时,需采用其他方式出模,如推块推出、斜向推出、螺纹旋转出模、二次推出等。对某些透明塑件的推出,还须注意推出痕迹不能外露。如图1-31所示,多腔薄壳小塑件,使用推板推出。

如图1-32所示,塑件为透明薄片,为避免顶出夹线痕迹,采用推块推出;注意,此类塑件底边不要有圆角,防止推出痕迹透出。

如图1-33所示,塑件有内凹弧,采用二次推出机构,实现塑件出模。

图1-31 推板推出

图1-32 推块推出

图1-33 二次推出机构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。