塑件产生收缩凹陷、气烘、困气、变形、烧焦等工艺性问题,与塑件的局部制品壁厚、浇口设置、冷却等因素影响有关。分析塑件结构的工艺性应从以下几方面进行。

1.壁厚

塑料制品壁厚首先取决于使用要求,但是成型工艺对壁厚也有一定要求,塑件壁太薄,使充型时的流动阻力加大,会出现缺料和冷隔等缺陷;塑件壁太厚,塑件易产生气泡、凹陷等缺陷,同时也会增加生产成本。塑件壁应尽量均匀一致,避免局部太厚或太薄,否则会造成因收缩不均产生内应力,或在塑件壁处产生缩孔、气泡或凹陷等缺陷。

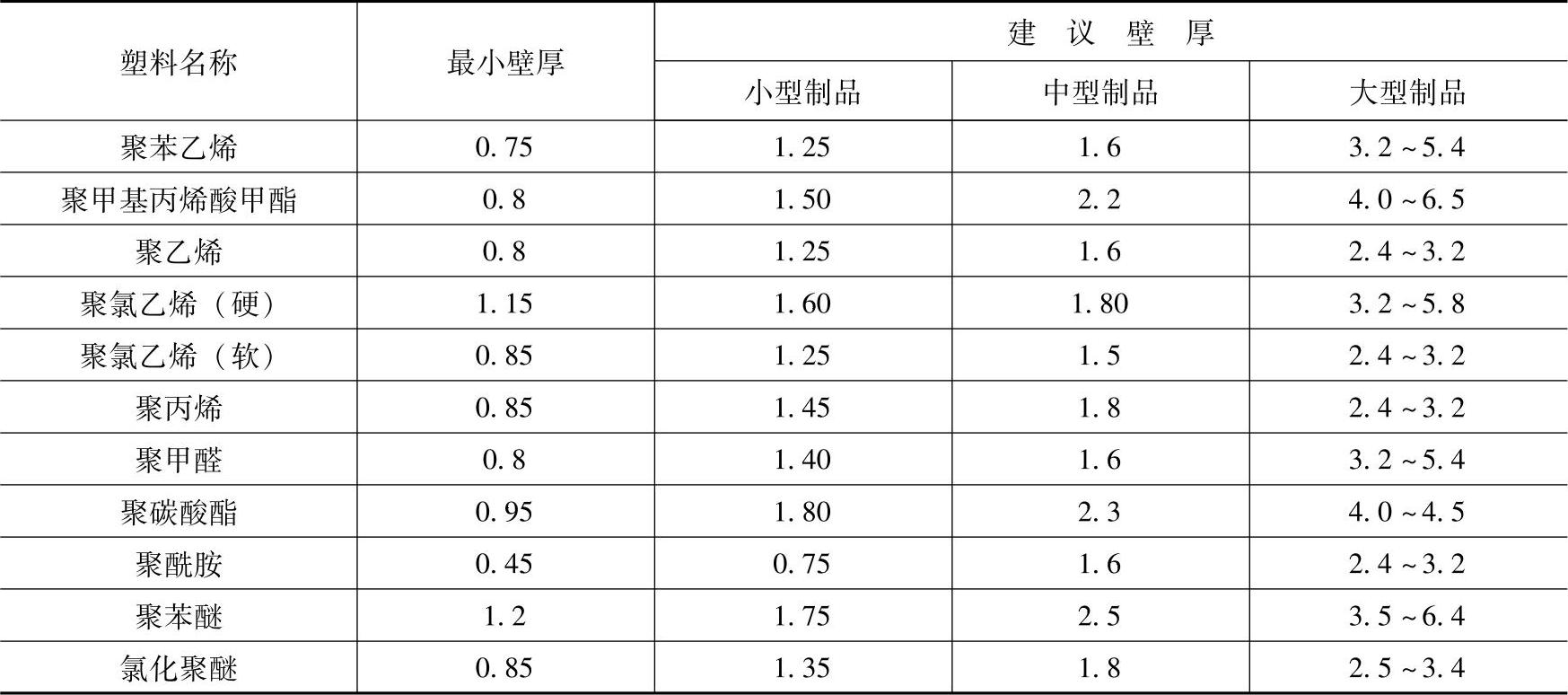

塑件壁的厚度一般在1~6mm范围内,最常用壁厚值为1.8~3mm,这都随塑件类型及塑件大小而定。常用塑料材料壁厚见表1-3。

表1-3 常用塑料材料壁厚 (单位:mm)

2.加强肋

塑件加强肋作用有增加强度、固定底面壳、支撑架、按键导向等。由于加强肋与塑件壳体连接处易产生外观收缩凹陷;所以,要求加强肋厚度应小于等于0.5t(t为塑件壁厚),一般加强肋厚度在0.8~1.2mm范围。当加强肋深15mm以上,易产生走料困难、困气,模具上可制作镶件,也方便省模、排气。加强肋深15mm以下,脱模斜度应有0.5°以上;加强肋深15mm以上,加强肋根部与顶部厚度差不小于0.2mm,如图1-1所示。

3.浇口

塑件浇口位置和入浇形式的选择,将直接关系到塑件成型质量和注射过程能否顺利进行。塑件的浇口位置和形式,应进行分析确定;对客户塑件资料中已确定的浇口,也需进行分析,对不妥之处应提出建议。

浇口的设置原则如下:

1)保证塑料熔体的流动前沿能同时到达型腔末端,并使其流程为最短,如图1-2所示;

图1-1 加强肋与壁厚的关系

图1-2 浇口对壁厚的影响

图1-3 浇口设置

2)浇口应先从壁较厚的部位进料,以利于保压,减少压力损失;

3)型腔内如有小型芯或嵌件时,浇口应避免直接冲击,防止变形;(www.daowen.com)

4)浇口的位置应在塑件容易清除的部位,修整方便,不影响塑件的外观,如图1-3所示;

5)有利于型腔内排气,使腔内气体挤入分模面附近,如图1-4所示;

6)避免塑料熔体流动出现“跑道”效应,使塑件产生困气、熔接痕现象;

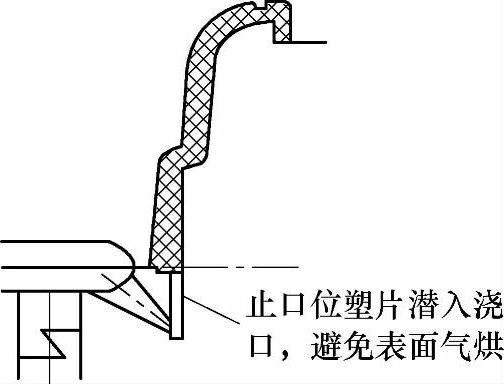

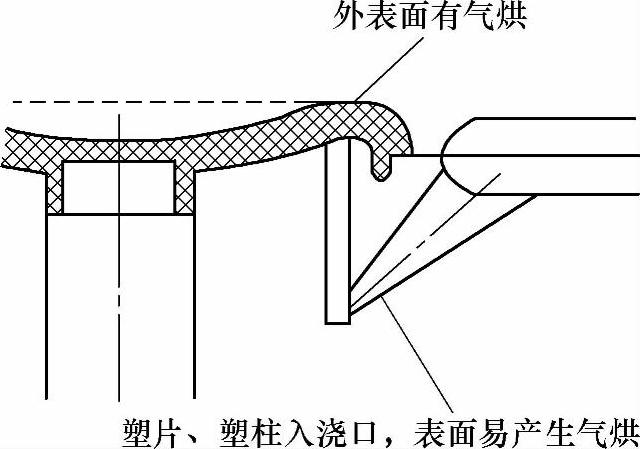

7)避免浇口处产生气烘、蛇纹等现象,如图1-5~图1-7所示;

图1-4 浇口位置

图1-5 潜入浇口

图1-6 弧形浇口

图1-7 三点入浇

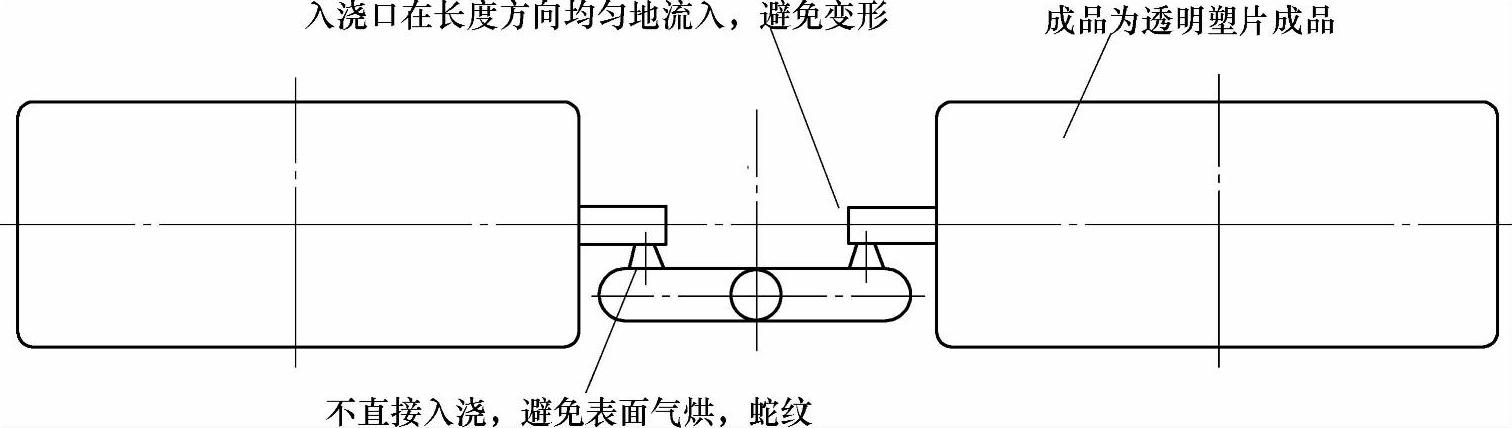

8)塑料熔体流入方向,应使其流入型腔时,能沿着型腔平行方向均匀地流入,避免塑料熔体流动各向异性,使塑件产生翘曲变形、应力开裂现象,如图1-8所示。

图1-8 一模两腔入浇

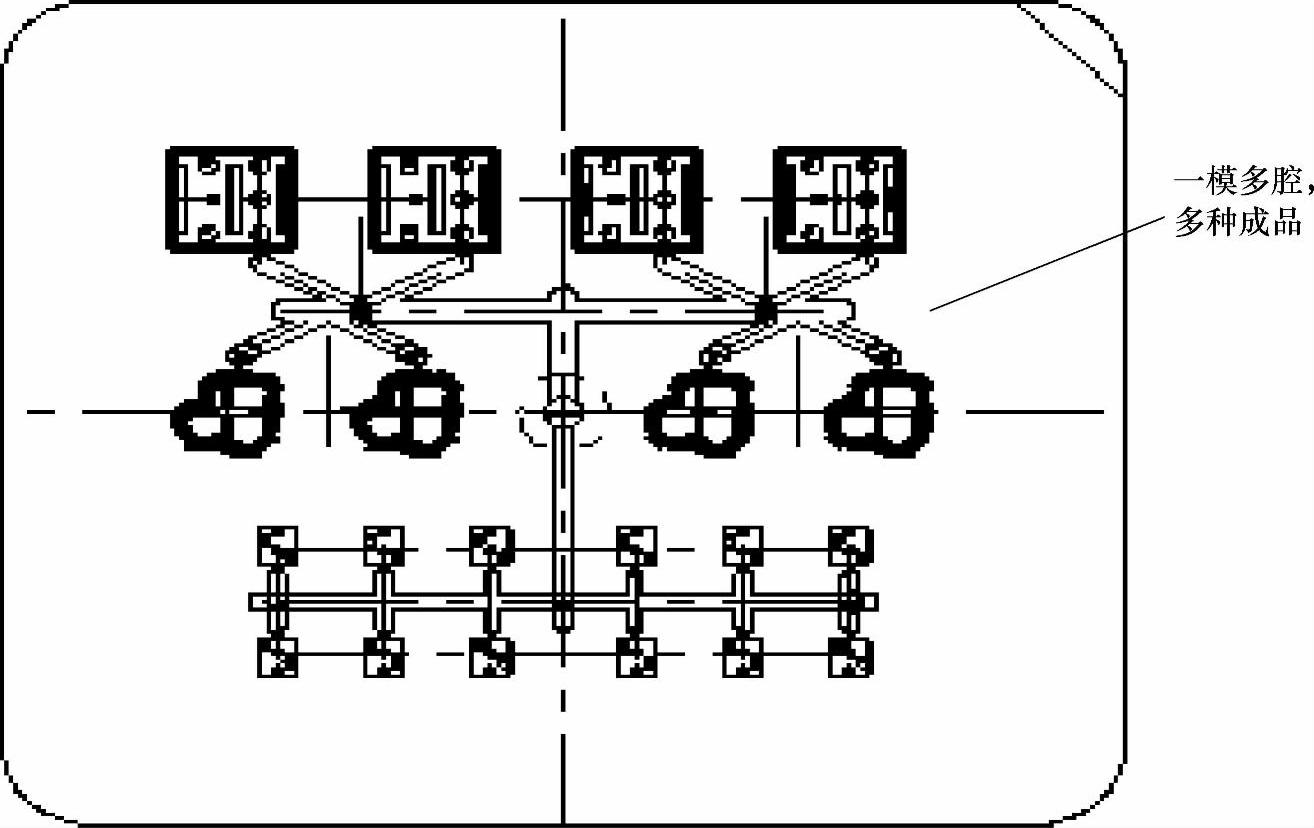

对一些塑料熔体充模流动复杂的塑件,以及一模多腔或多种成品的模具如图1-9所示,入浇口位置和尺寸的确定,可申请借助CAE(Moldflow软件)分析解决。

图1-9 一模多腔入浇

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。