1.成形零件的装配

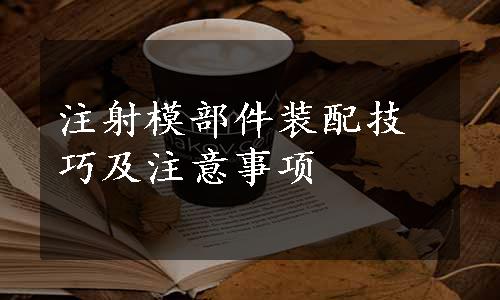

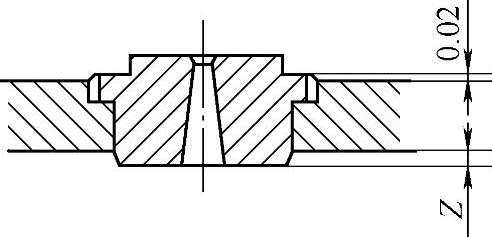

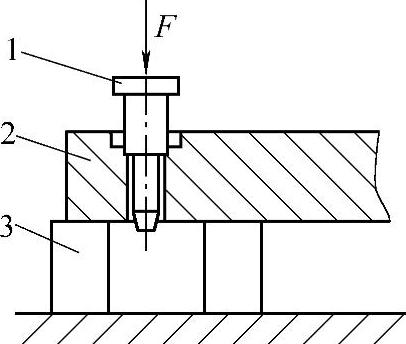

(1)型芯的装配 注射模的结构不同,型芯在固定板上的固定方式也不相同,常见的固定方式如图4-22所示。

图4-22 型芯的固定方式

a)采用过渡配合 b)用螺纹固定 c)用螺母固定 d)大型芯的固定

1—型芯 2—固定板 3—定位销套 4—定位销 5—螺钉 6—防转螺钉

图4-22a所示的型芯采用过渡配合的固定方式,其装配过程与装配带台肩的冲模凸模相类似。装配时要检查型芯高度及固定板厚度(装配后能否达到设计尺寸要求),型芯台肩平面应与型芯轴线垂直;一般应保证固定板通孔与沉孔平面的相交处为90°角,而型芯上与之相应的配合部位往往呈圆角(磨削时由于砂轮损耗形成),装配前应将固定板的上述部位修出圆角,使之不对装配产生不良影响。

图4-22b、c所示的型芯固定方式,在型芯位置调好并紧固后要用骑缝螺钉定位。防转螺钉孔应安排在型芯淬火之前加工。

图4-22d所示为大型芯的固定,装配时先在加工好的型芯上压入实心的定位销套,再根据型芯在固定板上的位置要求固定。

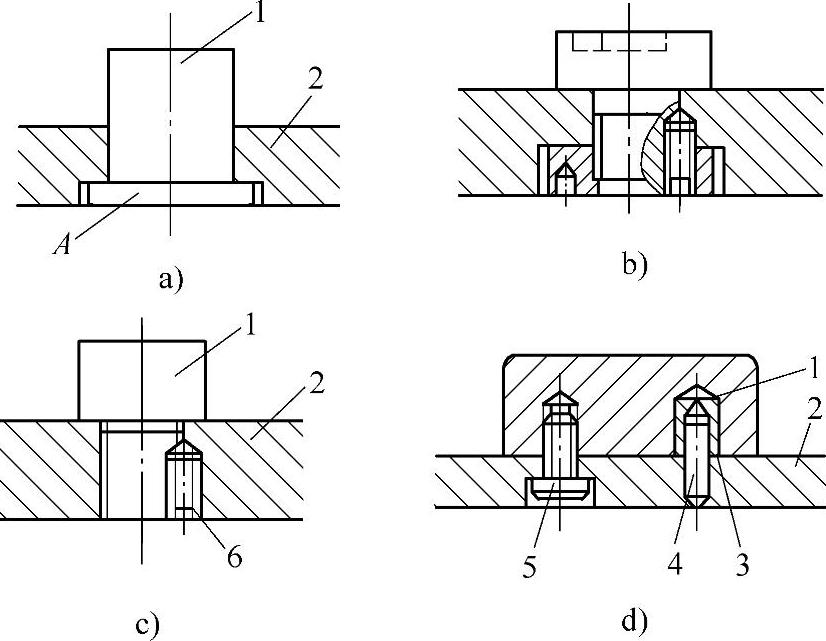

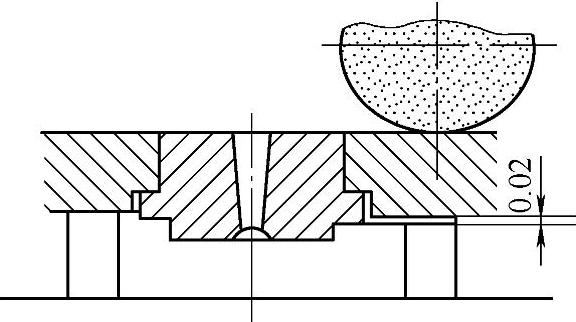

(2)型腔的装配 图4-23所示为整体圆形型腔凹模的装配。装配后型面上要求紧密无缝,因此,压入端不准修出斜度,应将导入斜度修在模板上。必须保证型腔凹模与模板的相对位置符合图样要求。

装配方法:在模板的上、下平面上划出对准线,在型腔凹模的上端面上划出相应的对准线,并将对准线引向侧面;将型腔凹模放在固定板上,以线为基准,定其位置;将型腔压入模板,压入极小的一部分时,进行位置调整,也可用百分表调整其直线部分,若发生偏差,可用管子钳将其旋转至正确位置;将型腔全部压入模板并调整其位置;位置合适后,利用型腔销钉孔(在热处理前钻铰完成)复钻固定板的销钉孔,打入销钉定位,防止转动。

图4-24所示为拼块型腔凹模的装配,装配后不应存在缝隙。加工模板固定孔时,应注意孔壁与安装基面的垂直度。

图4-23 整体圆形型腔凹模的装配

1—定位销 2—凹模

图4-24 拼块型腔凹模的装配

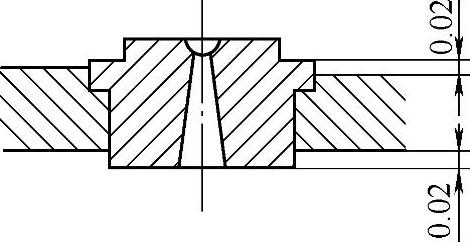

2.浇口套的装配

浇口套与定模板的配合一般采用H7/m6。它压入模板后,其台肩应和沉孔底面贴紧。装配的浇口套,其压入端与配合孔间应无缝隙。所以,浇口套的压入端不允许有导入斜度,应将导入斜度开在模板上浇口套配合孔的入口处。为了防止在压入时浇口套将配合孔孔壁切坏,常将浇口套的压入端倒成小圆角。在浇口套加工时应留有去除圆角的修磨余量Z,压入后使圆角突出在模板之外,如图4-25所示。然后在平面磨床上磨平,如图4-26所示。最后再把修磨后的浇口套稍微退出,将固定板磨去0.02mm,重新压入后成为图4-27所示的形式。台肩相对于定模板的高出量0.02mm也可采用修磨的方法来保证。

图4-25 压入后的浇口套

图4-26 修磨浇口套

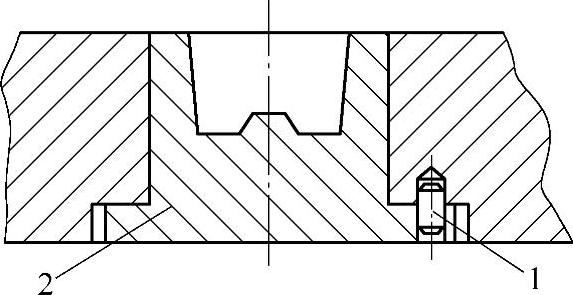

3.推杆的装配

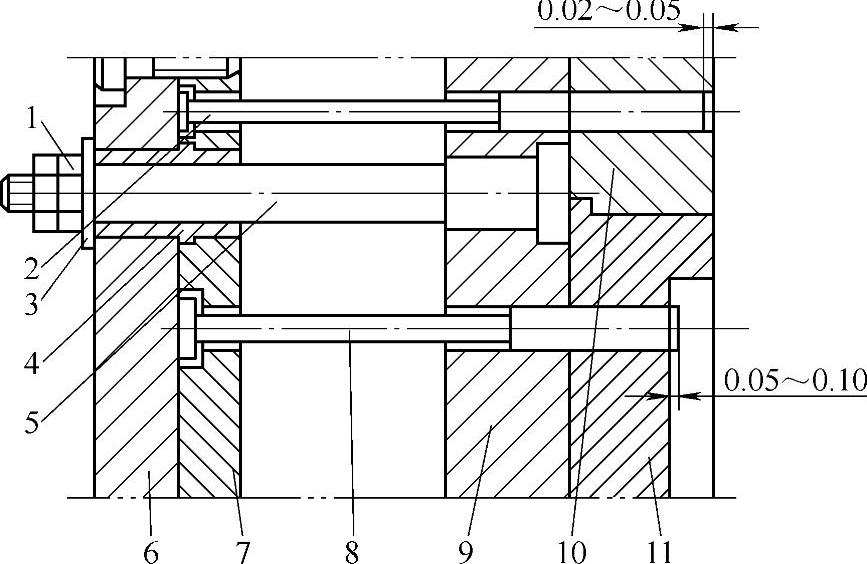

推杆用于推出制件,其结构如图4-28所示。推杆应运动灵活,尽量避免磨损。推杆由推杆固定板及推板带动运动。由导向装置对推板进行支承和导向。

图4-27 装配好的浇口套

(www.daowen.com)

(www.daowen.com)

图4-28 推杆的装配

1—螺母 2—复位杆 3—垫圈 4—导套 5—导柱 6—推板 7—推杆固定板 8—推杆 9—支承板 10—固定板 11—型腔镶块

推杆的装配方法一般为:

1)零件检查与修整。将推杆孔入口处倒出小圆角、斜度(推杆顶端可倒角,在加工时,可将推杆做长一些,装配后将多余部分磨去)。检查推杆尾部台肩厚度及推杆孔台肩深度,使装配后留有0.05mm间隙。推杆尾部台肩太厚时应修磨底部。

2)装配。将装有导套4的推杆固定板7套在导柱5上,将推杆8、复位杆2穿入推杆固定板和支承板9及型腔镶块11,然后盖上推板6,将螺钉拧紧。

3)修整。修磨导柱或模脚的台肩尺寸。推板复位至与垫圈3或模脚台肩接触时,若推杆低于型面,则应修磨导柱台阶或模脚的上平面;若推杆高于型面,则可修磨推板6的底面。修磨推杆及复位杆的端面,使复位杆在复位后,复位杆端面低于分型面0.02~0.05mm。在推板复位至终点位置后,测量其中一根高出分型面的尺寸,确定修磨量。其他几根应修磨成统一尺寸,推杆端面应高出型面0.05~0.10mm。推杆及复位杆的修磨可在平面磨床上用卡盘夹紧进行修磨。

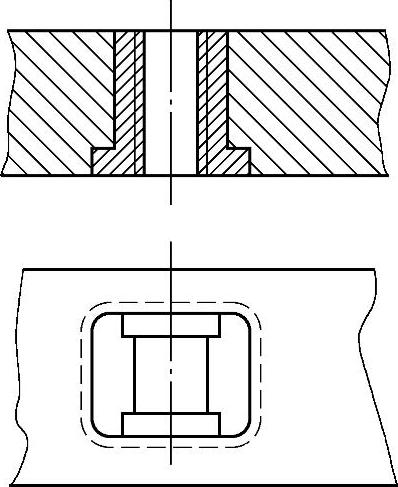

4.导柱、导套机构的装配

导柱、导套分别安装在注射模的动模和定模部分上,是模具合模和开模的导向装置。导柱、导套采用压入方式装入模板的导柱安装孔和导套安装孔内。导柱的装配如图4-29所示。

导向机构应保证动模板在开模和合模时都能灵活滑动,无卡滞现象;保证动、定模板上导柱和导套安装孔的中心距一致(其误差不大于0.01mm)。

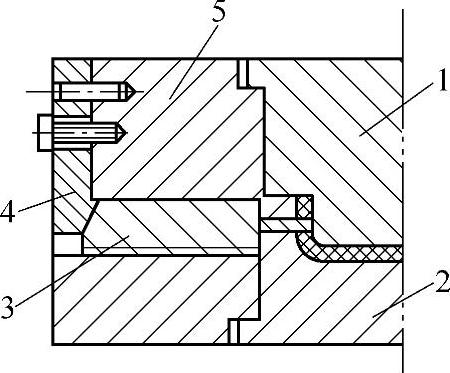

5.滑块抽芯机构的装配

滑块抽芯机构(图4-30)装配后,应保证型芯与凹模达到所要求的配合间隙,滑块运动灵活,有足够的行程和正确的起止位置。

图4-29 导柱的装配

1—导柱 2—模板 3—平行垫铁

图4-30 滑块抽芯机构的装配

1—型芯 2—型腔镶块 3—滑块型芯 4—楔紧块 5—定模板

装配方法:

1)将型腔镶块压入模板,并磨两平面至要求尺寸,以型腔为基准,并保证型腔尺寸。

2)将型腔镶块压入动模板,精加工两滑块槽。

3)铣T形槽。

4)测定型孔位置及配制型芯固定孔。

5)装滑块型芯。

6)装配楔紧块。

7)镗斜销孔。

8)调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。