1.对夹具精度的一般要求

为保证加工出合格的工件,设计夹具时应正确和合理地制定夹具的精度要求。夹具装配后的精度要求主要与工件的加工精度和夹具的结构有关,也应考虑制造技术水平。

对专用夹具,规定精度的一般方法是对各个相关零件均提出一定的技术要求,夹具总装后即可达到(或稍加调整)要求的精度。这种方法用于零件的加工工时较多的情况,但有利于磨损后的维修。另一种方法是不对各相关零件都提出严格的精度要求,在夹具装配后,经调整、修磨达到精度要求,这种方法对装配工人的技术水平要求较高,夹具维修较麻烦。

一般可参考下列数据确定夹具总图的精度,必要时应进行精度核算。

①工件定位用的各支承面应在同一平面上,允许误差0.01~0.03mm(不超过工件定位面平面度误差的1/2)。

②各支承板平面应平行于或垂直于夹具底面,其误差不大于0.01~0.02mm。

③镗床导套孔轴线对支承板定位面的平行度或垂直度允许误差为0.03~0.06mm/300mm,两镗套孔同轴度允许误差不大于0.02mm。

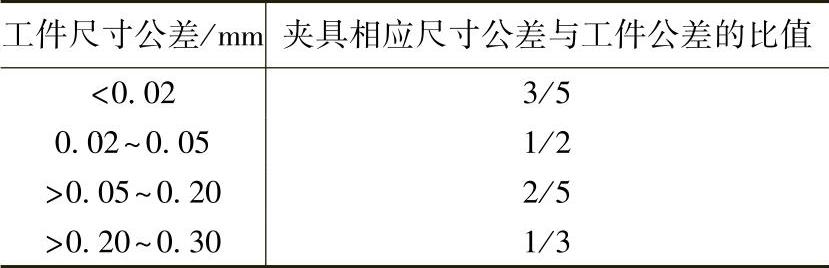

夹具尺寸的公差见表2-48。

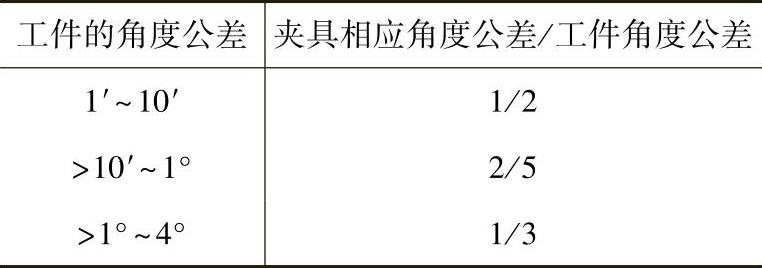

夹具的角度公差见表2-49。

表2-48 夹具尺寸的公差

表2-49 夹具的角度公差

车床和磨床夹具定心表面对机床主轴回转轴线的同轴度见表2-50。

表2-50 加工部位对基准要求的同轴度 (单位:mm)

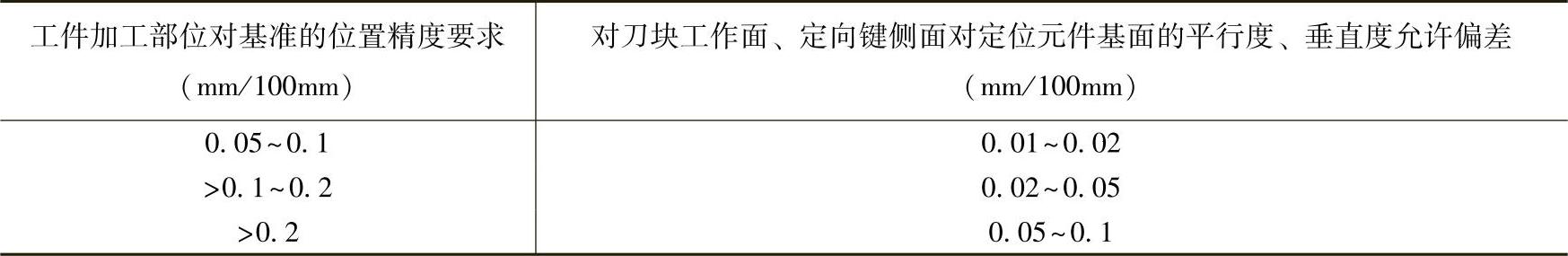

铣床夹具对刀块、定向键对定位元件的位置精度见表2-51。

表2-51 位置精度

(https://www.daowen.com)

(https://www.daowen.com)

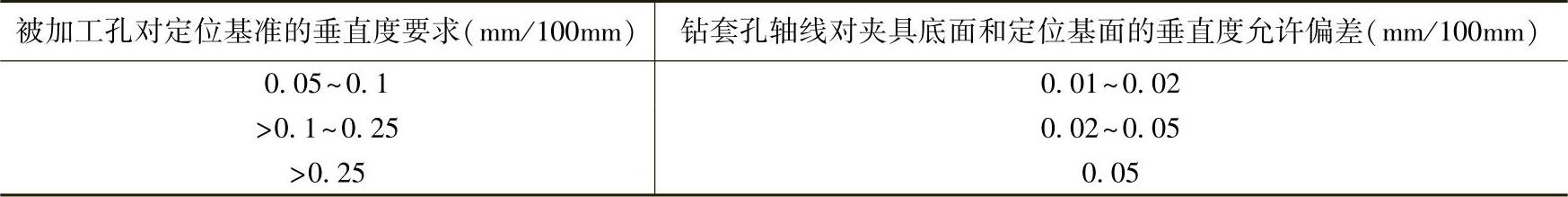

钻套轴线对夹具底面的垂直度见表2-52。

表2-52 钻套轴线对夹具底面的垂直度

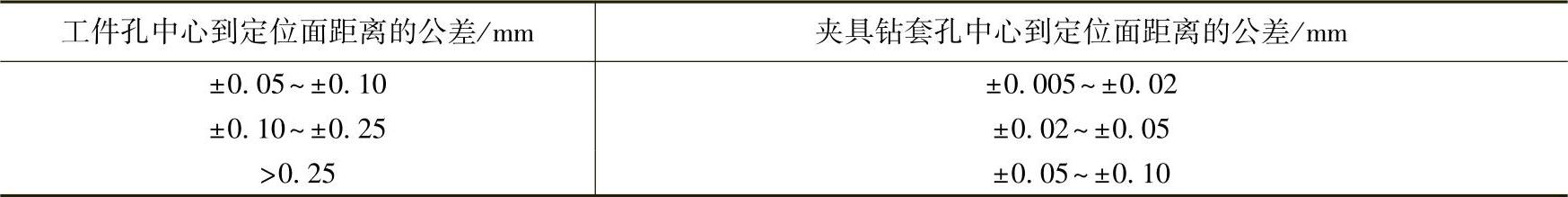

钻套孔中心到定位面的距离公差见表2-53。

表2-53 钻套孔中心到定位面的距离

夹具的磨损公差见第7章;夹具零件的表面粗糙度和热处理一般要求见附录。

2.夹具精度的校核

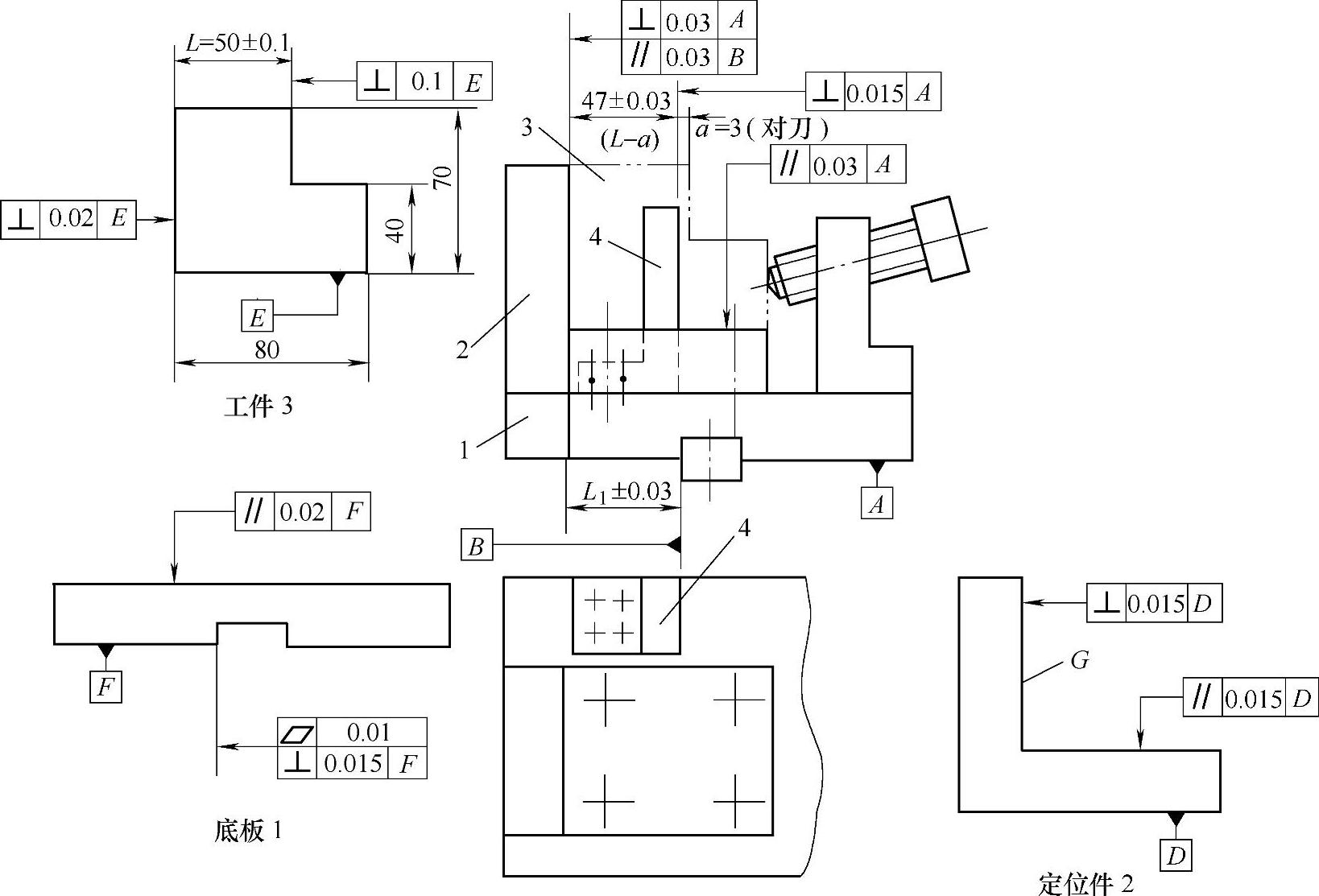

图2-103所示为铣床夹具,加工工件的尺寸L=50±0.10mm。根据前面介绍的对夹具一般的技术要求,在夹具总图上标出主要尺寸公差及精度要求。

根据总图的技术要求,对各相关零件提出一定的技术要求(图2-103)。零件加工好后,除尺寸L1和(L-a)由装配时调整达到要求外(调好后用两定位销固定),其余技术要求装配后即应达到要求。

首先校核总图技术要求是否满足加工精度的要求,影响工件尺寸L的误差有:尺寸(L-a)的误差±0.03mm,工件定位面对E面的垂直度误差0.02mm和塞尺4垂直面对A面的垂直度误差0.015mm,总误差±0.065<±0.10mm(极限法),或总误差±0.04<±0.10mm(概率法)。

其次,校核零件技术要求是否满足夹具总图精度的要求,影响定位件2水平定位面对夹具底面A平行度的误差有:底板1上、下平面的平行度误差0.02mm,定位件2水平定位面与其底面D的平行度误差0.015mm,总的误差为0.035>0.03mm(极限法),或为0.025<0.03mm(概率法),综合考虑可以接受。

影响定位件2垂直定位面对夹具底板A面垂直度的误差有:底板上、下平面的平行度误差0.02mm,定位件2垂直面与其底面的垂直度误差0.015mm,总误差为0.035mm(极限法)和0.025mm(概率法),与夹具总图要求的0.03mm比较,综合考虑可以接受。

本例G面磨损极限的确定见第7章。

图2-103 铣床夹具总图和零件的技术要求

1—底板 2—定位件 3—工件 4—塞尺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。