对中小型工件在多个面上进行加工,一般可手动翻转工件方向;或当钻孔时采用翻转式(板凳式)钻具。对大型工件,可采用回转支座(卧式转轴)或回转工作台(立式转轴)。回转支座和回转工作台是机床附件,有时作为夹具部分设计。

1.回转分度支座

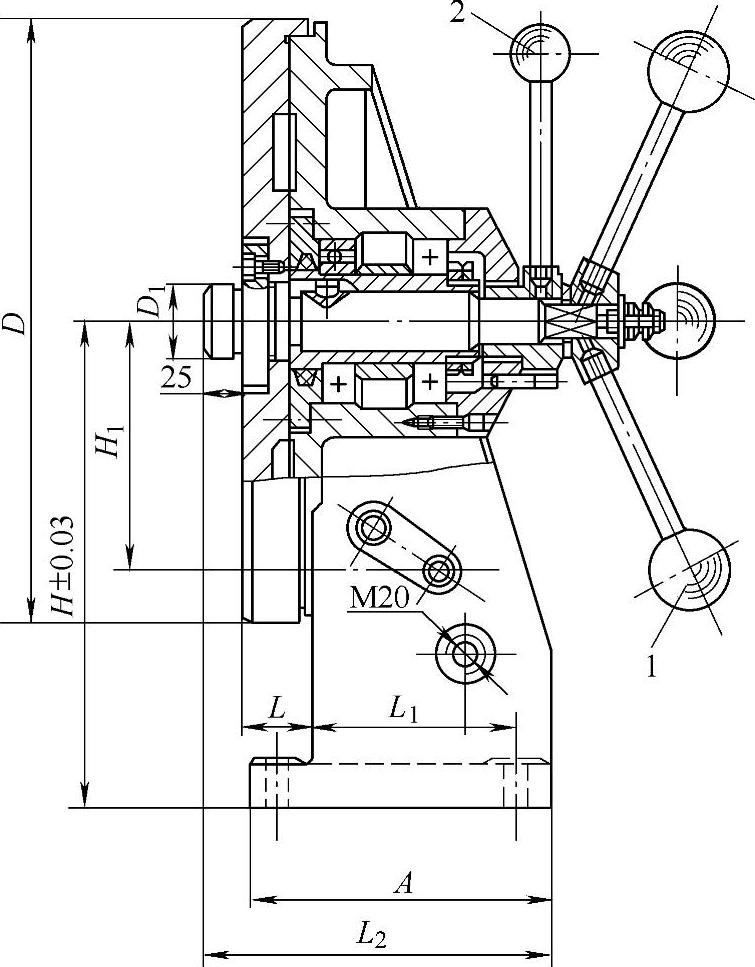

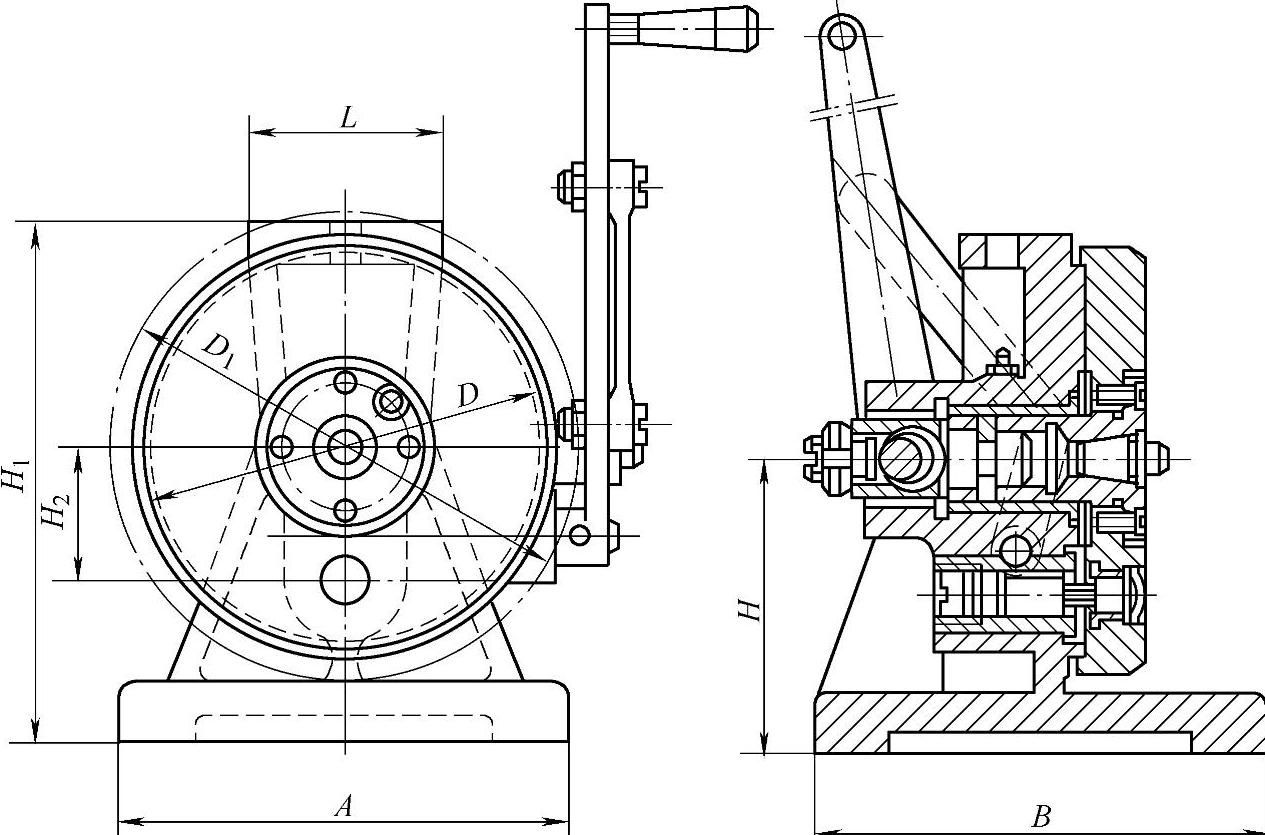

图2-79所示为带分度手柄、螺纹轴向压紧的回转分度支座,其规格尺寸见表2-42。

图2-79 带分度手柄、螺纹轴向压紧的回转分度支座

1—分度手柄 2—压紧转盘手柄

表2-42 回转分度支座的尺寸( 单位:mm)

注:根据参考文献[1],资料来源为东风汽车有限公司工厂的标准。

轻型工件分度可手动操作,重型工件可通过脚踏板带动杠杆拨动定位销。

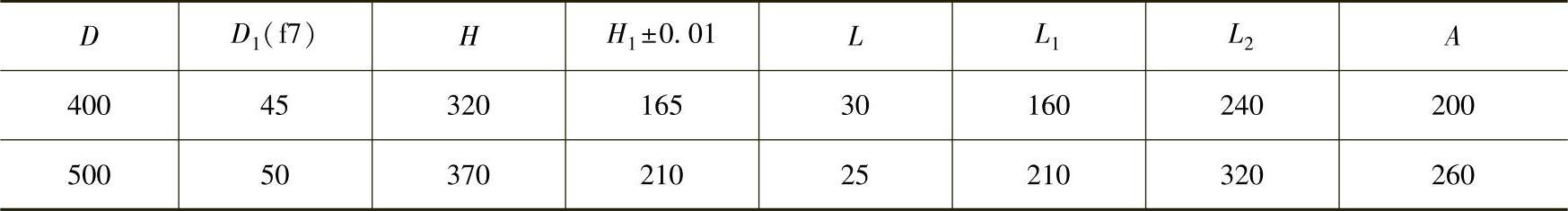

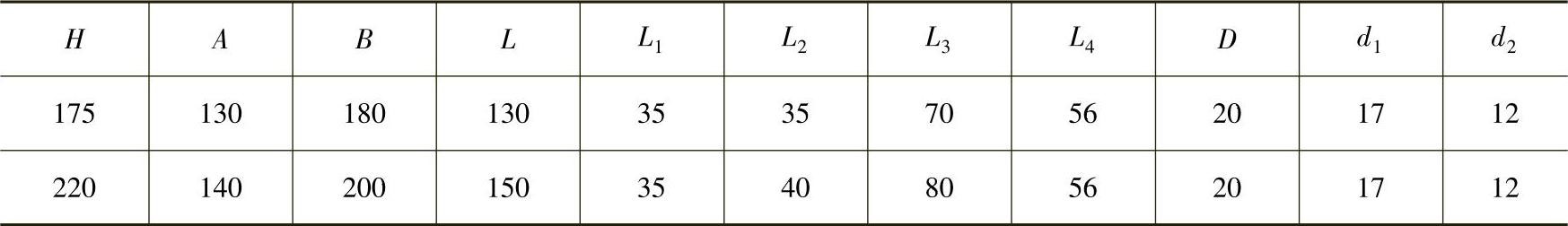

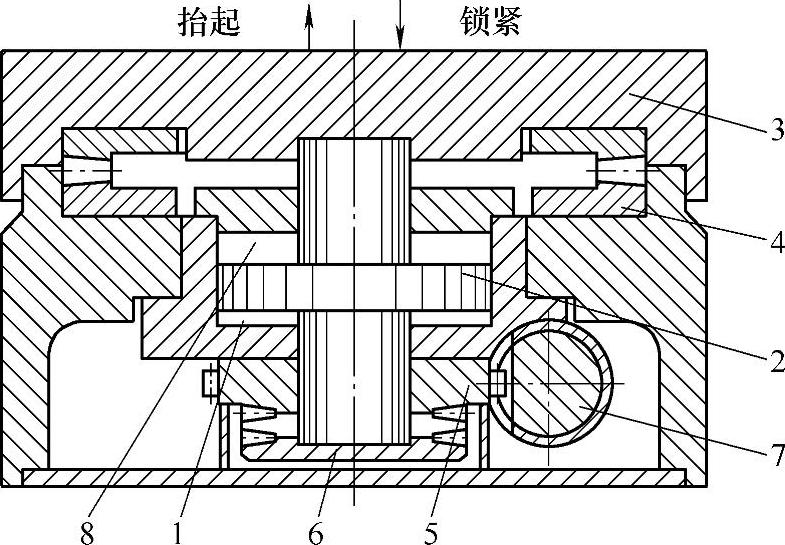

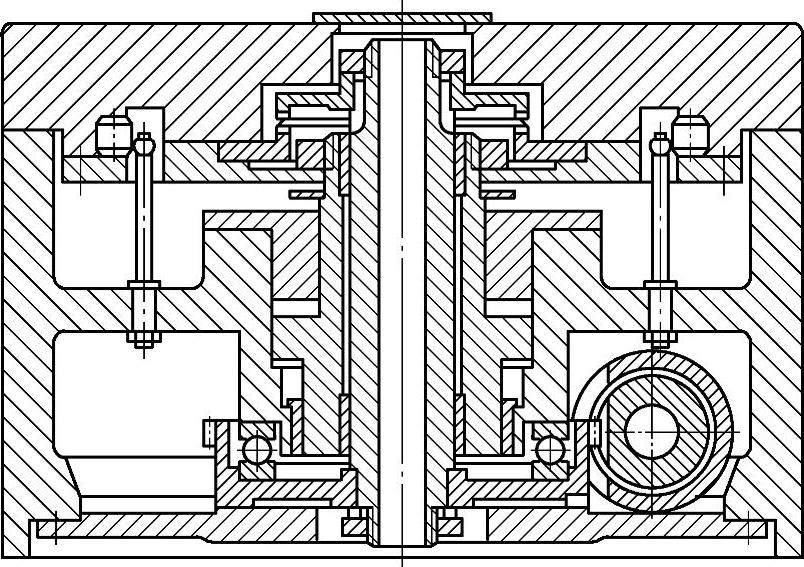

图2-80所示为双支承回转分度支座(分度圆直径为300mm)。

两支座可作为专用的装置,与夹具配套使用;也可作为通用的装置,与多个夹具配套使用,这时两支座安装在有T形槽的平板或机床工作台上,两支座有定向键。

夹具安装在轴6和轴4的定位子口d上,也可单独使用右面的支座。

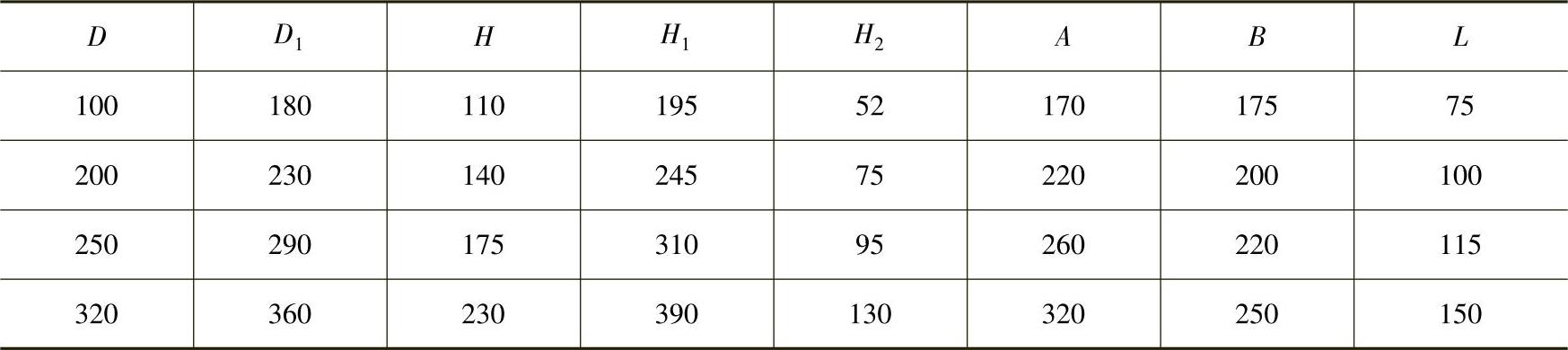

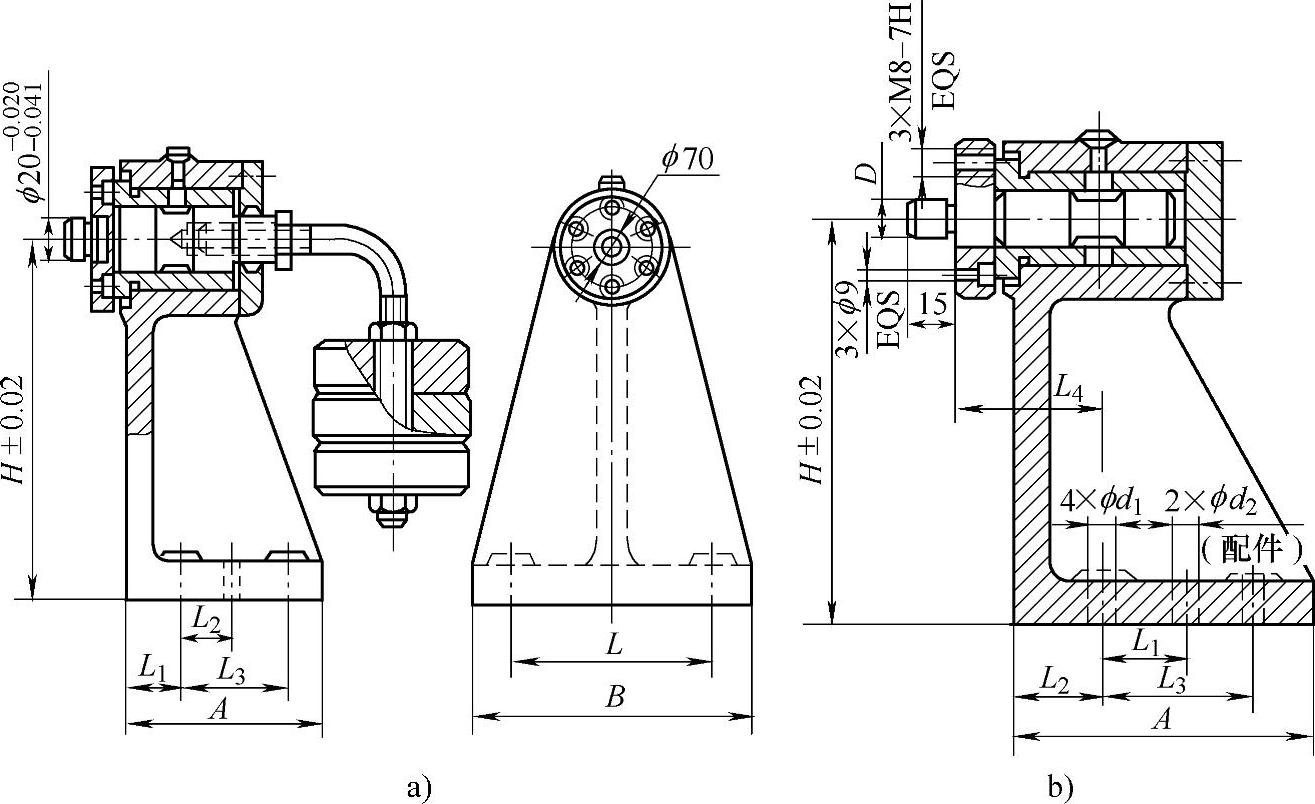

图2-81所示为压紧与定位联动的回转分度支座,其规格尺寸见表2-43。

表2-43 回转分度支座的规格尺寸 (单位:mm)

注:根据参考文献[1],资料来源为东风汽车有限公司工厂标准。

图2-80 双支承回转分度支座

1—平衡重 2—杆 3、5—轴承 4、6—轴 7—螺钉 8—摆杆 9—手轮 10—支座 11—转盘 12—手柄 13—偏心轴 14—齿轮 15—手柄轴套 16—棘轮离合器 17—弹簧 18—定位销 19—套 20—棘轮

图2-81 压紧与定位联动的回转支座

图2-82所示为回转支座(可与图2-81所示回转支座组成双支承回转支座),其规格尺寸见表2-44。

图2-82 与图2-81所示支座配套使用的回转支座(尾座)

表2-44 回转支座的规格尺寸 (单位:mm)

注:根据参考文献[1],资料来源为东风汽车有限公司工厂标准。

2.回转工作台

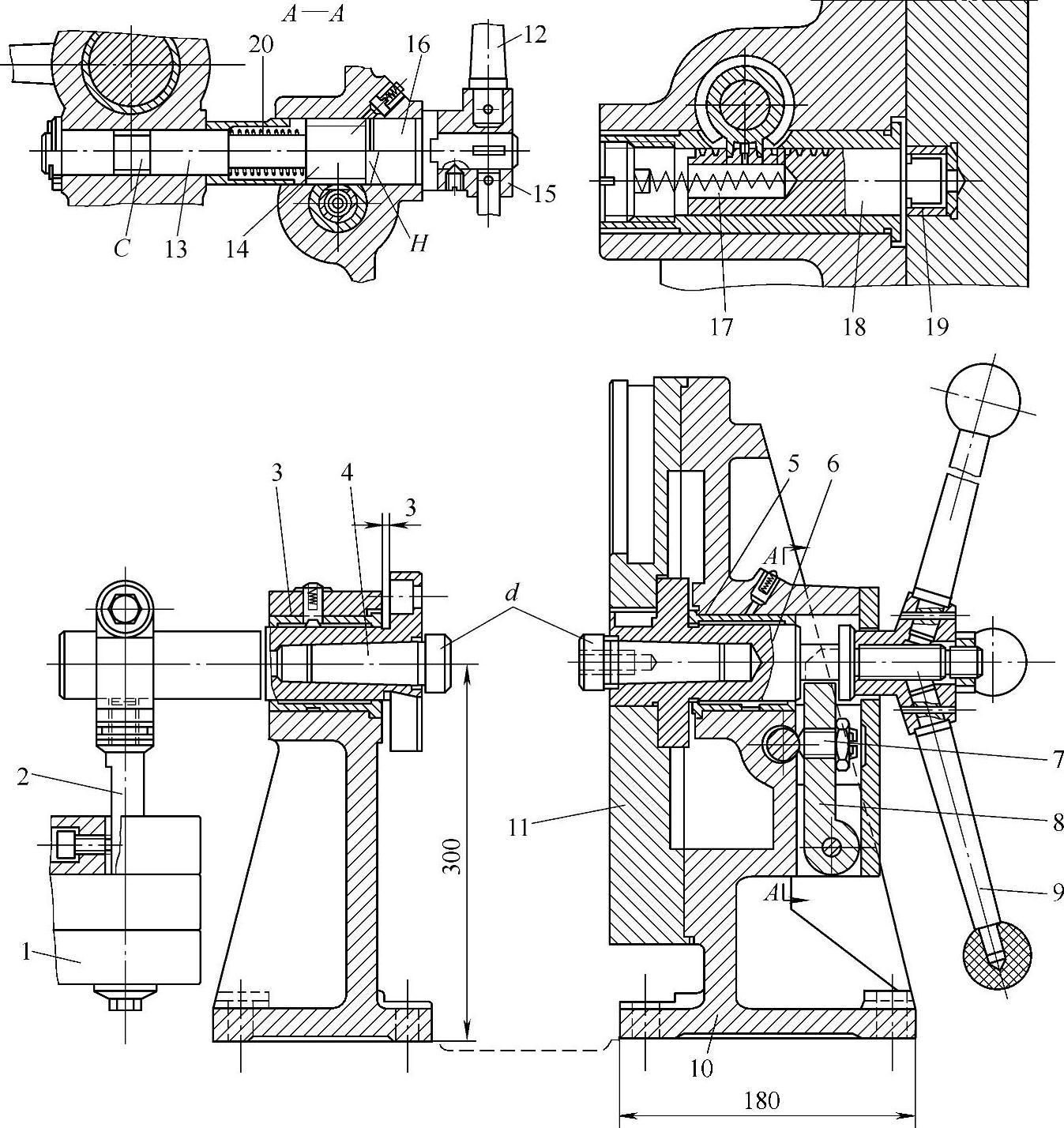

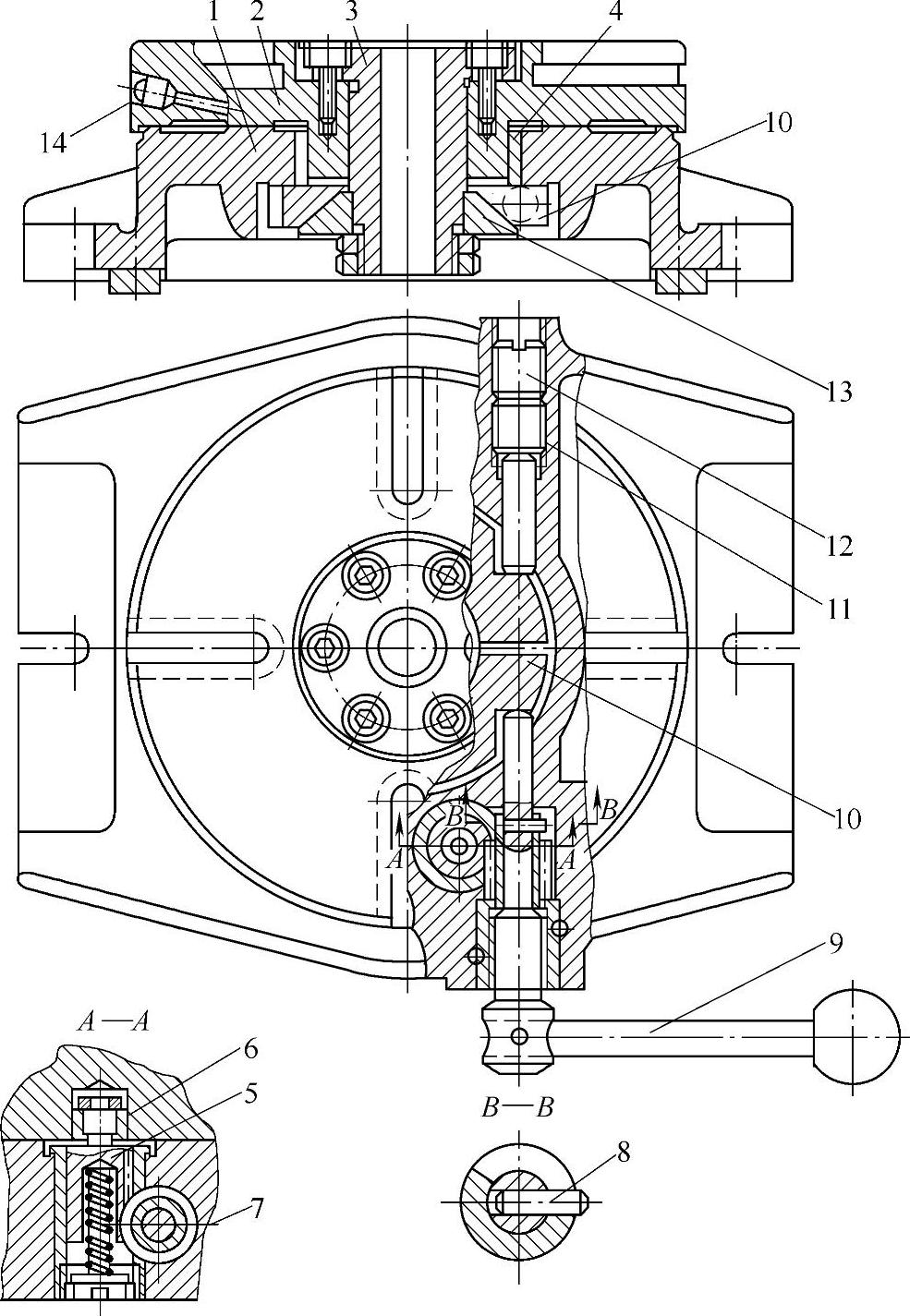

下面举例说明各种回转工作台的结构。图2-83所示为用圆柱定位销定位的手动通用回转工作台。

手柄9按逆时针方向转动时,齿轮轴带动定位销从分度套中退出,这时齿轮轴松开锥形圈13,即松开转盘2。使转盘转过一个分度角,定位销在弹簧的作用下进入下一个分度定位孔,实现一次分度。手柄顺时针转动通过锥形圈13将转盘的位置锁紧。注油器14用于润滑回转端面(图中未全示出)。

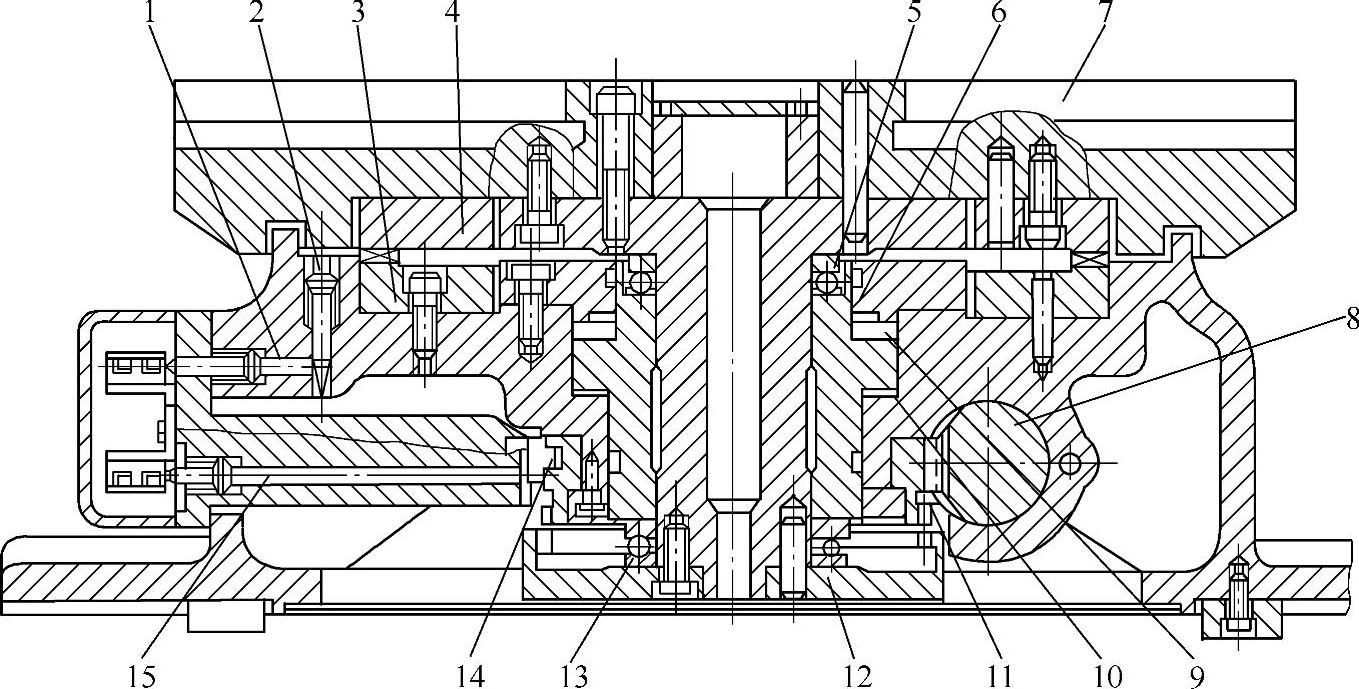

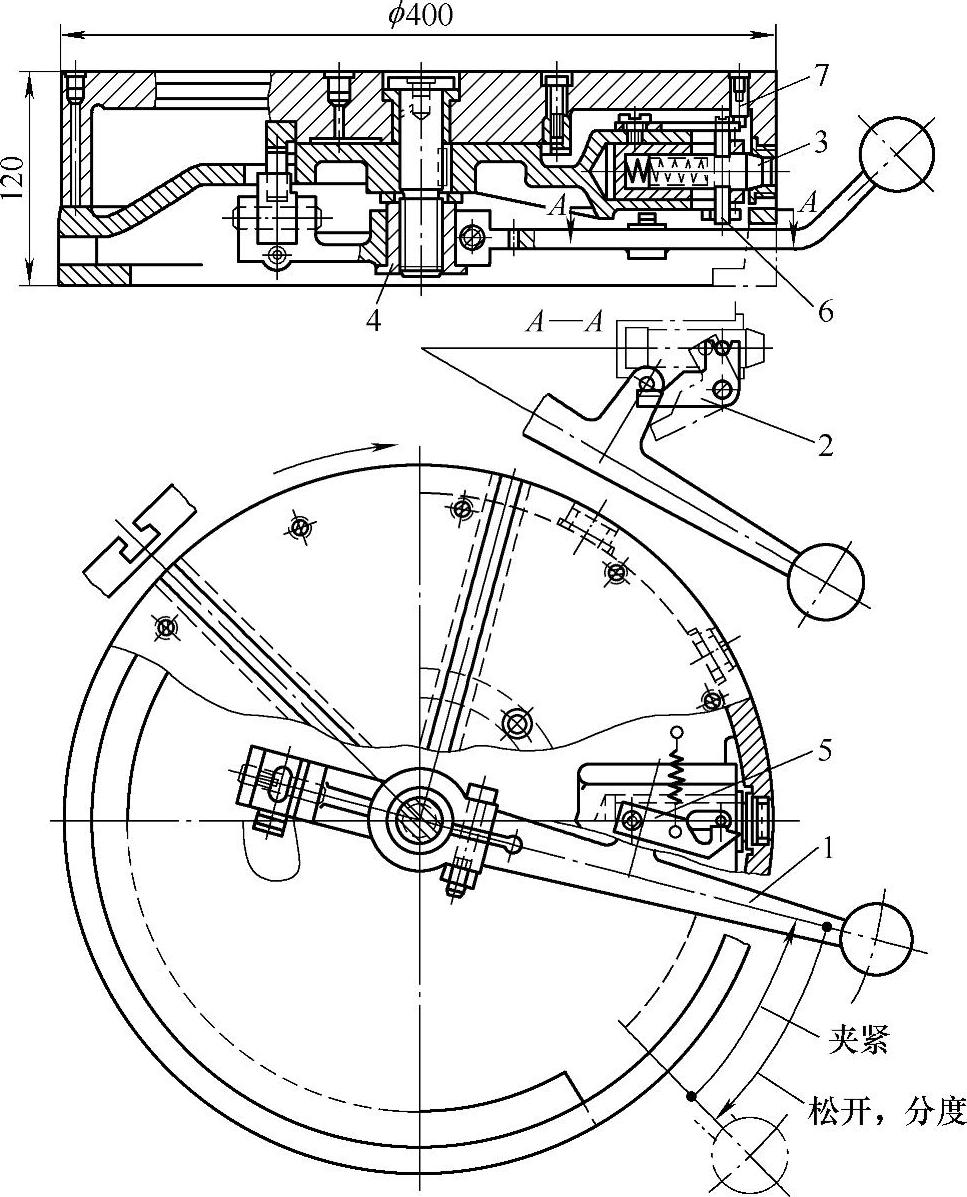

图2-84所示为液压齿轮齿条回转工作台示意图,该工作台采用齿盘分度定位,一种结构如图2-85所示。

在图2-84中,当液压油进入抬起锁紧液压缸2的下腔1时,其上有上齿盘的转盘3被抬起与下齿盘4脱开,同时齿式离合器5和6啮合,这时回转液压缸的活塞杆7(其上有齿条)移动,使转盘回转。当完成一个分度后,液压油进入液压缸2的上腔,转盘落到定位下齿盘4上,并锁紧,实现精确的定位。这时齿式离合器脱开,回转液压缸活塞返回原位。

图2-83 圆柱销定位的手动通用回转工作台

1—本体 2—转盘 3—轴 4、5、7—套 6—定位销 8—挡销 9—手柄 10—锁紧圈 11、12—螺钉 13—锥形圈 14—注油器

图2-84 液压齿轮齿条回转工作台示意图

1、8—液压缸的下腔和上腔 2—液压缸 3—转盘 4—下齿盘 5、6—齿式离合器 7—活塞杆

图2-85 齿盘式液压回转工作台

1、2、15—推杆 3—下齿盘 4—上齿盘 5、13—推力轴承 6—活塞 7—工作台 8—齿条活塞 9、10—升降液压缸上、下腔 11—齿轮 12—齿圈 14—挡块

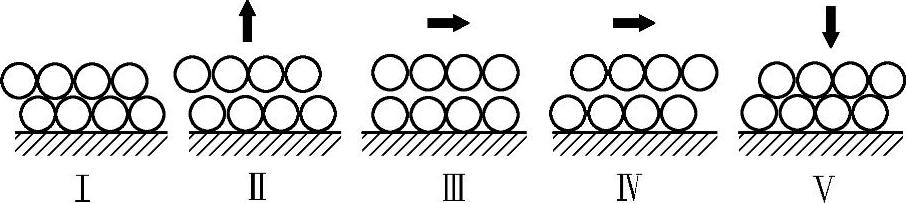

钢球定位回转工作台的原理和动作顺序(图2-86)与齿盘定位回转工作台相似,对钢球定位的要求是:在同一圈上的钢球直径应一致,其尺寸差小于0.3μm;每个钢球的球度应小于0.3μm;与钢球接触的定位圈的硬度应一致。

在图2-86中:Ⅰ表示转盘处于定位位置;Ⅱ表示转盘抬起;Ⅲ表示转盘分度回转;Ⅳ表示转盘到达下一分度位置;Ⅴ表示转盘重新落下,完成一次分度。

图2-86 钢球定位回转工作台原理

钢球定位回转工作台结构简单、分度数可调(控制气、液缸行程和光电方法)、分度精度高(最高达±1″)、速度快(1s内分一个度),但承载能力低,主要用于加工精度高和负载小的场合。

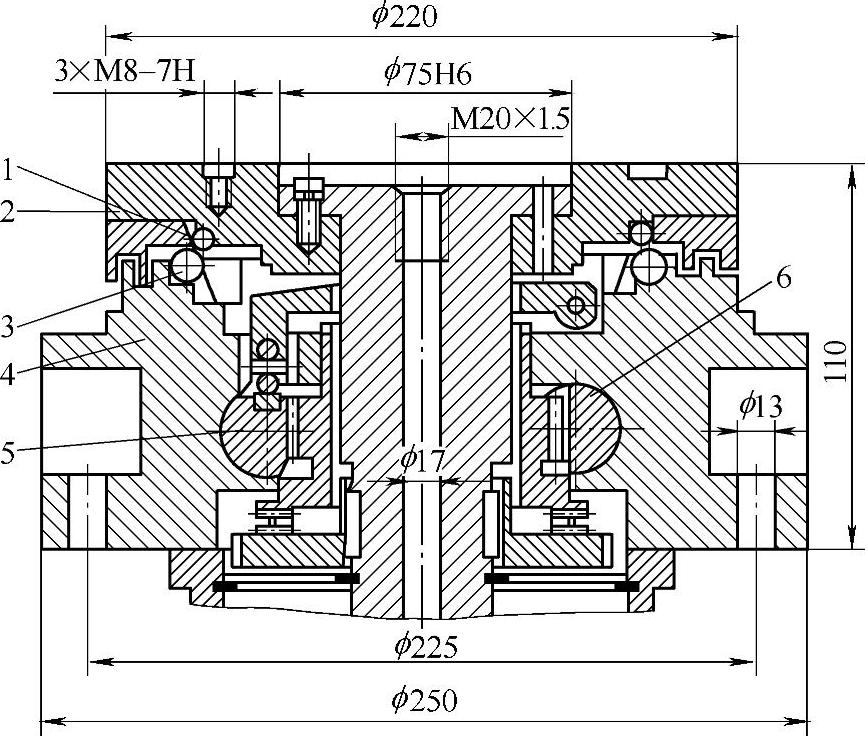

图2-87所示为直径为220mm的钢球定位回转工作台,其上圈钢球直径比下圈钢球直径小,上圈钢球嵌入下圈钢球的深度较大,可增大允许径向载荷和传递的转矩。

钢球材料为GCr15,硬度为63~67HRC。气动柱塞5(通过杠杆)和6控制转盘的升降和回转,在底座4两柱塞伸出处内有终点开关(图中未示出),维护方便,可防止切屑和冷却液进入,控制可靠。工作台定位精度为±0.06mm(±20″);分度时间0.8~1s;分度数4、6、8、9、12、16、24和36;承载能力25kg。

图2-88所示为一种滚柱定位回转工作台的结构简图,滚柱定位的承载能力比钢球定位大。

定位机构由安装在本体中的弹性销、安装在转盘槽中的一组标准滚柱组成。弹性销角度位置精度为±10″,径向精度为±0.01mm,该机构的角度定位误差为2″。

当依次转完一次分度后,转盘落到本体的上端面上,弹性销的头部进入两相邻滚柱中间,使转盘最终精确定位。

图2-87 钢球定位回转工作台

1、3—钢球 2—转盘 4—底座 5、6—柱塞

图2-88 滚柱定位回转工作台简图

图2-89所示为可同时定位和夹紧的回转工作台。

图2-89 可同时定位和夹紧的回转工作台

1—手柄 2—杠杆 3—定位销 4—螺纹套 5—爪 6—销 7—螺钉

图2-89所示位置为回转工作台处于定位位置。为进行分度和松开工作台,顺时针转动手柄1,杠杆2使定位销3退出,而螺纹套4同时松开工作台和分度;逆时针转动手柄1,将工作台夹紧,定位销3又进入定位孔。

为避免定位销3随意退出,爪5通过销6锁住定位销,在回转工作台转动时,螺钉7使爪5离开定位销。

一般机械分度回转工作台的分度精度为:±7″(转盘直径D=800~900mm),±5.5″(D=1000~1120mm),±4″(D=1200~1400mm)。

齿盘定位回转工作台的精度为:精密型±5″,超精密型±(2″~1″),一般在±30″以内(其精度与一对齿盘对研情况有关),以上是在转盘直径为300~800mm的情况下的值。

图2-90 一对直齿齿盘

对转盘直径为250~630mm的钢球定位回转工作台,其分度精度为±5″(精密型)和1″(超精密型)。

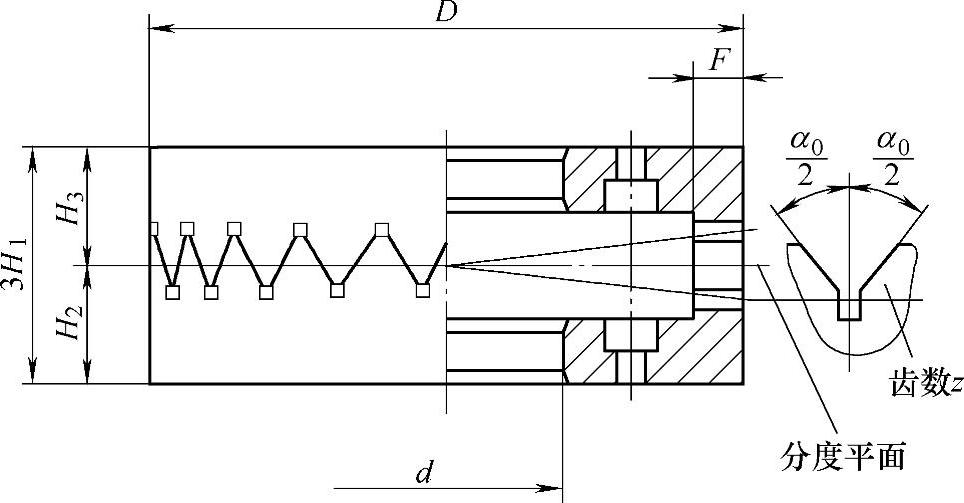

3.齿盘定位回转工作台的计算和结构

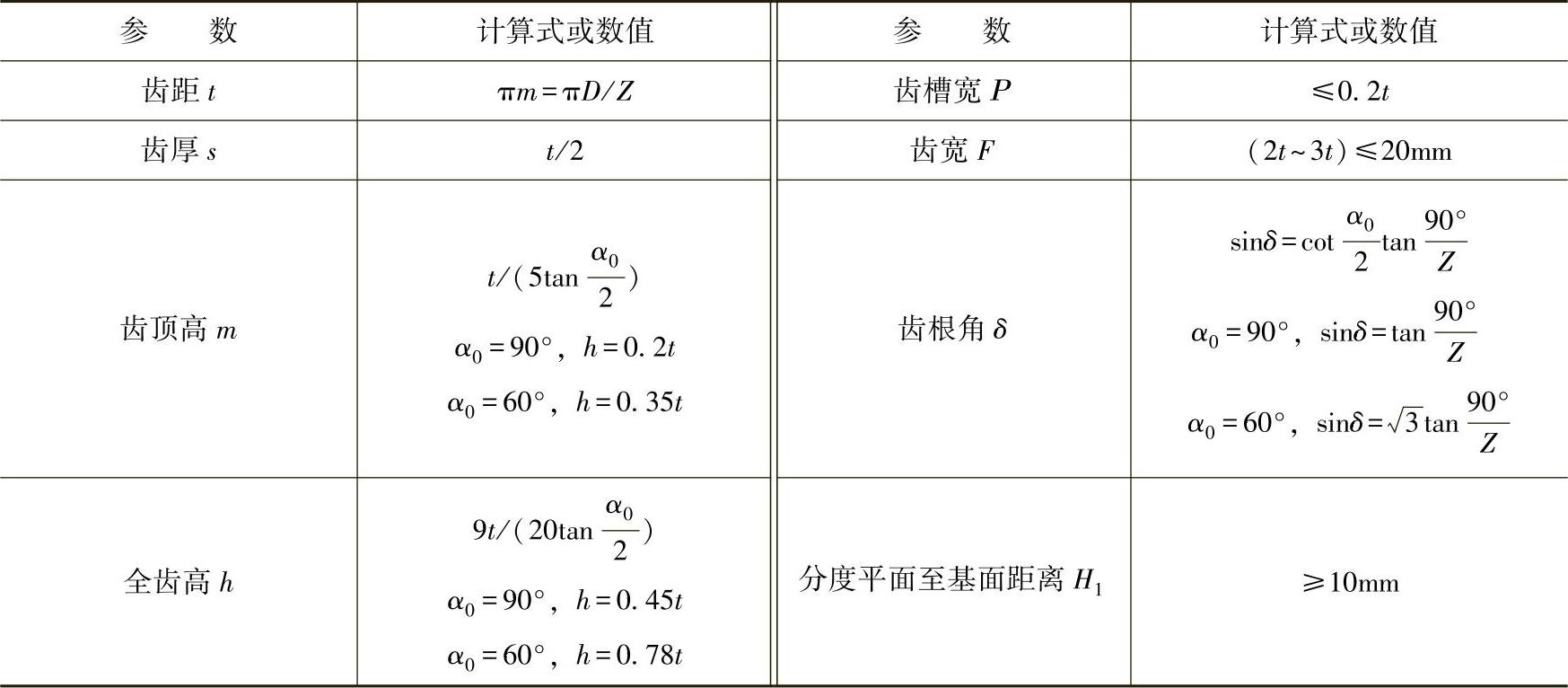

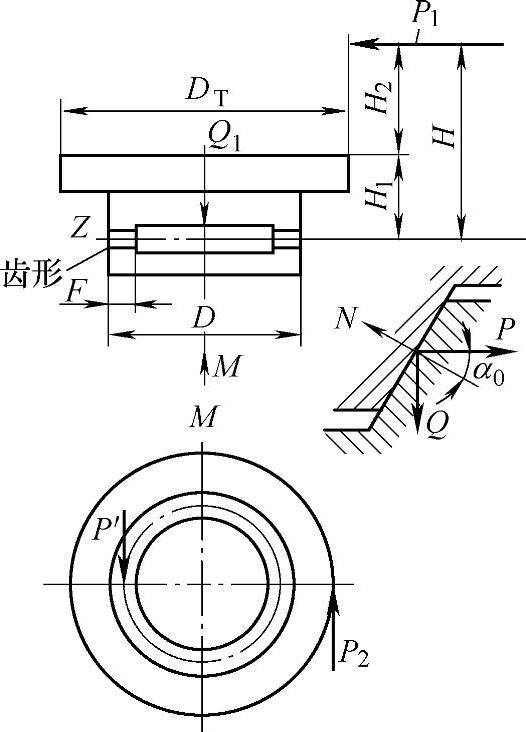

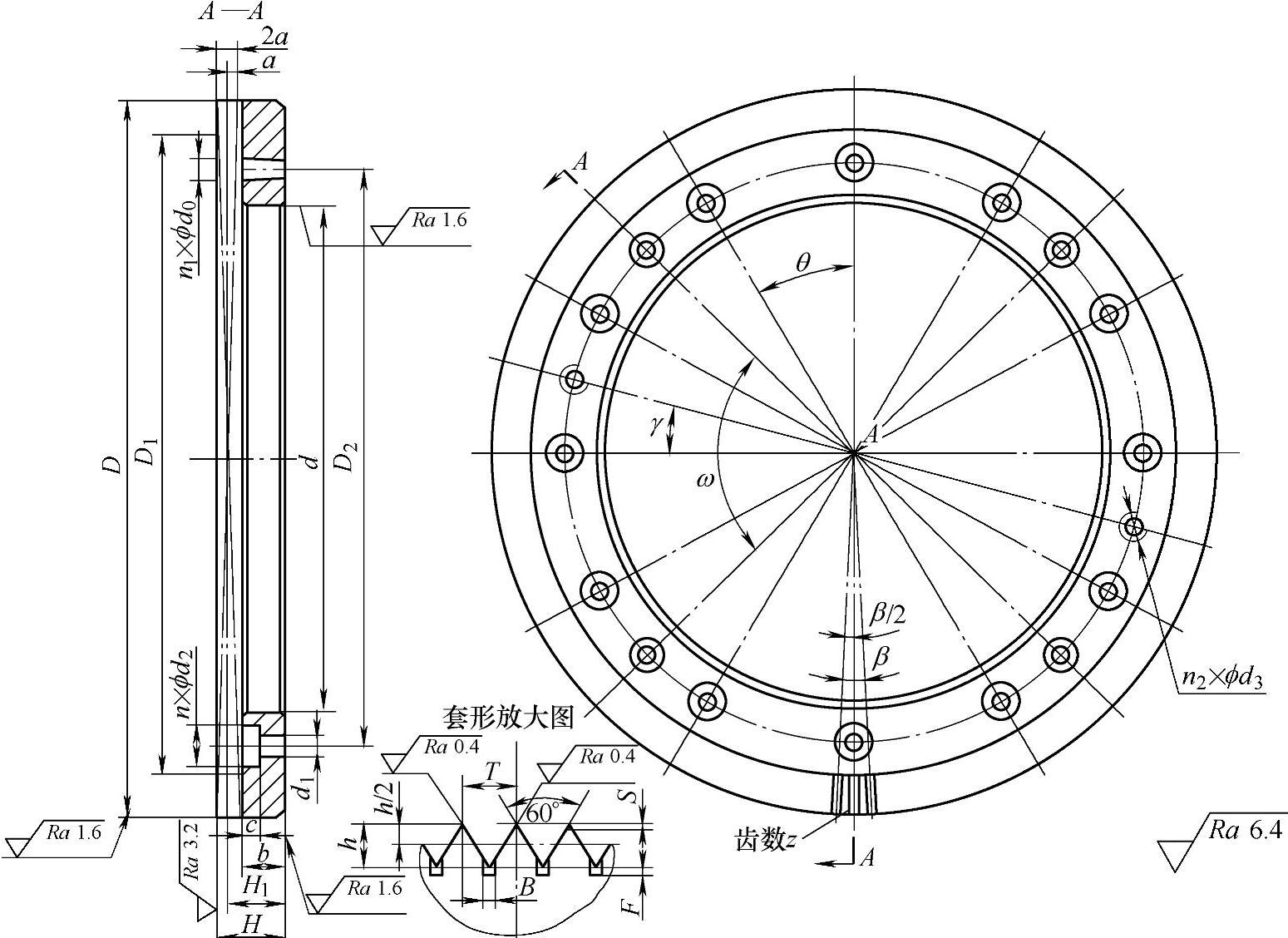

齿盘定位多采用一对直齿齿盘分度,图2-90所示为一对直齿齿盘,压力角 一般为30°或45°,也可取α0=50°~60°。图2-91所示为齿盘的结构和齿形,齿盘的主要参数按表2-45确定。

一般为30°或45°,也可取α0=50°~60°。图2-91所示为齿盘的结构和齿形,齿盘的主要参数按表2-45确定。

图2-91 齿盘的结构

表2-45 齿盘参数的确定(参照图2-91)

注:表中未列出参数按设计需要确定。

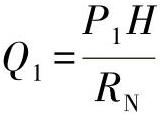

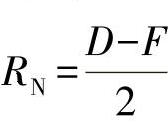

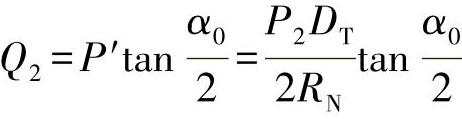

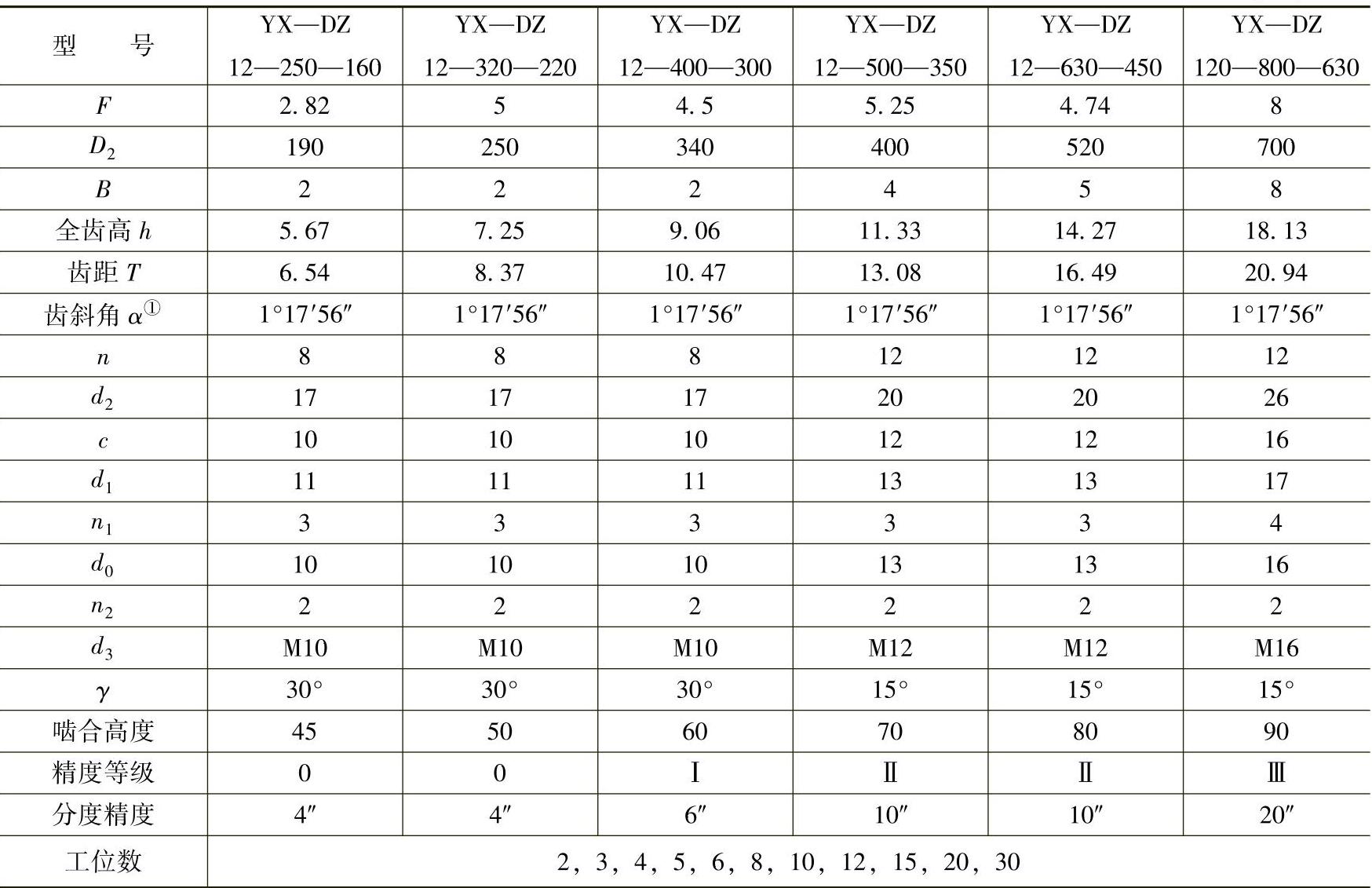

图2-92所示为齿盘所需锁紧力的计算图,当转盘承受径向切削力P1时,锁紧力为

式中 H——P1至Z点之间的距离,H=H1+H2;

RN——齿盘啮合圆半径, 。

。

当转盘承受切向切削力P2时,锁紧力为

式中 DT——转盘直径;

α0——压力角。

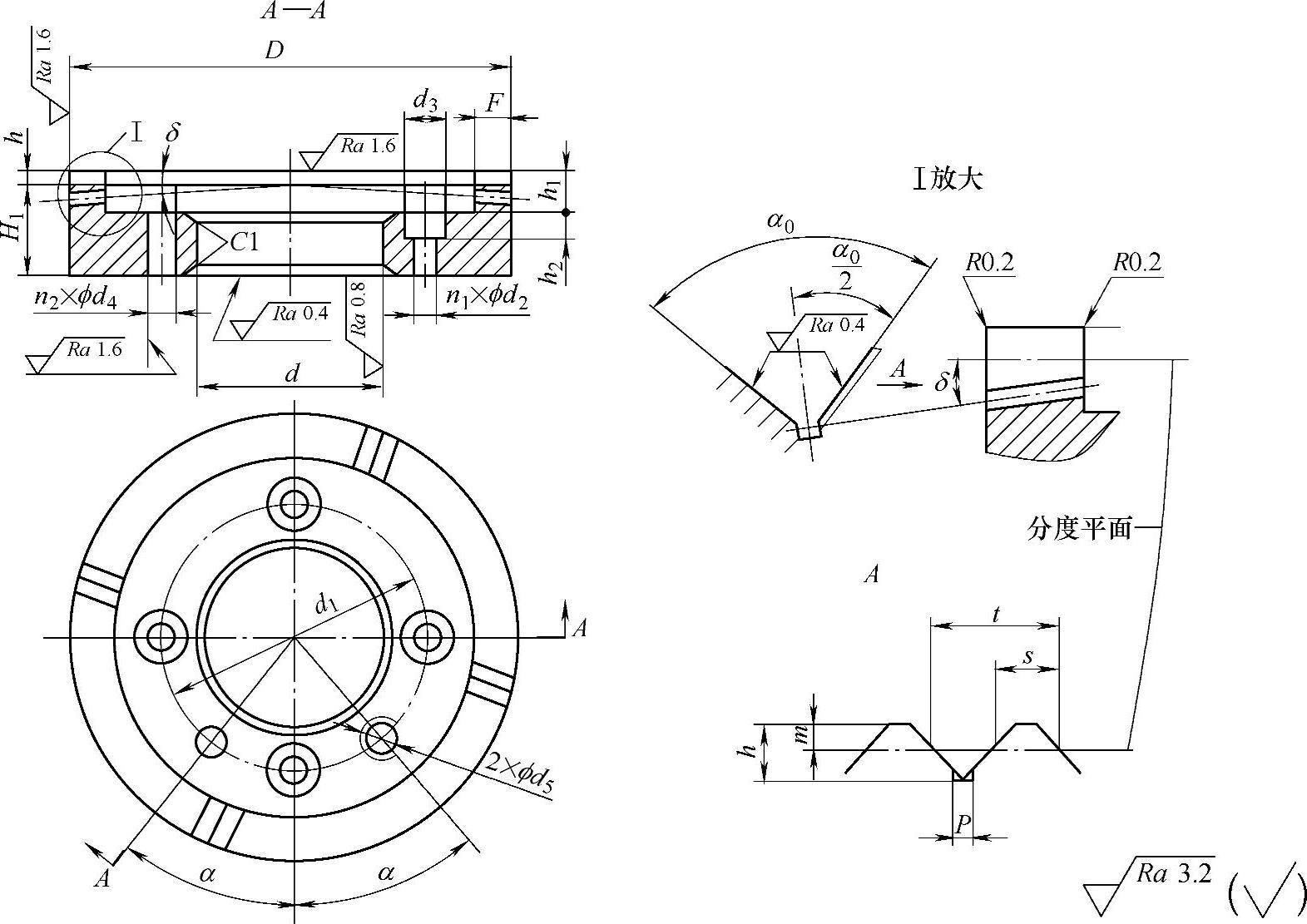

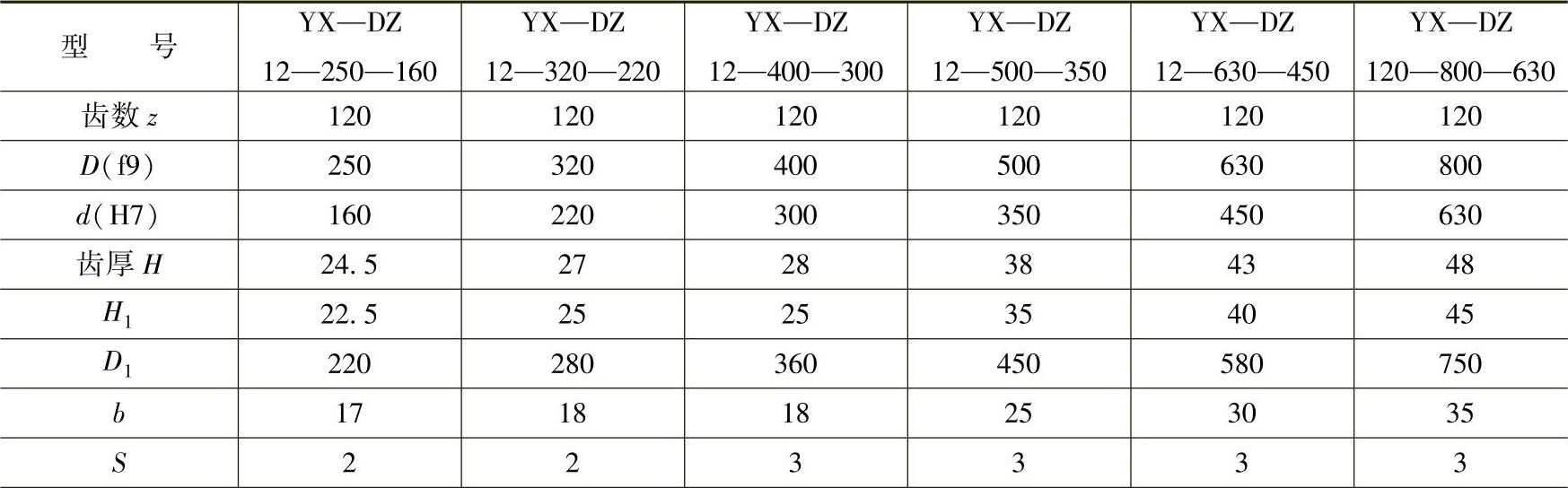

表2-46列出YX—DZ系列部分直齿齿盘的规格、主要尺寸和精度,齿盘如图2-93所示。

图2-92 齿盘所需锁紧力计算图

表2-46 YX—DZ系列直齿齿盘的部分规格、主要尺寸和精度 (单位:mm)

(续)

注:1.d—连接螺钉孔;d0—销孔;d1—拆卸螺钉孔。

2.表中参数如图2-93所示。(https://www.daowen.com)

①齿斜角α在图中未注出。

图2-93 YX—DZ系列直齿齿盘

对齿盘的主要技术要求:

①齿盘下端面平面的平面度不大于0.02mm。

②齿盘定位孔(直径为d)对下端面的垂直度误差不大于0.006mm。

③齿盘外径D表面对定位孔轴线的跳动不大于0.01mm。

④任意相邻齿距误差不大于5″,任意两齿累积齿距误差不大于5″。

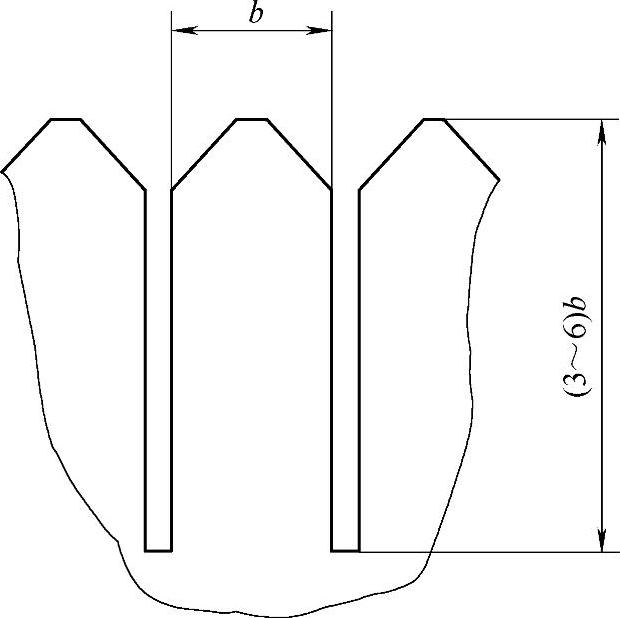

图2-94 弹性齿形

以上介绍的齿盘,其齿是刚性的,若采用图2-94所示的弹性齿(H=3b为半弹性的,H=6b为弹性的),则精度可比采用刚性齿提高2~3倍,累积角度误差达±(0.1″~0.2″),重复定位误差达±0.03″。[2]

一般齿盘的材料采用40Cr,齿部淬硬45~50HRC;如果采用弹性齿;齿盘材料也可采用45钢,调质硬度为25~28HRC,正火稳定性处理。

采用齿盘定位可均化误差,提高定位精度和长期保持精度,其结构简单,易于实现多种分度。采用齿盘定位,要求加工出合格的齿盘,其粗加工在伞齿轮刨床上进行,上、下两齿盘应进行对研:研磨时两齿盘一方面不停地做轴向运动(啮合和脱开),上下两齿盘每啮合一次后,上齿盘抬起转动一个齿再啮合,研磨一对齿盘约需20h。通过对研纠正粗加工时的误差,然后用涂色法检查,当啮合齿数达到总齿数百分比(例如90%以上)和每个齿啮合面积达到的百分比(例如75%以上)达到要求时,才认为齿盘合格。

设计和应用齿盘定位回转工作台应注意下列事项:

①由于上、下齿盘有脱开和落下动作,在工作台底座上应有气孔,否则会产生吸排气噪声。

②用齿盘定位时,工作台中心回转部分轴与孔的间隙应适当,既不影响齿盘定位,又不能间隙过大,致使齿盘抬起时产生较大的倾斜。

③虽然齿盘定位精度主要由齿盘精度决定,但对各组成部分的精度也有严格要求。例如转盘平面的平面度、平直度和对底面的平行度一般在0.02mm内,高精度的为0.005~0.01mm,否则也会影响分度精度。

④转盘与底座之间应有防尘密封圈。

⑤装配时要精心清理和充分防尘,对每个齿逐个仔细清除灰尘,如使用压缩空气,应防止由于振动使灰尘附着在齿面上,否则对精度影响较大。

除上述各种类型回转工作台外,还有数控回转工作台,它是数控机床和加工中心的附件,一般分度精度为±(30″~20″),重复精度为7″~5″(分度盘直径为250~630mm)。

4.回转工作台的精度分析、若干性能和相关计算

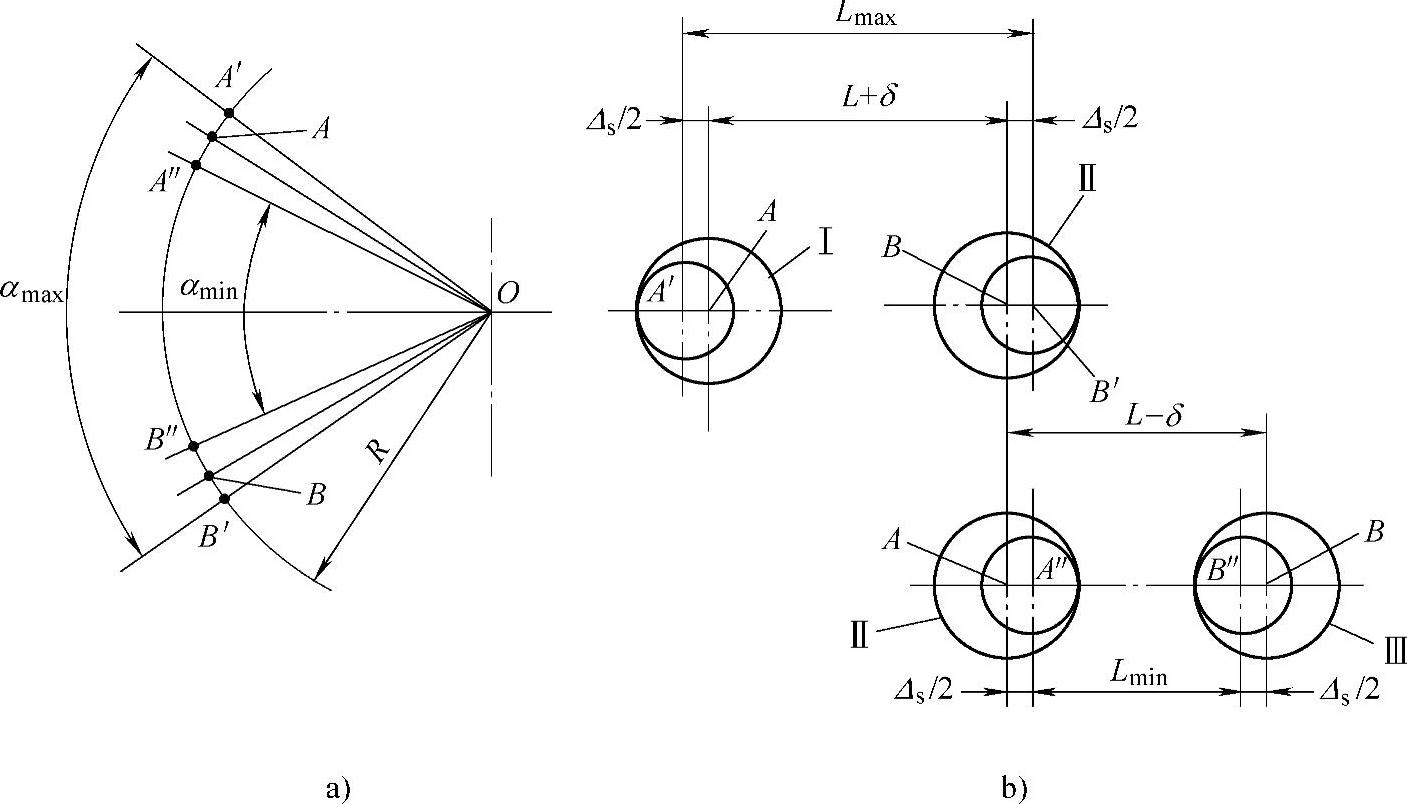

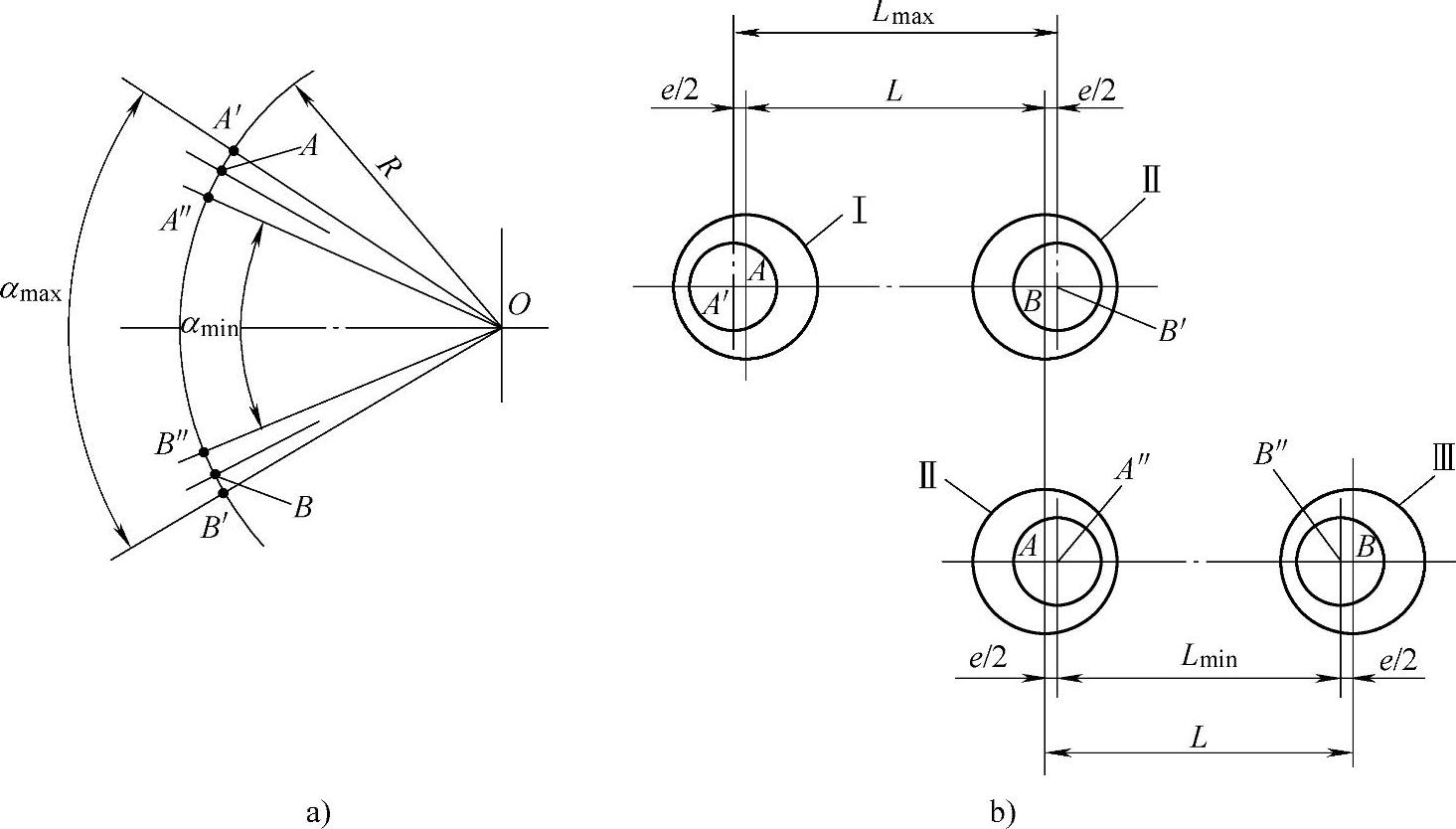

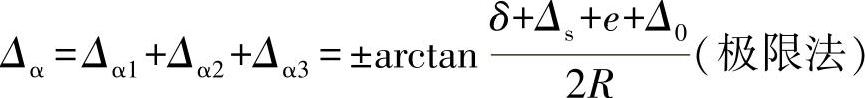

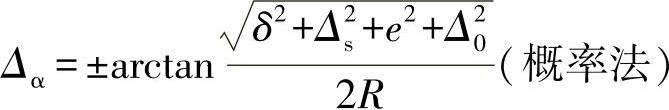

(1)回转工作台的精度分析 对在夹具中应用较多、具有代表性的圆柱销定位回转工作台的精度分析见下文(图2-95)。

圆柱销定位回转工作台分度误差主要与定位销与定位套内孔之间的间隙Δs、转盘上两相邻分度孔(安装定位套的孔)中心距对公称尺寸的误差δ有关;其次是定位套外圆与内孔的同轴度误差ϕe和回转工作台中心回转部分轴与孔的间隙Δ0。

①当Δ0和e为零时,分析Δs和δ对分度误差的影响,图2-95所示为分度时产生最大极限误差时的情况。

图2-95 圆柱销定位回转工作台分度精度分析(一)

当转盘第一次分度时,定位销从Ⅰ孔转为插入Ⅱ孔,转盘上的Ⅰ孔和Ⅱ孔的中心距为最大(L+δ),分度时定位销在Ⅰ孔时与定位孔在左侧接触,而在Ⅱ孔时与定位孔右侧接触,如图2-95b所示。当转盘第二次分度时,情况刚好相反,这时转盘上的Ⅱ孔和Ⅲ孔的中心距为最小(L-δ),分度时定位销分别在Ⅱ孔的右侧和Ⅲ孔的左侧。

由图2-95b得

Lmax=L+δ+Δs

Lmin=L-δ-Δs

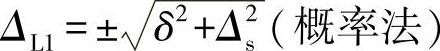

在半径R上分度误差的线性值为

ΔL1=Lmax-Lmin=2(δ+Δs)=±(δ+Δs)(极限法)

或

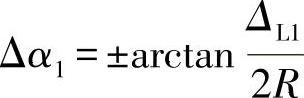

角度定位误差为

②当Δs和δ为零时,分析定位套外圆对内孔同轴度偏差ϕe对分度误差的影响。

图2-96所示为分度时由于ϕe值产生最大极限误差的情况。

当转盘第一次分度时,定位销从Ⅰ孔转为插入Ⅱ孔,这时两定位套内孔与外圆的偏心量 使两定位套内孔的中心距增大为(L+e)。当转盘第二次分度时,情况刚好相反,两定位套孔的中心距为(L-e)。

使两定位套内孔的中心距增大为(L+e)。当转盘第二次分度时,情况刚好相反,两定位套孔的中心距为(L-e)。

由图2-96b得

Lmax=L+e

Lmin=L-e

图2-96 圆柱销定位回转工作台分度精度分析(二)

在半径R上分度误差的线性质

ΔL2=Lmax-Lmin=2e=±e(极限法)

或

角度定位误差为

③当Δs、δ和e均为零时,回转工作台中心回转部分轴与孔的间隙Δ0对分度误差的影响是使转盘产生分度误差

综上所述,圆柱销定位回转工作台角度分度误差为

或

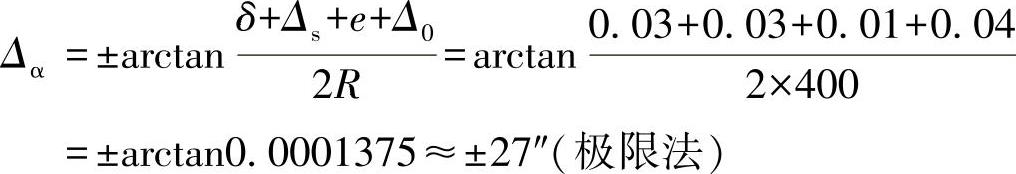

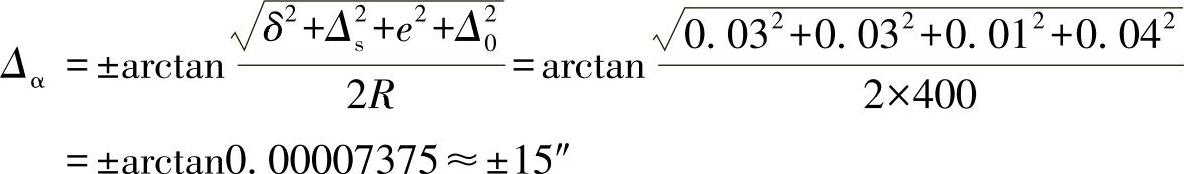

例如,如已知分度圆半径R=400mm;定位套内孔与定位销的尺寸和配合为ϕ25H7/g6,则Δs=0.007~0.041mm,取Δs=0.03mm;定位套内孔对外圆的同轴度ϕe=ϕ0.01mm;转盘上两相邻安装定位套孔中心距公差δ=±0.03mm;回转工作台中心回转部分轴孔的间隙Δ0=0.03~0.05mm,取Δ0=0.04mm,则回转工作台角度分度误差为

或

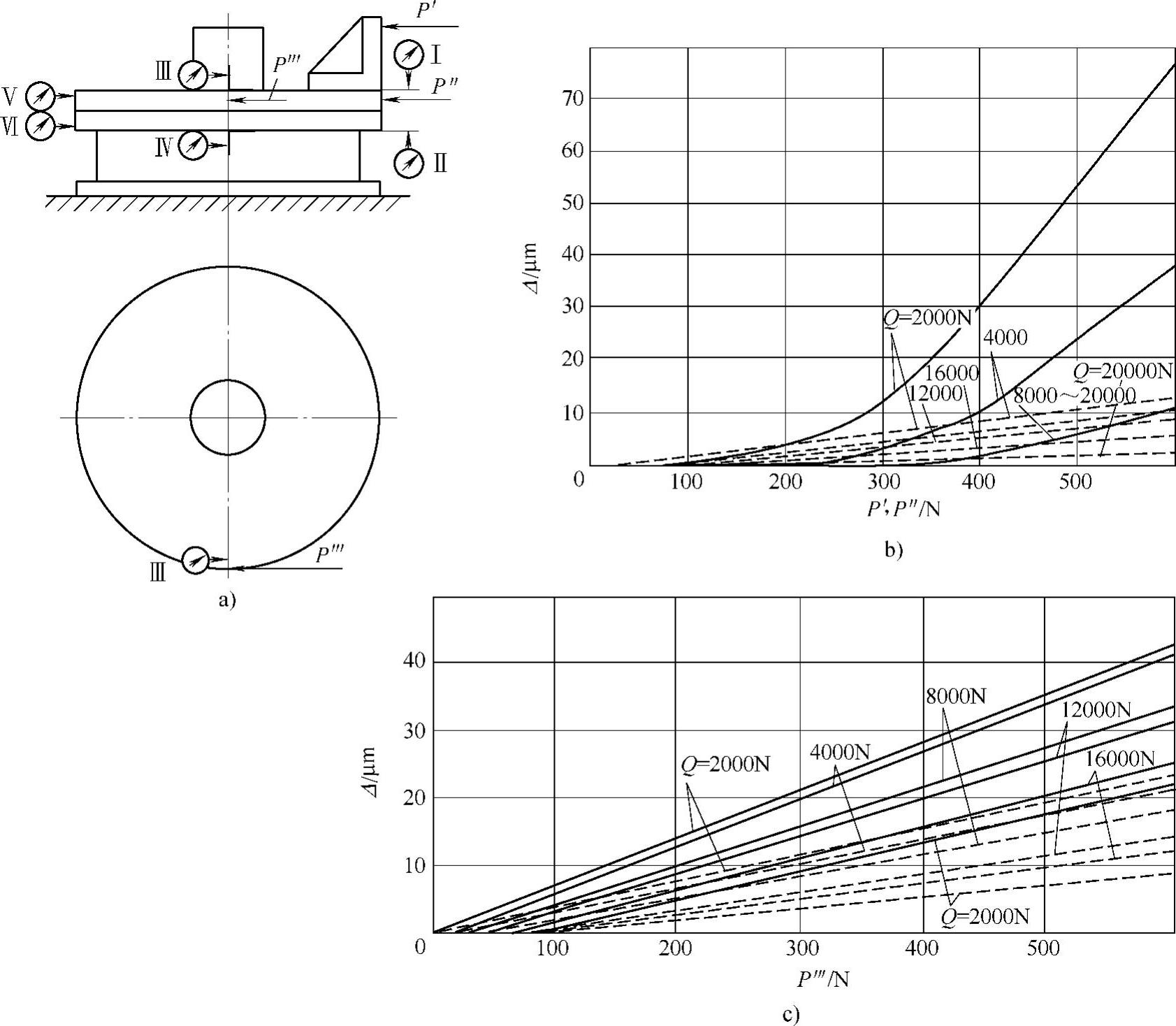

(2)在外力作用下回转工作台转盘的位移 在切削力作用下,由于定位件和中心轴部件间存在间隙,以及由于有弹性变形,使转盘相对工作台本体产生位移和弹性变形。对回转工作台进行试验分析如图2-97a所示,用P′力确定转盘相对回转导轨的位移(压偏),由千分表Ⅰ和Ⅱ测量;用P″力确定转盘的径向位移,由千分表Ⅲ和Ⅳ测量;用P‴力确定工作台定位组件的位移,由千分表Ⅴ和Ⅵ测量(定位组件即转盘定位销部分)。

图2-97 回转工作台受力位移试验

试验结果如图2-97b所示,该图表示转盘在不同轴向夹紧力Q时转盘相对回转导轨的位移、转盘的径向位移与载荷的关系。没有夹紧时,即只在转盘重力(2000N)的作用下,转盘相对回转导轨的最大位移为0.076mm;而当夹紧转盘时(从Q=8000N开始),位移为0.01mm。由图可知,当夹紧转盘的力超过8000N时,转盘的刚度不再提高(如图2-97b中的实线)。

当没夹紧转盘时,转盘的最大径向位移为0.013mm,而当夹紧力为16000N时,位移没有增大(如图2-97b中的虚线)。

由试验结果还可知,采用双圆柱销定位的转盘,定位组件的位移比单圆柱销转盘的位移小,如图2-97c所示,实线表示单定位销的转盘,虚线表示双定位销的转盘。单圆柱定位销转盘不夹紧时,定位组件在P‴力作用下位移(压偏量)为0.042mm,而双圆柱定位销转盘为0.02mm;而在最大夹紧力为20000N时,单圆柱定位销转盘的位移为0.02mm,双圆柱定位销转盘的位移为0.009mm。这说明夹紧转盘使定位组件的位移减小了一半。

由试验可得到下列结论:工件的精加工应靠近定位组件的位置;当多工位加工时,切削合力应通过精加工工位;工件在夹具上的位置应尽量靠近转盘中心;采用双定位销是提高分度精度的一种有效方法。

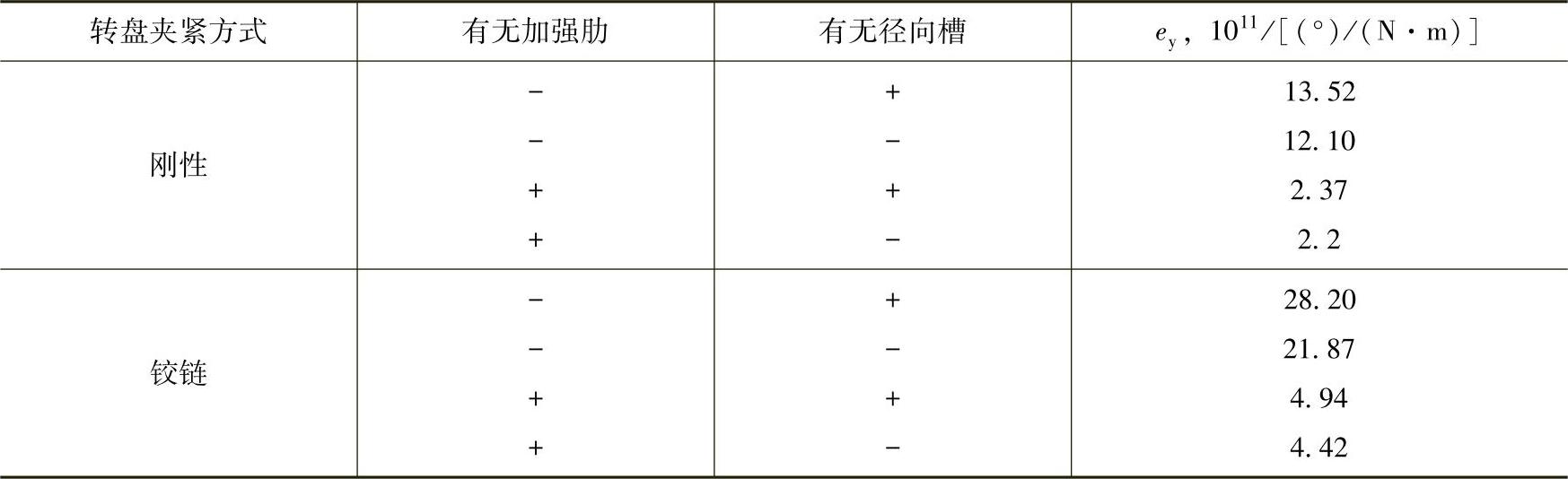

(3)回转工作台的结构性能 表2-47列出一种回转工作台(转盘半径600mm,转盘厚度为50mm,有加强的转盘肋的数量为8,肋的厚度为30mm)的角度挠性ey计算值。

表2-47 ϕ1200mm回转工作台角度挠性计算值

由表2-46可知,铰链夹紧转盘时的角度挠性大约是刚性夹紧转盘的2倍,在转盘上有无径向槽,对挠性的影响不大,无加强肋时的挠性是有加强肋时的5倍。

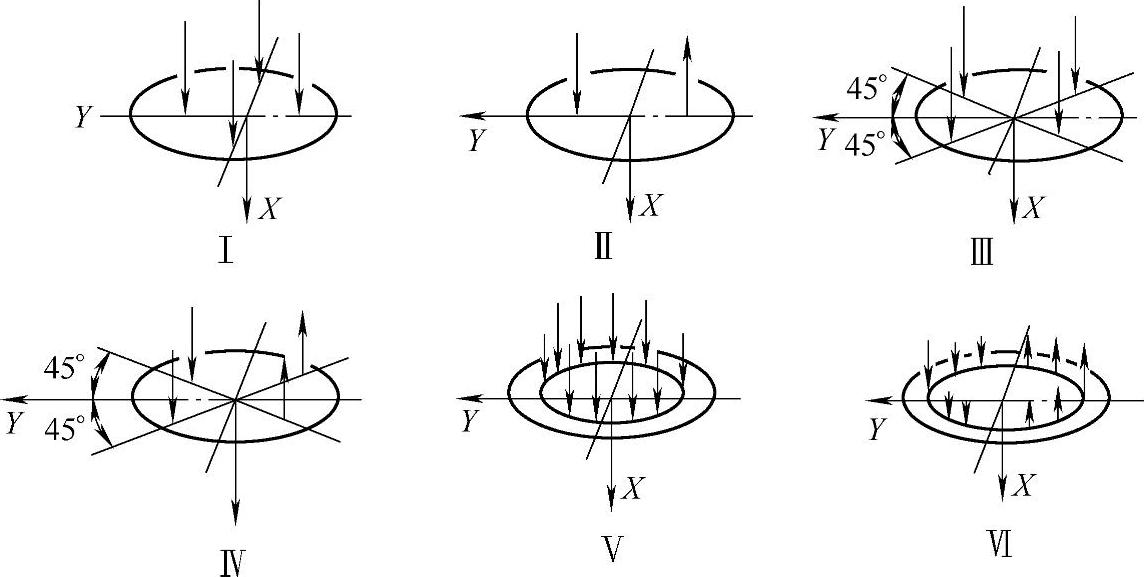

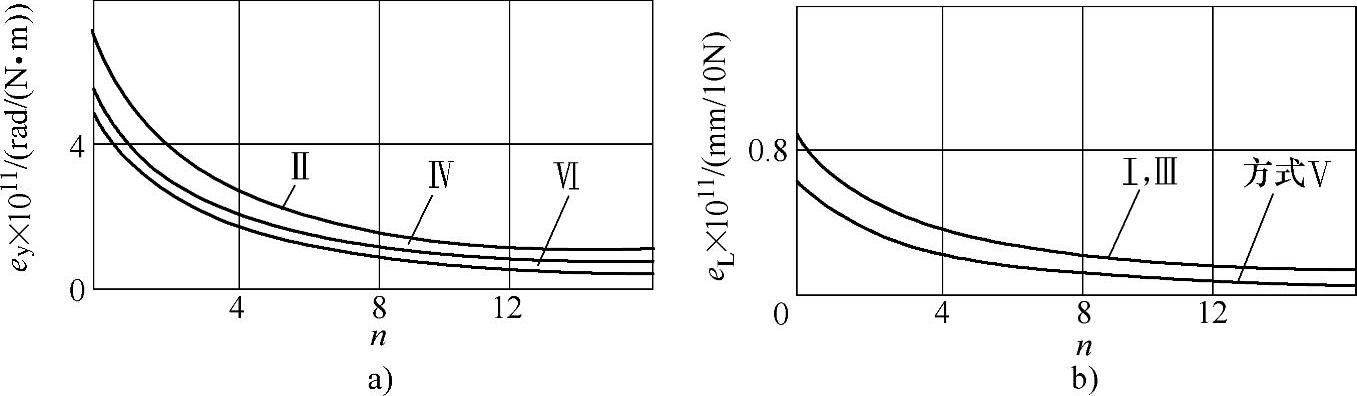

在各种夹紧力方向(图2-98)下,转盘的角度挠性ey和线挠性eL与加强肋数量n的关系见图2-99a和b。夹紧方式Ⅰ、Ⅲ、Ⅴ夹紧力方向一致,其他方式夹紧力方向不同。[38]

图2-98 在回转工作台上夹紧力方向的几种方式

在中心有加强轮毂的转盘,其总刚度能提高13%。由计算和试验分析可知:转盘中心加强轮毂的直径不小于转盘直径的40%,转盘的厚度与其外圆直径之比为0.06~0.15,转盘圆周有6~10个厚度为10~30mm、高度为100~150mm的加强肋,直径为500~3000mm转盘的刚度不小于100N/μm。

图2-99 不同夹紧力方向(按图2-98)下,转盘角度和线挠性与加强肋数量的关系

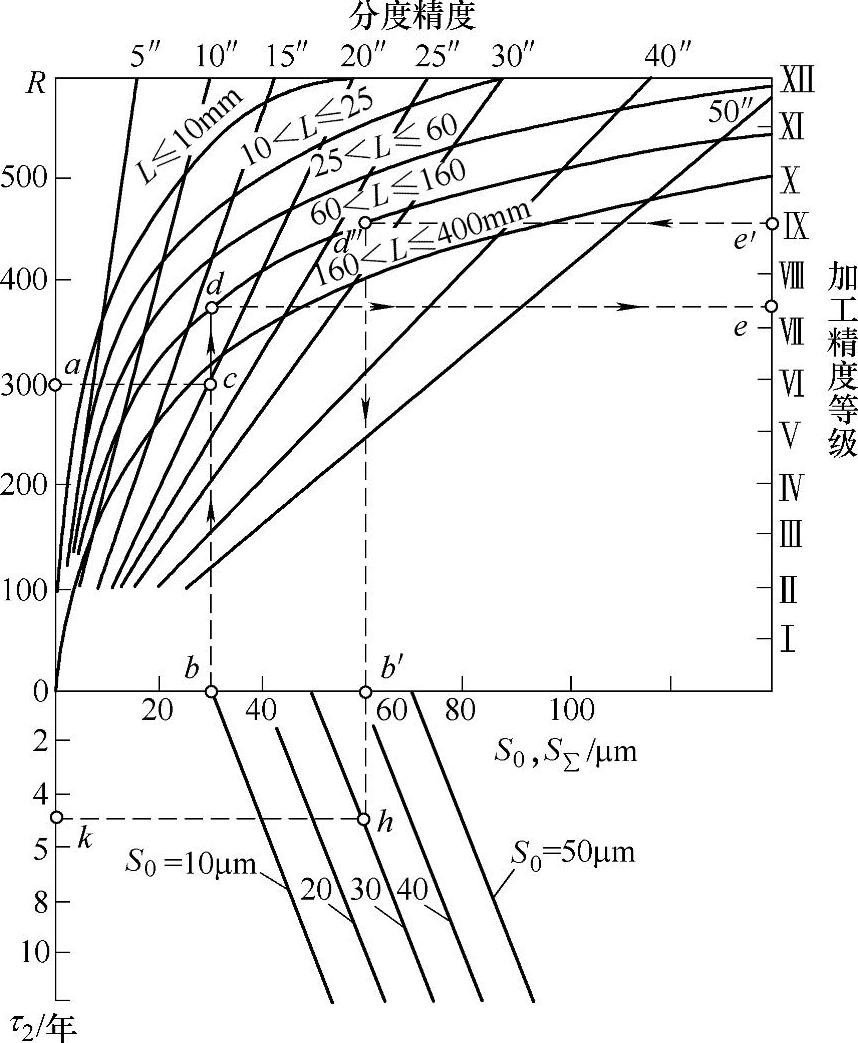

(4)回转工作台的使用期限 回转工作台定位孔与定位销之间的极限间隙为

SΣ=S0+S1+S2

式中 S0——定位孔与定位销之间的初始间隙;

S1和S2——定位孔与定位销在磨合期τ1和磨损期τ2增加的间隙值

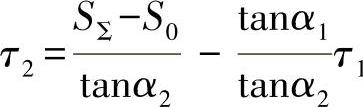

由图2-100可得:

S1=τ1tanα1;S2=τ2tanα2

图2-100 定位孔与定位销间隙随时间的变化

τ1、tanα1和tanα2由试验得到。试验时定位销的材料为20CrMnTi,定位套的材料为20Cr,高精度回转工作台采用12CrNi3,表面硬度为59~62HRC。

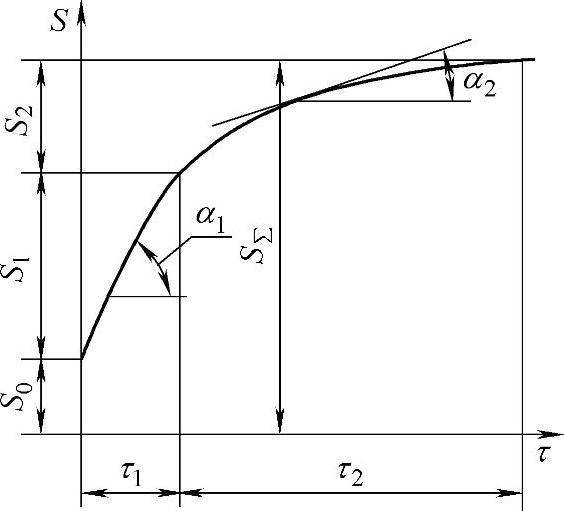

图2-101 根据加工精度确定回转工作台的使用期限

图2-101所示的计算图可确定定位销组件的使用期限,而回转工作台的使用期限主要与定位销组件的使用期限有关。[51]

图中纵坐标R表示工作台中心到被加工表面的距离;横坐标表示定位孔与定位销的间隙S0和SΣ;各斜线表示分度精度为5″~50″;各曲线用于确定精度等级(根据S0),或确定SΣ(根据被加工孔轴线对定位面的垂直度或平行度的精度等级Ⅰ~ⅩⅢ)。

图2-101应用示例:已知定位孔与定位销的初始间隙S0=30μm,钻孔中心至工作台中心的距离R=300mm,钻孔长度L=80mm,被加工孔轴线对工件定位面的垂直度极限偏差为Ⅸ级精度,确定使用期限。

首先根据R=300mm和S0=30μm,作直线bc和ac,得交点c,c点在分度误差为20″的斜线上。延长直线bc,与曲线(60mm<L<160mm)相交于d点;由d点作平行线得e点,e点位于Ⅶ和Ⅷ之间,说明S0=30μm可保证加工精度等级在Ⅶ~Ⅷ范围内。

工件钻孔要求的精度等级为Ⅸ级,由e′点作平行线交曲线(60mm<L<160mm)于d′点,由d′作垂直线得b′点,在横坐标上得SΣ=60μm。延长d′b′与S0=30μm的斜线相交于h点,再由h点作水平线,与纵坐标下面相交于k点,得回转工作台定位组件的磨损期限τ2=4.7年。

由试验得τ1=0.8年(磨合期限),所以回转工作台定位销组件的使用期限为5.5年。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。