一般采用与机床配套的前、后顶尖和外购标准顶尖,必要时设计专用顶尖。表2-34~表2-38分别列出了固定内拨顶尖、夹持式内拨顶尖、外拨顶尖、固定内锥孔顶尖和夹持式内锥孔顶尖的规格尺寸。

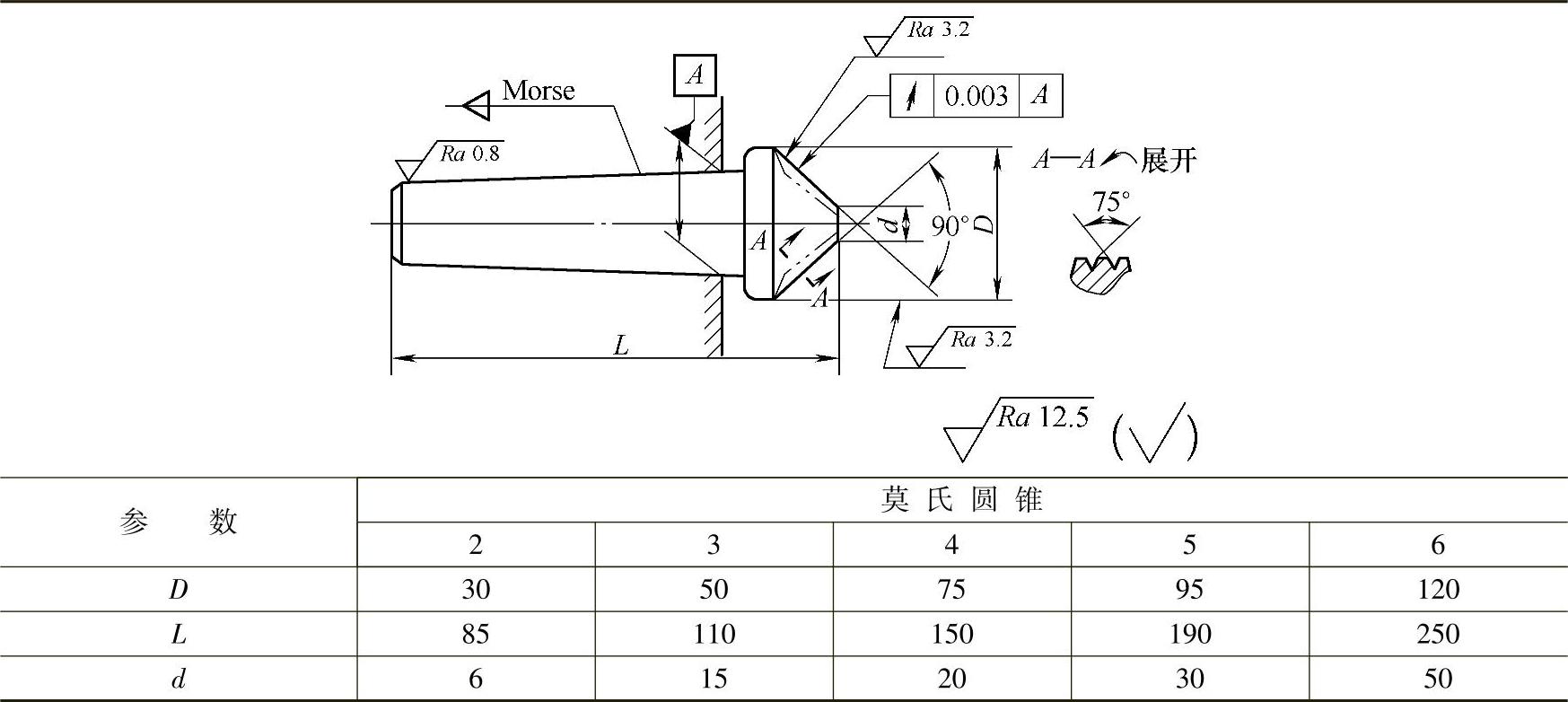

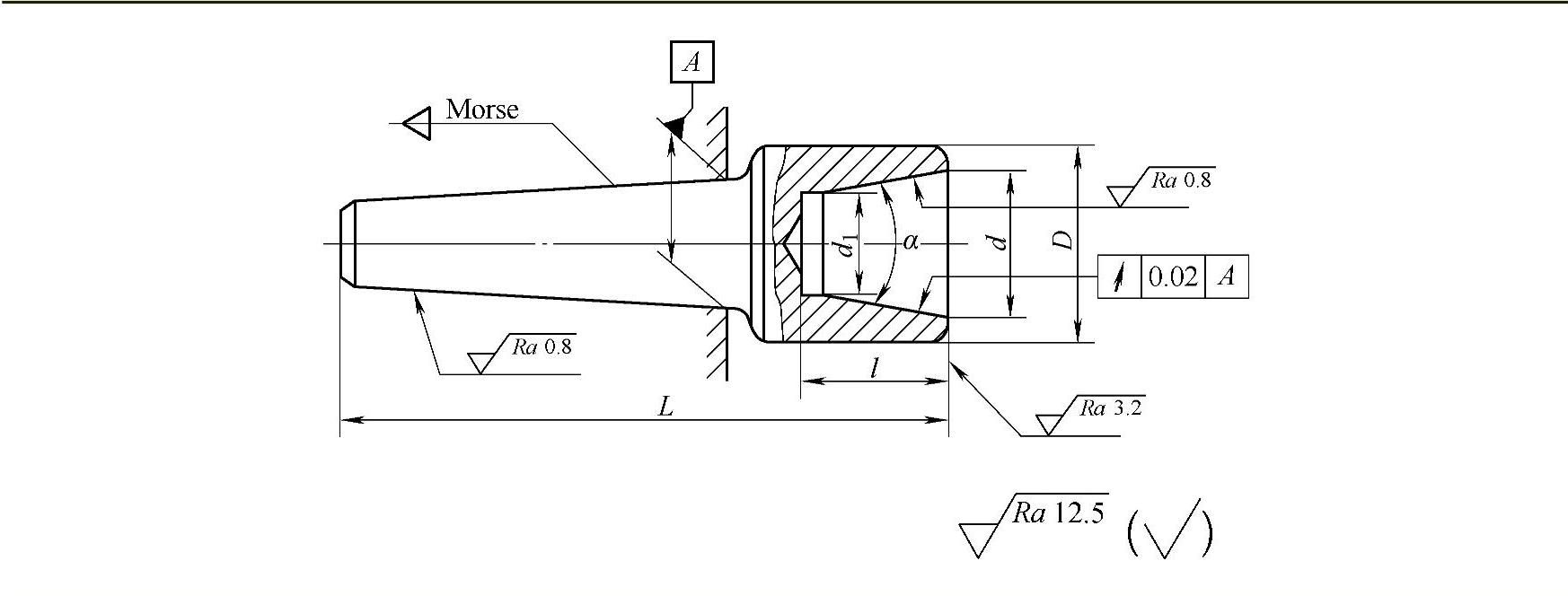

表2-34 固定内拨顶尖的规格尺寸 (单位:mm)

注:1.本表符合JB/T 10117.1—1999。

2.材料为T8,热处理硬度为55~60HRC,锥柄部硬度为40~45HRC。

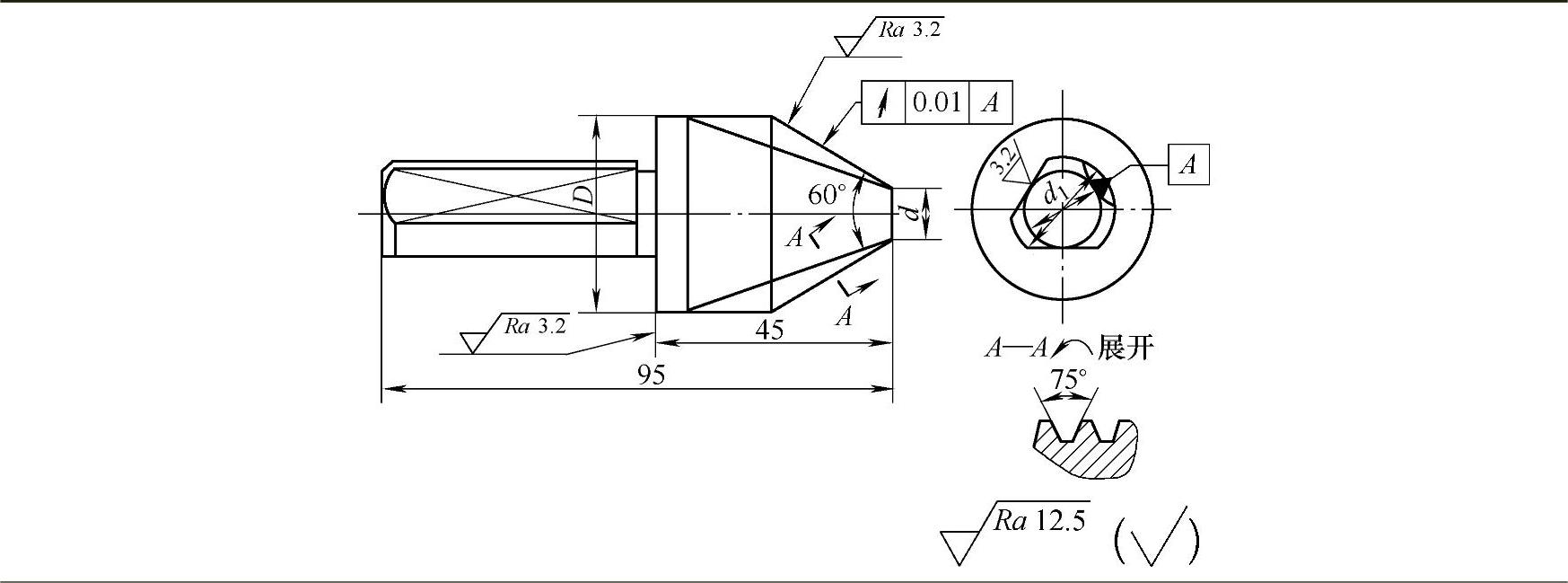

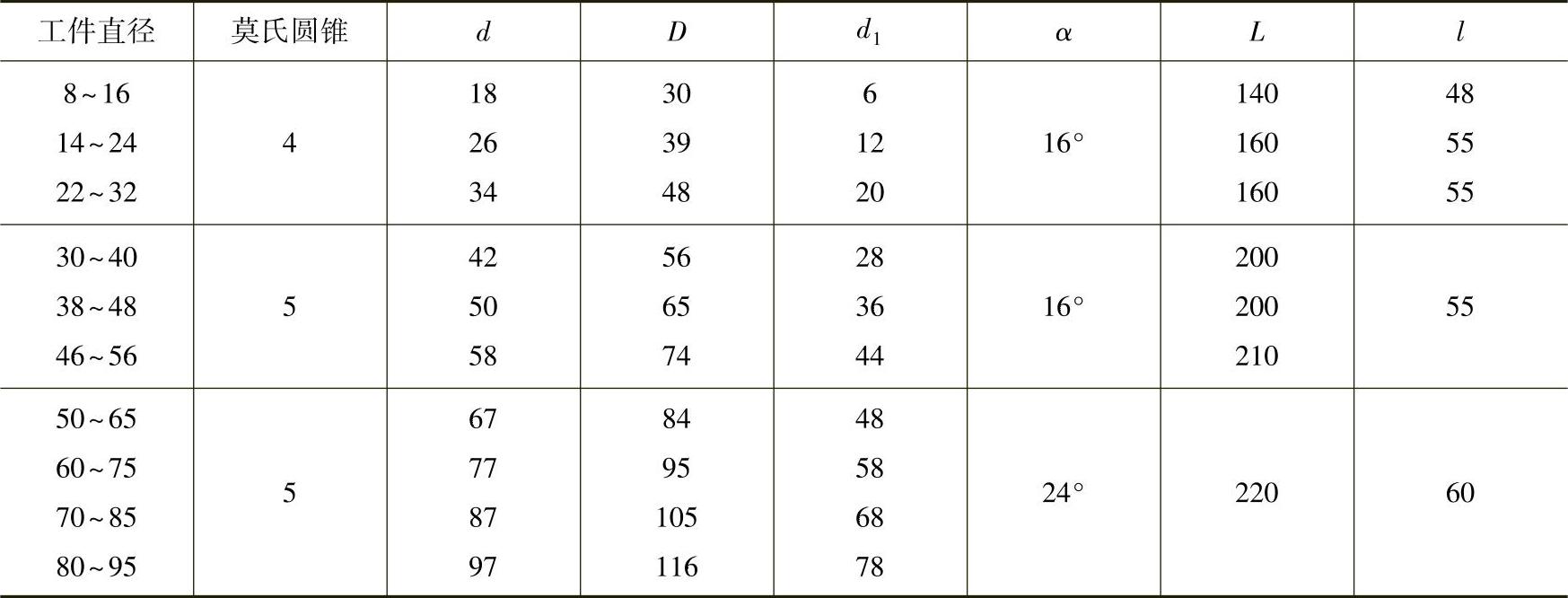

表2-35 夹持式内拨顶尖的规格尺寸 (单位:mm)

(续)

注:1.本表符合JB/T 10117.2—1999。

2.材料为T8A,热处理硬度为55~60HRC。

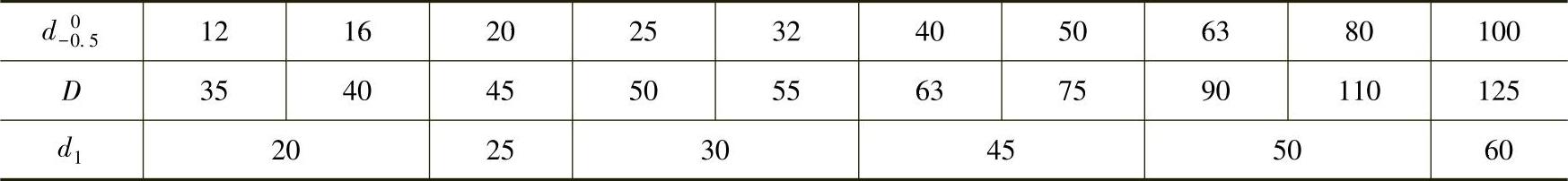

表2-36 外拨顶尖的规格尺寸 (单位:mm)

注:1.本表符合JB/T 10117.3—1999。

2.材料为T8,热处理硬度为55~60HRC,锥柄部硬度为40~45HRC。

表2-37 固定内锥孔顶尖的规格尺寸 (单位:mm)

(续)

注:1.本表符合JB/T 10117.4—1999。

2.材料为T8,热处理硬度为55~60HRC,锥柄部硬度为40~45HRC。

表2-38 夹持式内锥孔顶尖的规格尺寸 (单位:mm)

注:1.本表符合JB/T 10117.5—1999。

2.材料为T8,热处理硬度55~60HRC。

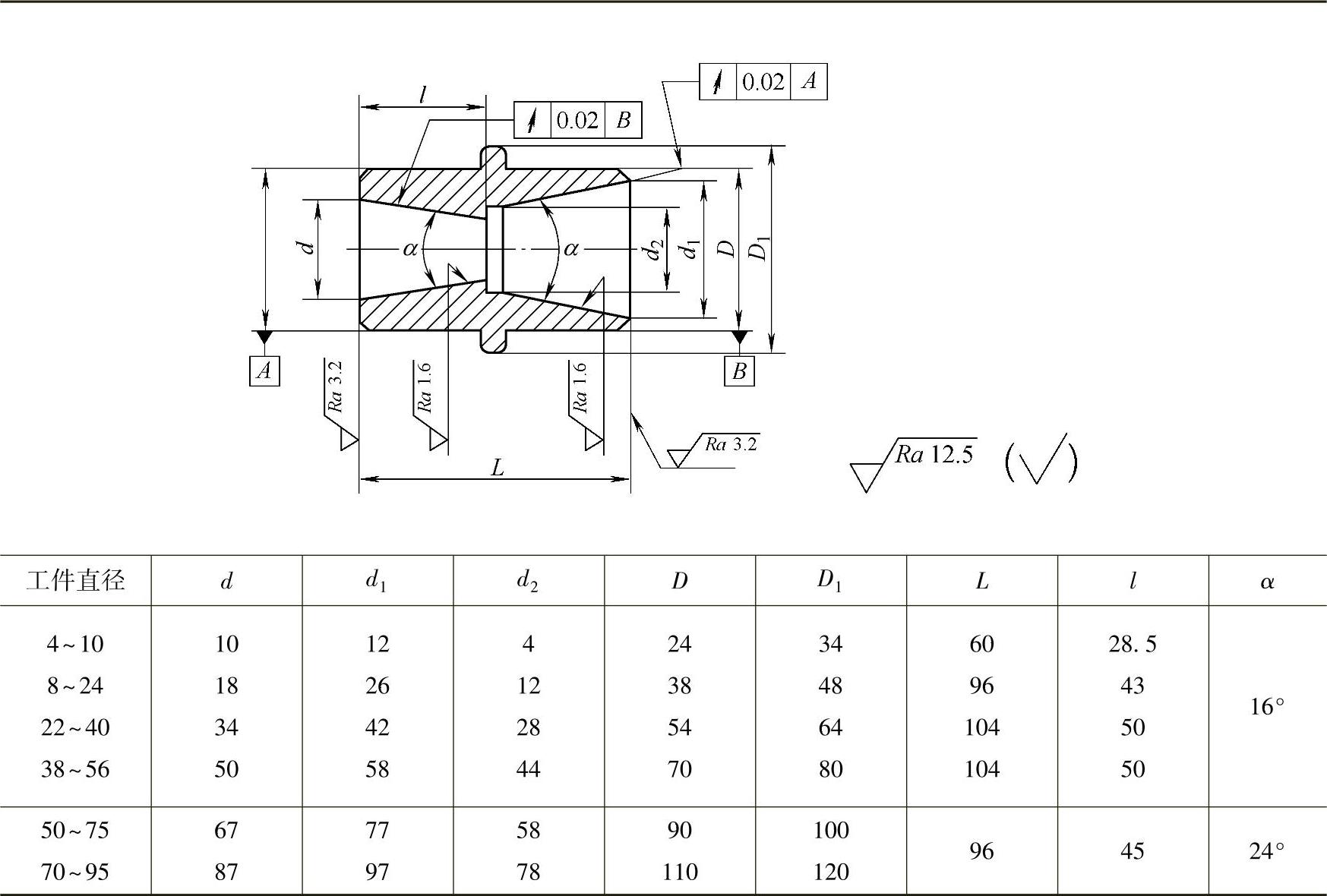

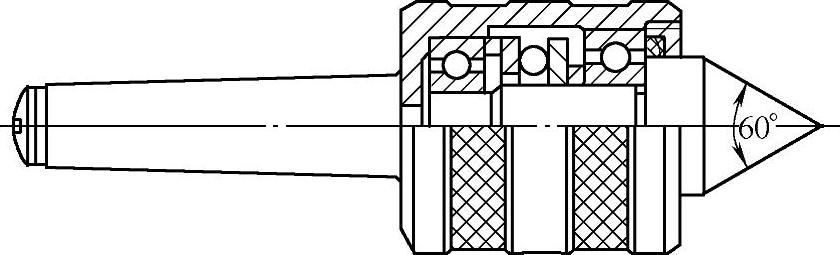

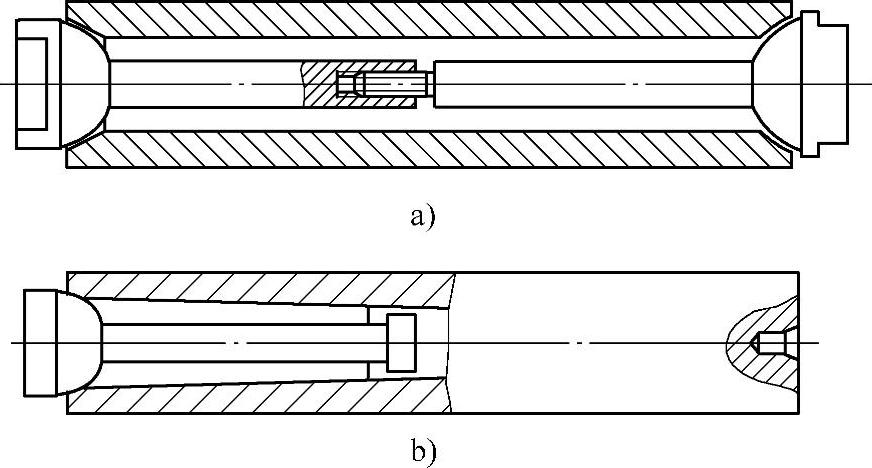

图2-59所示为一般回转顶尖的结构,其精度为0.005mm。

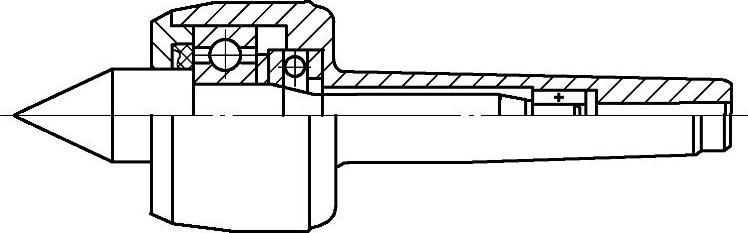

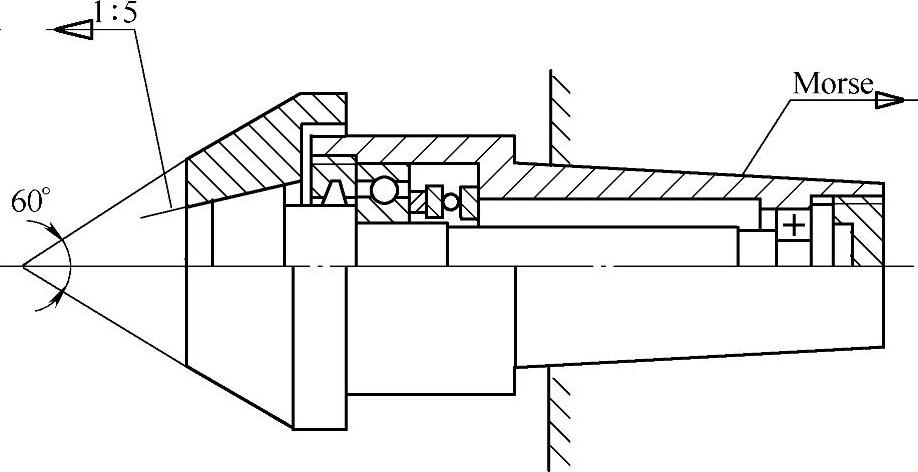

图2-60所示为加强回转顶尖的结构,该顶尖刚性高,用于粗车时可提高切削用量,其精度为0.010~0.015mm。

图2-59 回转顶尖

图2-60 加强回转顶尖

图2-61 伞形回转顶尖

图2-61所示为一种用于空心工件的伞形回转顶尖的结构。

工件以两中心孔定位应用的一般情况如下:

小型和中型工件用两固定顶尖定位(普通精度径向圆跳动公差为0.010~0.015mm,高精度径向圆跳动公差为0.005~0.007mm);当靠近尾座加工工件端面时,后顶尖采用半顶尖,以利于散热;重型工件高速切削时,后顶尖采用回转顶尖,其精度低于固定顶尖。

套类工件以中间孔两端锥面定位,前顶尖开槽,后顶尖用光面回转顶尖,加工时不用卡箍带动工件,加工整个外圆表面和端面。但采用开槽顶尖时,工件的定位锥面只能用一次,因为使用后锥面受到损坏,如多次利用加工精度低(径向圆跳动公差达0.5mm)。

对小直径工件,采用内锥顶尖精加工时,可不用卡箍带动工件。当需要时(例如自动加工时),采用轴向浮动的前顶尖,使工件按端面定位,可保证工件的轴向加工精度。

采用普通顶尖加工轴类工件时,同时需要用卡箍或拨盘带动工件转动,其缺点是装卸工件费时间和不能对卡箍夹持部位进行加工。前顶尖采用带拨动功能的浮动顶尖可克服上述缺点。

下面介绍几种顶尖的结构。

通常后回转顶尖做成轴承式的,采用多个轴承结构较复杂,会使顶尖的刚度降低;而当定位表面有缺陷时,其定位误差比固定顶尖大。

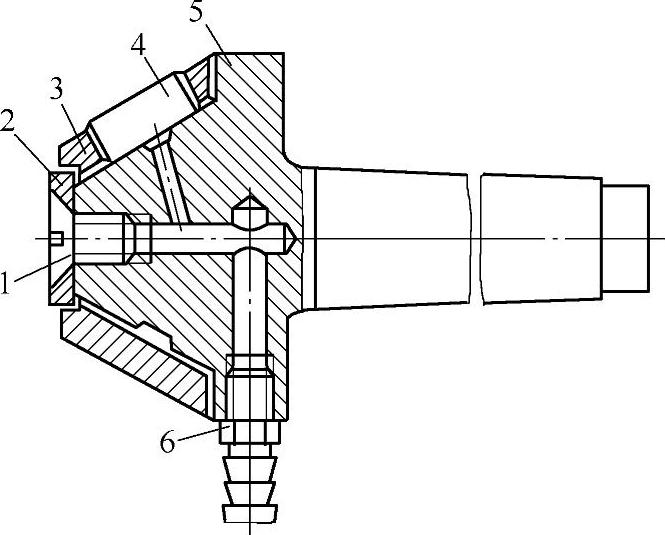

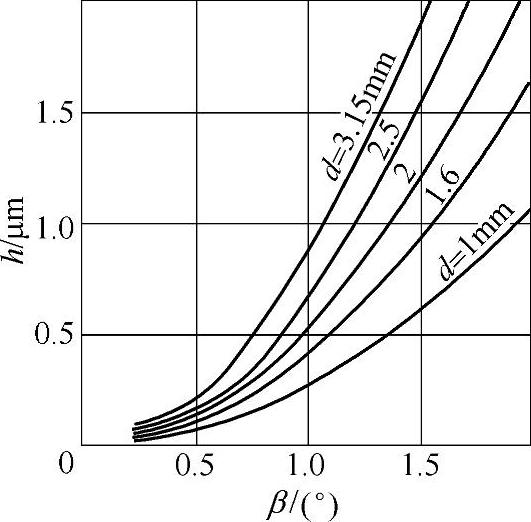

对图2-62所示的后回转顶尖(用于工件以内孔的倒角定位)的试验表明,该回转顶尖的刚性和使用期限与固定顶尖相当,而其定位精度比固定顶尖高。例如在外圆磨床上加工一工件,用固定顶尖时,其径向圆跳动公差为0.06mm,而用图2-62所示的回转顶尖时,径向圆跳动公差为0.03mm。加工时通过管接头6向滚柱接触区间提供冷却润滑液。(https://www.daowen.com)

加工时,工件内孔倒角面放在滚柱上,工件开始旋转时,滚柱将工件内孔锥面上的缺陷和毛刺清除,提高了定位精度。

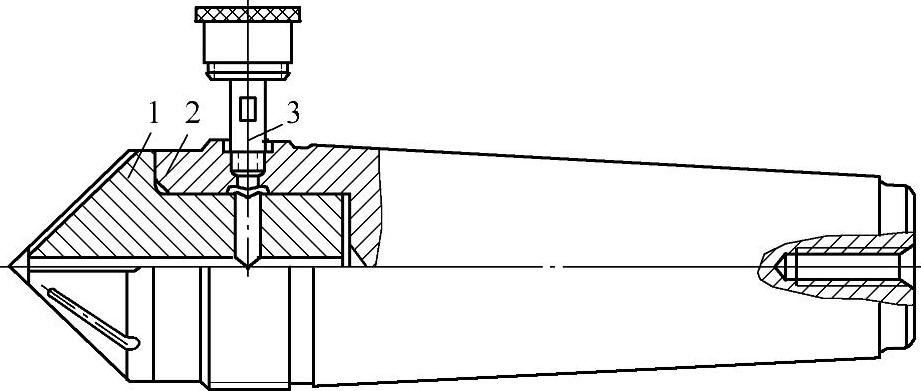

为在大型磨床上磨削冷轧滚压机的轧辊或其他大型工件,设计和应用了图2-63所示的固定顶尖。

顶尖1的材料为高速工具钢,顶尖压入本体2内并熔焊,顶尖工作表面用压入注油器润滑。为加快散热,本体和顶尖的外表面镀铜。此外,在顶尖锥面上应有槽,以在磨损和重磨顶尖时保留有镀铜。

图2-62 专用回转顶尖

1—螺钉 2—挡圈 3—保持架 4—滚柱(3个) 5—本体 6—管接头

图2-63 大型工件用固定顶尖

1—顶尖 2—本体 3—注油器

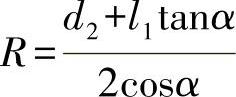

当工件以中心通孔两端倒角锥面定位时,用顶尖直接与工件倒角接触不能加工高精度工件,这是因为加工出高精度锥面(圆度误差小于5μm),沿圆周倒角的深度尺寸保持一致比较困难,而接触面上大的摩擦力对回转轴线的稳定性有影响。为提高以中心通孔两端倒角定位时的磨削精度,可采用球面定位元件,如图2-64所示。

图2-64 两端锥面用球面定位

试验证明,两端锥面用球面定位可达到高的定位精度,磨削加工圆度误差达0.2μm,跳动达2μm。这种方法既可用于工件有大于12mm的通孔(图2-64a)时,也可用于工件一端有较大孔的倒角、另一端有普通的中心孔(图2-64b)时。

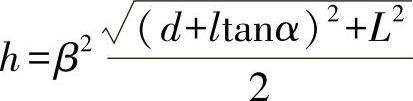

取球面与工件锥面的接触点J在工件倒角长度的中间截面上(图2-65a),半径R按下式计算:

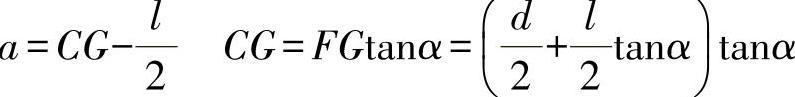

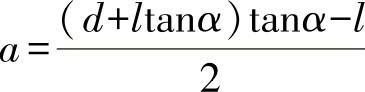

球面元件中心孔的平均半径为FG,由图可知R的中心到中心孔端面的距离为

所以

下面分析球面定位元件的工作情况。

当处于理想情况时,球面元件2的轴线始终与机床顶尖1的轴线O—O重合。实际上,当有倾斜时,球面元件中心孔大端和小端的A和B点(或H和D点)与顶尖不接触,这时球面元件中心孔平均直径的中心产生微量的径向和轴向位移至G′点(图2-65b),其径向位移h与球面元件中心孔轴线倾斜角β的关系式为

图2-65 两端用球面定位的计算分析

1—机床顶尖 2—球面元件 J—接触点

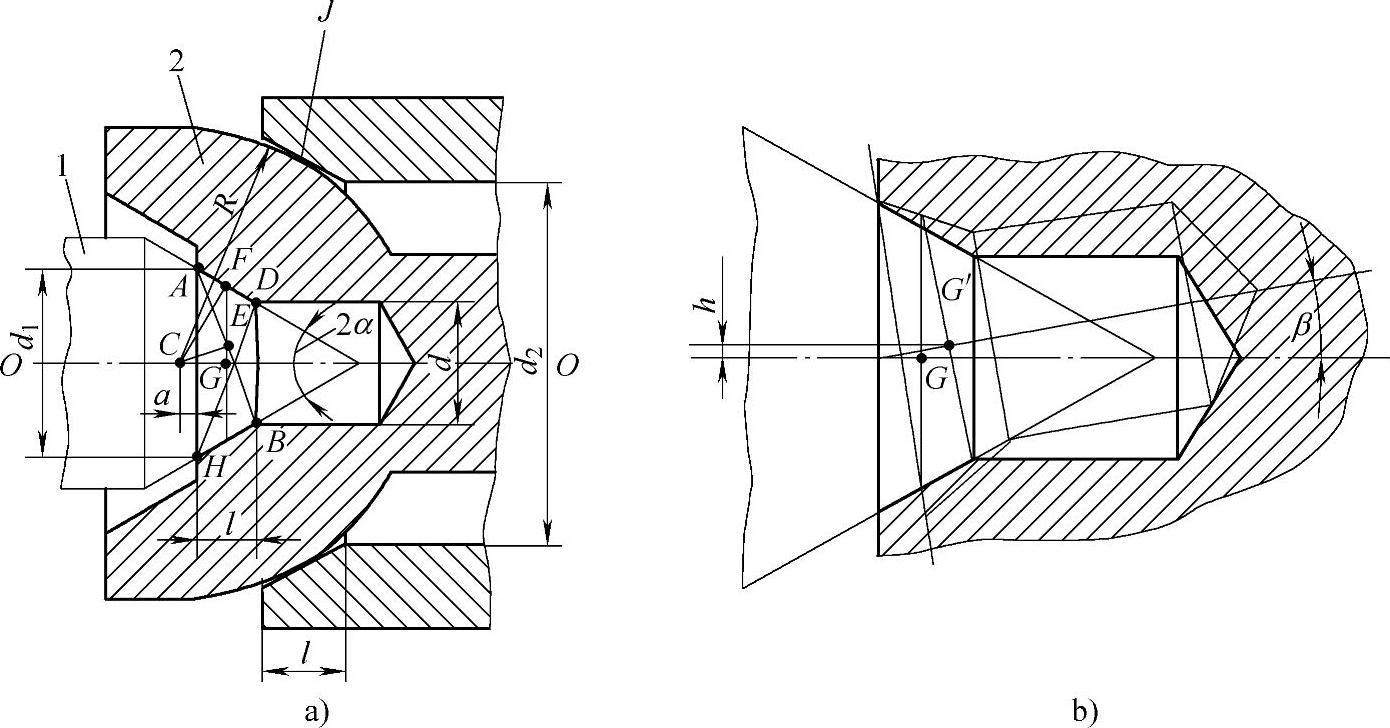

图2-66表示中心孔直径为d时,h与β的关系曲线(计算值),说明当β=1°~2°时,球面元件中心孔中心的径向偏移量很小,所以只要控制由于球面元件连接处的间隙产生的倾斜角不超过1°~2°,即可达到高的定位精度。

工件以两中心孔定位加工长轴和刚性不好的工件时,需要采用中心架作为辅助支承,一般采用通用固定或移动中心架。

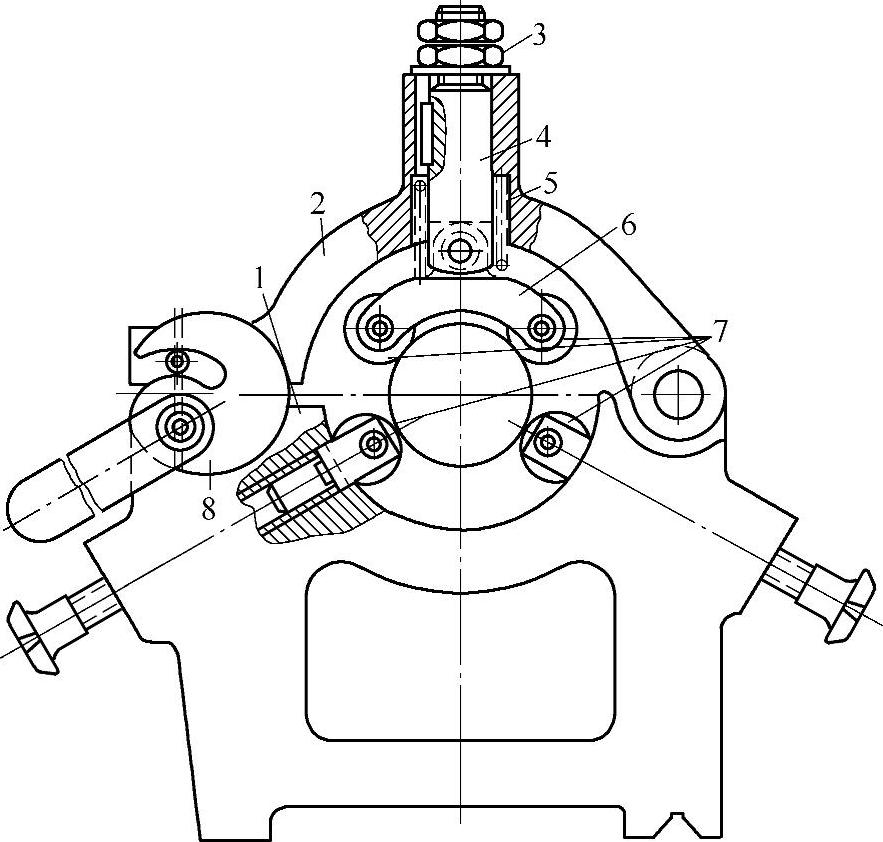

普通中心架支承块的材料一般为HT200或青铜,磨损快,与工件之间产生间隙后振动大,不能满足高速加工要求。图2-67所示为对普通中心架的改装。下面两滚珠轴承7的位置按工件的直径调整好,然后再用螺母3调整杆4的位置,用偏心轮8将盖2压紧。这时弹簧5通过上面的两滚珠轴承压向工件,工件圆度引起的跳动由弹簧5吸收。

图2-66 径向位移h与球面元件中心孔轴线倾斜角β的关系式

图2-67 固定中心架的改装

1—本体 2—盖 3—螺母 4—杆 5—弹簧 6—杠杆 7—轴承 8—偏心轮

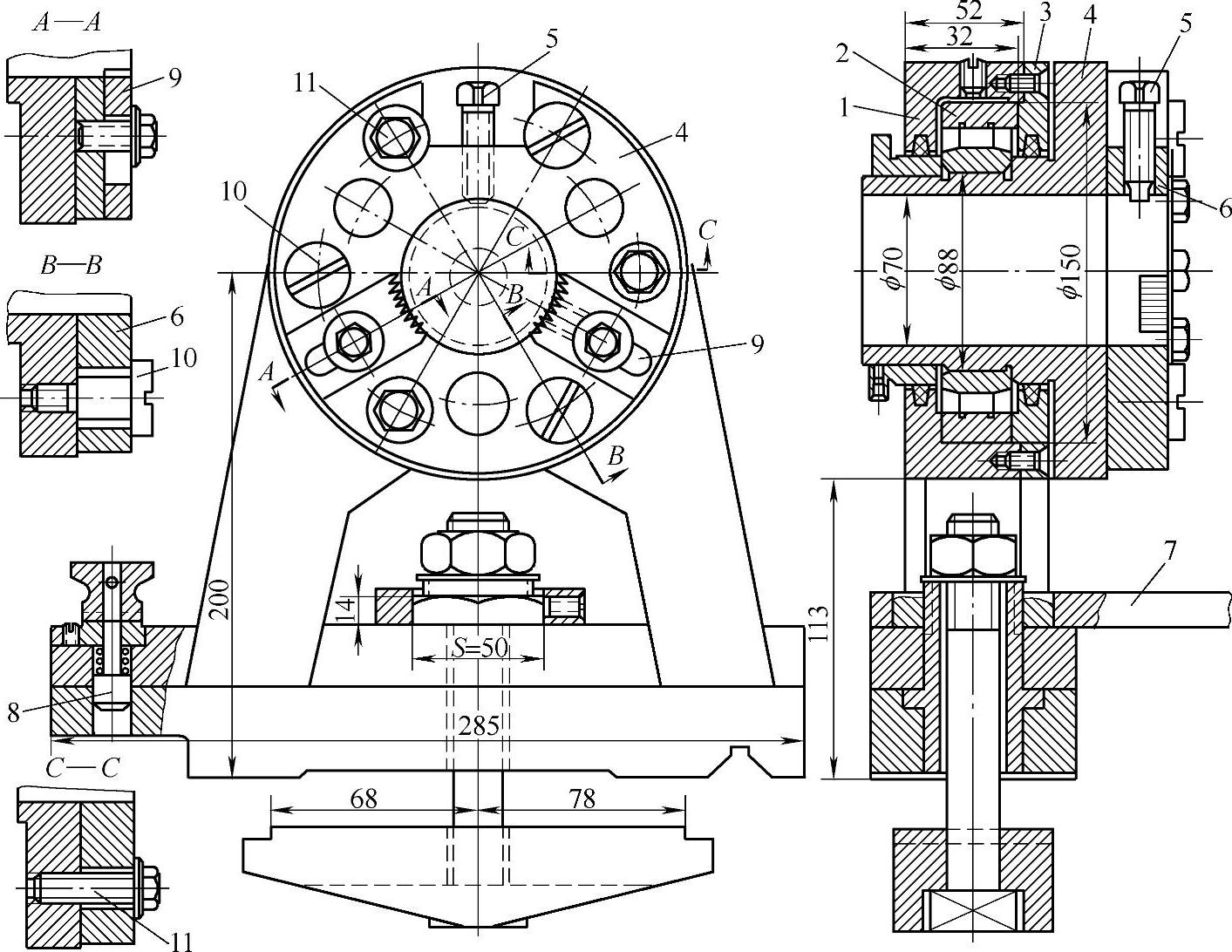

图2-68所示为用于毛坯工件的中心架。在轴承孔内压入套4,自定位环6用三个螺钉10浮动固定在套4右端法兰上,在环6上有两支承块9和夹紧螺钉5(两支承块夹角为120°)。

图2-68 毛坯工件用中心架

1—支座 2—轴承 3—盖 4—套 5—螺钉 6—环 7—手柄 8—定位销 9—支承块 10、11—螺钉

在加工前,先调整好两支承块9和螺钉5的位置,将工件装在机床两顶尖上,这时环6自动按工件定中,用螺钉5将工件紧固,然后用三个螺钉11将环6和套4一起进行刚性固定。

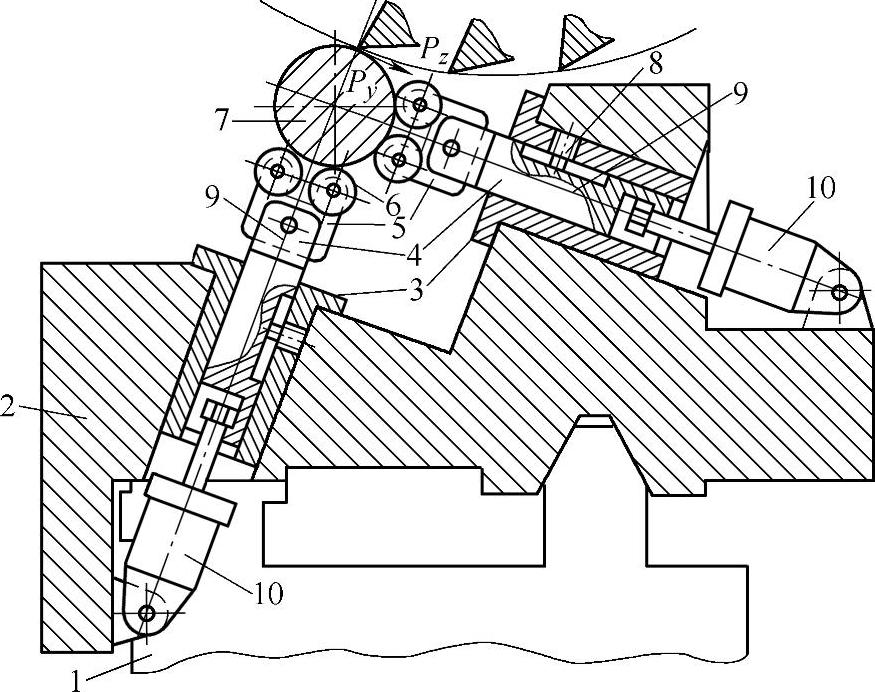

图2-69所示为在铣曲轴主轴颈和连杆轴颈的机床上采用的中心架[50],在中心架本体2中有两个轴线相互垂直的套3,并且两套的轴线分别平行于切削力Fx和Fz的方向。在套3中有杆4,杆上有支承5(双臂杠杆),杠杆上有两滚柱6,液压缸10带动杠杆进行往返移动,螺钉8防止杆转动。两支承轴线9在垂直于工件轴线的平面内。

图2-69 铣曲轴外圆用中心架

1—机床 2—本体 3—套 4—杆 5—支承 6—滚柱 7—工件 8—螺钉 9—支承轴线 10—液压缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。