1.工件以两外圆表面的应用

有些轴类工件需要以两个外圆表面定位,例如机床主轴内锥孔精磨时以两端主轴外圆定位,精磨曲轴、曲柄轴和其端面时用两端主轴颈定位,多缸曲轴铣端面、钻中心孔时也是以两端主轴颈定位(以保证后面工序加工余量均匀)。

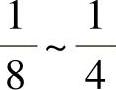

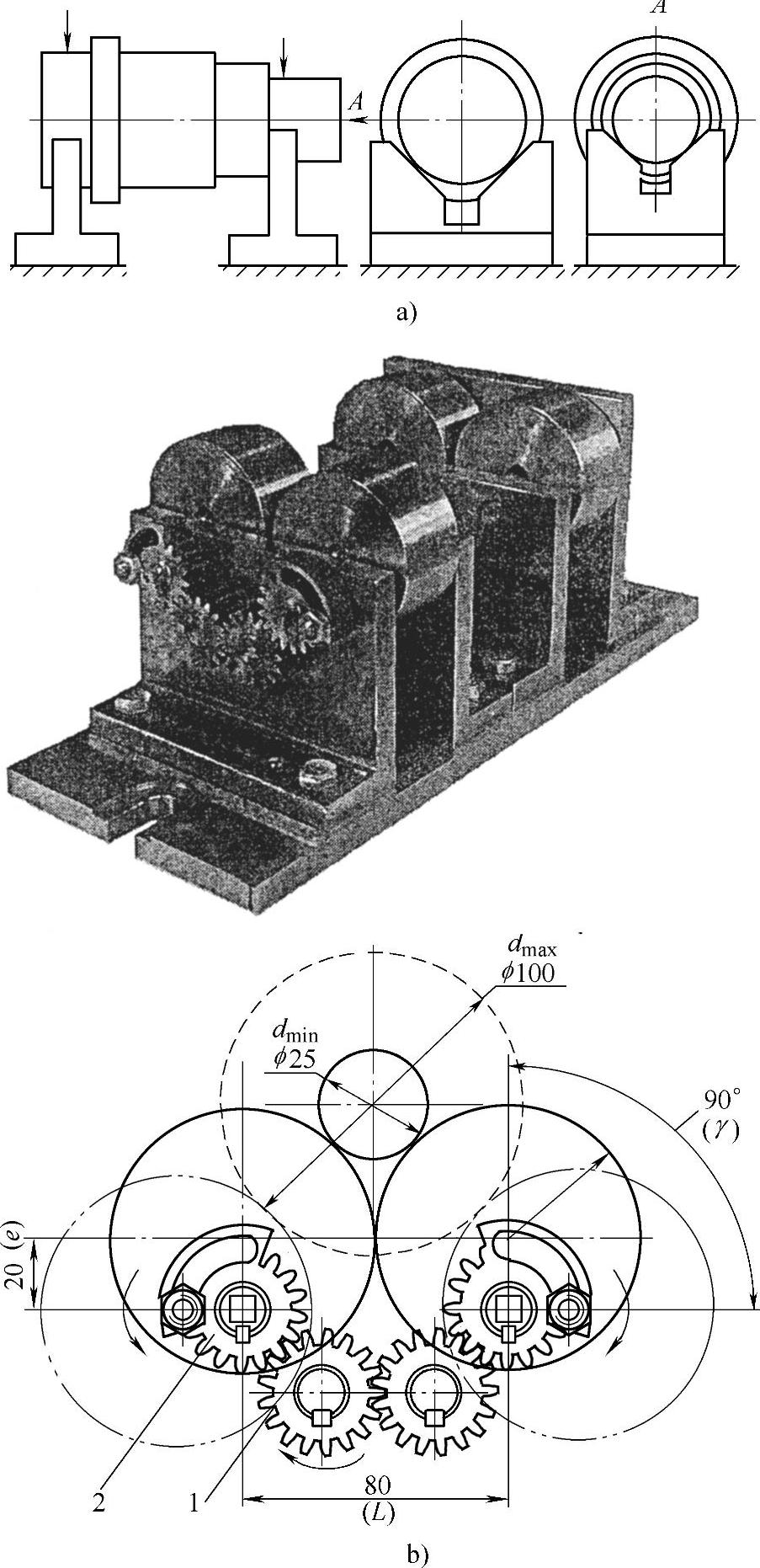

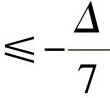

工件以两外圆表面定位,一般采用两个长度短的V形块(图2-54a),有时用两个固定圆柱。图2-54b所示为可调圆柱式V形座,转动齿轮1带动齿轮2转动,齿轮2可使两定位圆柱向两个方向对称转到虚线所示的位置,以适应直径在25~100mm范围内的工件。齿轮2与定位圆柱的偏心距为20mm,一般偏心距等于定位圆柱直径的 。该可调V形座用于外圆直径公差等级为IT6~IT11工件的定位,加工尺寸h1(图2-46尺寸h1、h2和h3)的定位误差为0.003~0.06mm;加工尺寸h2的定位误差为0.019~0.266mm;加工尺寸h3的定位误差为0.011~0.156mm。工件的最大直径为100mm,最小直径为25mm。

。该可调V形座用于外圆直径公差等级为IT6~IT11工件的定位,加工尺寸h1(图2-46尺寸h1、h2和h3)的定位误差为0.003~0.06mm;加工尺寸h2的定位误差为0.019~0.266mm;加工尺寸h3的定位误差为0.011~0.156mm。工件的最大直径为100mm,最小直径为25mm。

图2-54 工件以两个外圆定位

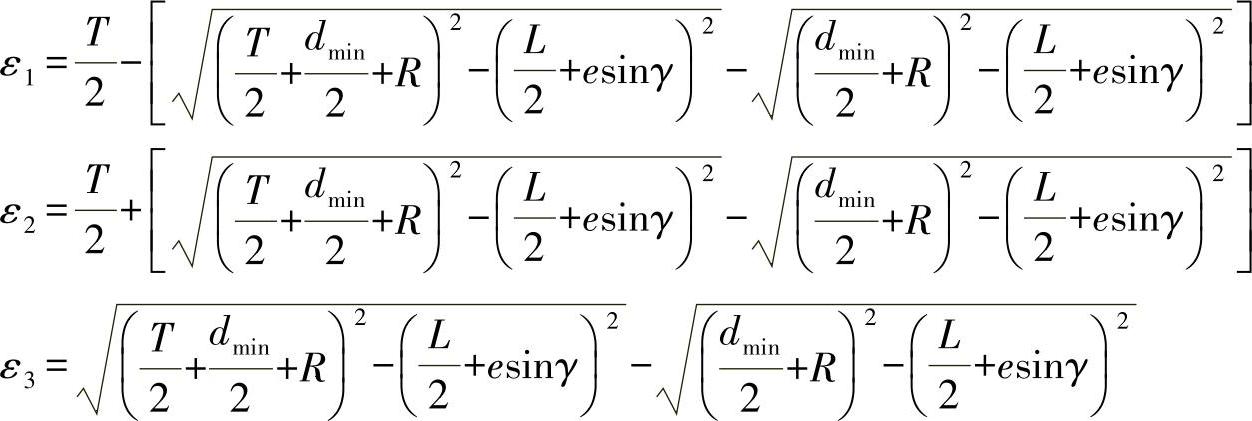

用可调圆柱V形座加工尺寸h1、h2和h3(见前面图2-46)定位误差的计算式如下:

式中 T——工件定位外圆的公差;

dmin——可调V形座上工件最小直径;

R——定位圆柱的半径;

L——两定位圆柱的距离;

e——齿轮2中心相对定位圆柱的偏心量;

γ——在齿轮1中心和其回转后位置固定螺母中心之间连线,该连线与定位圆柱垂直中心线的夹角,γ≤90°。

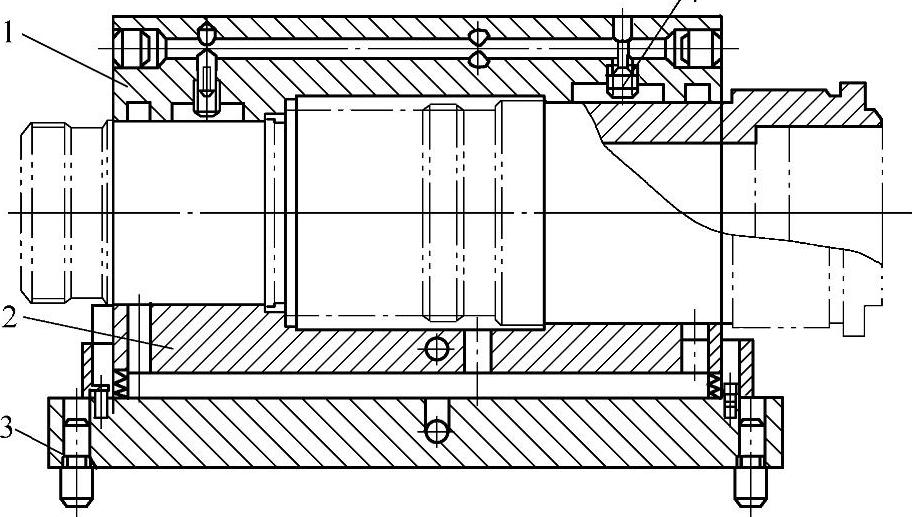

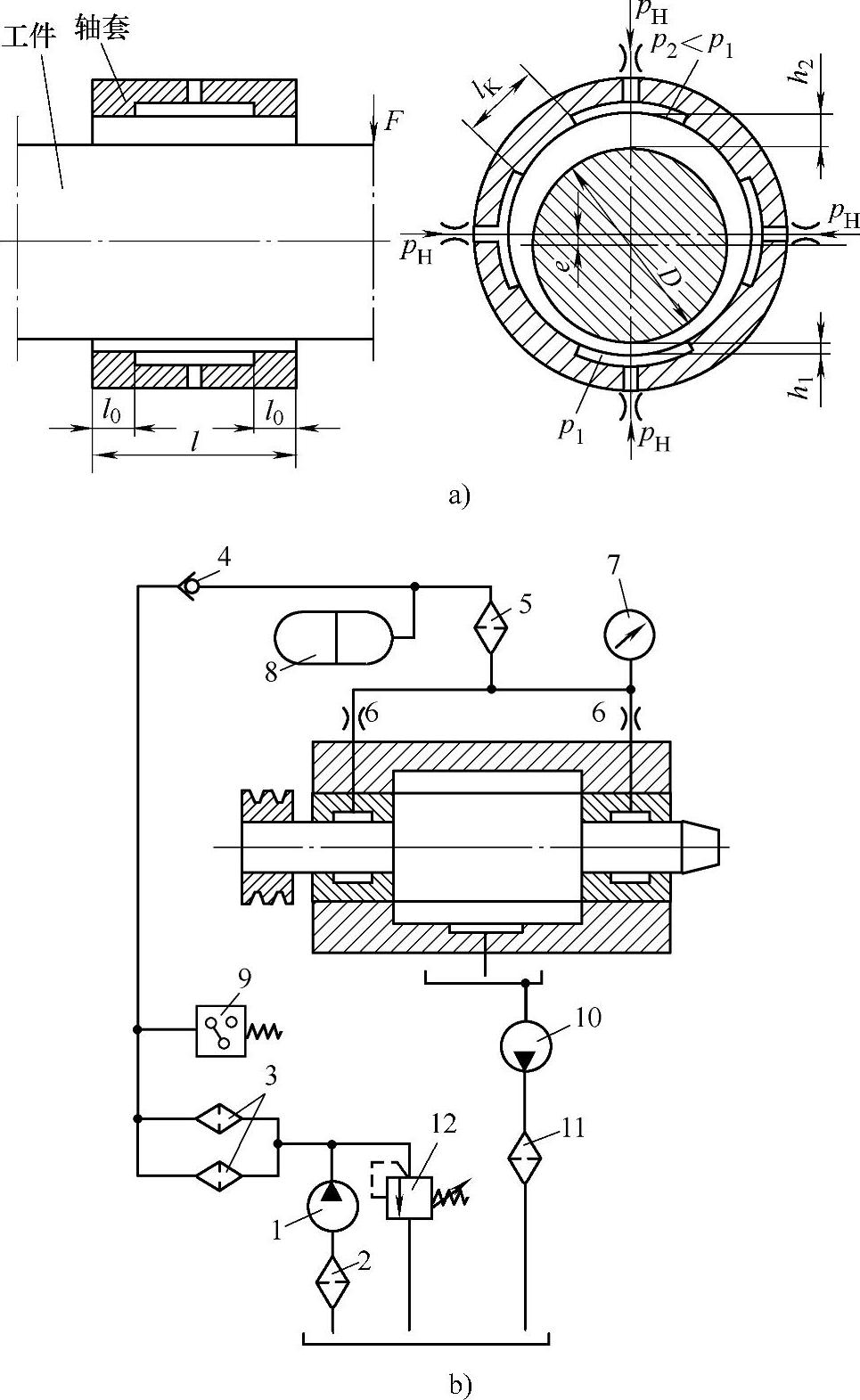

对精度要求高的以两外圆定位时,可采用液体静压方法定位,图2-55所示为在生产中应用的液体静压定位磨削主轴内孔的夹具[49]。

图2-55 液体静压定位夹具

1、2—本体 3—底板 4—节流阀

在底板3上安装上、下本体1和2,通过节流阀4向工作腔内供油,使工件(机床主轴)处于浮动状态。在油压为2MPa时,工件的刚度为300N/μm,加工后工件内孔对外圆的跳动小于1μm。夹具和工件的振动比以前用滚动轴承显著降低,磨出工件的表面粗糙度Ra值为0.63μm,以前为1.25μm。

一般采用无周向回油的液体静压径向支承(轴承)(图2-56a),其参数的计算如下所述。

一般支承长度L=(0.8~1)D(D为工件定位轴颈的直径),对工件以两轴颈定位时,应根据工件的尺寸具体确定支承长度,而且有的工件两定位轴颈的直径不相同。

油腔尺寸l0=lK=0.1D。

支承孔与工件定位轴之间直径上的间隙Δ=(0.0008~0.001)D(单位为mm)。

油腔的数量一般取4,油腔深度=(15~30)Δ。

工作液体采用黏度为μ=(1~10)103Pa·s的矿物油。

油泵供油压力pH=(2~3)MPa,油室内压力pK=(1~1.5)MPa,对油滤清的要求是油中最大颗粒不大于最小间隙Δmin的一半。

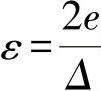

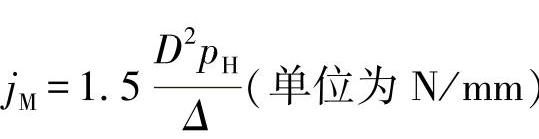

液体静压支承的承载能力Fc(与定位轴承载后在支承中偏移e有关)、油的消耗量Q和油流动摩擦的损失pΣ的计算如下:

Fc=pHScCF(ε,k)

图2-56 液体静压径向支承

1—油泵 2—粗过滤器 3—精过滤器 4—单向阀 5—高精度滤清器 6—节流阀 7—压力表 8—液压蓄能器 9—压力继电器 11—抽油泵 11—热交换器 12—溢流阀

式中 pH——液压泵产生的压力,单位为MPa;

Sc——由于油腔中压力下降,静压支承的有效面积,Sc=0.5D2,单位为mm2;

CF(ε,k)——与相对位移 有关的系数,对轻和中等负载

有关的系数,对轻和中等负载 。

。

可得

润滑层的刚度为

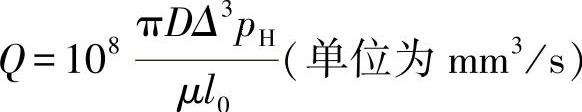

油的消耗量为(https://www.daowen.com)

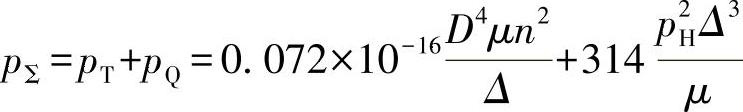

油流动摩擦总的压力损失为(忽略油腔中不大的损失)

式中 pT和pQ——分别为工作间隙中的摩擦损失和油流动损失。

对一般液体静压轴承,工作间隙Δ是固定的,当工件以静压支承定位时,Δ有一定变化,应使Δ保持在(0.0008~0.0010)D的范围内。

轴套1用耐磨材料制造,例如青铜,也可用淬火钢。轴套的内表面粗糙度Ra值为0.4~0.8μm,而工件2外圆表面的表面粗糙度Ra值应不低于0.8μm。轴套外圆表面粗糙度Ra值为0.40~0.80μm,与其配合的孔的表面粗糙度Ra值为0.80~1.6μm。

轴套1与工件2配合间隙的公差 ,圆度误差

,圆度误差 ;轴套外圆与其配合孔的过盈量为

;轴套外圆与其配合孔的过盈量为 。

。

采用液体静压轴承应有供油系统(图2-56b),系统较复杂,这是其缺点。

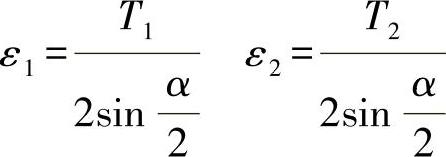

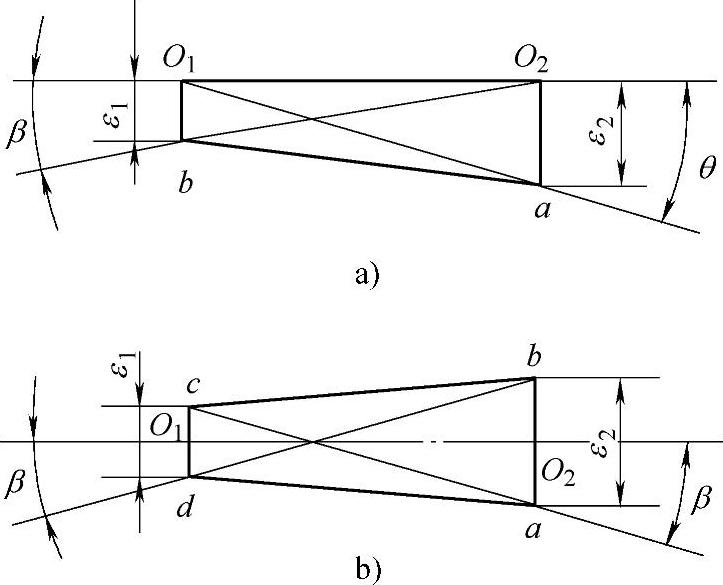

2.工件以两外圆定位的误差

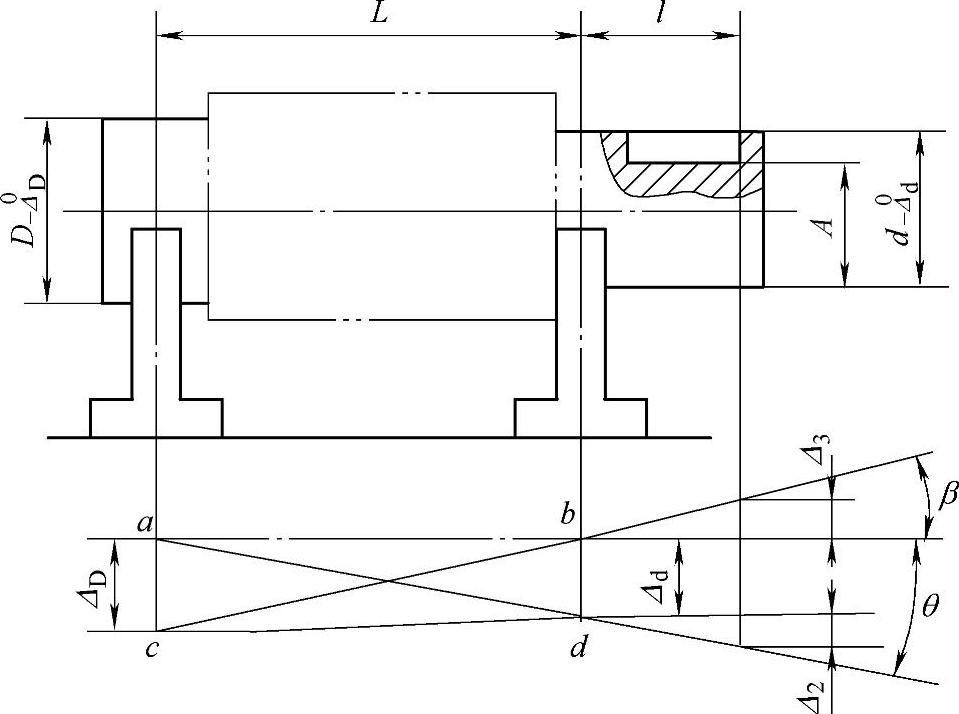

工件以两外圆表面定位时,其公共轴线对公称位置O1O2的偏差情况如图2-57所示(不考虑夹具误差和定位外圆表面的形状误差)。

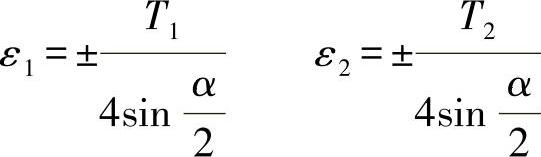

若两定位外圆公称直径为最大直径,则当工件两定位外圆直径在各自公差范围(T1和T2)内变化时,其实际公共轴线将在O1O2ab梯形(T1≠T2)或矩形(T1=T2)范围内变化(图2-57a所示为T1≠T2)。

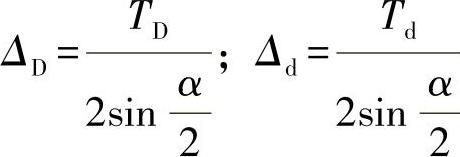

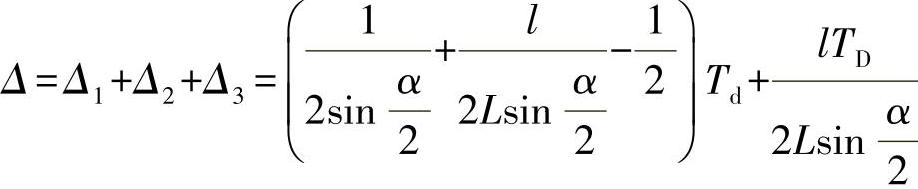

式中 α——V形角。

公共轴线对公称位置的最大角度偏移为β和θ。

图2-57 两外圆在V形块上公共轴线的定位误差

若定位外圆公称直径为平均直径,则当工件两定位外圆直径在各自公差范围(T1和T2)内变化时,其实际公共轴线将在abcd梯形(T1≠T2)或矩形(T1=T2)范围内变化(图2-57b所示为T1≠T2)。

公共轴线对公称位置的最大角度偏移为±β。

实际公共轴线对公称位置O1O2的偏移对具体加工的影响要具体分析,下面举例说明。

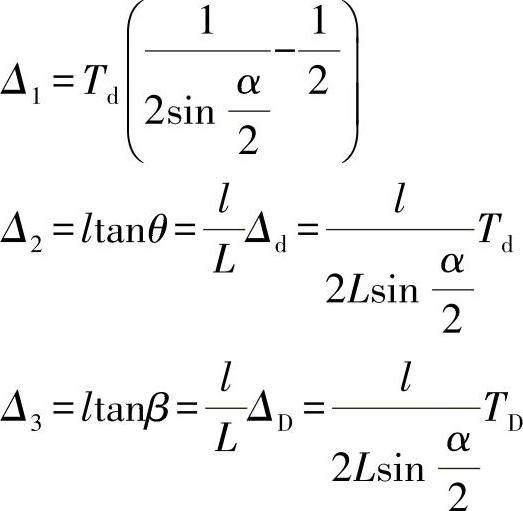

图2-58所示为工件以两外圆定位加工右端轴颈上的键槽,由尺寸A控制键槽深度,计算定位误差。

在图2-58中,ab为当定位外圆D和d均为最大直径时的公称轴线,当D为最小值和d为最大值时,两外圆公共轴线为bc,与ab的夹角为β;当D为最大值和d为最小值时,公共轴线ad与ab的夹角为θ。

图2-58 铣键槽定位误差的计算

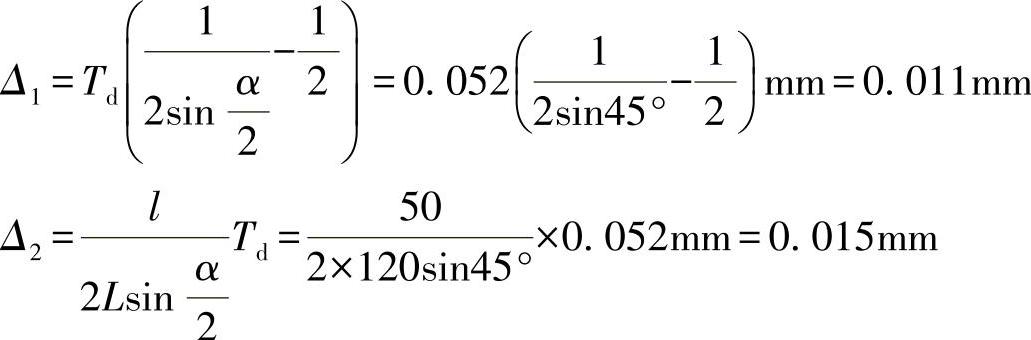

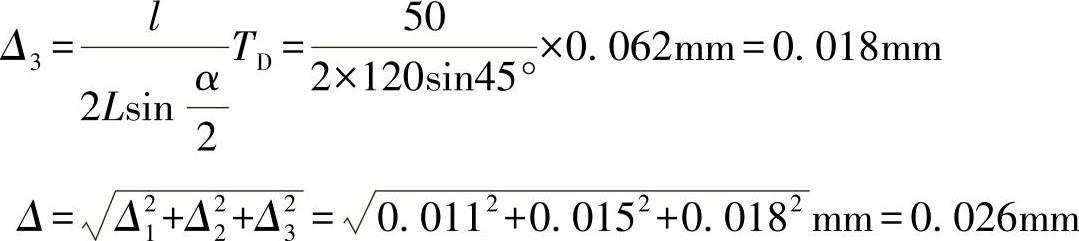

加工尺寸A产生的定位误差Δ包括:由于工件右端定位外圆直径d公差产生的定位误差Δ1(Δ1图中未示);由于工件公共轴线对公称位置倾斜θ和β角产生的定位误差Δ2和Δ3。

式中 TD和Td——分别为直径D和d的公差。

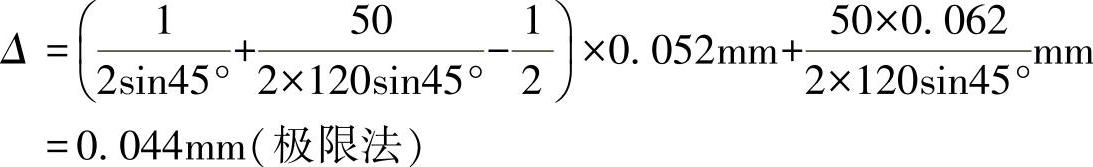

所以加工尺寸A的总误差为

已知D=350-0.062mm,d=300-0.052mm,加工尺寸A=260-0.1mm,l=50mm,L=120mm;α=90°。将有关值代入上式,得

按概率法计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。