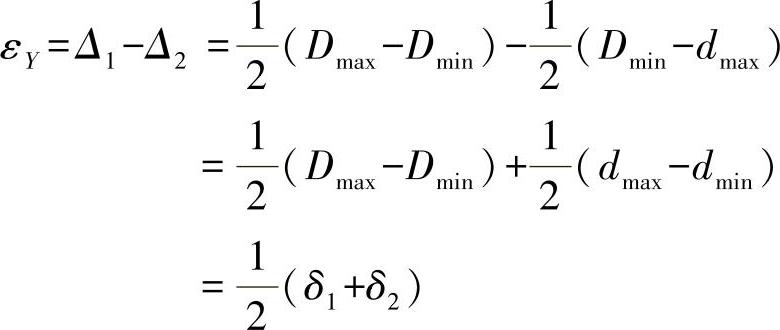

1.锥度心轴

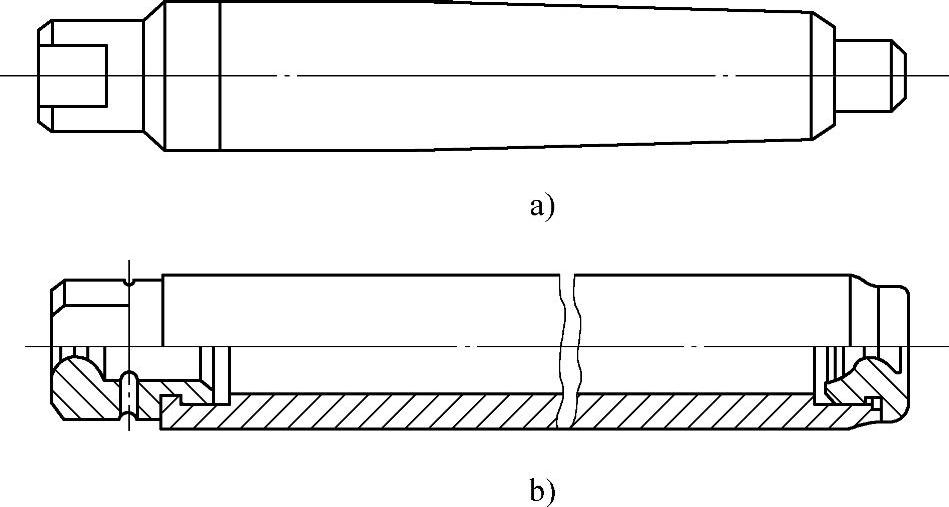

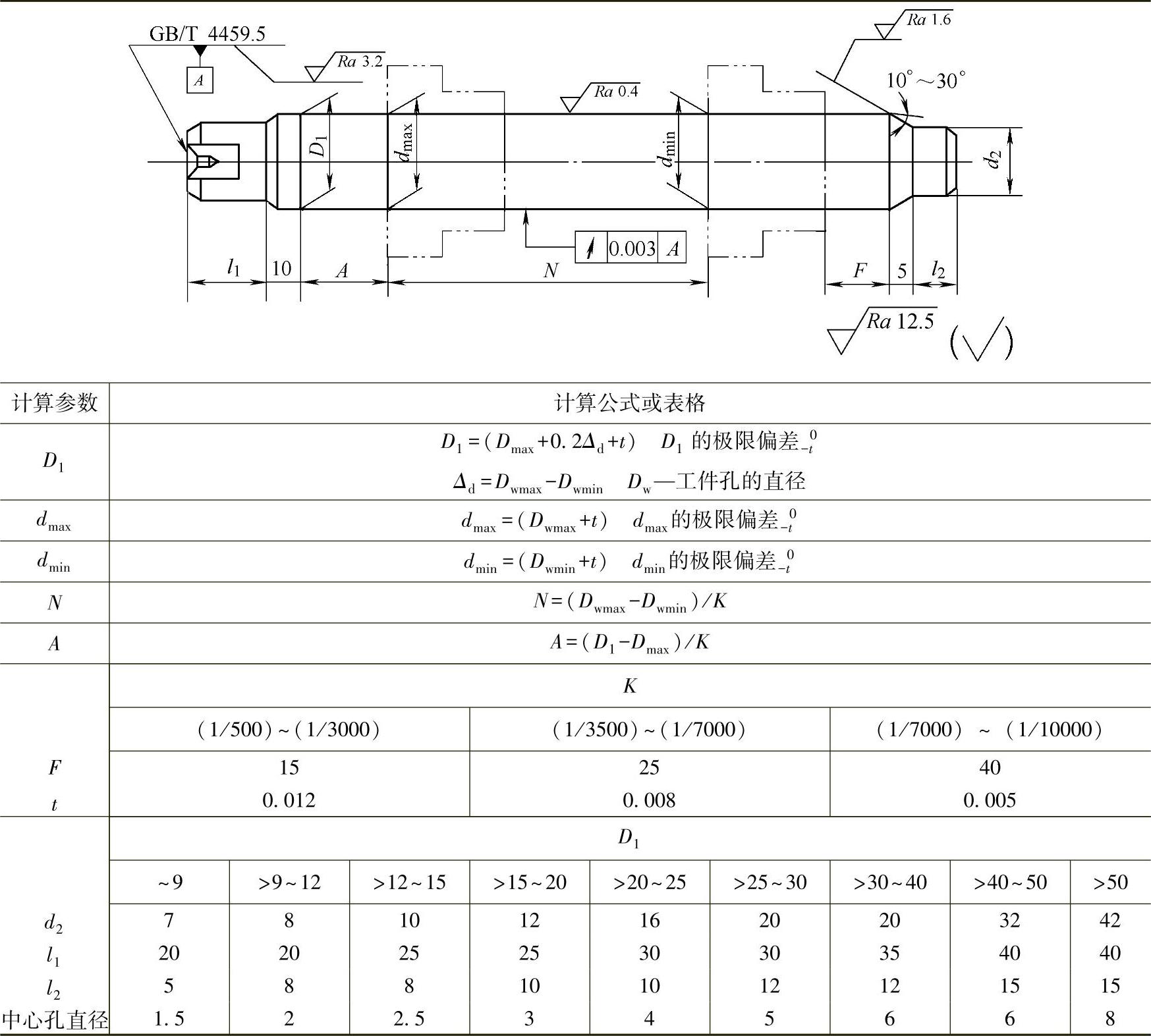

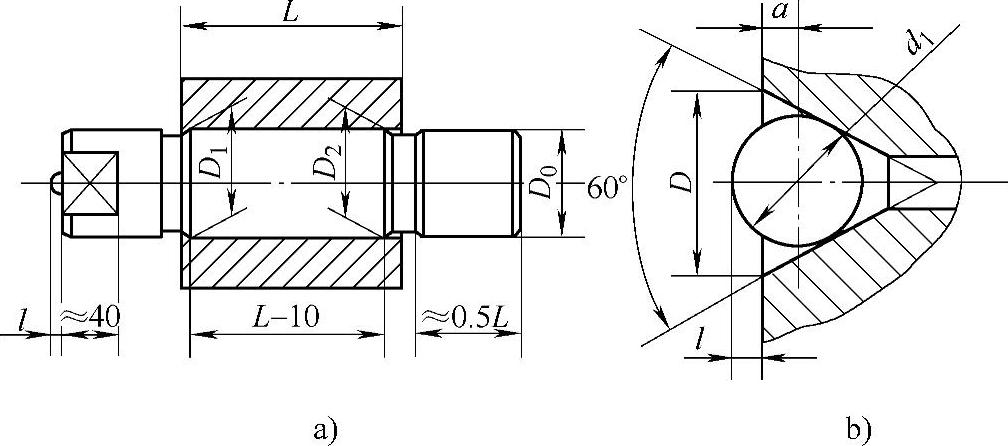

加工用的锥度心轴是小锥度的,主要用于精加工,多用于磨床和车床。图2-33所示为锥度心轴的结构;图2-33a所示为实心的,直径为8~50mm;图2-33b所示为空心的,直径为50~100mm。

图2-33 锥度心轴的结构

锥度心轴的材料一般为T8A、T10A(直径小于50mm)和20钢(直径大于50mm的无缝钢管),热处理硬度58~64HRC(T10A)或55~60HRC(无缝钢管,渗碳深度为0.8~1.2mm),根据需要可镀铬处理。锥度表面对两中心孔的径向跳动在全长上不大于工件加工部位相关公差的 ,一般可取0.003mm。其他心轴的材料和技术要求也应符合上述要求。

,一般可取0.003mm。其他心轴的材料和技术要求也应符合上述要求。

工件内孔与锥度心轴在一个截面沿整个圆周接触,受轴向力后由于接触表面发生弹性变形,工件与锥度心轴有一定的接触长度,使工件牢固定位在心轴上,接触长度的大小与轴向力、材料硬度和工件孔的尺寸等因素有关。

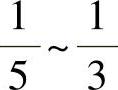

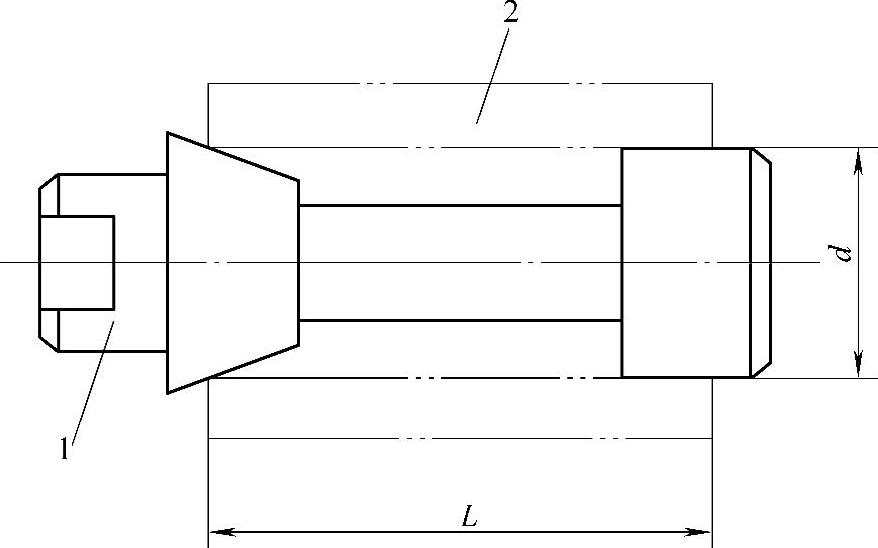

图2-34 工件在锥度心轴上的定位误差

1—锥度心轴 2—工件

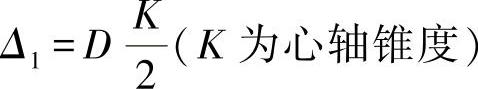

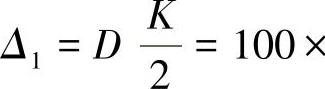

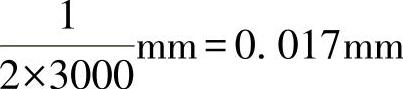

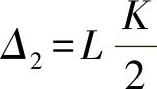

由于心轴有小锥度,工件安装到心轴上会产生倾斜,不考虑工件内孔与心轴有一小段直线接触,其倾斜情况如图2-34所示,工件在心轴上的倾斜角等于心轴的斜角(斜度为K/2),这样加工出的工件两端面对内孔轴线将产生垂直度偏差,其线性值 ,相当于端面跳动为Δ1。若工件的直径为100mm,心轴的锥度K=1/3000,则端面B点对工件内孔的垂直度在直径上的偏差为

,相当于端面跳动为Δ1。若工件的直径为100mm,心轴的锥度K=1/3000,则端面B点对工件内孔的垂直度在直径上的偏差为

。

。

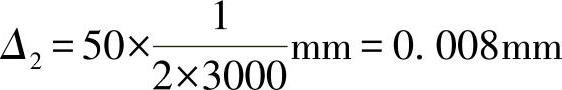

这时加工出的外圆表面的轴线对内孔轴线在长度L上产生平行度偏差, ,相当于外圆对内孔在端面B上的同轴度偏差。若工件长度为L=50mm,则

,相当于外圆对内孔在端面B上的同轴度偏差。若工件长度为L=50mm,则 ,在端面A上的径向圆跳动(同轴度)公差为0.016mm。

,在端面A上的径向圆跳动(同轴度)公差为0.016mm。

在设计锥度心轴时,根据工件的精度要求先确定心轴的锥度K,一般K值在1/1000~1/5000之间,并且分母取500的整数倍。心轴主要尺寸的确定见表2-21。

表2-21 锥度心轴计算和参考尺寸 (单位:mm)

在保证加工精度的条件下,应尽量减小心轴长度,当心轴长度与直径之比大于8时,应将心轴按孔公差分组(2~3组)。在工作中可直接按GB/T 12875—1991选用适当的心轴;有时按具体工件设计心轴,结构比较紧凑。

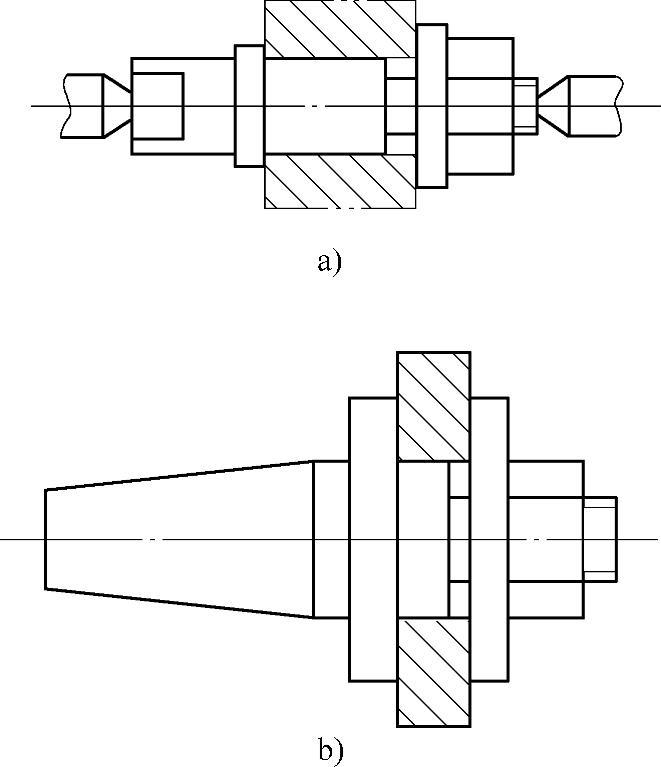

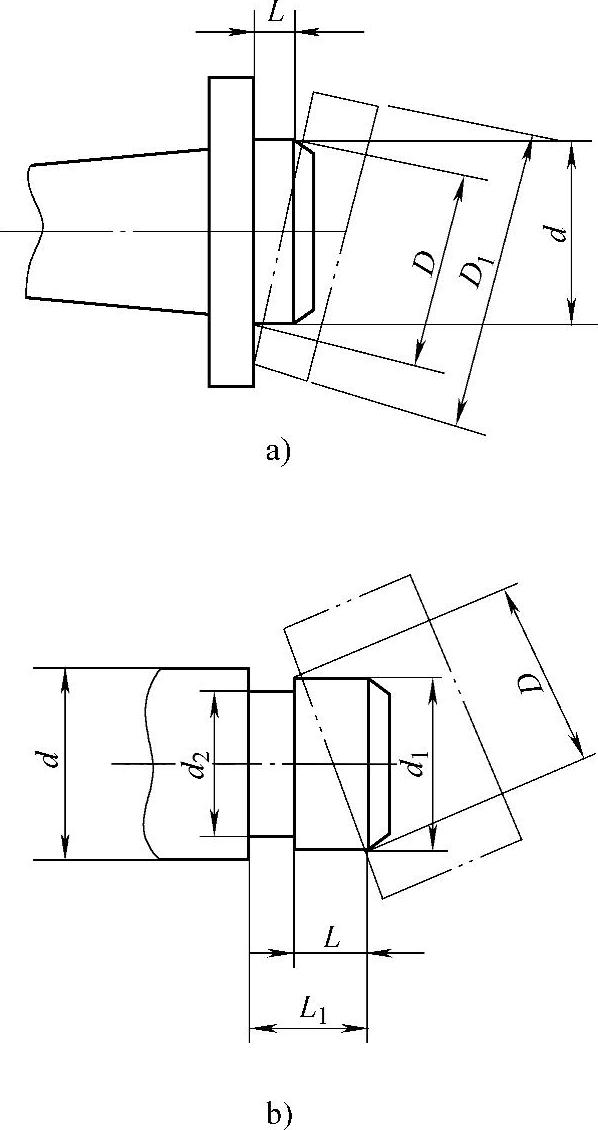

2.圆锥和圆柱复合心轴

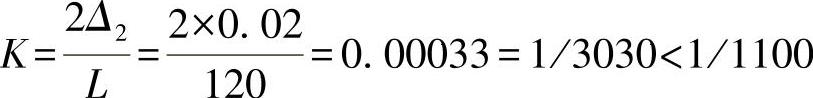

当工件定位孔的长度较长,采用锥度心轴时,若LK≥Δd,则应采用圆锥和圆柱复合心轴;或当(L/d)>1.5时(图2-35),应考虑采用复合心轴。

图2-35 复合定位心轴

1—复合心轴 2—工件

复合心轴锥度部分的锥度可取(1/100)~(1/300),圆柱部分的直径取为d(d为工件孔最小直径),d的极限偏差一般可取h6或g6。

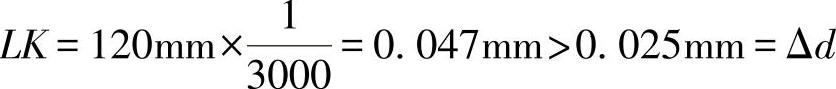

复合心轴计算示例:若工件内孔直径d=40+0.0250mm,L=120mm。要求端面A对内孔轴线的垂直度偏差不大于Δ1=0.03mm;外圆轴线对内孔轴线的同轴度不大于2Δ2=ϕ0.04mm(Δ1、Δ2见图2-34),即Δ2=0.02mm。

如果采用锥度心轴,对加工端面要求心轴锥度K=(2Δ1/D)=(2×0.03/65)=0.00092≈1∶1100。

对加工外圆,要求心轴锥度应 。

。

因此锥度心轴的锥度应为1∶3000,这时 ,符合采用复合心轴的条件。取复合心轴圆柱部分的直径为25h6=25--00.013mm,这时工件内孔与心轴的最大间隙S=0.025mm+0.013mm=0.038mm,则工件相当于在锥度K=S/L=0.038/120=0.000317≈1∶3000的锥度心轴上定位。

,符合采用复合心轴的条件。取复合心轴圆柱部分的直径为25h6=25--00.013mm,这时工件内孔与心轴的最大间隙S=0.025mm+0.013mm=0.038mm,则工件相当于在锥度K=S/L=0.038/120=0.000317≈1∶3000的锥度心轴上定位。

这说明,这时采用复合定位心轴与采用锥度心轴的定位精度相当,而且心轴的长度显著缩短。

3.圆柱心轴

图2-36 圆柱过盈心轴

(1)过盈心轴 图2-36a所示为过盈心轴,工件定位孔与心轴之间有过盈量,这种心轴多用于重切削(例如多刀车床)。对工件长度小于定位孔直径的过盈心轴,D1=D2=dmax+δ1+δ2,极限偏差h5;对工件长度大于定位孔直径的过盈心轴,D1=dmax+δ1+δ2,极限偏差h5

D2=dmin,极限偏差h6

心轴导向部分直径D0=dmin,极限偏差e8

式中 dmax和dmin——工件内孔最大和最小直径;

δ1——H7/r6配合的最小过盈量;

δ2——IT6的标准公差值。

当最大过盈量δmax(Δd+δ1=dmax-dmin+δ1)大于H7/r6的最大过盈量时,应对定位直径分组,设计≥2个心轴(Δd=dmax-dmin)。

工件在过盈心轴上的位置由压入时保证,对短工件也可在心轴上做出轴向凸台。

采用过盈心轴定位可达到高的径向定心精度,其轴向定位精度与定位端面对孔的垂直度有关。

采用过盈心轴加工时,多用2个(一个在机床外装卸工件,一个在机床上加工)或2个以上的心轴,为使各心轴相对机床刀架位置的变化量在允许范围内,必须保证各心轴中心孔测量球顶点到心轴端面的距离l(图2-36b)一致,其相差在允许范围内,l=1.5d1-0.866D-a。

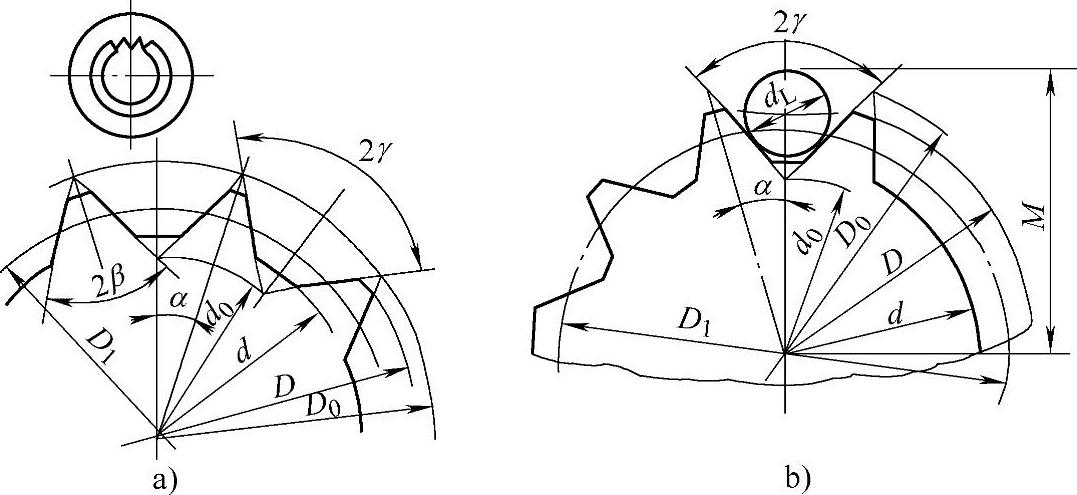

(2)间隙心轴 图2-37所示为工件定位孔与心轴有间隙的定位心轴,图2-37a所示为以光滑孔定位,也可以花键孔定位;图2-37b所示为工件以端面和短孔组合定位。心轴一般在机床两顶尖上定位,也可在机床主轴锥孔中定位。

图2-37 圆柱间隙心轴

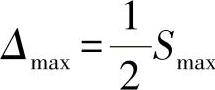

心轴的公称直径取工件孔的最小尺寸,其极限偏差根据定位精度可取h6、g6或f7。工件中心对定位心轴中心的位移(定位误差)为

式中 Smax——工件定位孔与心轴的最大间隙。

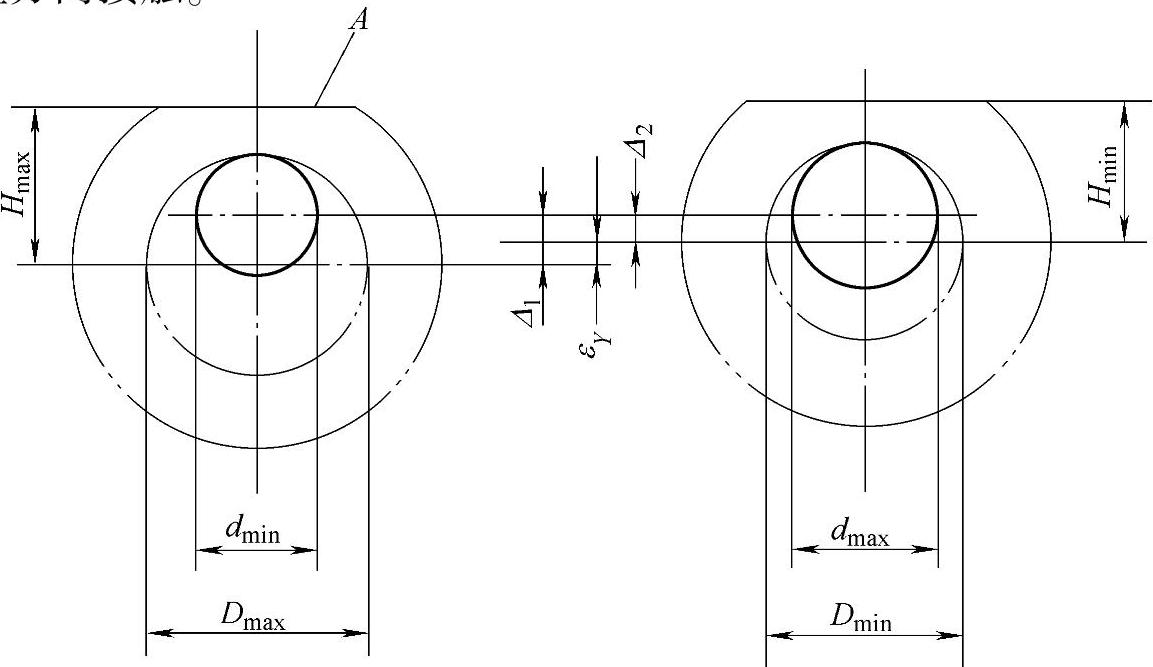

由于Δmax使工件加工部位产生的定位误差要具体分析。例如,环形工件以内孔定位在其上铣平面A,现分析其定位误差(图2-38),这时工件内孔与心轴外圆始终在垂直方向接触。

图2-38 以内孔定位误差分析示例

不考虑工件外圆对内孔有同轴度误差,由于工件孔与心轴之间有间隙,工件的定位基准相对于心轴中心产生位移,由图2-38可知工件的定位误差为

式中 δ1和δ2——工件定位孔和心轴的制造公差。

工件以内孔定位加工其他部位的定位误差见表2-22。

表2-22 过盈和间隙心轴的定位误差

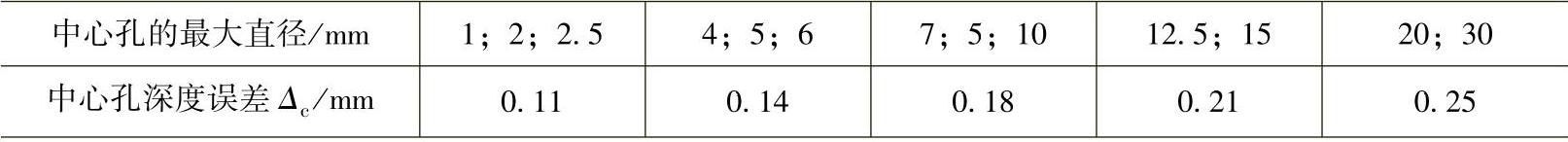

注:TD—工件孔的公差;H1—被加工表面到工件定位孔轴线的距离;H2和H3—被加工表面到两母线的距离;δ1和δ2—分别为工件定位孔和心轴直径的公差;Smin—工件定位孔与心轴之间的最小间隙;δL—中心孔直径的公差;Δc—中心孔的深度误差,其值如下: (https://www.daowen.com)

(https://www.daowen.com)

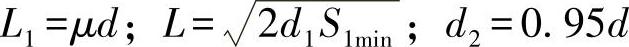

当采用端面和短圆柱间隙心轴定位时(图2-37b),为使工件便于放在心轴上和避免撞击,心轴定位部位的尺寸应合理确定,如图2-39a所示。由图可得L2=(D1+Smin)2-D21,忽略Smin二次项,L2=2D1Smin。

定位短圆柱长度为

式中 Smin——工件定位孔(直径D)与心轴(直径d)之间的最小间隙。

当圆柱心轴前端有沉割槽导向部位时,其尺寸由下述计算确定(图2-39b):

式中 S1min——工件定位孔(直径D)与心轴导向部位(直径d1)之间的最小间隙;

μ——工件与心轴的摩擦因数,钢对钢取0.15~0.25。

例如,D=40+0.0250mm,d=40-0.009-0.025mm,若d1=40-0.10-0.12mm,则L1=μd1=0.2×40mm=8mm;d2=0.95d=0.95×40mm=38mm; 。

。

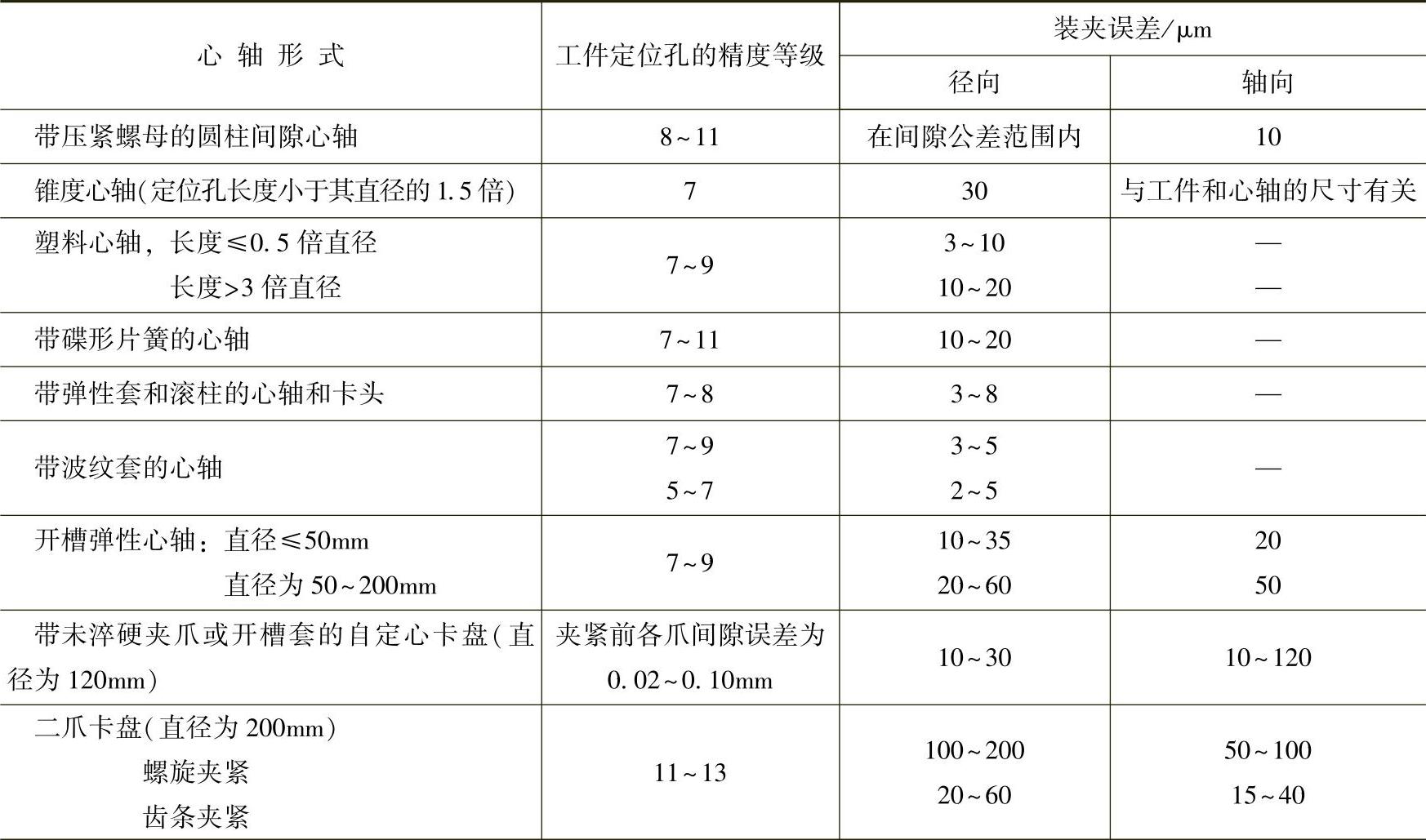

(3)各种心轴的定位误差和装夹误差 表2-22列出了过盈和间隙心轴加工不同部位的定位误差;表2-23列出了各种心轴的装夹误差,其中包括第3章介绍的同时夹紧和定位的卡盘和心轴。

图2-39 短圆柱间隙心轴尺寸的确定

表2-23 各种心轴的装夹误差[19]

4.花键心轴

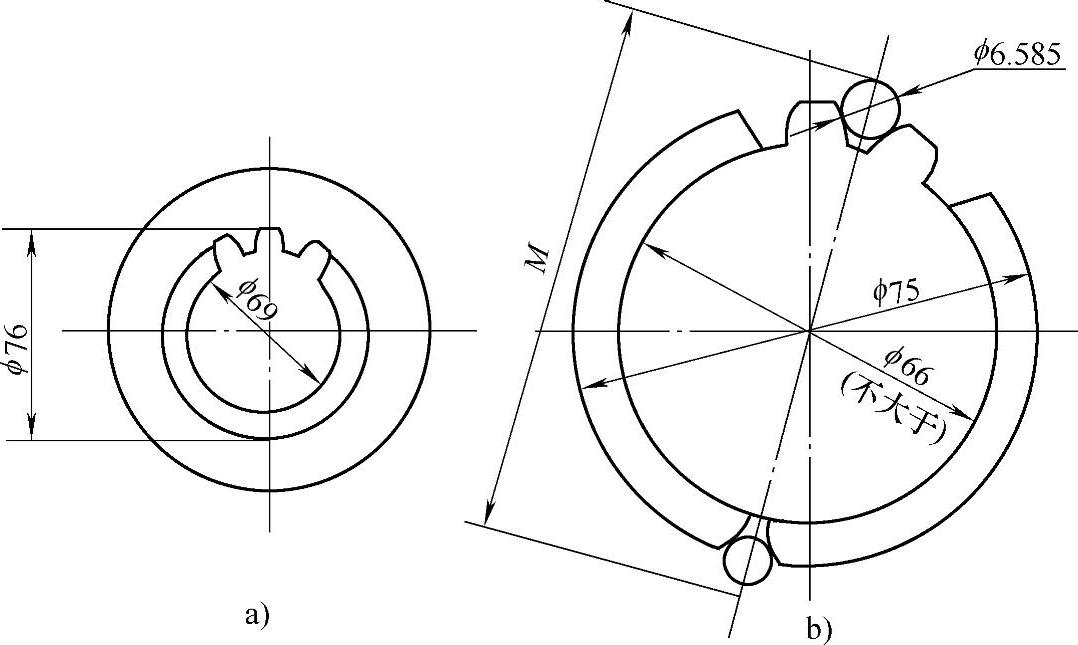

花键心轴包括矩形、渐开线形和三角形花键心轴,下面介绍后两种心轴的设计计算。图2-40a所示为具有渐开线花键孔的工件,图2-40b所示为心轴的横向视图。

图2-40 渐开线花键心轴横向视图

a)工件 b)心轴

工件花键内孔的参数:模数m=4mm,齿数z=18,分度圆压力角α=20°,分度圆上的齿槽宽s=6.30-0.1mm。

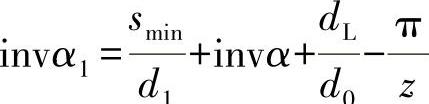

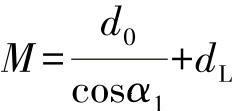

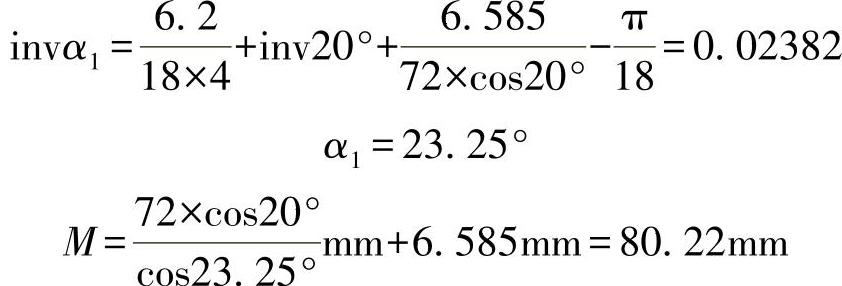

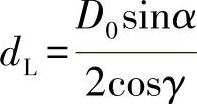

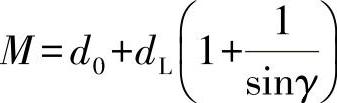

心轴在分度圆上的齿厚取工件齿槽宽的最小尺寸,smin=6.2mm。用直径d1=6.585mm的量柱测量计算M值,量柱与花键接触点的压力角α1由下式确定:

式中 d1、d0和dL——分别为分度圆、基圆和量柱的直径,单位为mm。

对本例:

M的极限偏差根据加工精度确定,一般可取h6或h7;对心轴齿距、齿形和齿向的要求应高出工件的精度等级。

渐开线花键心轴外径D=75h9;内径d=M-2dL-1≈66mm(不大于)。

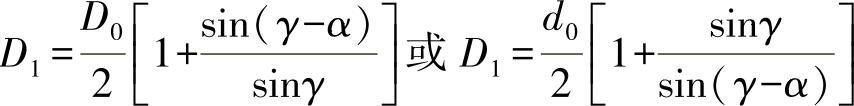

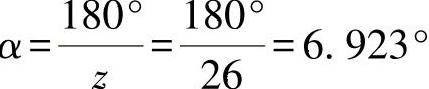

图2-41a表示工件的尖齿(三角形)花键孔的形状和尺寸代号,图2-41b表示尖齿花键心轴的齿形。图中角度关系为γ=α+β,α=180°/z(z为花键孔的齿数)。

当2γ为任意角时,齿形平均直径为

图2-41 尖齿花键心轴的齿形

a)工件 b)心轴

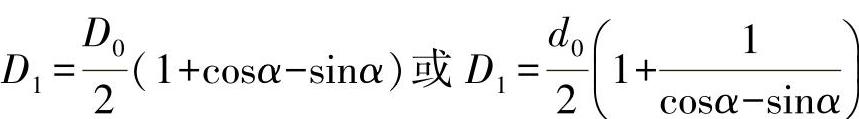

当2γ=90°时

式中 D0和d0——分别为尖齿花键齿尖外径和齿尖内径。

以上是尖齿花键各参数之间的关系,由于花键心轴平均直径D1与工件的平均直径相差是微量,所以设计尖齿花键心轴时可直接用工件的尺寸确定心轴的尺寸,而不用上面的计算公式。

例如工件尖齿花键孔的参数为:齿尖外径D0=29mm,外圆直径D=28.6mm(最小),齿形平均直径D1=27.15+0.03-0.02mm,内圆直径d=25.75+0.05-0.03mm,齿尖内径d0=25.3mm;2γ=90°;齿数26(2α=360°/26)。

尖齿花键心轴的尺寸确定如下:

心轴齿形平均直径应取工件平均直径的最小值,D1=27.15mm-0.02mm=27.13mm;

心轴齿尖外径D0=29mm-0.02mm=28.98mm;

心轴外径D=28.6mm-0.02mm=28.58mm;

心轴内径应取工件内孔最小值,d=25.75mm-0.03mm=25.72mm;心轴齿尖内径d0=25.28mm。

尖齿花键齿的厚度由量柱测量的尺寸M控制,则量柱直径为

当2γ=90°,dL=0.70711D0sinα

当2γ=90°,dL=0.70711D0sinα

当2γ=90°,M=d0+2.41421dL

当2γ=90°,M=d0+2.41421dL

对本例:

dL=0.70711D0sinα=0.70711×28.98mmsin6.923°

=2.47mm取dL=2.595mm

M=d0+2.41421dL=25.28mm+2.41421×2.595mm

=31.54mm

M的极限偏差取h6或h7,角度2γ的制造公差为±10′。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。