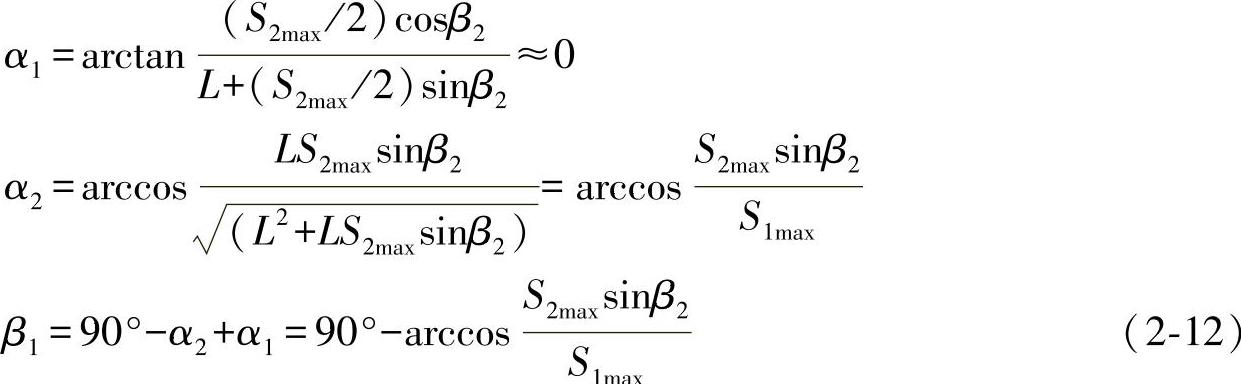

1.极限计算法

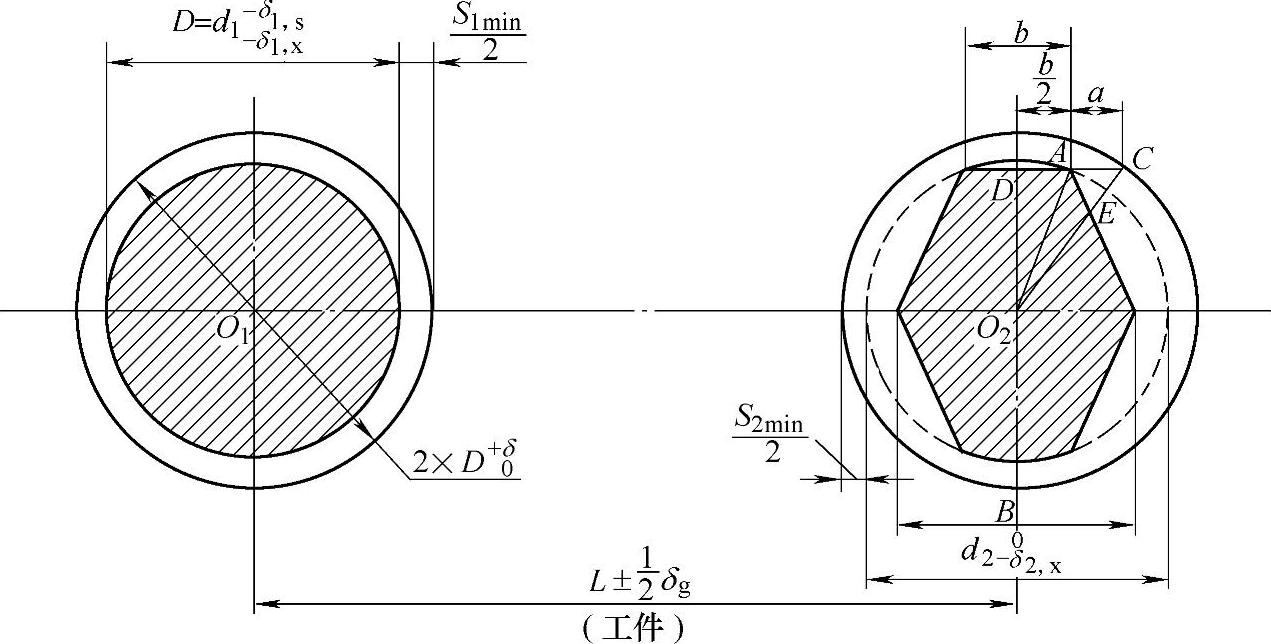

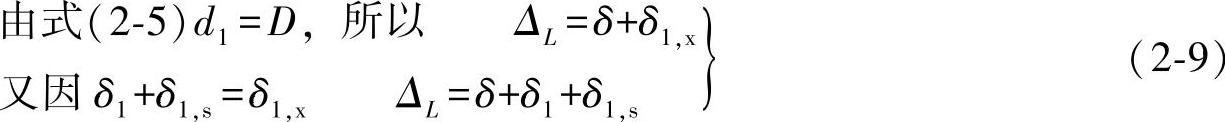

极限计算法是在工件定位孔直径最小、夹具定位销直径最大、工件两孔中心距最小和夹具两销中心距最大(或相反)的条件下计算的定位销的相关尺寸,如图2-27所示,这时工件应能放入夹具。

图2-27 一面两销定位计算图

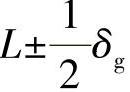

计算时主要参数如下:工件两定位孔直径为D+δ0,两孔中心距为 ;夹具圆柱定位销直径为

;夹具圆柱定位销直径为 (δ1,s和δ1,x分别为d1公差的上、下极限偏差值),菱形定位销的直径为

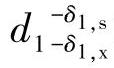

(δ1,s和δ1,x分别为d1公差的上、下极限偏差值),菱形定位销的直径为 (δ2,x为d2的下极限偏差);夹具两定位销的中心距为

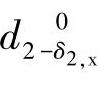

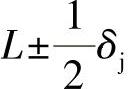

(δ2,x为d2的下极限偏差);夹具两定位销的中心距为 。一般

。一般 ,如定位误差允许可适当放大δj值。

,如定位误差允许可适当放大δj值。

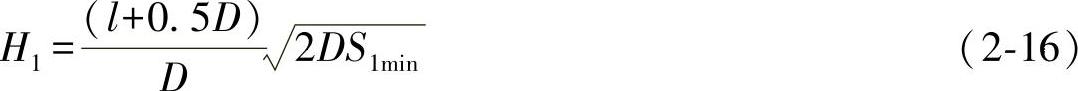

1)圆柱销公称直径按下式确定:

d1=Dmin=D (2-5)

式中 Dmin——工件定位孔最小直径。

一般当工件两孔中心距公差δg<0.05mm时,d1的极限偏差取g5;δg=0.05mm时,取g6;δg>0.05mm时,取f7。

2)菱形定位销公称直径d2按下式确定:

d2=Dmin-S2min=D-S2min (2-6)

式中 S2min——菱形销圆柱部分与工件定位孔之间的最小间隙(径向)。

为补偿工件两孔和夹具两销中心距的偏差,菱形销的直径应比工件定位孔最小直径减小S2min,S2min与菱形销参数的关系如下所述。

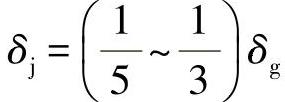

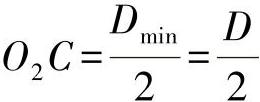

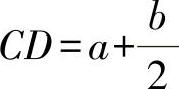

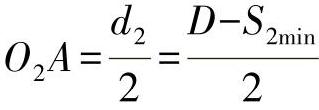

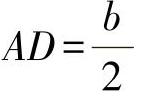

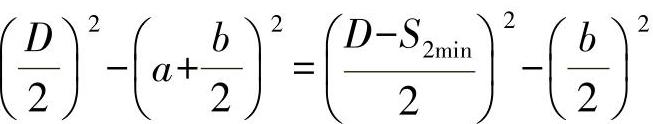

由图2-27可知

O2C2-CD2=O2A2-AD2

而  ;

;

;

;

由上式可得

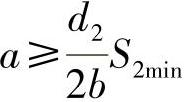

略去a和S2min的平方项,得

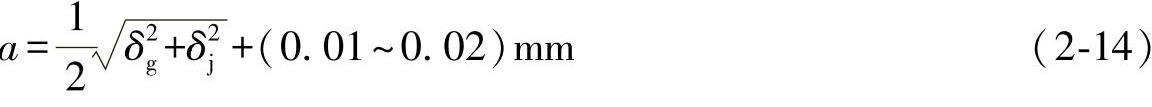

式(2-7)中菱形销尺寸a用于补偿工件两定位孔和夹具两定位销孔中心距误差,不考虑工件定位孔与圆柱定位销之间的间隙对补偿中心距的作用,a≥0.5(δg+δj),可取

a=0.5(δg+δj)+(0.01~0.02)mm (2-8)

菱形销圆柱部分宽度b可按标准选取,见表2-15~表2-17。

在确定a和b的值后即可按式(2-7)计算S2min和按式(2-6)计算菱形销圆柱部分的公称直径d2。采用菱形销可达到既补偿中心距误差,又使d2比采用圆柱销增大的目的,提高了定位精度。

在满足式(2-7)的条件下,菱形销圆柱部分宽度b可比标准适当宽些,这样可避免菱形销过快磨损,为此菱形销菱边的圆角尺寸也可适当小些。菱边圆角使宽度b减小到b1(见表2-15),又使实际尺寸a比计算值增大了(0.1~0.25)a,影响定位精度。

一般工件孔中心距公差δg≤0.05mm,d2的极限偏差取h5;δg>0.05mm,取h6。

菱形销圆柱部分公称直径d2也可用下述方法确定,取工件定位孔最小直径D=d2,然后根据工件的定位精度选择d2的极限偏差,可取为g6、f7或e8。这时需根据菱形销圆柱部分的宽度b验算尺寸a(图2-27),由式(2-7)得

S2min=D-(d2-δ2,s)

式中 δ2,s——菱形销圆柱部分直径的上极限偏差。

3)定位误差分析。工件对圆柱定位销中心任意方向的位移(位置误差)最大为(图2-27)

ΔL=S1max=(D+δ)-(d1-δ1,x)

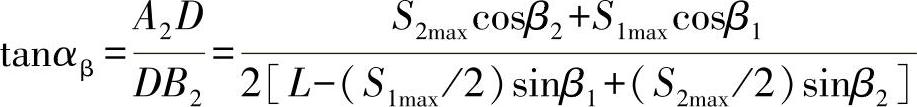

工件相对两销中心连线O1O2的角度定位误差一般按下式计算:

S1max=δ+δ1+δ1,s=δ+δ1,x

S2max=δ+δ2+S2min(δ2为菱形销的直径公差,δ2=δ2,x)

若圆柱销和菱形销圆柱部分的形状做成锥形,定位时两销由弹簧弹出,这样可消除工件的角度定位误差;或为减小定位误差,采用一个固定圆柱销、一个位置浮动的菱形定位销。

上述位置和角度误差对加工部位的影响应具体分析。

定位孔表面形状误差对定位精度的影响见2.4.2节。(www.daowen.com)

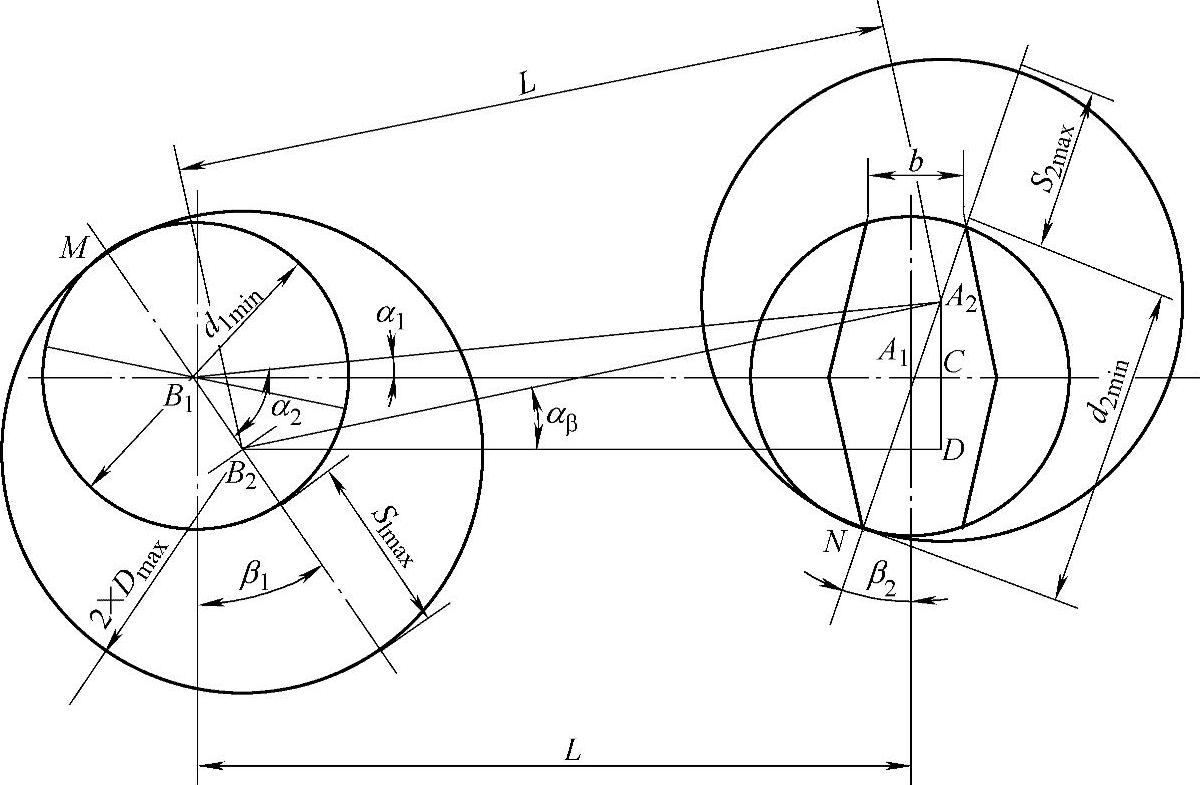

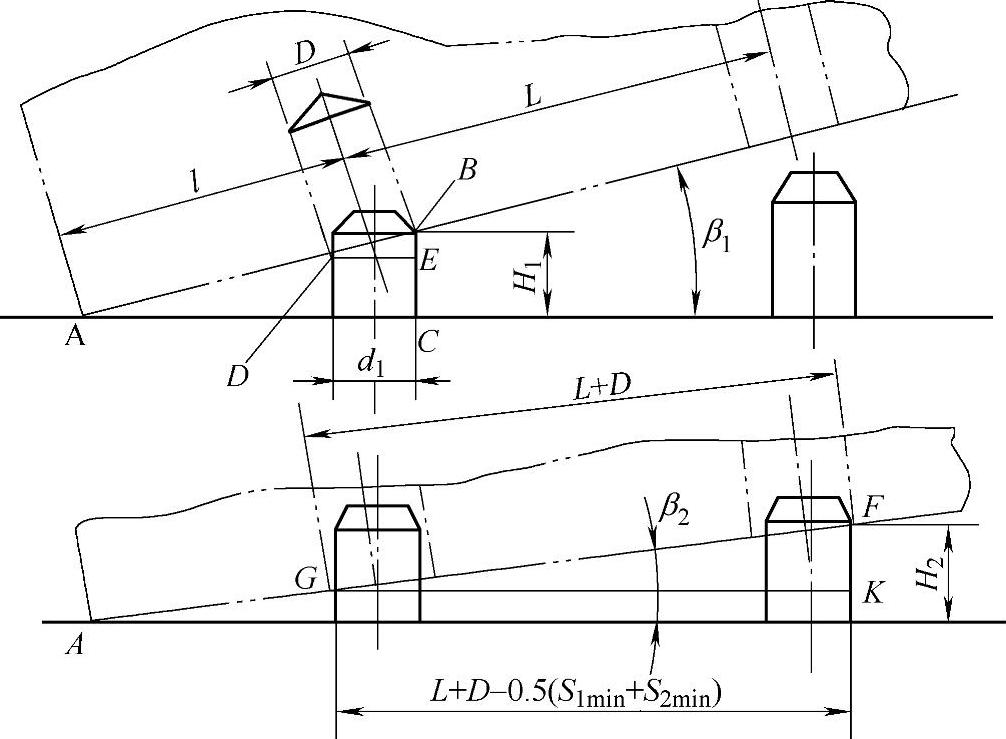

4)对转角误差计算的补充。上述以一面两销定位转角误差为近似值,由分析可知[24]:当工件以一面两孔定位时,工件定位孔与菱形销的接触线是变化的,其棱边(宽度b的边缘)与工件定位接触的概率最大,接触情况如图2-28所示。

图2-28 转角误差计算图

菱形销与工件定位孔在N点相切,图中,B1和A1是夹具两销的中心,B2和A2是工件两孔的中心;分析转角误差可忽略中心距误差,所以A1B1=A2B2=L; ,Dmax为工件两定位孔最大直径,S1max和S2max分别为两销的最大间隙;M为圆柱销与工件孔的切点(接触点),β1和β2分别为切点M和N法向与垂直方向的夹角。图中未示出修圆倒角。

,Dmax为工件两定位孔最大直径,S1max和S2max分别为两销的最大间隙;M为圆柱销与工件孔的切点(接触点),β1和β2分别为切点M和N法向与垂直方向的夹角。图中未示出修圆倒角。

式中的b值应代入修圆后的宽度值,例如表2-16中的b1。

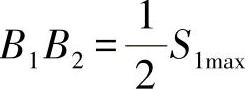

由三角形A1CA2、A2CB1和B1B2A2的数学关系,省去二次微量值,得

由图可得工件的转角计算式为

简化得

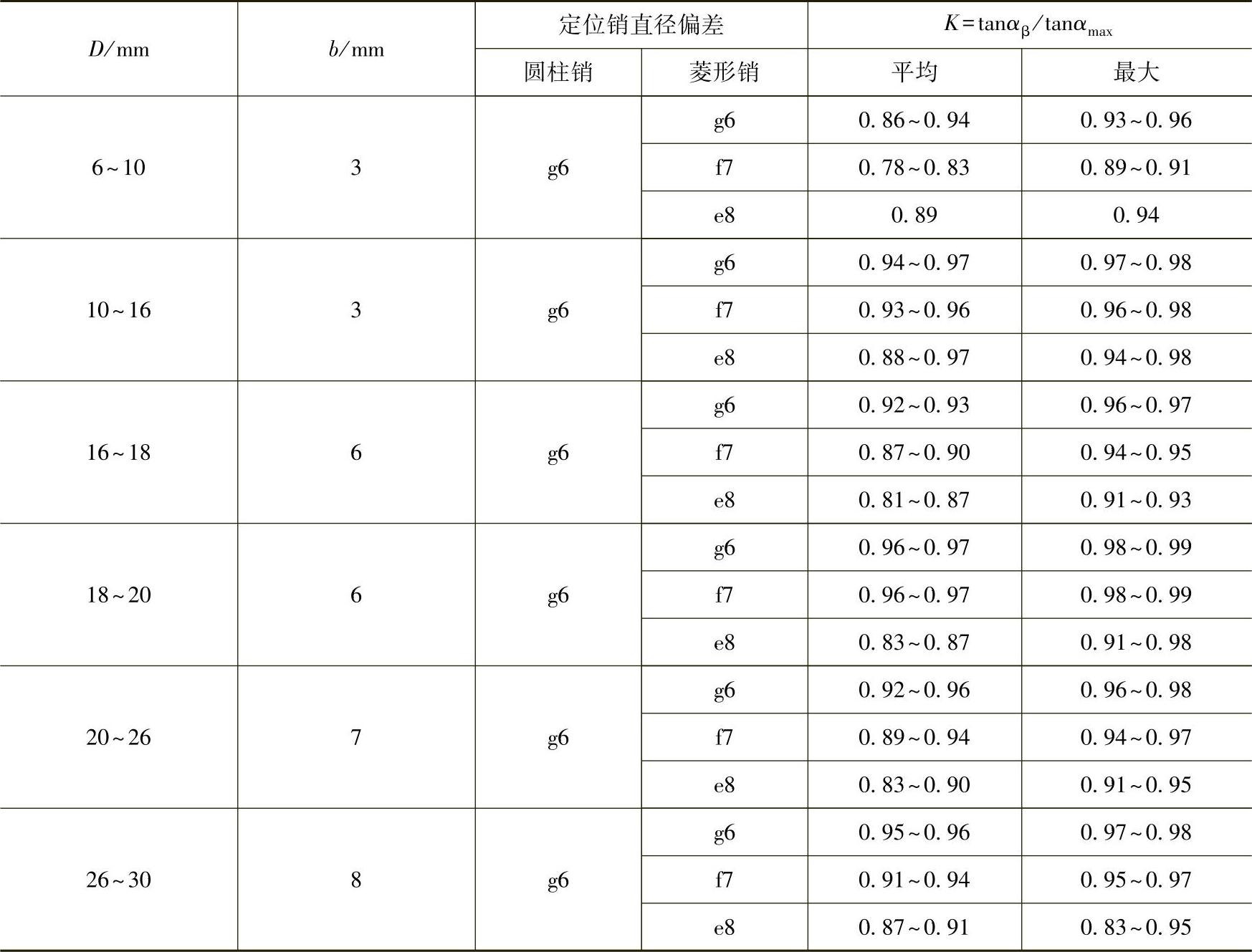

按式(2-13)计算出的αβ小于按式(2-10)计算出的αmax,两者有一定的比例关系,tanαβ与tanαmax之比为K,见表2-18。表2-18计算的依据是:工件定位孔公差为H8,工件两孔中心距尺寸为200±0.05mm,菱形销宽度b比标准规定值大。由表2-18可知,用式(2-13)计算的值与用式(2-10)计算相差不大,但图2-28分析合理。

表2-18 按图2-28计算的数据

2.考虑概率的一种计算方法

本方法建立在只考虑工件两定位孔与两定位销同时出现中心距最不利情况的概率极低的基础上。按下述方法计算一面两销的定位,这样可避免对中心距的精度要求过高,即在保持同样定位精度下可适当放宽夹具中心距的公差。

(1)圆柱销公称直径的确定 与极限法相同,见式(2-5)。

(2)菱形销公称直径的确定 与极限法相同见式(2-6)~式(2-8),只是公式中的a值按下式计算

(3)定位误差分析 工件对圆柱定位销任意方向的位置误差按式(2-9)计算,工件相对工件两销中心连线的角度位置误差按下式计算:

由计算式可知(见后面计算示例),用此法计算出的a、d2值与极限法相差不大,但用此法计算出的角度误差比极限法显著减小。

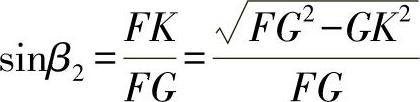

3.定位销高度的计算

为避免工件卡在定位销上,应合理确定定位销的高度,其计算方法如下。

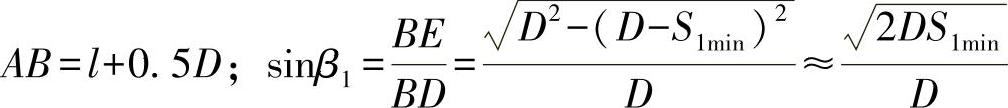

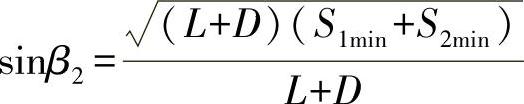

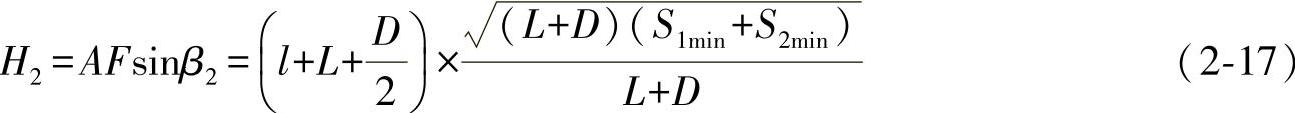

图2-29所示工件安装时会产生斜角β1(大于β1时工件孔不能进入销中),其值由定位孔与销的间隙决定,由图2-29可知:

H1=BC=ABsinβ1;d1=D-S1min

所以

式中的S1min和下面的S2min如图2-27所示。

图2-29 确定两销的高度计算图

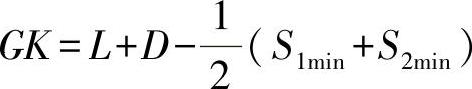

另一定位销的高度为 H2=AFsinβ2

式中 FG=L+D(两定位孔外侧母线距离); (两定位销外侧母线距离),可得

(两定位销外侧母线距离),可得

所以

按式(2-16)和式(2-17)计算两定位销的高度,工件的尺寸l应有一定的长度,否则计算出的H1太小,计算方法将不适用。

如果按工件先进入圆柱销计算,由于S1min小,计算出的高度H1过小,两销的高度差大;如果按工件先进入菱形销,H1可较大,两销高度差也较小。对这两种情况,H2值相同。

利用式(2-16)和式(2-17)计算出的H1和H2值比表2-15~表2-16规定的值小,若不按极限法计算S1min和S2min,则计算出的H1和H2将较大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。