1.以平面定位时的夹紧变形

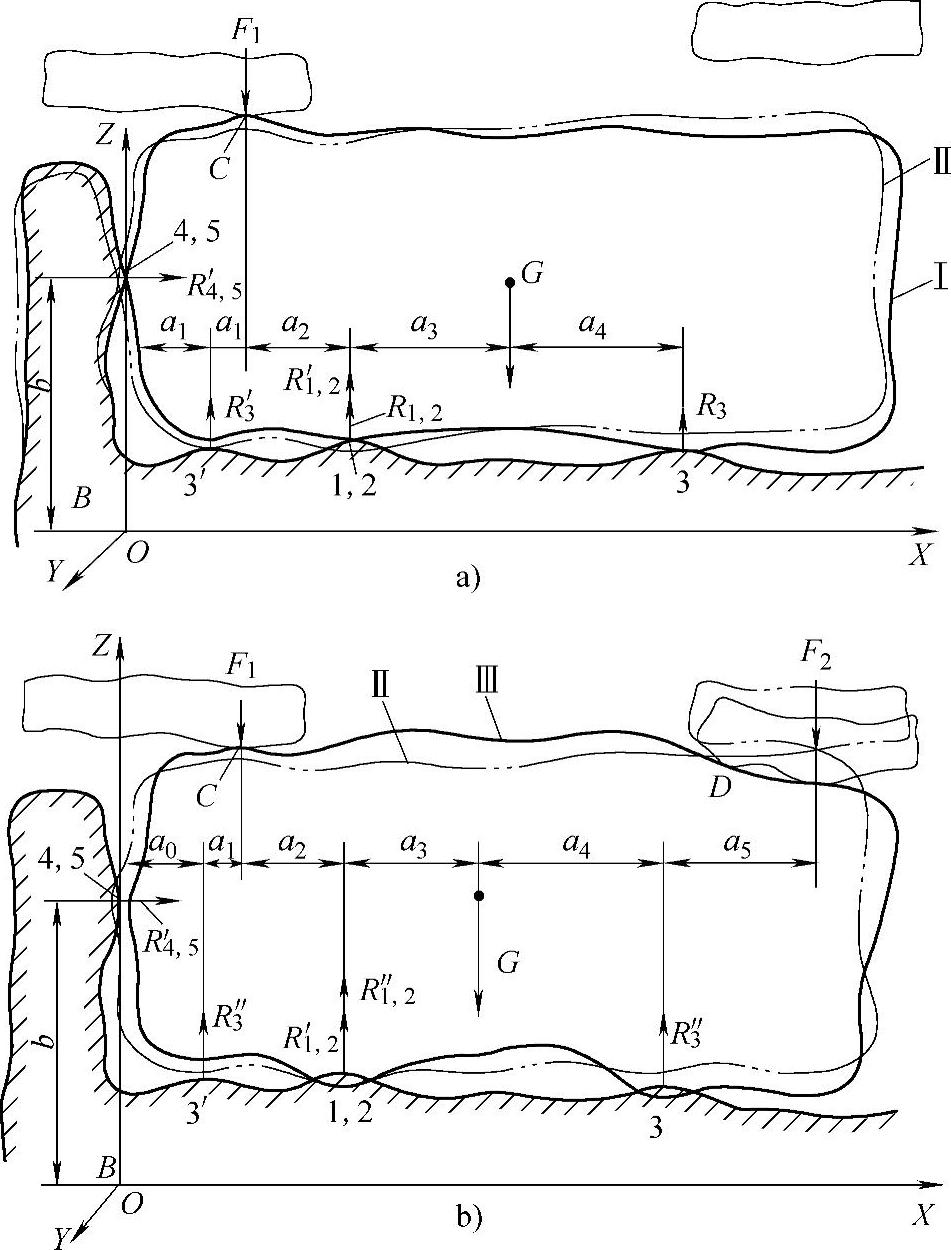

下面通过分析和试验数据说明工件以平面定位时的夹紧变形,如图2-17所示。

工件在夹具上定位后,在本身重量下与夹具的接触点为在主要定位面上的点1、2和3(点1、2位于平行于Y轴的直线上);导向定位面上的点4和5;止动定位面上的点6(图中未示出),这时工件位于实线位置。工件与夹具接触点的位置是随机的,因为工件和夹具接触表面的形状也是随机的。

在工件重力G的作用下,在接触点1、2和3会产生反作用力R1、R2和R3,这时平衡条件为

ΣFZ=G-R1-R2-R3=0

ΣMY=GL-R1l1-R2l3-R3l3=0

式中 L=a0+a1+a2+a3;l1=l2=a0+a1+a2;l3=L+a4。

当先用一个压板在C点以力F1夹紧(或初步夹紧)工件(图2-17a)时,在C点产生接触变形,使在1、2两点的反作用力变为R′1和R′2,接触面积增大,结果使工件相对夹具产生位移,直到F1a1>Ga3时(图2-17a中工件处于位置Ⅱ,如虚线所示)工件绕新的接触点3′转动,这时工件与夹具定位面没有完全接触,而在接触点4、5和6产生大的接触变形和反作用力R′4、R′5和R′6,这时平衡条件为

ΣFZ=G+F1-R′1-R′2-R′3=0

图2-17 工件夹紧变形的分析

ΣMY=GL-F1l4+R′4b+R′5b-R′1l1-R′2l2-R3a0

=0

式中 l4=a0+a1。

当先用一个压板在C点夹紧工件后,再用另一个压板在D点以力F2夹紧工件时(图2-17b,虚线为工件在D点夹紧前的位置Ⅱ,实线为在D点夹紧后工件的位置Ⅲ)。这时工件相对接触点1和2转动,在接触点1和2的反作用力变成R″1和R″2,其接触面积又增大。

由于力F1和F2产生的力矩使工件可能产生弯曲,导致工件与夹具在导向定位面上点4、5处接触不上。在用第二个压板夹紧后,接触点3的反作用力变为R″3和产生接触变形,这时平衡条件为

ΣFZ=G+F1+F2-R″1-R″2-R″3=0

ΣMY=GL+F1l4+F2l5-R″1l1-R″2l2-R″3l3=0

式中 l5=l3+a5。

以上说明了夹紧过程接触变形的情况。

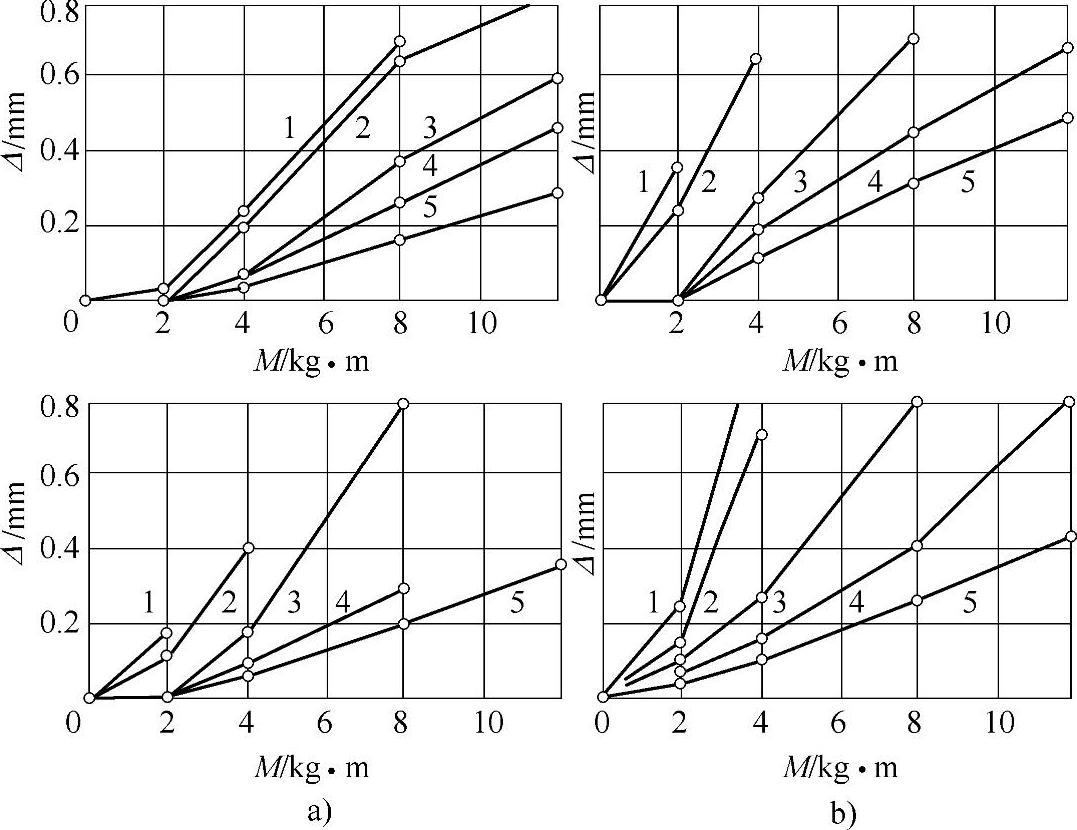

夹紧机构的形式对工件夹紧后的位置也有影响,用螺钉和气动夹具夹紧矩形工件(表面粗糙度Ra值为1.6μm)进行试验,得到在不同夹紧力下工件位移Δ与负载M的关系式,如图2-18所示。由图2-18可知,用螺钉夹紧工件的位移随负载增大的程度比用气动夹具直接夹紧小;气动和螺钉夹紧使工件产生位移的最大差别出现在夹紧力较小的情况下,随夹紧力增大差别逐渐减小;螺钉夹紧工件产生的位移与夹紧元件表面形式有关的程度比气动夹紧大。

图2-18 工件夹紧后位移Δ与负载M的关系(两个分图中上图为螺钉夹紧,下图为气动夹紧)

a)夹紧元件表面为平面 b)夹紧元件表面有刻纹

1—夹紧力F=2kN 2—F=4kN 3—F=8kN 4—F=12kN 5—F=16kN

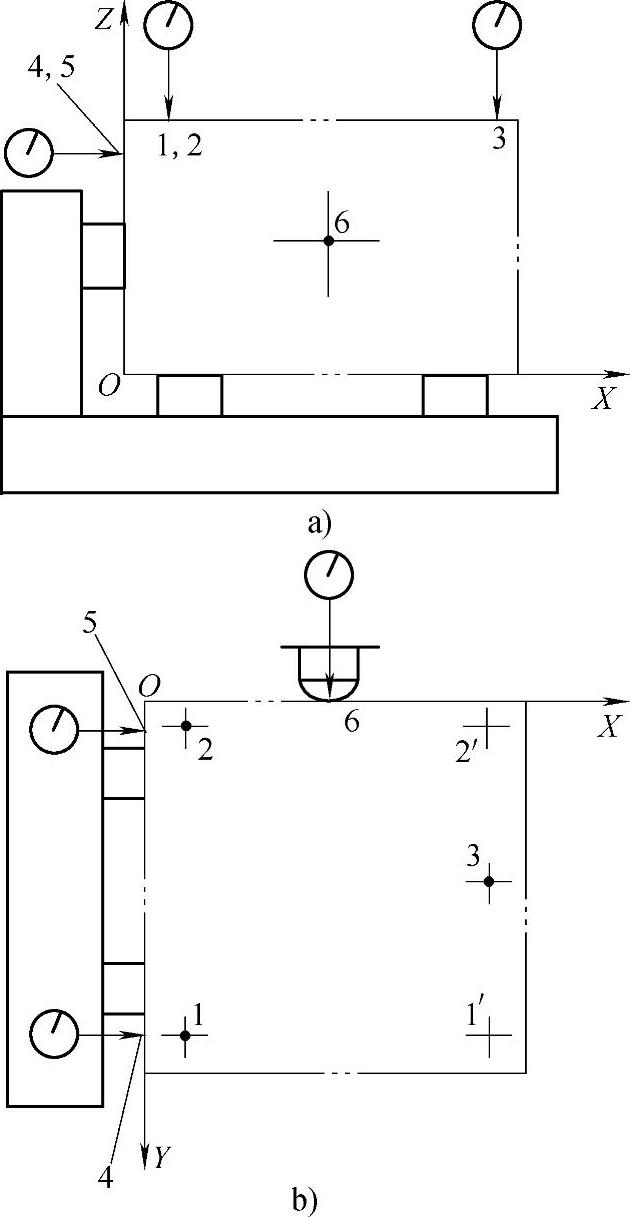

图2-19所示为在专用夹具上试验夹紧误差,工件以三个平面定位。工件定位面的平面度误差在尺寸180mm×25mm内不大于0.01mm,导向定位面对主要定位面的垂直度误差在180mm内不大于0.01mm,定位面的表面粗糙度Ra值为1.25μm。夹紧力垂直于主要定位面,总的夹紧力为8kN。

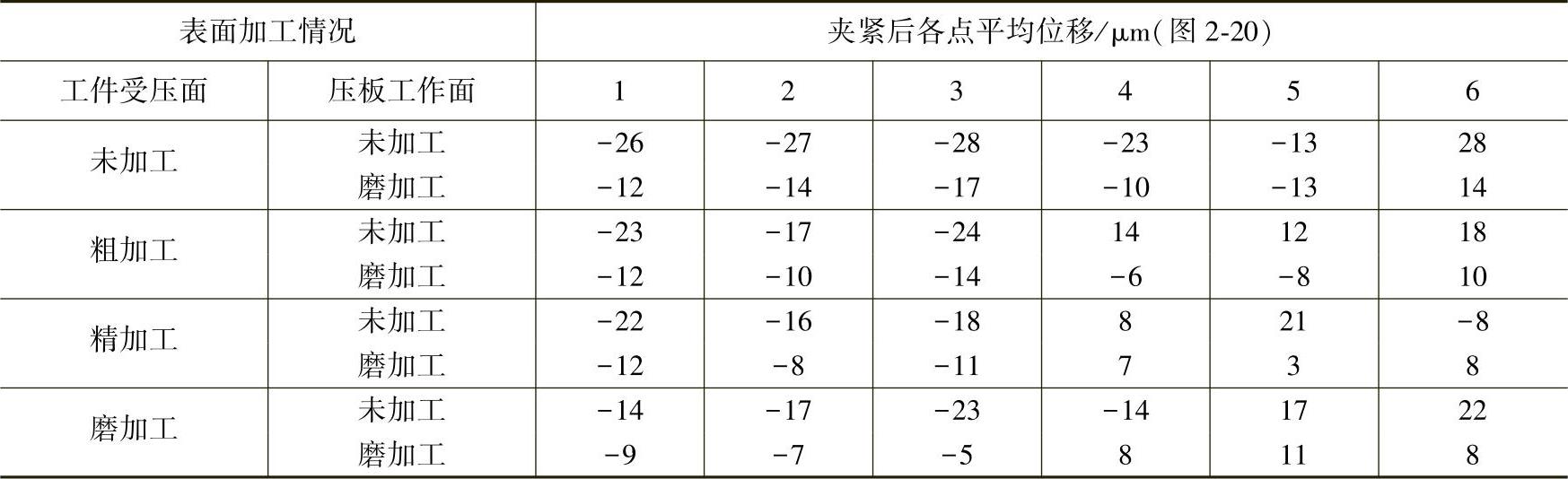

用四个压板在点1、2和1′、2′夹紧工件,每个工件夹紧15次,对四组不同工件和压板进行了试验,在点1~6测量其位移,其平均值见表2-9。[36](https://www.daowen.com)

表2-9 夹紧后各点平均位移

由试验可知,当两接触面都是未加工面时,夹紧误差最大;两加工面都是磨削面时,夹紧误差最小。由于工件表面粗糙度由产品设计根据需要确定,所以对大型箱体工件,为减小夹紧误差,应对压板的表面粗糙度提出一定要求。

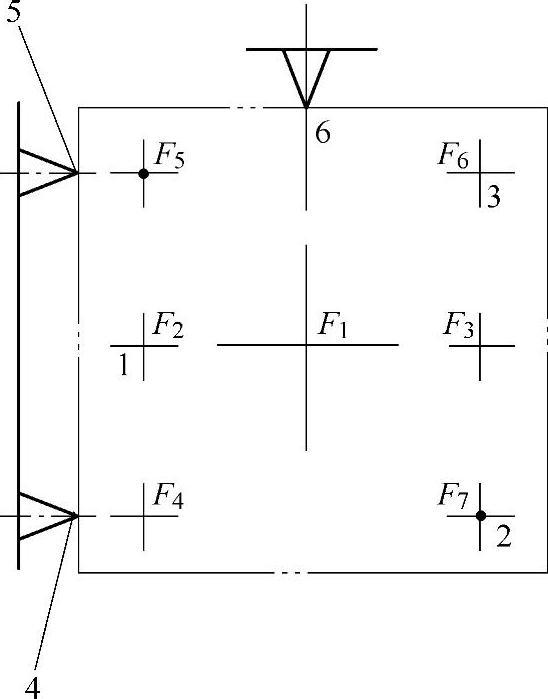

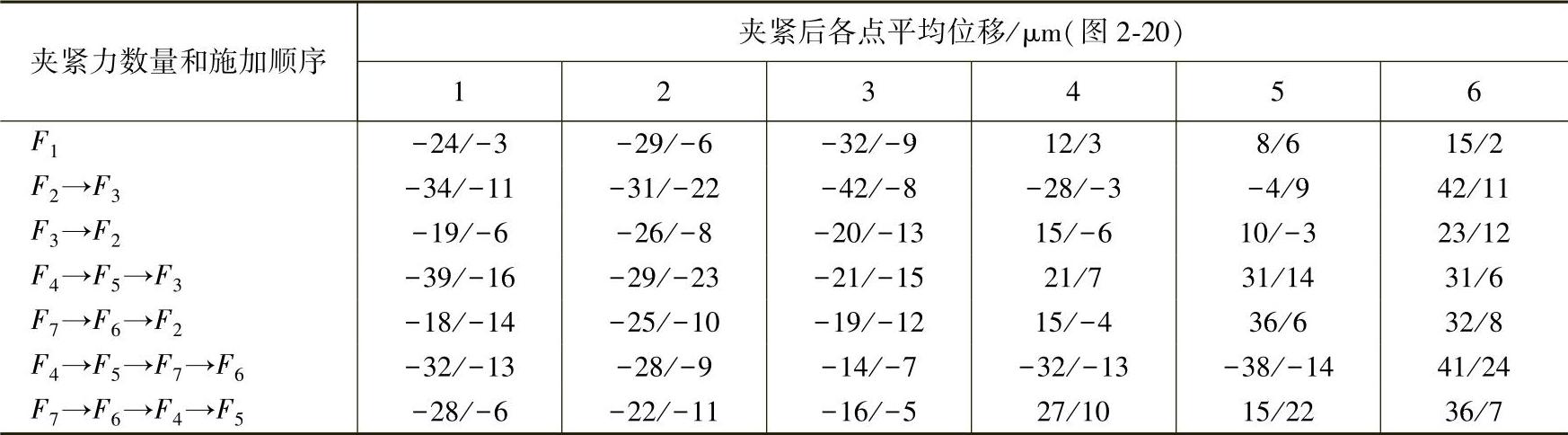

为确定加工箱体件所需夹紧力的数量和夹紧顺序,按图2-20所示方法进行试验,试验时对工件施加不同数量(1~7)的夹紧力,总夹紧力为8kN,试验数据见表2-10。

图2-19 在夹具上测量夹紧误差

图2-20 试验确定夹紧力数量和夹紧顺序

表2-10 夹紧力试验数据

表2-10中列出的数据中分子的数值是在工件的定位面、工件与压板的接触面、压板与工件的接触面均为未加工面条件下的各点平均位移;而分母的数值是在上述各面均为磨加工面条件下的各点平均位移。

由试验结果可知,只施加一个夹紧力F1时的夹紧误差最小,随着夹紧力数量增加,夹紧误差不断增大。夹紧力数量为2、3和4时,表2-10中的分子值比一个夹紧力时分别大33%、31%和41%,而表中分母值比一个夹紧力时分别大55%、65%和62%。

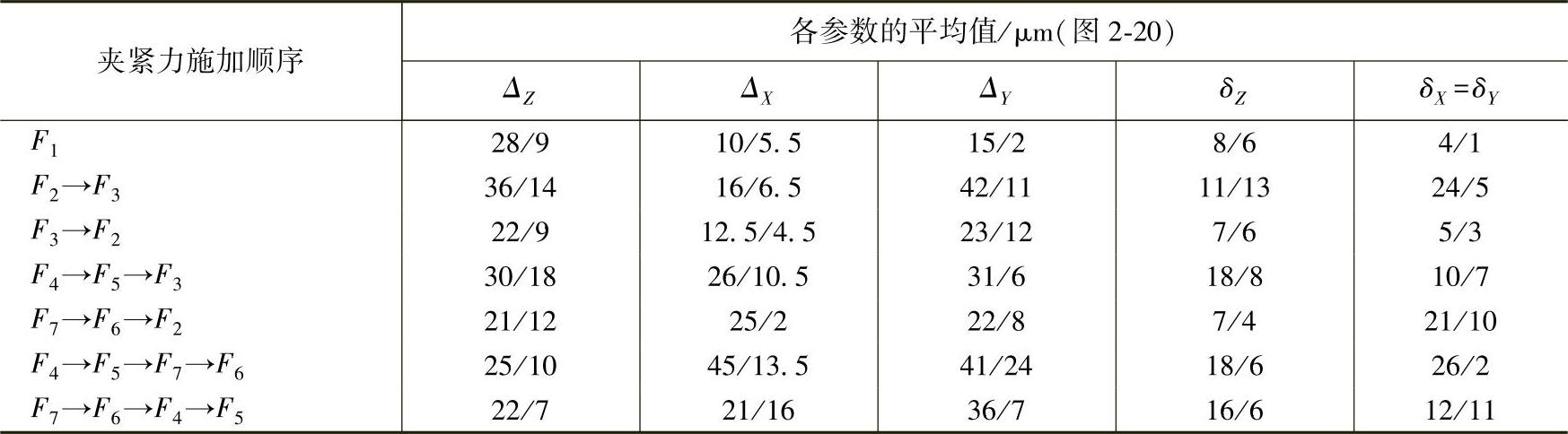

表2-11列出了图2-20各测量点相对夹具主要定位面(YOX)、导向定位面(ZOY)和止动定位面(ZOX)的平均位移ΔZ、ΔX、ΔY和平均转角线性值δZ、δX=δY(δZ为在长度240mm上测出的线性值,δX和δY为在长度180mm上测出的线性值)。

表2-11 试验值

注:上述数据中分子、分母数值产生的条件同前述。

由表2-11中的数据可知,夹紧力施加顺序为F3→F2、F7→F6→F2和F7→F6→F4→F3时,各测量点产生的夹紧误差较小。

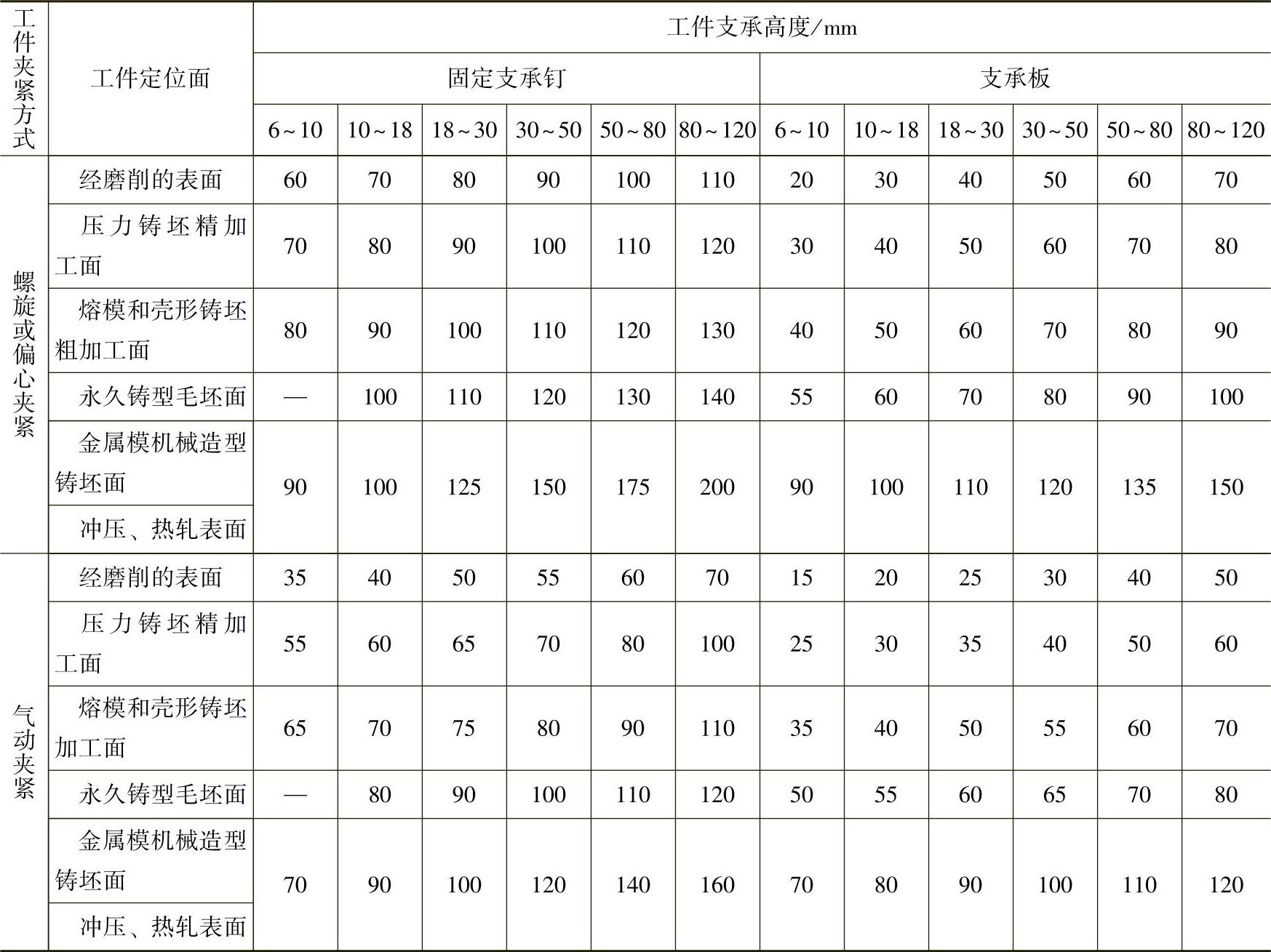

2.工件以平面定位时的装夹误差

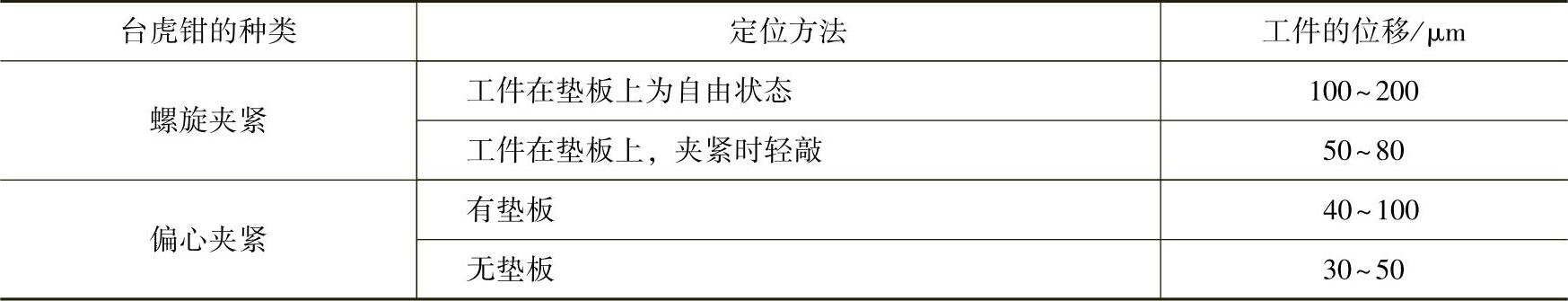

表2-12列出了工件在固定支承销、支承板上定位时的装夹误差(包括定位误差和夹紧误差);表2-13列出了工件在台虎钳上的装夹误差。[19]

表2-12 工件在定位支承上的装夹误差 (单位:μm)

注:气动夹紧的值比螺旋夹紧低20%~40%。

表2-13 工件在台虎钳上的装夹误差(工件尺寸为60mm以内)

注:当夹紧力为常数时,误差降低30%~50%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。