工件以平面定位时,主要定位面应体现三点定位原则,在实际工作中的应用如下所述。

若工件主要定位面为毛坯面,采用三个圆弧定位支承可保证各定位支承都能与工件接触,但一方面由于三个压板不能完全同步夹紧工件,会把工件夹歪;另一方面,工件放在三个支承点上,对有些工件,特别是大型复杂形状的工件会产生不稳定,所以实际生产中大多采用在一个平面上的四个圆弧面作为定位支承点。这时,由于工件可能只与任意三点接触,使工件定位产生随机误差。

若工件主要定位面为经过加工且精度较高的平面,如果工件尺寸不大,可采用平面支承钉,其数量可≥4;如果工件尺寸较大,一般采用定位支承板,其数量根据工件主要定位面的形状和所用支承板的尺寸确定。工件以加工面定位,一般并不是三点支承,这样可增加工艺系统的刚性,防止切削力与夹紧力未对准定位支承而引起较大的工件变形和振动。以平面定位不是三点支承,由于工件定位面的平面度误差(一般为0.05~0.1mm)和各支承钉(板)定位面的平面度误差(一般为0.01~0.03mm)较小,这时工件在夹紧力和切削力作用下产生的变形一般在允许范围内。

若工件主要定位面是高精度平面,工件的加工精度要求高,当切削力和夹紧力不大或从结构上能保证各夹紧力作用点对准支承点时,可采用三个小平面定位支承定位。

对工件导向定位面,应体现两点定位原则,若导向定位面是毛坯面,采用两个圆弧面的定位支承;若导向定位面是加工面,可采用两个小平面定位支承,或根据工件尺寸的大小采用1~2块支承板定位。

对止动定位面应体现一点定位原则。

常用平面定位元件见表2-2~表2-5。

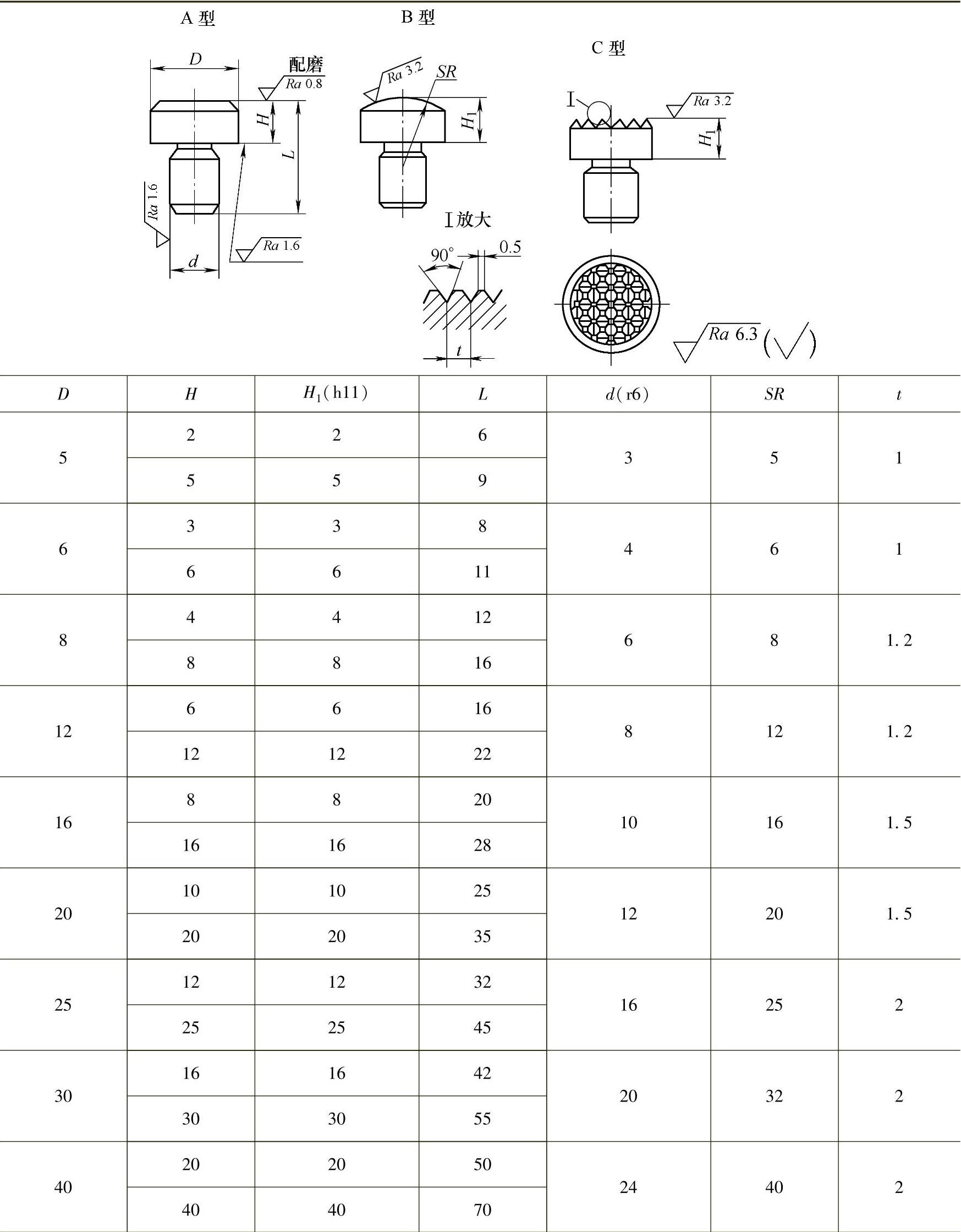

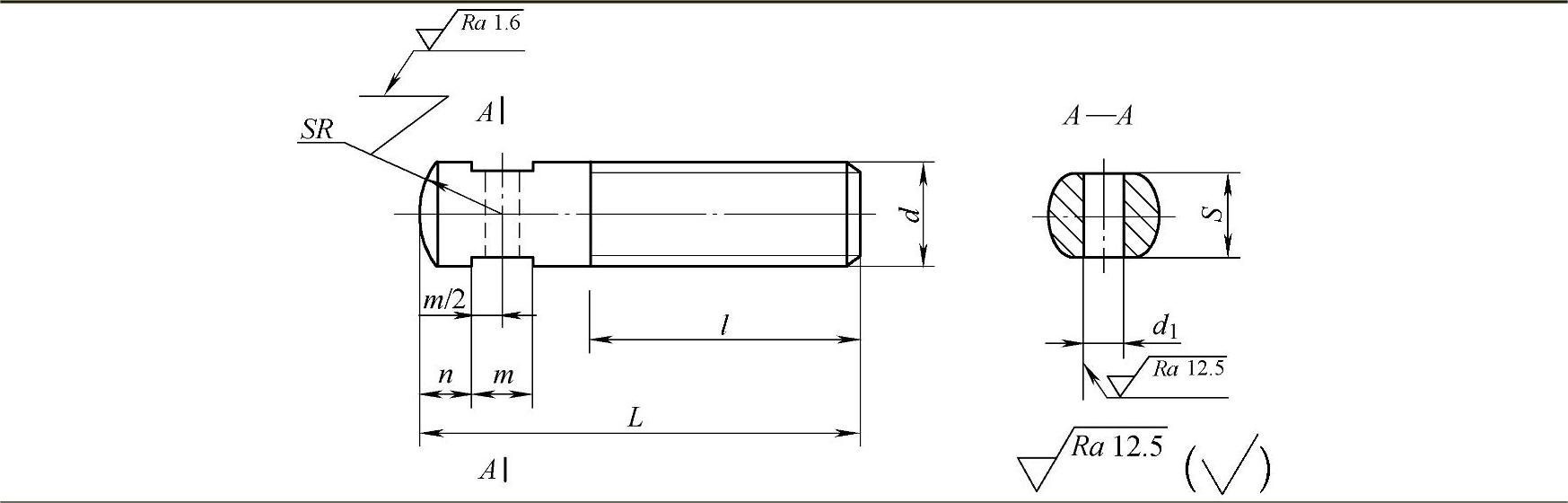

表2-2 支承钉的规格尺寸 (单位:mm)

注:1.本表符合JB/T 8029.2—1999。

2.材料为T8,热处理后硬度为55~60HRC。

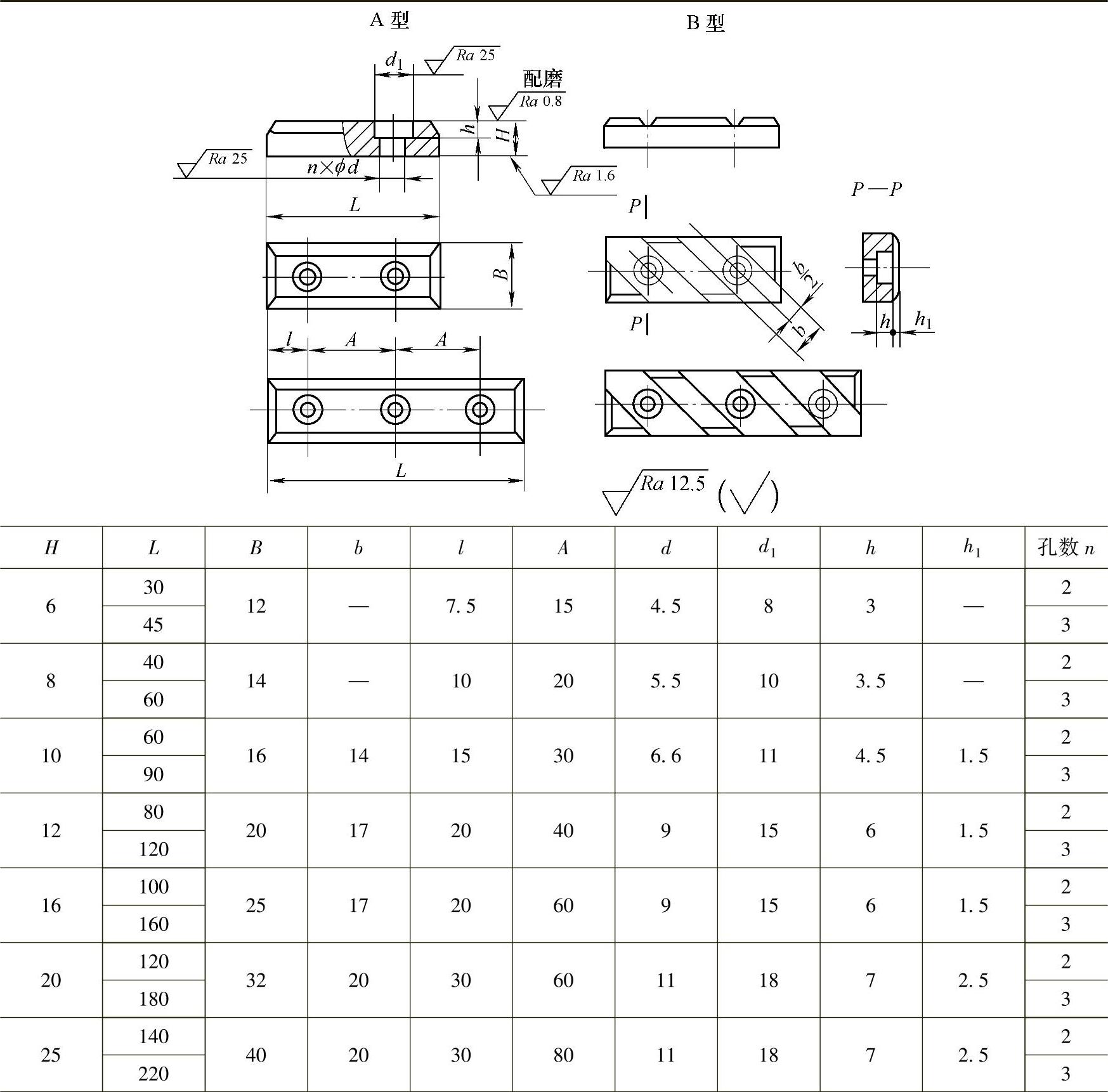

表2-3 支承板的规格尺寸 (单位:mm)

注:1.本表符合JB/T 8029.1—1999。

2.材料为T8,热处理后硬度为55~60HRC。

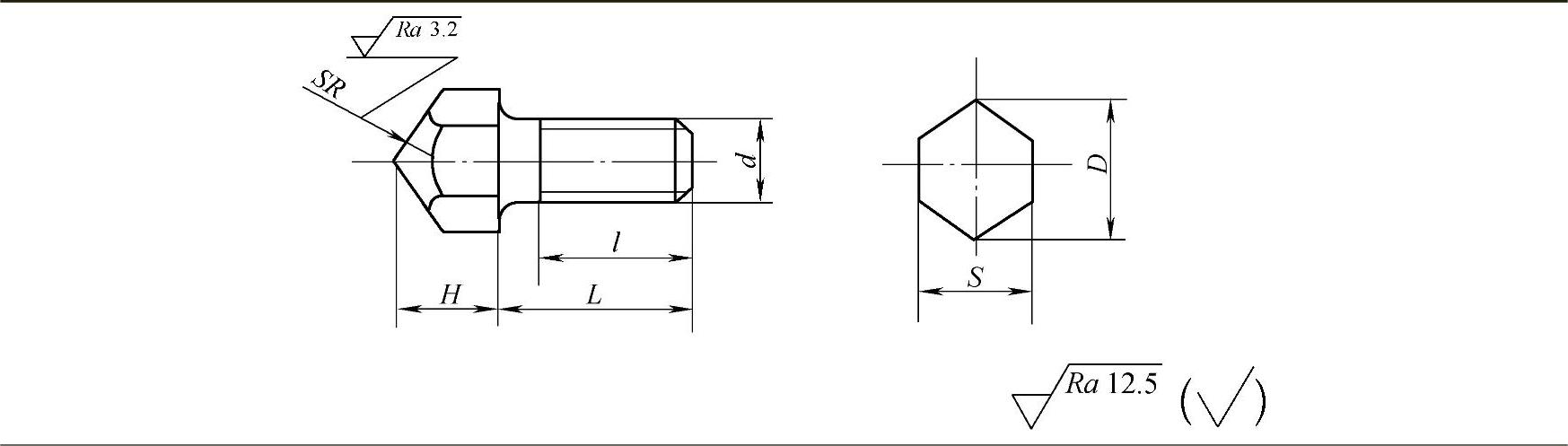

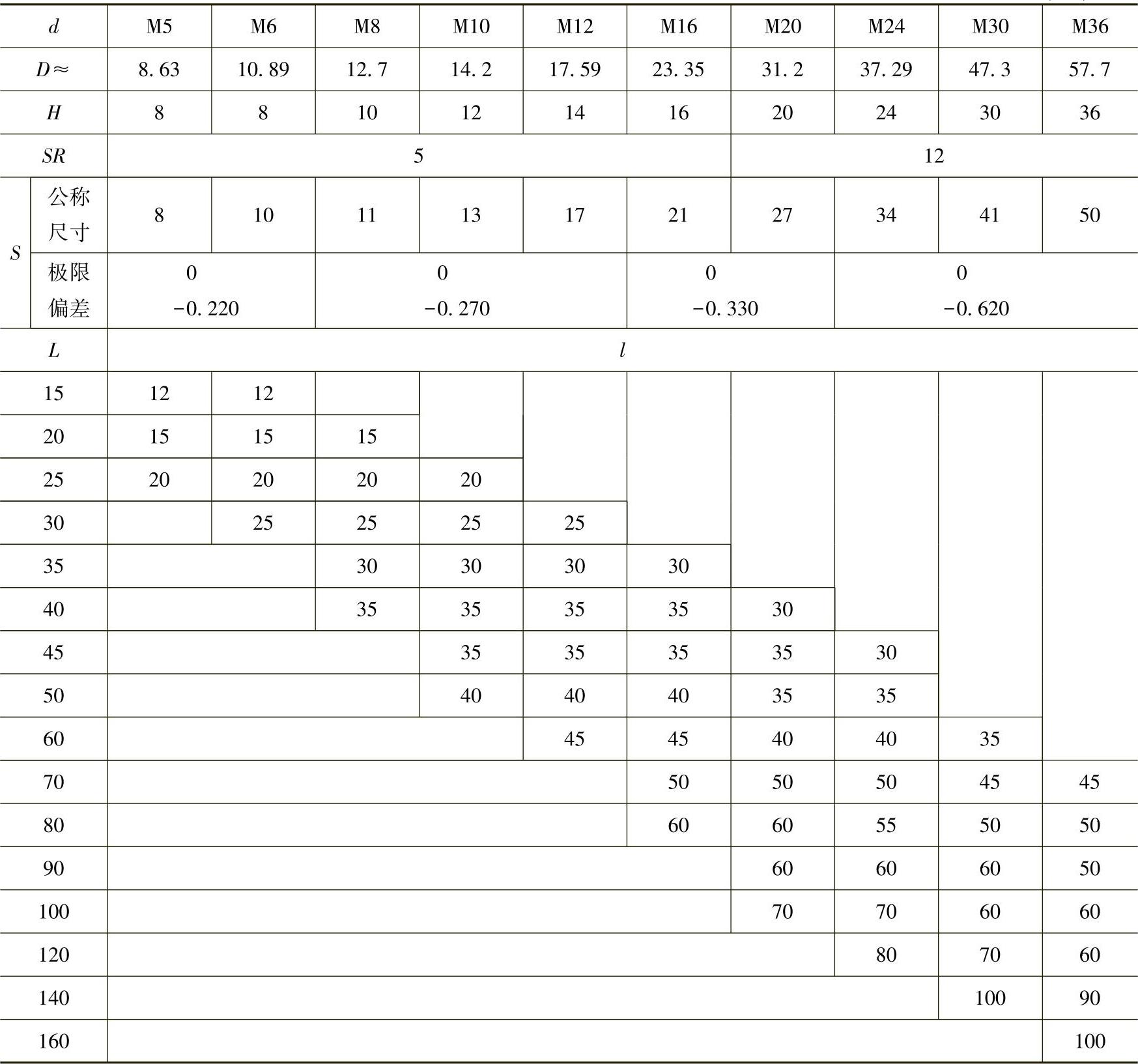

表2-4 六角头可调支承螺钉的规格尺寸 (单位:mm)

(续)

注:1.本表符合JB/T 8026.1—1999。

2.材料:45钢,L≤50mm全部40~55HRC;L>50mm头部40~50HRC。

表2-5 可调支承螺钉的规格尺寸 (单位:mm)

(续)

注:1.本表符合JB/T 8026.4—1999。

2.材料为45钢;L≤50mm,全部硬度为40~45HRC;L>50mm,头部硬度为40~45HRC。

3.可调支承钉在夹具上与螺母配套使用,其应用示例略。(https://www.daowen.com)

表2-2中平头支承钉用于工件的定位面精度较高的情况;球头支承钉用于工件的定位面表面粗糙度大时或毛坯面;齿纹支承钉用于防止工件滑动的场合。支承钉与夹具体或其他相关件的配合为H7/r6或H7/n6,若需经常更换,可在夹具体上加衬套,定位支承钉装在衬套中,衬套内孔与支承钉的配合为H7/js6。

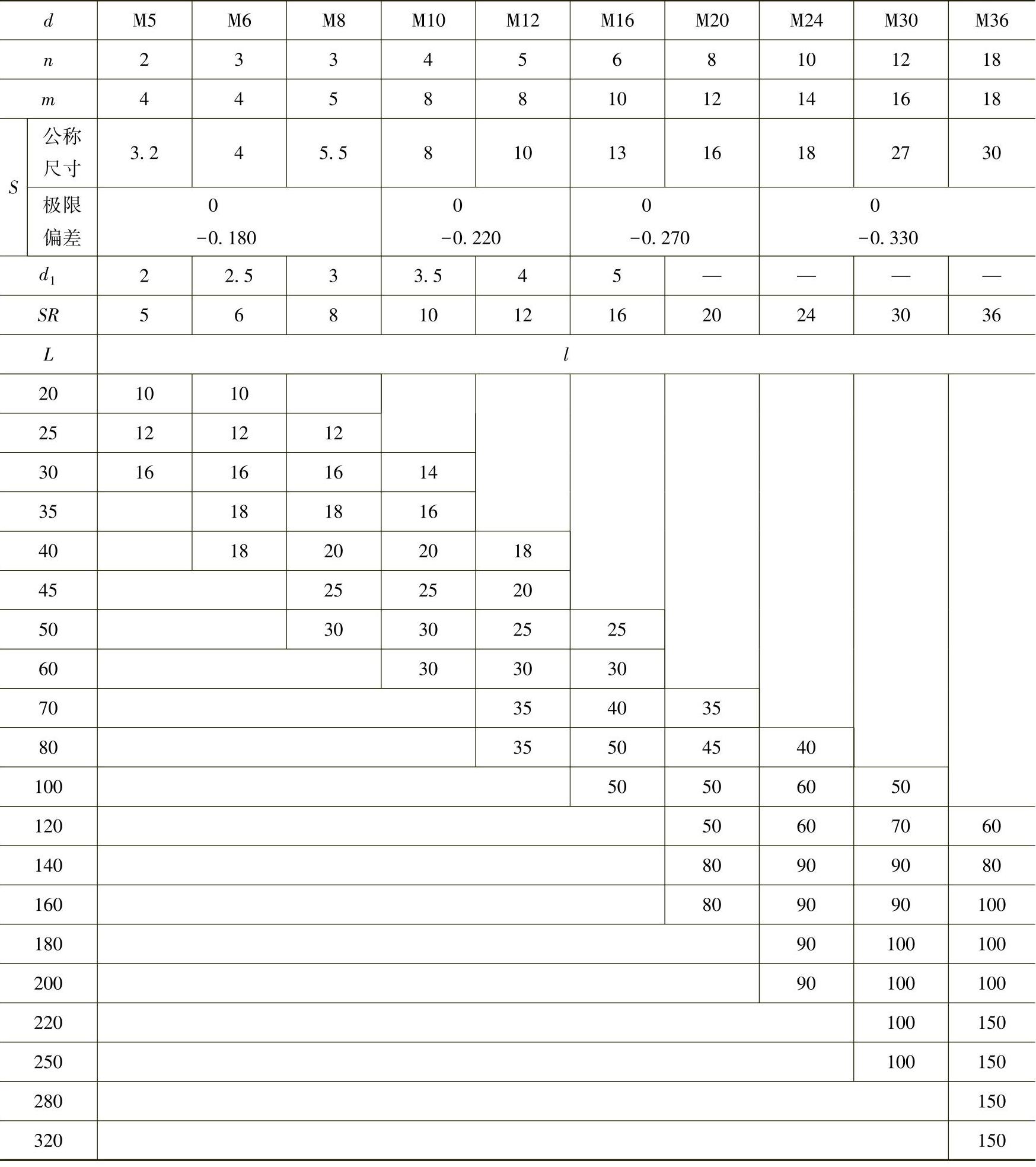

无排屑斜槽的支承板(表2-3中的A型)适于垂直安装在夹具上;而有斜槽的支承板(表2-3中的B型)适于水平安装在夹具上,以便排屑去污。为防止碰伤工件表面,定位支承板的棱边应抛光。

对于大型工件,当定位板布置在工件下面时,采用图2-9a所示的支承板,与采用普通支承板相比,其优点是便于清理支承板上的切屑,普通支承板用埋头螺钉固定,切屑容易卡在埋头孔中。当定位支承板布置在工件侧面时(图2-9b),其上部应有斜面,以保证切屑自由落下。

图2-9 大型工件用支承板

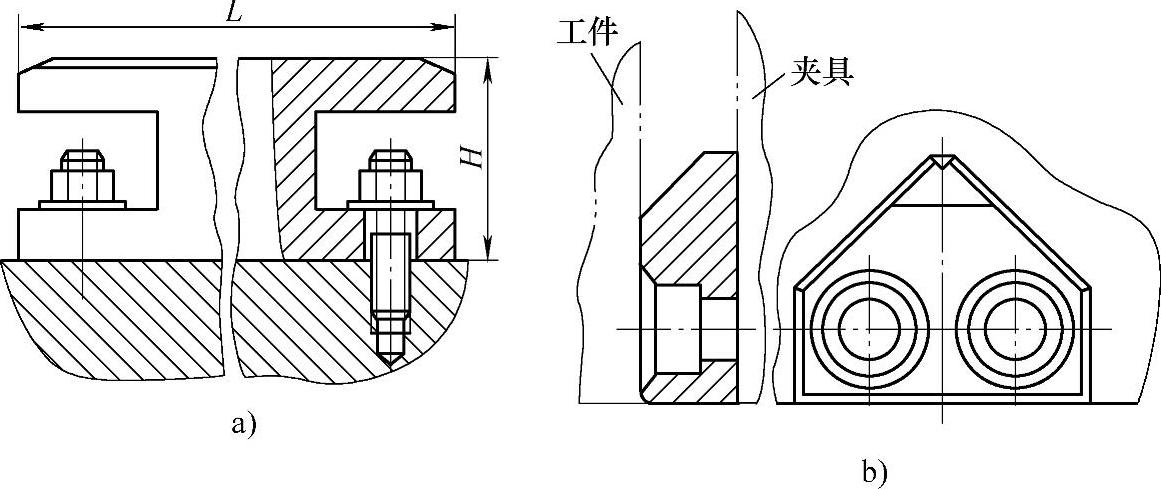

有时由于工件形状等特殊情况可采用自定位支承,如图2-10所示。

图2-10 自定位平面支承示意图

1、2—固定支承 3、4—浮动支承

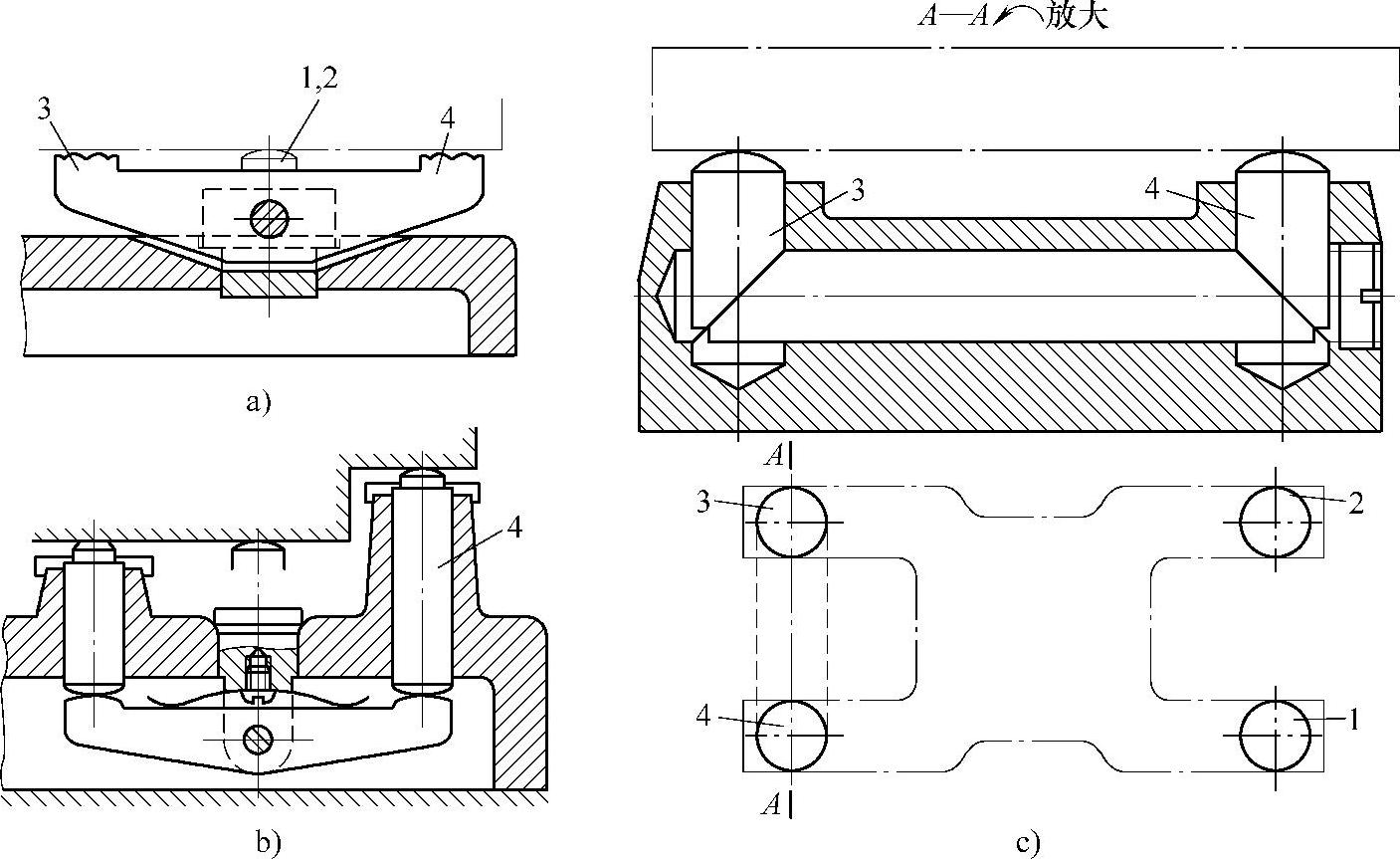

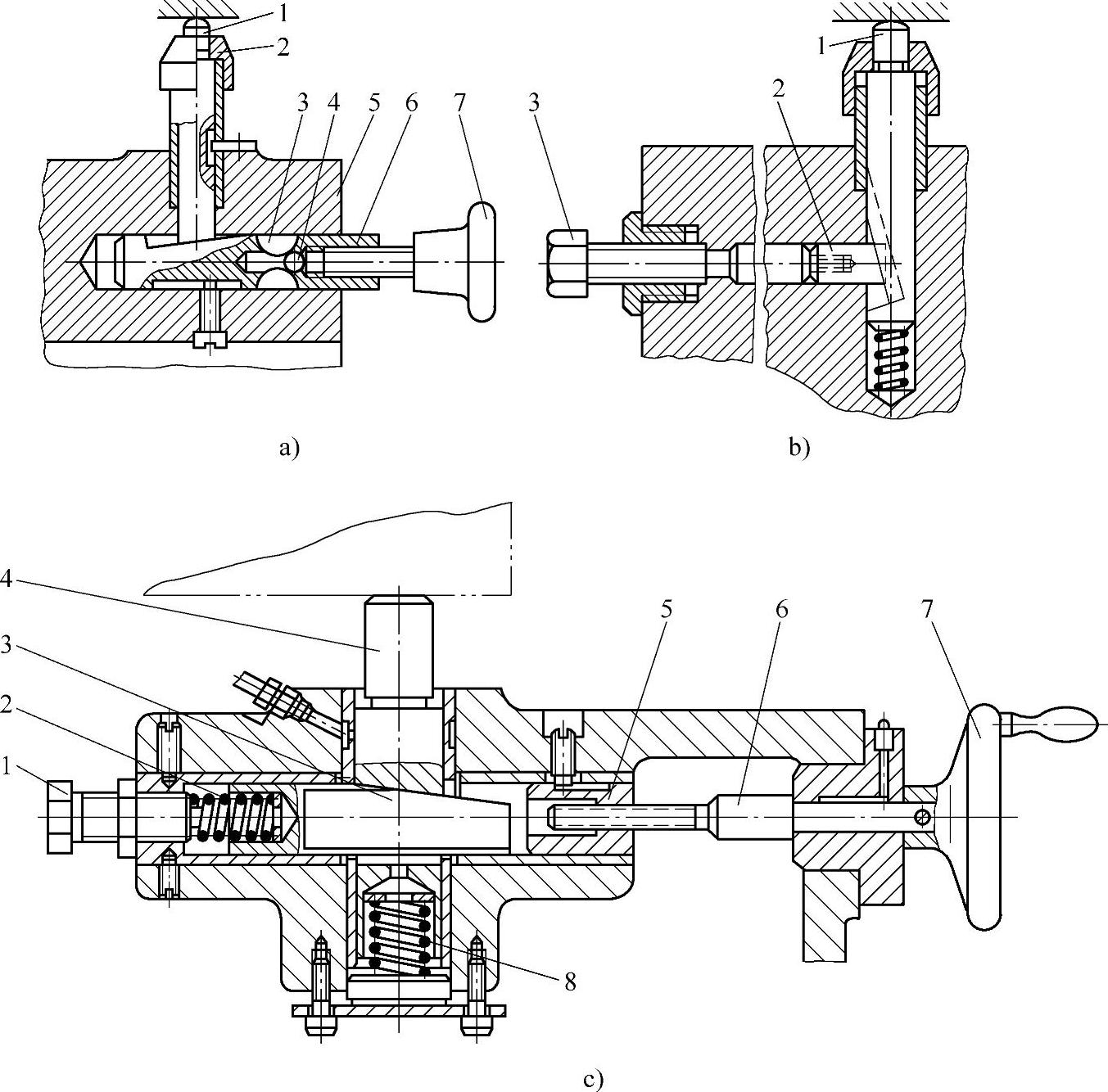

工件以平面定位时,由于有的工件刚性差,有的工件形状特殊,安装定位时处于不稳定状态;有的工件加工时,由于加工面大于支承面,或加工部位与支承点距离较远,就会产生变形,影响加工精度。针对这些情况,需要采用辅助支承。可采用可调支承作为辅助支承,但操作费时、不方便和精度低。图2-11所示为几种自调节辅助支承的结构。

图2-11a所示为手动式辅助支承,当工件安装在主要定位支承上后,推动手柄7使杆6向左移动,其斜面(斜角为6°~8°)使支承钉1上升到与工件接触为止;然后转动手柄7,通过滚珠4使两半圆键撑开,将杆锁紧。这种结构的刚性好。

图2-11 自调节辅助支承

a)1—支承钉 2—保护罩 3—键 4—滚珠 5—夹具体 6—杆 7—手柄

b)1—支承钉 2—杆 3—螺钉

c)1—螺钉 2、8—弹簧 3—杆 4—支承钉 5—滑套 6—螺杆 7—手轮

图2-11b所示为另一种自调节辅助支承,当工件安装在主要定位支承上时,将在自由状态下高于工件支承面的支承钉1压下;然后转动螺钉3,通过杆2的斜面将支钉锁紧。这种结构的刚性不如图2-11a所示的结构。

图2-11c所示为弹簧移动式自调节辅助支承,使用时先转动手轮7,通过螺杆6使滑套5向左移动,推动杆3斜面脱离支承钉4的斜面,在弹簧8的作用下使支承钉上端面高出主要定位面。当工件安装在主要定位支承上后,弹簧8使支承钉4与工件保持良好接触,并且不会将工件抬起。然后反转手轮7,使滑套5与杆3分开,在弹簧2的作用下,杆3的斜面与支承钉的斜面贴合,将支承钉锁紧。用螺钉1调节弹簧2的作用力。

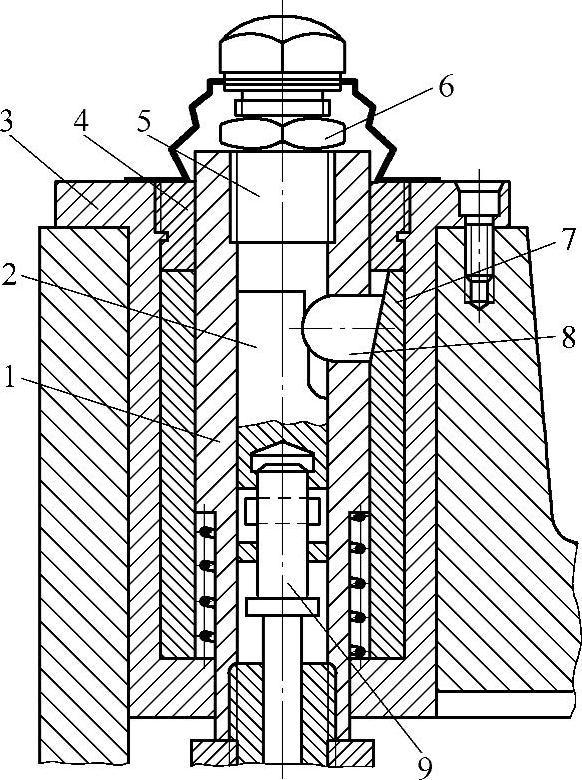

图2-12所示为带液压斜楔的自调节辅助支承,整个支承装在套3中,套3用螺钉固定在夹具体上。滑套1的上端有可调支承螺钉5,用螺母6锁紧,滑套1的下端有双向作用液压缸(图中未示出)。在弹簧作用下,滑套1处于上面的位置,当工件放在夹具主要支承上后,滑套1向下移动,楔销8沿套7上的斜面移动(这时斜楔2并未与楔销8接触,处于松开位置),当油进入液压缸下腔时,杆9向上移动,斜楔2向上移动,斜楔2的斜面与楔销8接触,将滑套1的位置固定。当油进入液压缸上腔时,斜楔2向下移动,松开辅助支承。

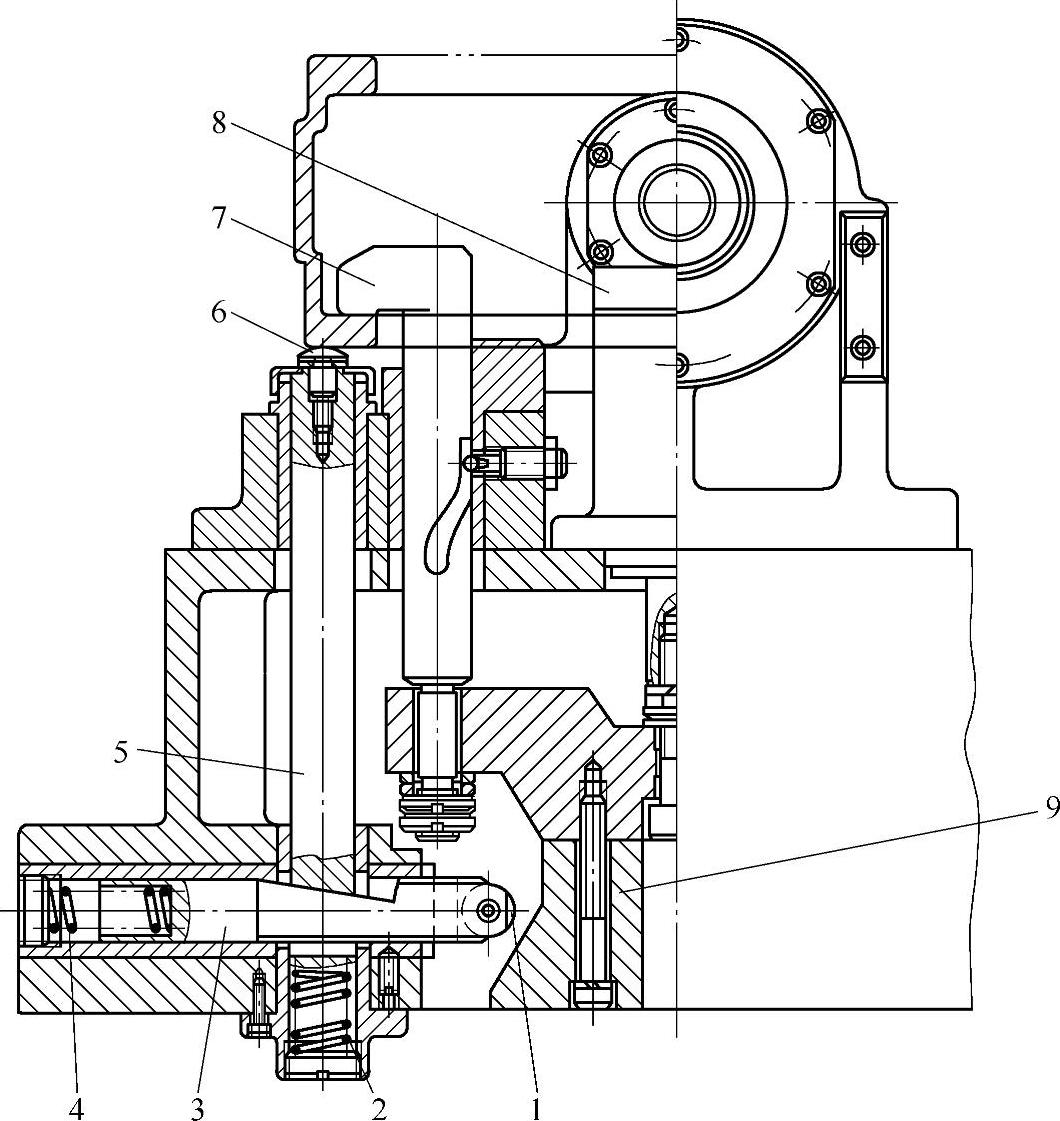

图2-13所示为在箱体工件上采用弹簧移动辅助支承,其特点是支承钉的松开和锁紧由夹紧机构带动自动完成,图示为辅助支承处于工作位置,支承钉由弹簧4锁紧,工件处于被夹紧状态。当松开工件时,夹紧液压缸8带动连接块9向上,其斜面压上滚轮1,使滑柱3向左移动,其斜面离开滑柱5的斜面,在弹簧2力的作用下支承钉6向上移动,为下一次辅助定位做好准备。

图2-12 液压自调节辅助支承

1—滑套 2—斜楔 3、7—套 4—螺纹套 5—支承螺钉 6—螺母 8—楔销 9—杆

图2-13 弹簧移动辅助支承的应用

1—滚轮 2、4—弹簧 3、5—滑柱 6—支承钉 7—钩形压板 8—液压缸 9—连接块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。