在手动设计夹具过程中,设计人员利用技术档案、手册和有关资料等进行设计,这种方法费时间多、周期长、重复性劳动多,缺少设计合理性论证的手段,对设计质量和可靠性有一定影响。计算机辅助夹具设计,不但能显著减少设计时间,加快生产准备,使设计人员从烦琐的手工绘图中解脱出来,以集中精力考虑提高设计质量等问题,而且对提高夹具结构的统一化和标准化水平,重复利用已有夹具实物和资料有很大的促进作用。

为完成计算机辅助夹具设计应有系统软件、支撑软件和应用软件。系统软件(包括操作、管理、语言编译系统等)和支撑软件(包括绘图、几何造型、数值计算、数据库管理等)是计算机辅助设计的基础,而应用软件是计算机辅助夹具设计的专用软件。

应用软件包括:现有夹具的资料;典型夹具结构参数系列和功能尺寸;结构计算方法。

国内外对计算机辅助夹具设计系统从不同方面做了大量的研究工作。例如,开发了以标准夹具元件为基础的自动化组合夹具设计系统(Rong,1997;Kow1998);预先规定夹具类型的专用夹具设计系统(An,1999;Chou1993);基于规划和实例推理的夹具设计系统(Kumar,1995;Pham,1990;Boyle,2003);面向零件族夹具变异设计系统(Rong,2003)以及夹具设计验证系统(Fuh,1994;Kang,2003)。[6]

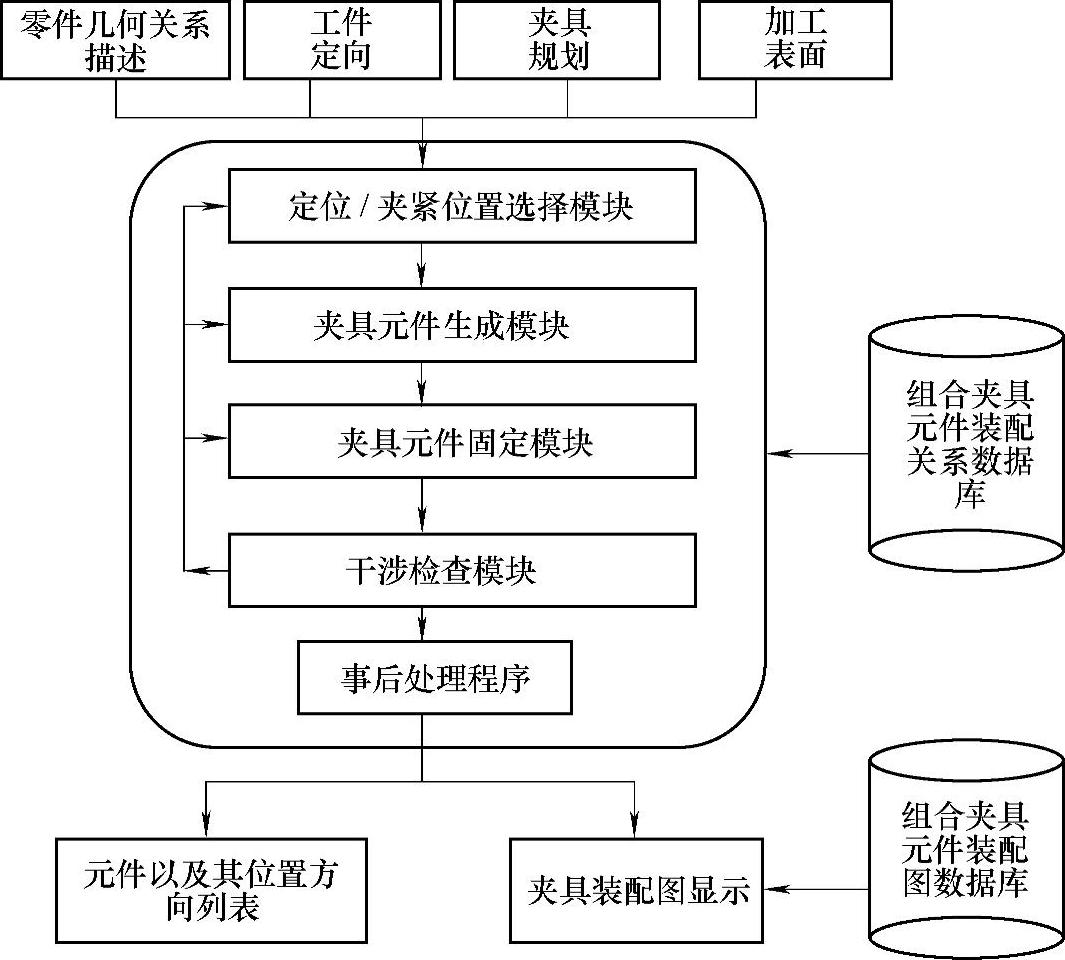

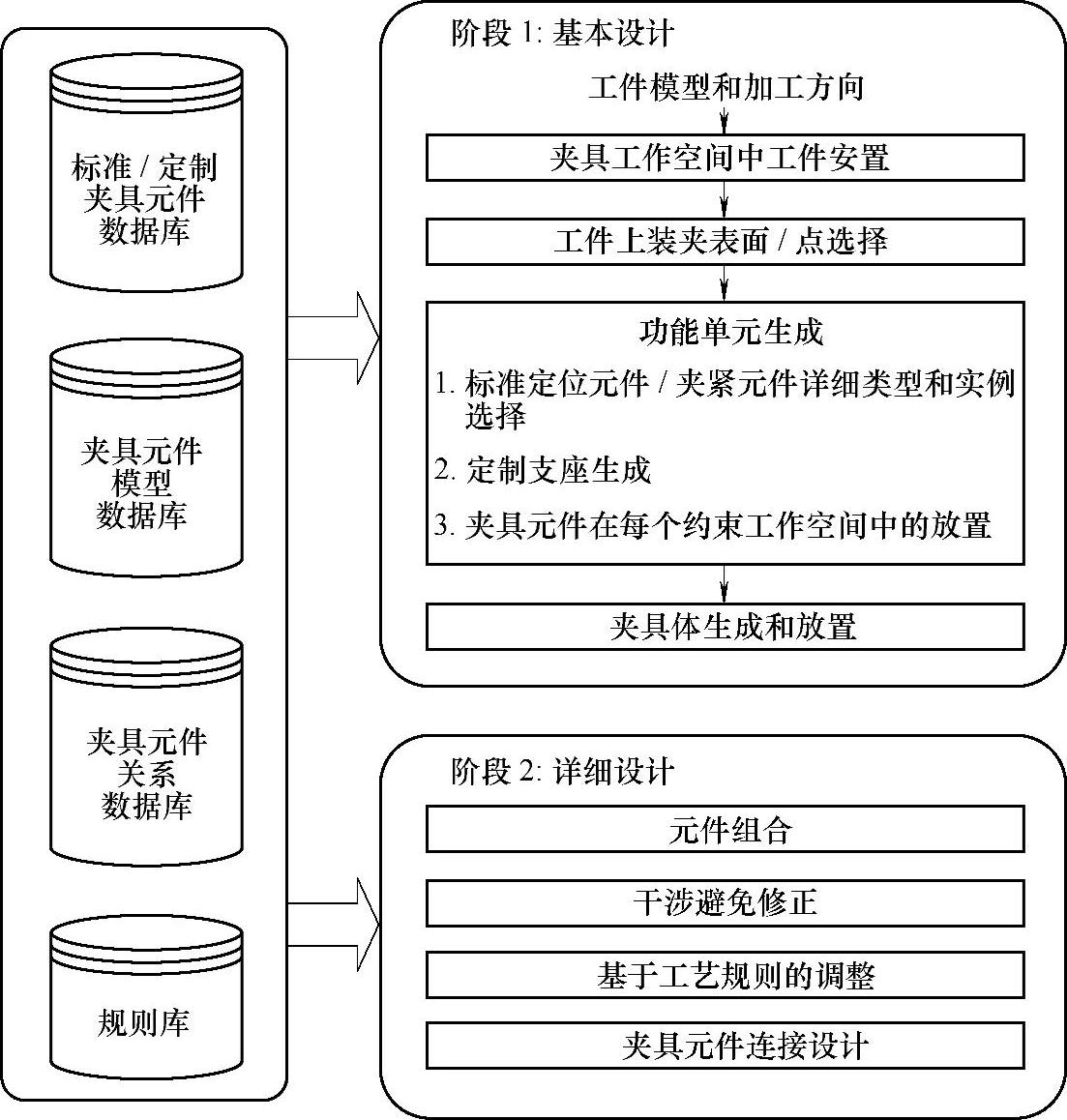

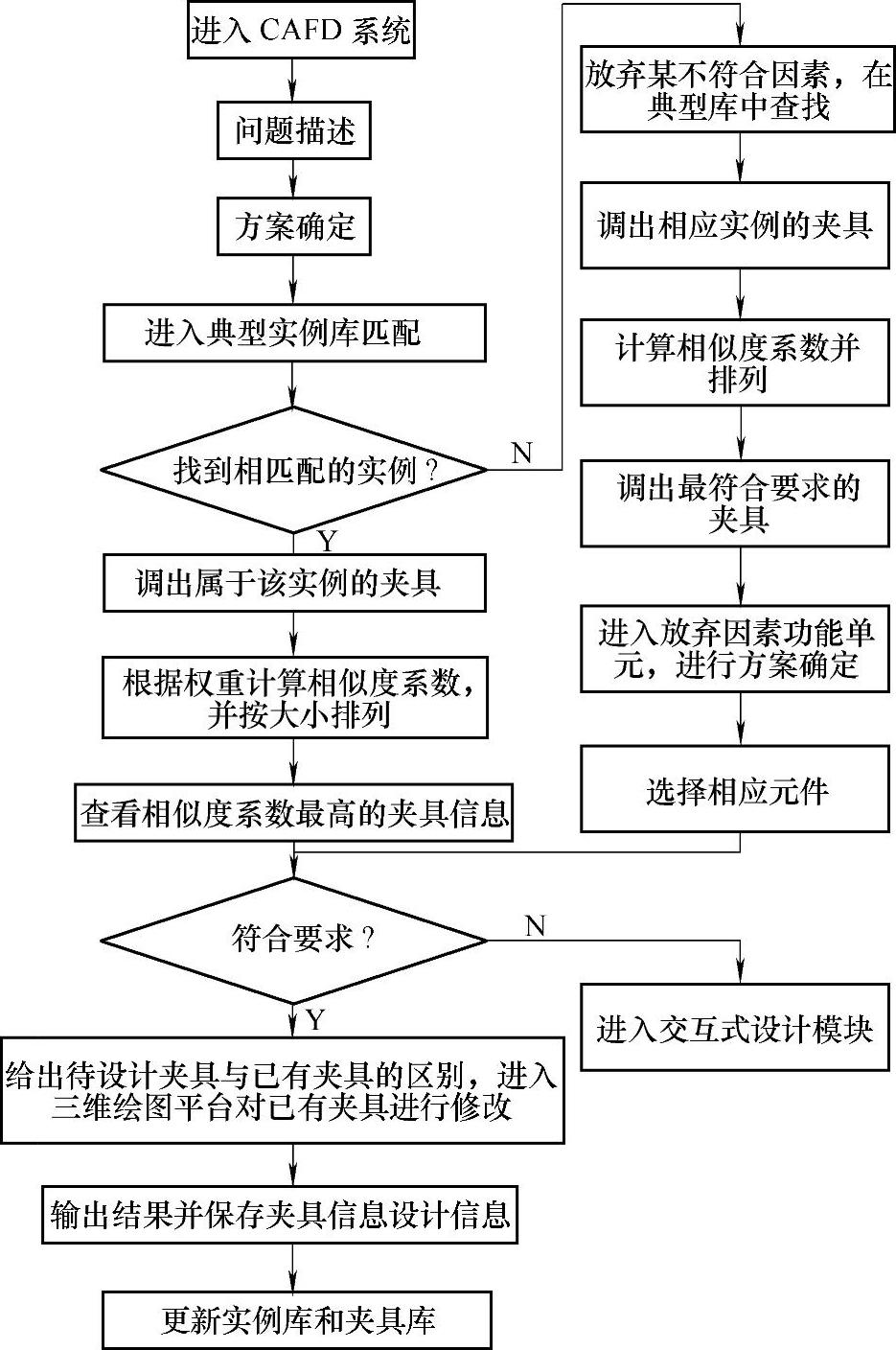

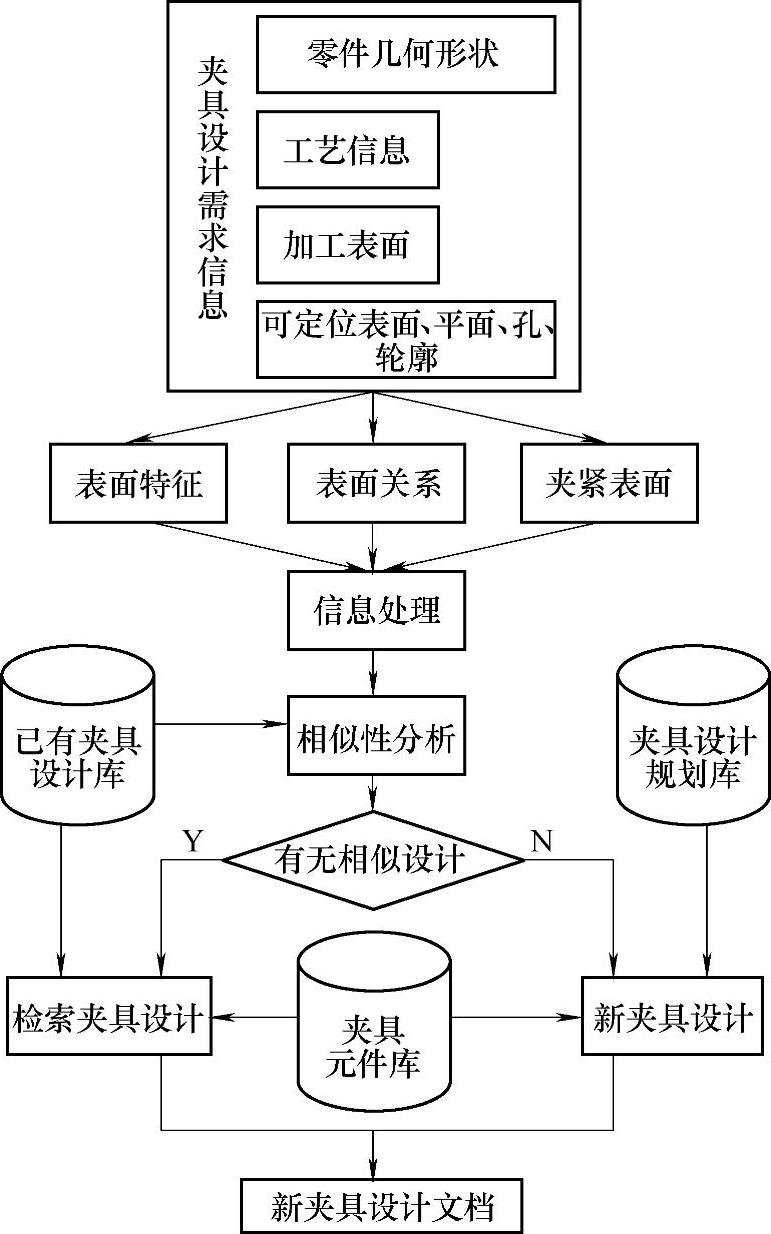

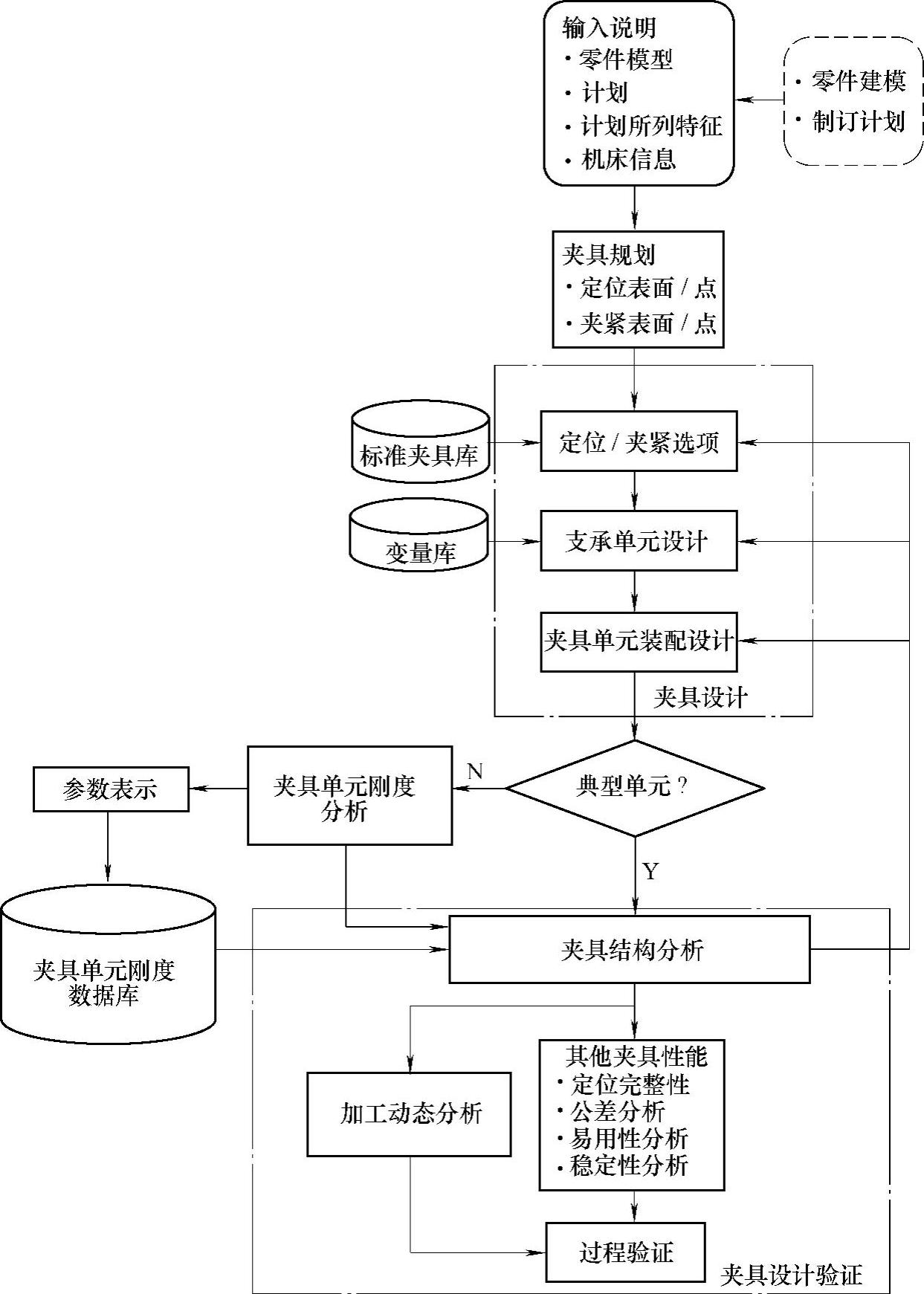

几种计算机辅助夹具设计系统框图如图1-6~图1-9所示。[6][1]

图1-6 计算机辅助组合夹具设计框图

图1-7 计算机辅助专用夹具设计框图

图1-8 基于实例推理的计算机辅助夹具设计框图

图1-9 计算机辅助同类型夹具设计框图

计算机辅助夹具设计系统的发展方向是:在系统中还包括对夹具的校核(精度、装夹稳定性、刚度、机床—刀具—夹具—工件系统的运动轨迹等)。图1-10所示为包括刚度等校核项目的集成夹具设计系统框图。

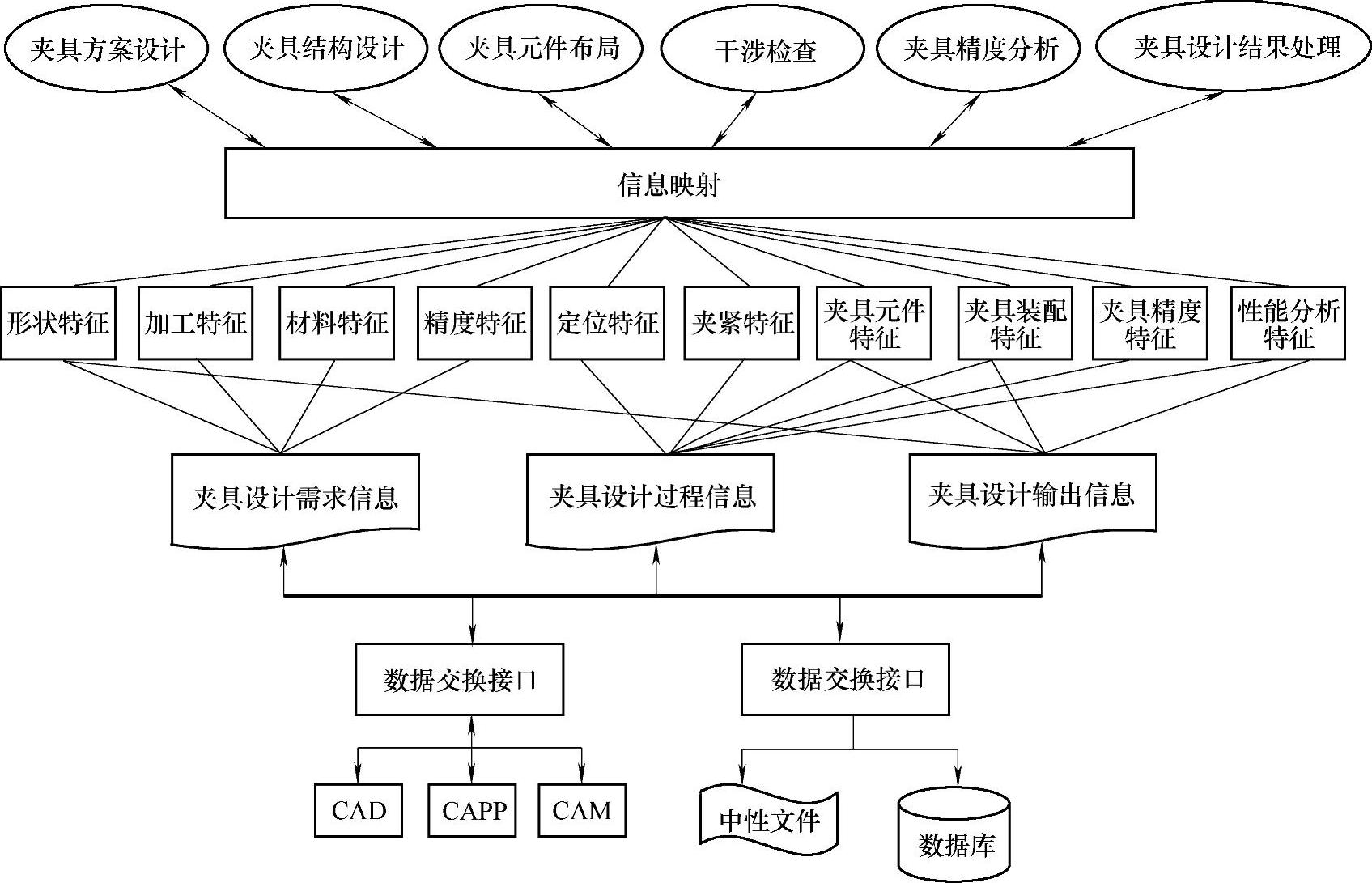

计算机辅助工艺设计与计算机辅助夹具设计并行设计集成系统可实现夹具与工艺、产品设计的并行处理,较早发现工艺生产准备中的问题,缩短夹具设计时间、准备时间,提高工艺的有效性和夹具的质量,系统框图如图1-11所示。

目前整套(全过程)计算机辅助夹具设计系统的应用有一定的局限性,尚不普及。在夹具设计中,单个项目有一定的应用。例如:误差的计算;多轴头主轴坐标尺寸的计算;夹具结构参数的优化等。

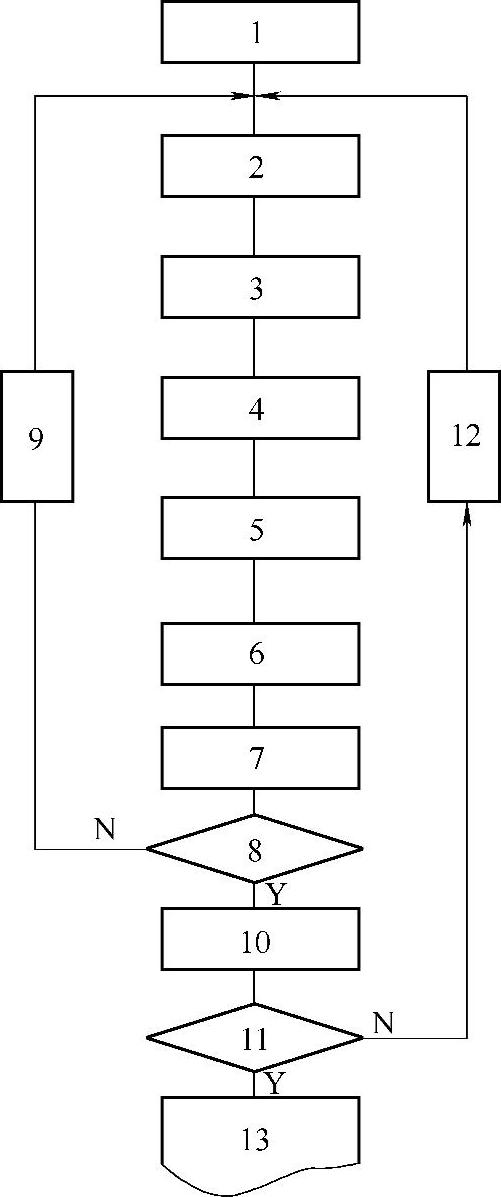

图1-12所示为一面两销定位设计计算程序框图[3]。

图1-12中的方框说明:1—输入已知数据(包括两孔直径及其上、下极限偏差,两孔中心距及其极限偏差,工件的公差等);2—确定两销中心距及公差;3—确定圆柱销直径及公差;4—确定菱形销的宽度;5—计算菱形销与定位孔的最小间隙;6—确定菱形销的直径及公差;7—计算定位误差;8—是否符合要求;9—减小两销直径公差,减小两销中心距公差;10—显示设计结果;11—是否满意;12—输入修改参数;13—输出计算结果。

图1-10 包括刚度等校核项目的集成夹具设计框图

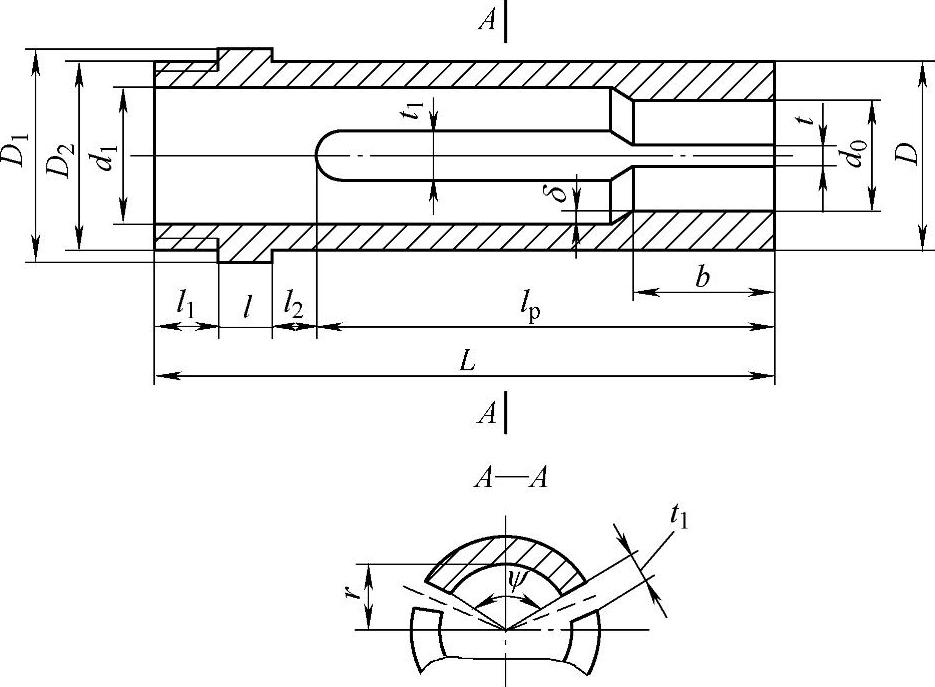

图1-13所示为自动车床供料弹性夹头及其主要尺寸,利用计算机使其参数优化。[44]

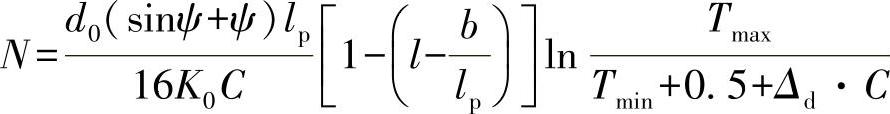

弹性夹头的质量指标主要是:其寿命N和夹紧力的稳定性等。弹性夹头寿命的近似计算式为

式中 Δd——被夹持棒料的直径公差;

K0——弹簧夹头的容积摩擦因数;

Tmax和Tmin——一个钳口最大和最小允许径向夹紧力;

ψ——夹头每瓣圆周中心角。

图1-11 计算机辅助工艺与夹具并行设计集成系统框图

(https://www.daowen.com)

(https://www.daowen.com)

图1-12 一面两销定位设计计算程序框图

图1-13 自动车床供料弹性夹头

对上式分析可知,送料弹性夹头的寿命与允许拉应力[σ]、夹头开槽的数量Z、尺寸lp、d1、D、L1有很大关系,同时与Fmin(最小送料进给力)和摩擦因数f(棒料与导向管的摩擦力)有关。当改变Z、lp、d1、D和t2时,N有一个最大值。在最大值区间,这些参数的变化对N值影响不大。

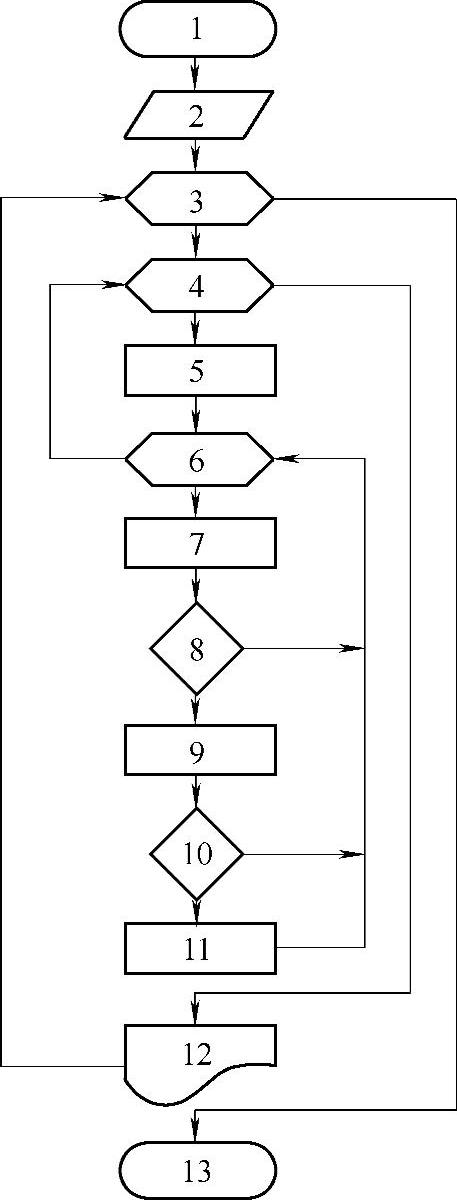

图1-14所示为送料弹性夹头参数优化程序方框图。

图1-14方框说明:1—开始;2—输入原始数据和界限;3—在规定区间内参数t和r可能的组合方案;4—开槽数Z可能的方案;5—确定夹头瓣横截面特性(危险截面的截面系数和惯性力矩等);6—lp可能的方案;7—计算开口宽度t和按标准系列值选取t值;8—校核夹头瓣危险截面的弯曲和扭曲;9—确定弹性夹头优化的寿命;10—对寿命优化值规定的最大值进行比较;11—存储参数Z、lp、t1、d1和t;12—打印优化参数值Z、lp、t1、d1、t、N、σ和T;13—结束。

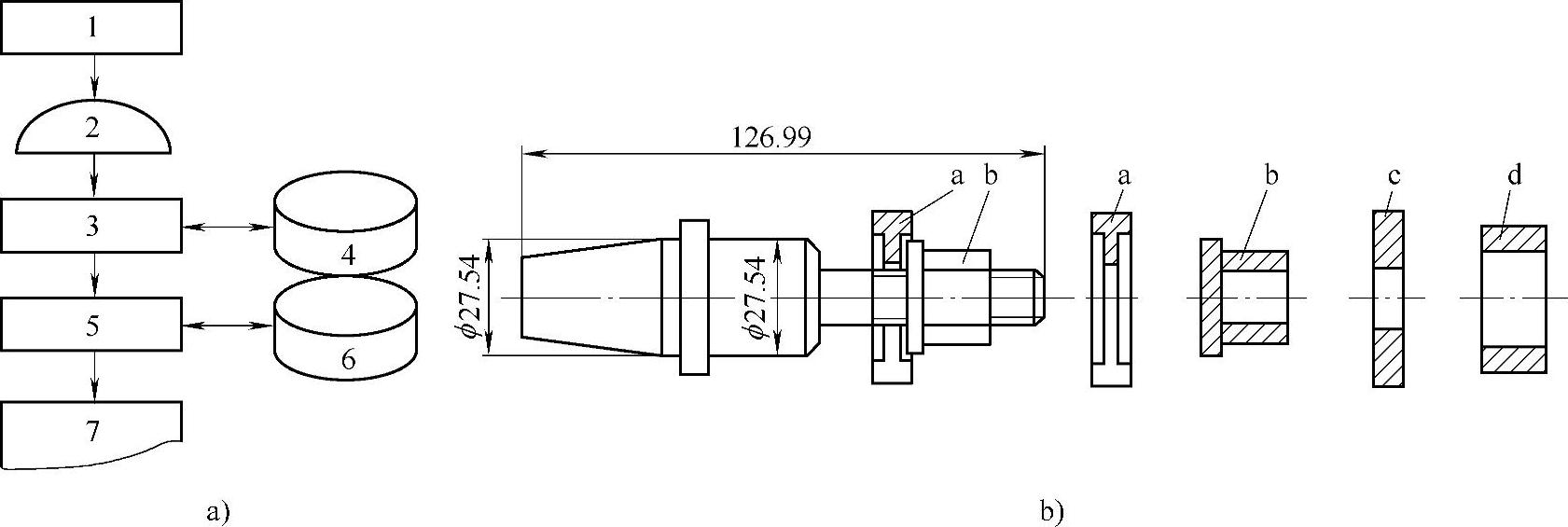

图1-15a所示为用个人计算机利用Auto CAD系统设计机加工用心轴的框图,所设计心轴的零件数为4~12个[45]。图1-15b所示为在显示屏上显示出所设计的心轴组件总图,而图1-15b右边所列四个零件a~d是设计时可选用的零件。

图1-14 送料弹性夹头参数优化程序方框图

图1-15 机加工用心轴组件设计框图

1—心轴设计任务书(心轴种类;工艺参数;工件参数;工件定位、夹紧表面参数,定位方式;被加工面参数) 2—个人计算机 3—在信息寻找系统中选择接近的结构 4—典型心轴结构数据库(对1500种现有心轴分析的结果) 5—在对话状态下修改典型零、部件的结构 6—典型零、部件数据库 7—输出设计图样

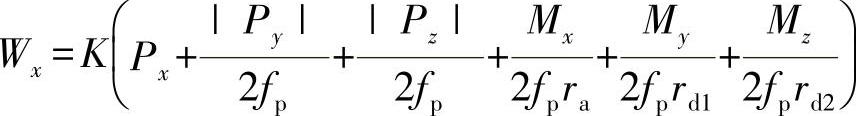

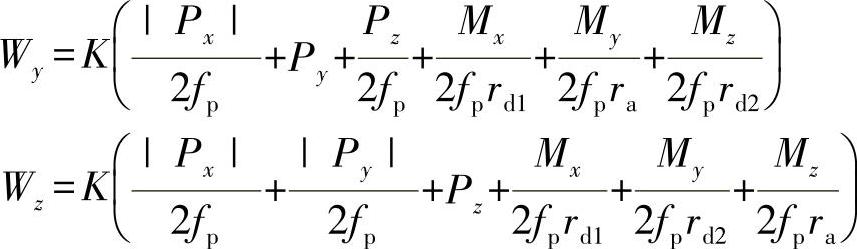

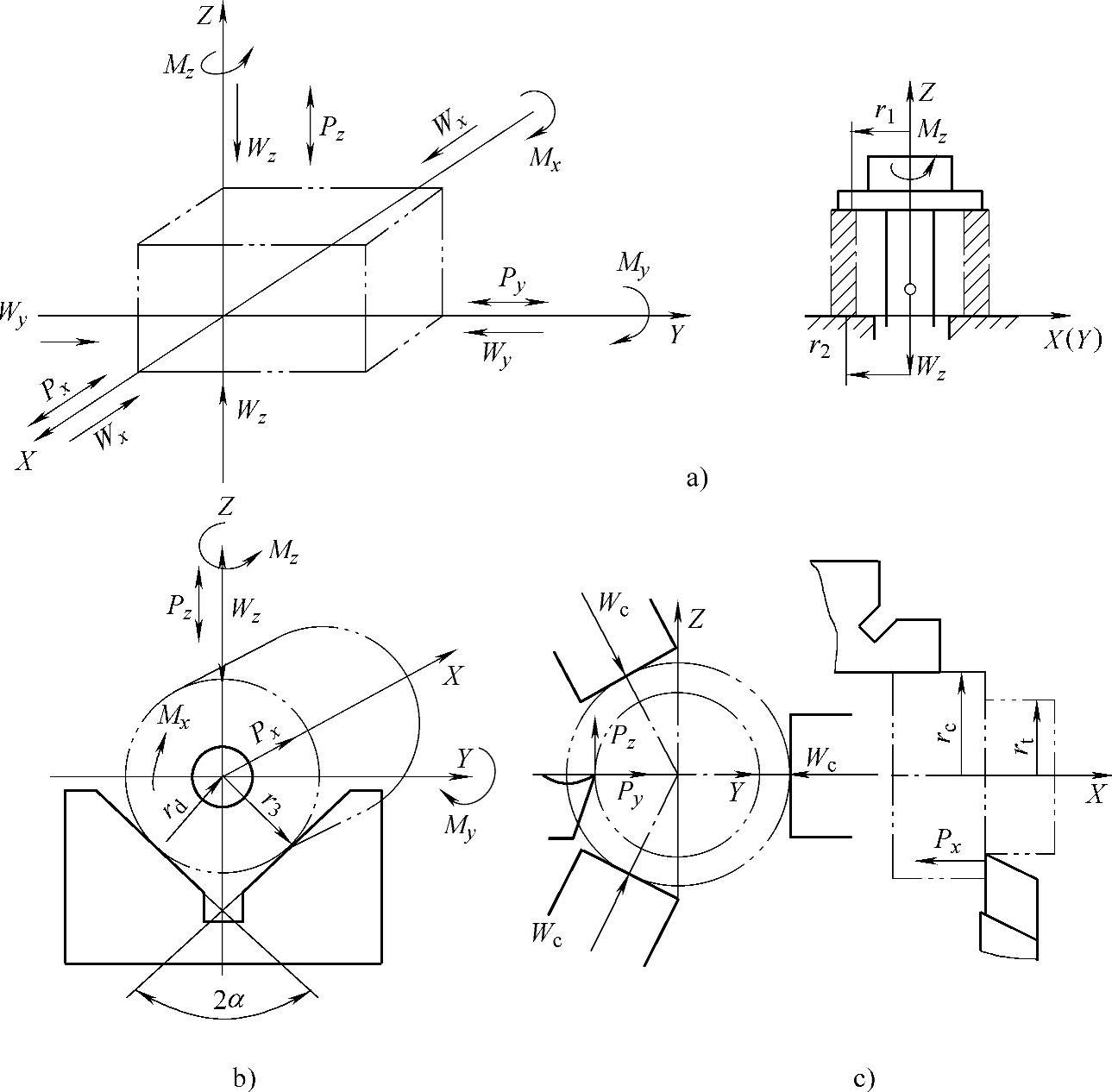

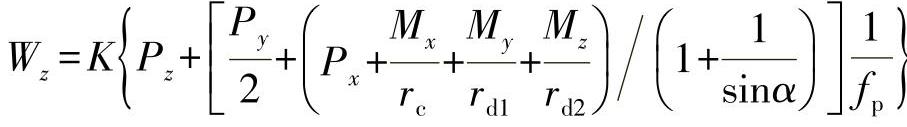

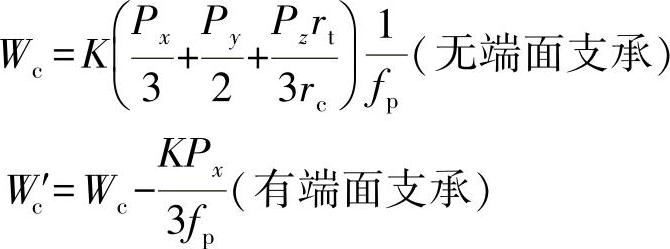

为在计算机上计算夹紧力,对图1-16所示的三种夹紧方式的夹紧力计算式介绍如下,根据这些计算式可拟定夹紧力的计算程序。

对图1-16a,在三坐标方向的夹紧分力为

式中 fp——夹紧力与支承反作用力接触处的摩擦因数;

rd1和rd2——在力矩作用平面(与工件夹紧面不重合、不平行)上钻孔或铣平面的半径(图中未示);

ra——摩擦折算半径,ra=r1+r2(r1和r2分别为在夹紧和支承面上的摩擦半径,见图1-16a);

Mx、My和Mz——切削力在三坐标平面上产生的力矩;

K——夹紧力储备系数。

图1-16 夹紧力计算图

对图1-16b,夹紧力为

式中 rc——夹紧半径;

α——V形半角;

对图1-16c,夹紧力为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。