机床夹具的统一化包括:夹具的形式、结构、主要尺寸和参数,夹具的零件和部件,夹具的材料品种、推荐精度和表面粗糙度等。机床夹具(包括零、部件)统一化是在对功能相同的大量夹具(或零、部件)结构调查分析的基础上,选择先进的夹具,得出该功能系列夹具(零、部件)的典型结构,并规定该系列夹具(零、部件)合理的规格数量,规定优选规格的范围,说明其适用范围等。

各种通用夹具应有统一的基准和连接部位。

加工工序典型化是机床夹具统一化的基础,但先进的统一化夹具结构本身也包含工序的内容和水平,可促进工序典型化。

机床夹具标准化是其统一化工作的深入,其内容包括:夹具零部件,各种夹具系统(可调和不可调通用夹具、专用夹具、组合夹具等)的标准化;设计管理、制造、修理、保养和使用安全的标准化等。

夹具标准化的进展在工作中已经取得了显著效果,体现在下述几个方面。

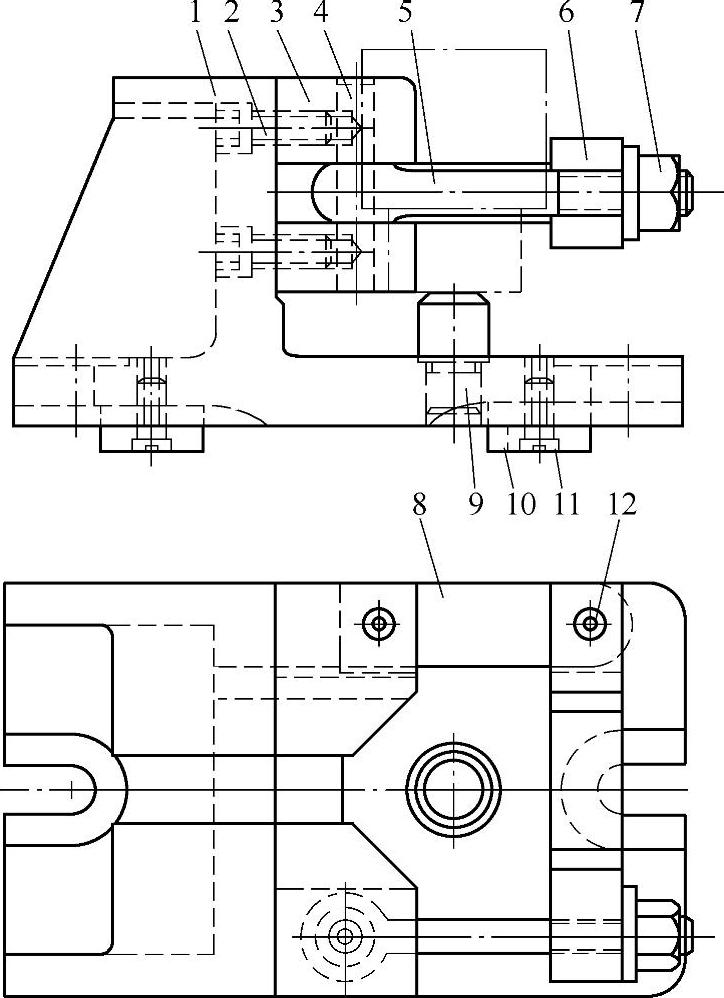

在夹具设计中,标准零件和部件的数量占夹具总零部件数量的30%~90%,例如图1-1a所示的夹具,除V形块外,其余零件均选用标准件(件1为用标准毛坯件)。

组合可拆夹具采用标准件的数量达70%以上,例如图1-2所示的组合可拆夹具,更换产品时不用从机床上拆下夹具本体,只需更换定位组件3即可。

图1-1 铣床夹具

1—本体 2、11—螺钉 3—V形块 4、12—销 5—螺栓 6、8—压板 7—螺母 9—支钉 10—键

图1-2 组合可拆夹具

1—底板 2—支座 3—定位组件 4—工件

由于采用标准件,设计工时减少了30%以上;零部件以及夹具本体(底座)等毛坯标准化比没有标准化时节省了木模制造时间,使夹具制造成本降低了20%~30%;夹具的生产周期比没有标准化时缩短了30%~40%,夹具生产单位的劳动生产率提高了60%。

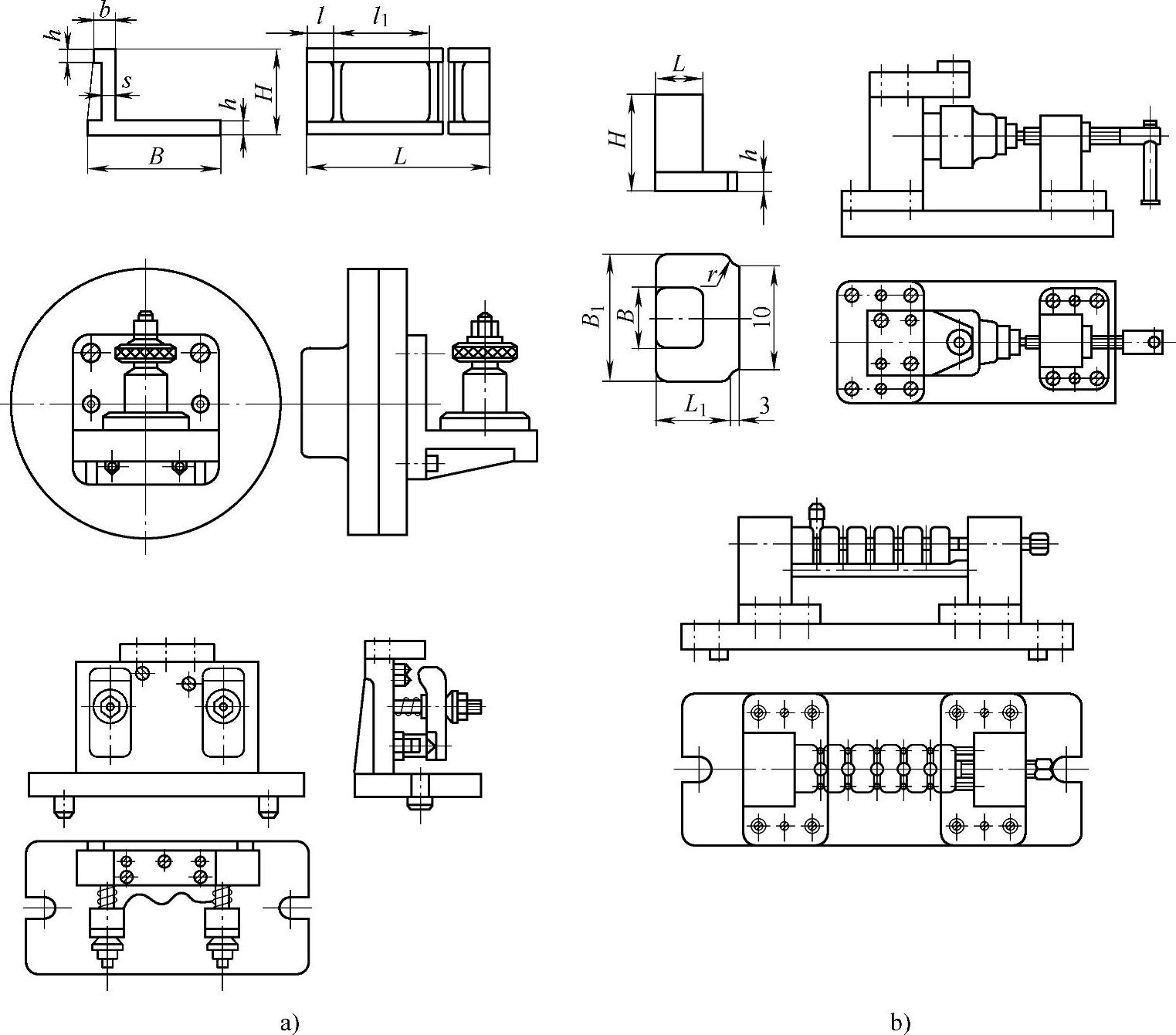

图1-3所示为标准毛坯应用示例:图1-3a表示带肋直角弯板及其应用两则,弯板尺寸如下:B=200~400mm,L=1000mm,H=125~360mm,b=30~70mm,l=44~70mm,l1=150~260mm,h=s=20~36mm;图1-3b表示支座及其应用两则,支座尺寸如下:B=40~200mm,H=60~250mm,L=32~125mm,B1=80~250mm,L1=50~180mm,h=12~25mm,r=6mm、10mm和12mm。

图1-3 标准毛坯的应用示例

组合夹具和各种可调夹具系统是夹具标准化的较高形式。在适合应用组合夹具的条件下,采用组合夹具与采用专用夹具相比,夹具设计和制造工时可减少90%,材料消耗可节省95%,成本降低80%。

通用组合夹具和各种可调夹具系统的统一化和标准化,以及各系统相关件连接部位的结构和尺寸的统一,使各系统元件通用,扩大了各种夹具系统的应用范围,可为向数控机床和加工中心提供高效夹具打下基础。

但机床夹具统一化和标准化的应用范围还有局限性:在夹具结构统一化(典型化)、采用通用可调夹具以及夹具及其零部件的多次使用等方面还存在差距,生产准备时间较长。

现代工业和科学技术不断发展,产品要求日益多样化,产品更新换代速度加快,中小批量生产已占重要地位,这对机械制造业提出了新的要求,其中包括提高工艺装备统一化和标准化的水平。

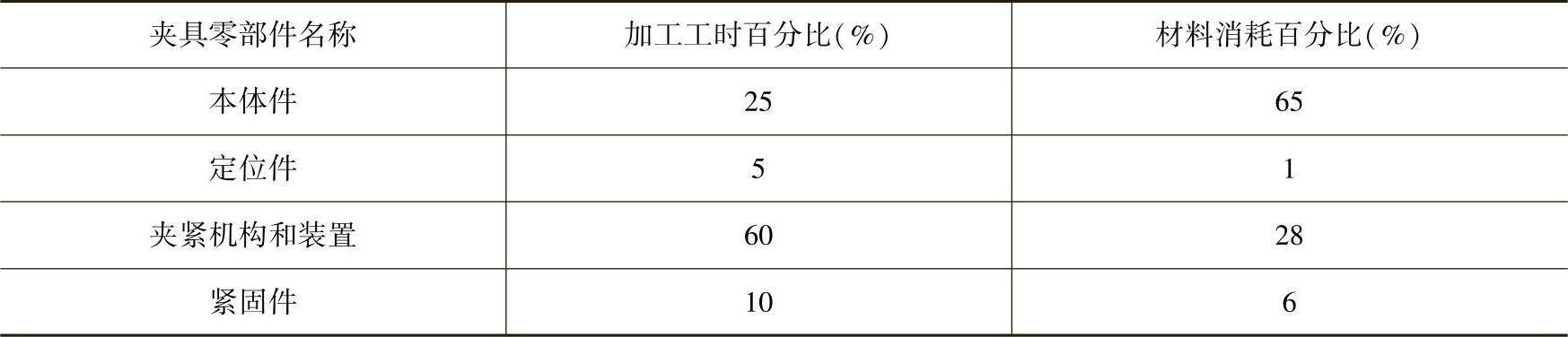

加快生产准备的根本途径是夹具的统一化、标准化和其生产专业化。夹具应尽可能部件化和多次利用(更换产品时)。夹具本体、夹紧装置加工费时间、用材料多,见表1-15,所以其标准化很重要。

表1-15 夹具零部件加工工时及材料消耗

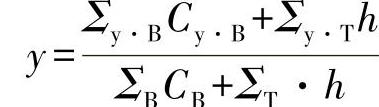

评价机床夹具统一化和标准化的水平可用统一化程度综合系数表示[18]

式中 Σy·B——统一化夹具零件的重量;

Cy·B——统一化零件单位重量的成本;(https://www.daowen.com)

Σy·T——统一化零件的制造工时;

h——一个工时定额平均成本;

ΣB——夹具总重量;

CB——夹具单位重量平均成本;

ΣT——夹具制造总工时。

统一化零件是指标准件、借用件和外购件的总和,可对每台夹具、每个部件或每个零件计算统一化程度综合系数,也可对一条加工线、一个车间等计算统一化程度综合系数。

对老企业计算得y=0.3~0.45;对新企业计算得y=0.7~0.8。

机床夹具统一化和标准化工作有国家级、部级和企业级,企业级根据国家标准、部标准确定本企业所需的标准,根据需要拟定企业标准,确定工厂机床夹具设计和制造的准则等。

实现机床夹具统一化和标准化要解决好夹具分类的问题。夹具的分类对夹具的设计和应用效益以及实现设计自动化有很大影响。

机床夹具分类的方法有:按通用夹具和专用夹具分类;按工艺设备种类分类(车床夹具、铣床夹具等);可调夹具可分为通用组合夹具、通用组合可调夹具、专业化可调夹具等。

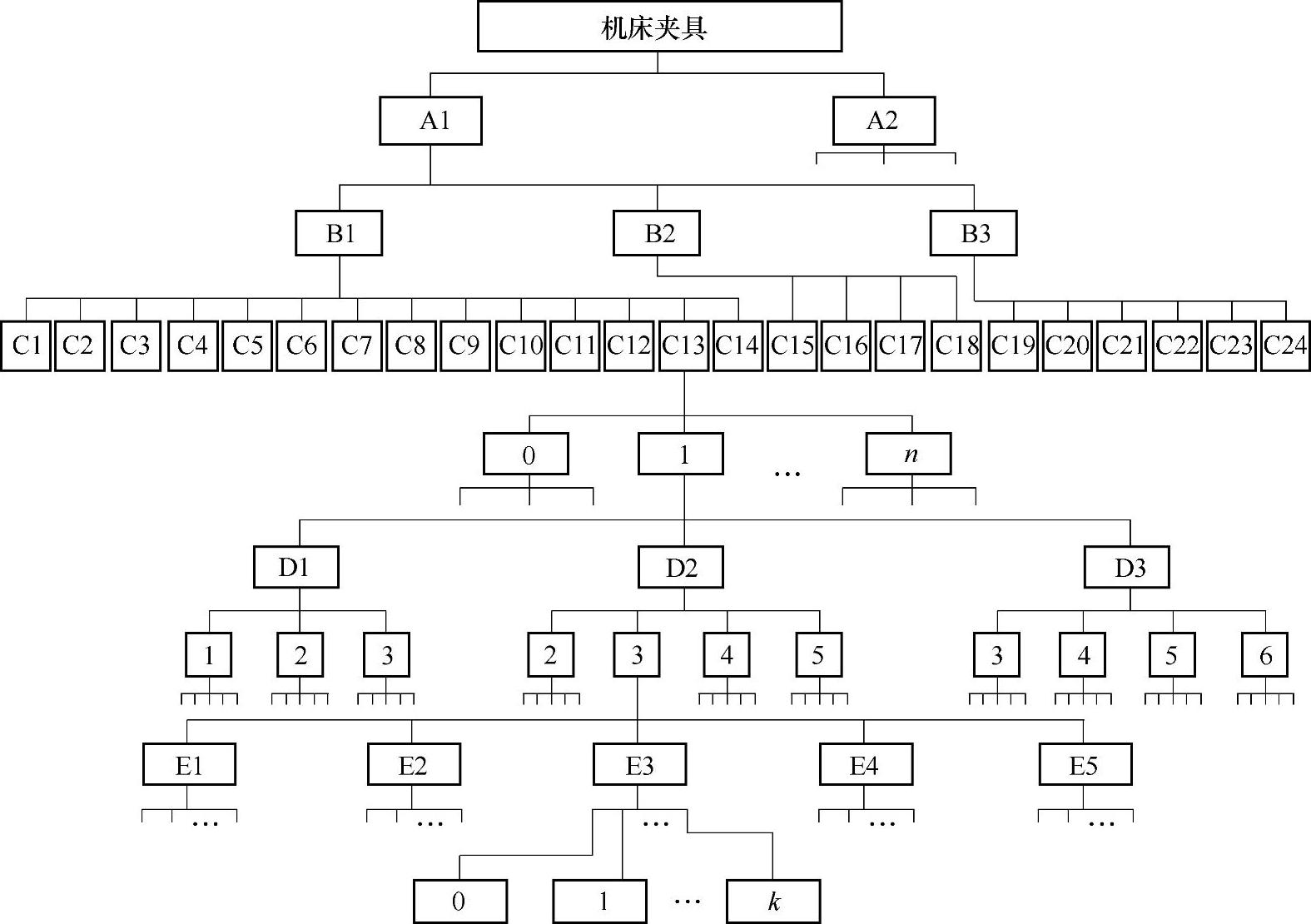

上述是按夹具应用范围进行分类的,这样对实现夹具统一化、标准化和典型化来说比较困难。下面介绍一种按夹具功能分类的方法,如图1-4所示。[39]

对图1-4中各符号的说明:

1)A1—单工位,A2—多工位(按被定位工件的数量确定)。

2)按基面的种类:B1—以平面定位,B2—以对称表面定位(例如以V形块、台虎钳、卡盘定位等),B3—以一平面和对称表面定位(例如以孔和垂直于孔的端面定位等)。

3)按综合基准定位:C1—以两个内表面定位,C2—以三个外表面定位,C3—以内螺纹表面和一平面定位,C4—以外螺纹表面和一平面定位,C5—以锥度内螺纹表面和一平面定位,C6—以锥度外螺纹表面和一平面定位,C7—以两个平面和一内圆表面定位,C8—以两平面和一外圆表面定位,C9—以两圆柱内表面和一平面定位,C10—以两圆外表面和一平面定位,C11—以锥面内表面和一平面定位,C12—以锥度外表面和一平面定位,C13—以复杂的内表面定位,C14—以复杂的外表面定位,C15—以平面、线、点定位,C16—以平面、中心和点定位,C17—以轴线和中心定位,C18—以轴线和两对称中心定位,C19—以一表面和对称平面定位,C20—以一表面和对称轴线定位,C21—以一表面和对称线定位,C22—以一表面和对称中心定位,C23—以一表面和对称点定位,C24—以其他组合表面和对称平面定位。

图1-4 机床夹具按功能分类

4)按可调支承的数量分类(0,1,…,n)。

5)按夹紧方式:D1—在一个基面上夹紧,D2—在两个基面上夹紧,D3—在三个基面上夹紧。

6)按夹紧单元的数量分类(1、2、3;2、3、4、5;3、4、5、6)。

7)按夹紧力传递装置的形式分类:E1—机械,E2—液压,E3—气动,E4—磁力,E5—综合力。

8)按导向单元的数量分类(0,1,…,k)。

代号为“1、2、7、1、2、3、2、0”的夹具表示:单工位夹具,工件以两平面和一内圆柱表面定位,夹具有一个可调支承,在两个基面上夹紧,有三个夹紧单元,采用液压夹紧,没有导向单元。这种编号方法可作为夹具统一化和标准化的基础,可用于组织夹具设计自动化。

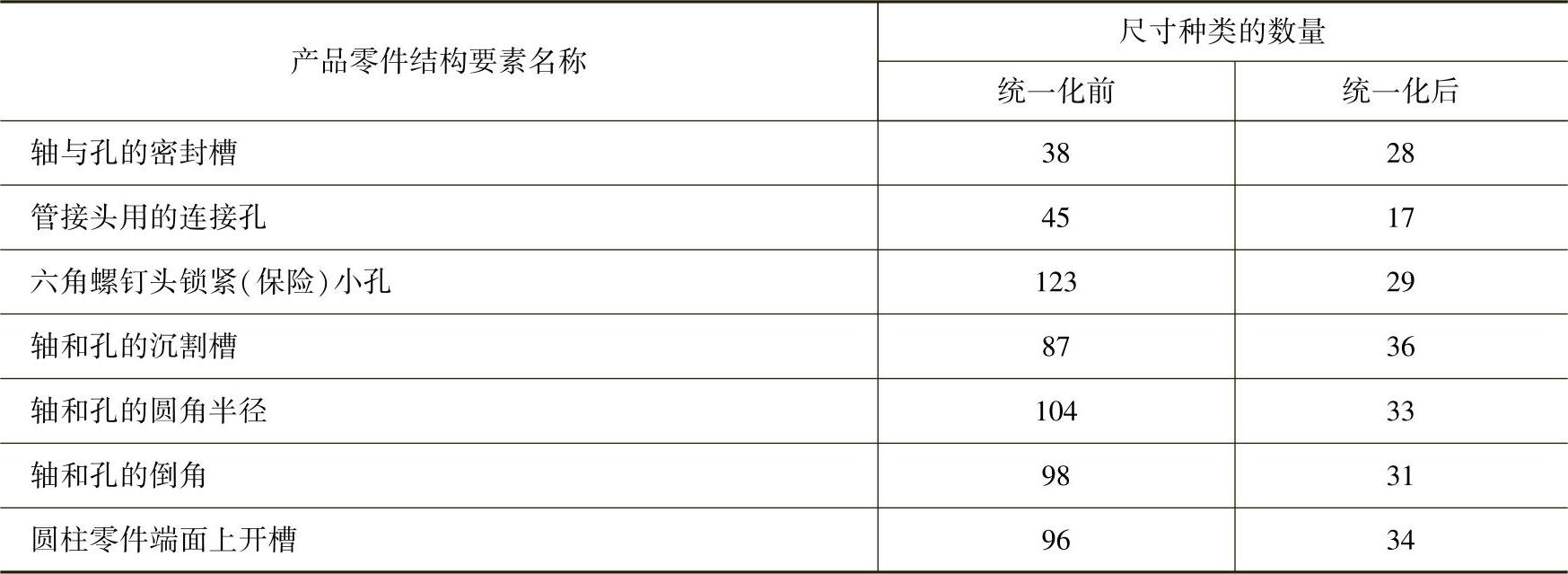

提高可调和专用工艺装备标准化的水平与产品统一化有很大关系,表1-16列出了一种产品(装配单元)零件的结构要素在统一化前后的变化[41]。

表1-16 一种产品零件的结构要素在统一化前后的变化

由于上述结构参数统一化,可减少工艺装备数量达70%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。