【摘要】:根据数值计算结果,建议在炮孔直径为40 mm、切槽深度l=4~6 mm 时,切槽尖端的曲率半径ρ =1.3 mm,谭卓英[86]等也认为ρ=1.3 mm 最好;但有人认为当ρ﹤1.20 mm 时,便可保证预裂纹沿着切槽方向平整扩展。根据纽帕得出的椭圆体中的应力集中公式,近似用在切槽孔中,有:式中:σc—— 槽尖处的集中应力;ρ —— 槽尖曲率半径。根据式,槽尖的曲率半径越小,应力集中程度越大,当σc超过理论断裂强度时,原子间的键就断裂,裂纹开始扩展。

根据数值计算结果,建议在炮孔直径为40 mm、切槽深度l=4~6 mm 时,切槽尖端的曲率半径ρ =1.3 mm,谭卓英[86]等也认为ρ=1.3 mm 最好;但有人认为当ρ﹤1.20 mm 时,便可保证预裂纹沿着切槽方向平整扩展。

根据纽帕(Newba)得出的椭圆体中的应力集中公式,近似用在切槽孔中,有:

式中:σc—— 槽尖处的集中应力;

ρ —— 槽尖曲率半径。(https://www.daowen.com)

根据(14-11)式,槽尖的曲率半径越小,应力集中程度越大,当σc超过理论断裂强度时( σc≥ σth),原子间的键就断裂,裂纹开始扩展。反之,当ρ 较大时,槽尖变钝,σc减小需要较大的 P0值方能促使裂纹扩展。另外,钝形槽尖的裂纹启裂时,启裂点不一定在槽尖的中点,可能偏离预定的扩展方向,影响断裂控制的效果。

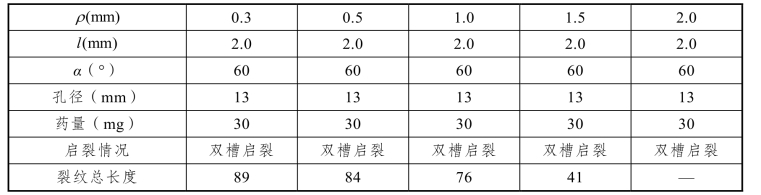

从理论上看,ρ 越小越好,但在实际制造和施工过程中,ρ 值不可能绝对小,如果钻具的ρ 值太小,在钻岩中必然会加剧磨损,因此ρ 值的取值范围应适当取大一些。表14-12 是在实验室条件下,在有机玻璃板做的不同曲率半径时的爆破效果对照。模型板的尺寸为300×300×5 mm3。

表14-12 不同曲率半径爆破效果对照表

在本节的实验条件下,ρ ≤0.5 mm 时,爆破效果尚好,因此建议取ρ ≤l/4。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

相关文章