【工作任务】

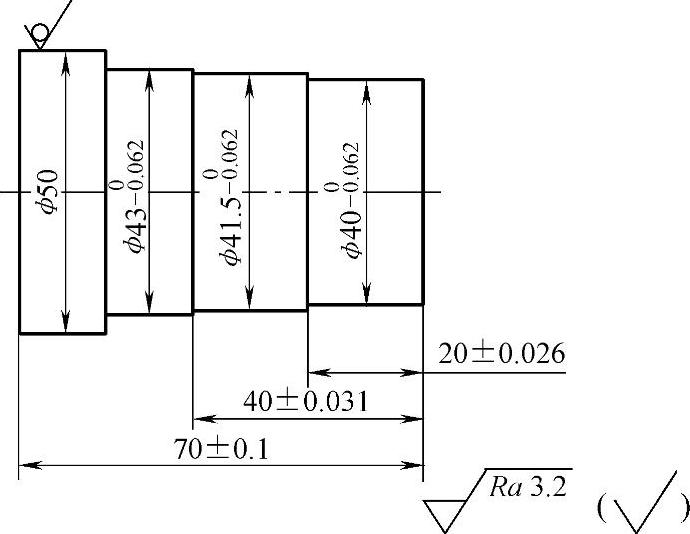

加工图2-1所示的工件,毛坯尺寸为ϕ50mm×100mm,材料为45钢。

【任务目标】

1.知识目标

·掌握N、F、M、G等功能指令。

·掌握G00、G01指令及其应用。

·会编写简单数控加工程序。

·掌握阶梯轴加工工艺编制方法。

2.技能目标

·能熟练装夹工件、刀具。

·熟练机床基本操作。

·掌握零件的单段加工操作方法。

图2-1 阶梯轴

【任务准备】

一、工具、量具、刀具的选择

(1)工具的选择 钢料装夹在自定心卡盘上,用划针盘找正并夹紧。

(2)量具的选择 选用0~150mm游标卡尺测量。

(3)刀具的选择 90°硬质合金外圆车刀、切断车刀。

阶梯轴加工的工具、量具、刀具清单见表2-1。

表2-1 阶梯轴加工的工具、量具、刀具清单

二、编程指令

1.M指令

辅助功能由地址字M和其后的一或两位数字组成,主要用于控制零件程序的走向,以及机床各种辅助功能的开关动作。

M功能有非模态M功能和模态M功能两种形式。

非模态M功能(当段有效代码):只在书写了该代码的程序段中有效。

模态M功能(续效代码):一组可相互注销的M功能,这些功能在被同一组的另一个功能注销前一直有效。

M代码及功能见表2-2。

表2-2 M代码及功能

M00、M02、M30、M98、M99用于控制零件程序的走向,是CNC内定的辅助功能,不由机床制造商设计决定,也就是说,与PLC程序无关;其余M代码用于机床各种辅助功能的开关动作,其功能不由CNC内定,而是由PLC程序指定,所以有可能因机床制造商不同而有差异(使用时须参考机床使用说明书)。

2.主轴功能S

主轴功能S控制主轴转速,其后的数值表示主轴速度,单位为转/分钟(r/min)。

恒线速度功能时S指定切削线速度(G96恒线速度有效,G97取消恒线速度),其后的数值单位为米/分钟(m/min)。

S是模态指令,S功能只有在主轴速度可调节时有效。

S所编程的主轴转速可以借助机床控制面板上的主轴倍率开关进行修调。

3.进给功能F

F指令表示工件被加工时刀具相对于工件的合成进给速度,F的单位取决于G94(每分钟进给量mm/min)或G95(每转进给量mm/r)。

当工作在G01、G02或G03方式下,编程的F一直有效,直到被新的F值所取代;而工作在G00方式下,快速定位的速度是各轴的最高速度,与所编F无关。

借助于机床控制面板上的倍率按键,F可在一定范围内进行修调,当执行螺纹切削循环G76、G82及螺纹切削G32时,倍率开关失效,进给倍率固定在100%。

4.刀具功能

T代码用于选刀,其后的4位数字分别表示选择的刀具号和刀具补偿号。执行T指令,_动刀架,选用指定的刀具。当一个程序段同时包含T代码与刀具移动指令时,先执行T代码指令,而后执行刀具移动指令。

刀具的补偿包括刀具偏置补偿、刀具磨损补偿及刀尖圆弧半径补偿。T指令同时调入刀补寄存器中的补偿值。刀尖圆弧补偿号与刀具偏置补偿号对应。

编程格式:T××(或T××××)。

例如,T0303表示选用3号刀及3号刀具补偿值。

该指令主要用于设置刀具几何位置补偿来确定工件坐标系,注意:

1)刀具号与刀架上的刀位号一致。

2)刀具号和刀具补偿号可以不相同,如T0103,此时T01号刀的刀具补偿值必须写在3号刀补位置上。

5.准备功能G指令

G指令是用来规定刀具和工件的相对运动轨迹(即指令插补功能)、机床坐标系、坐标平面、刀具补偿和坐标偏置等多种加工操作。它由字母G及其后面的两位数字组成,从G00~G99共有100种代码。这些代码中虽然有些常用的准备功能代码的定义几乎是固定的,但也有很多代码其含义及应用格式对不同的机床系统有着不同的定义,因此,在编程前必须熟悉了解所用机床的使用说明书或编程手册。(https://www.daowen.com)

(1)快速定位G00

指令格式:G00 X(U)_Z(W)_;

X、Z为绝对编程时,快速定位终点在工件坐标系中的坐标。

U、W为增量编程时,快速定位终点相对于起点的位移量。

G00指令刀具相对于工件以各轴预先设定的速度,从当前位置快速移动到程序段指令的定位目标点,该指令没有运动轨迹的要求,也不需规定进给速度,即不能用F指令。快移速度可由面板上的“快速修调”功能进行修正。

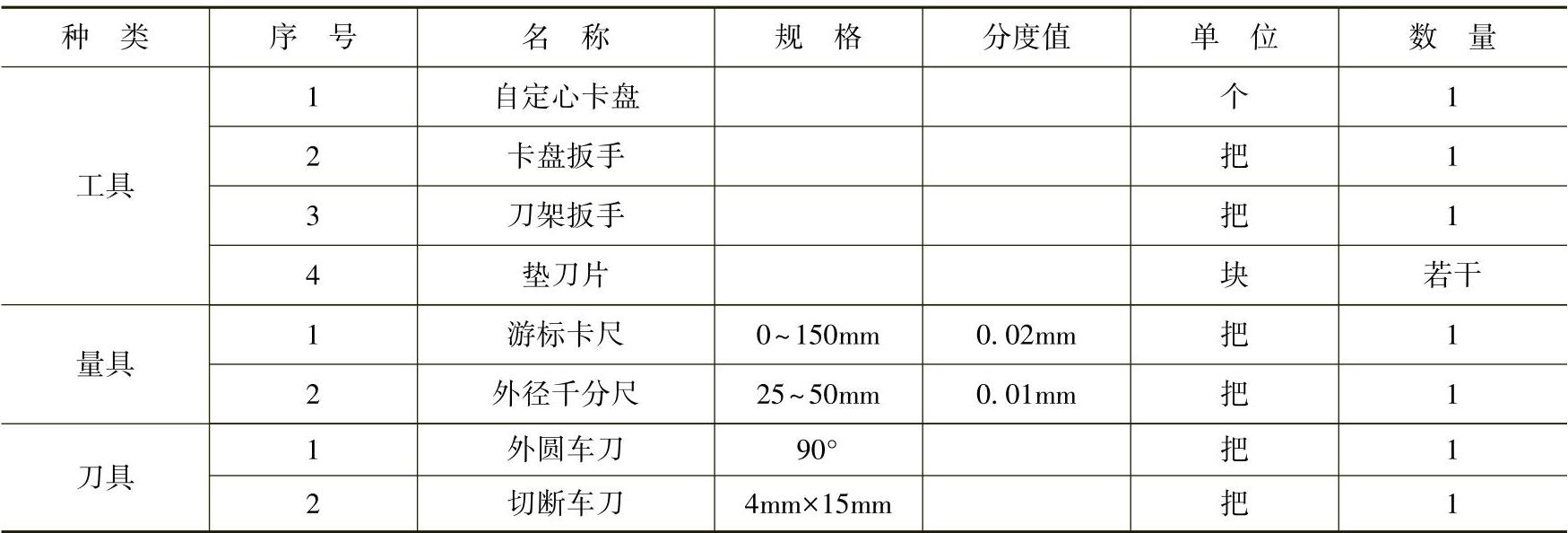

快速定位(G00)编程,如图2-2所示。

图2-2 快速定位(G00)编程

(2)直线插补指令G01 该指令用于使刀架以给定的进给速度从当前点以直线或斜线移动至目标点,即可使刀架沿X轴方向或Z轴方向作直线运动,也可以两轴联动方式在X、Z轴内作任意斜率的直线运动。

指令格式:G01 X(U)_Z(W)_;

如进给速度F值已在前段程序中给定且不需改变,本段程序也可不写出;若某一轴没有进给,则指令中可省略该轴指令。

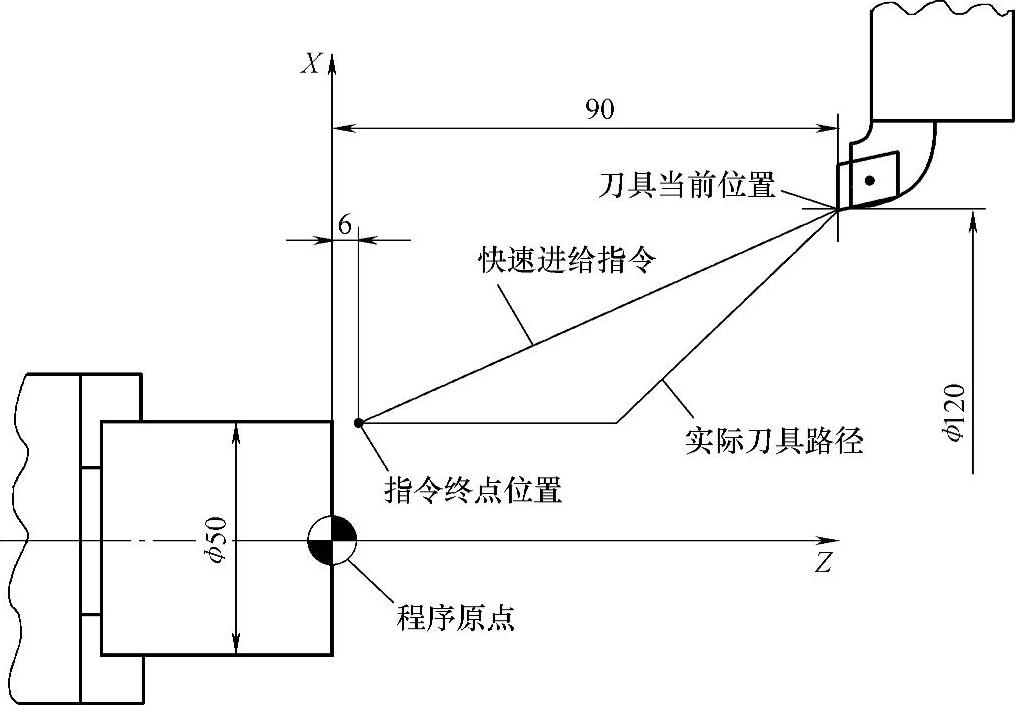

图2-3 外圆柱切削编程实例(G01直线插补)

【例2-1】 加工图2-3所示的外圆柱,采用G01直线插补编写程序。

程序:G01 X60.0 Z-80.0 F100

或 G01 U0.0 W-80.0 F100

或 G01 X60.0 W-80.0 F100

或 G01 U0.0 Z-80.0 F100(混合)

或 G01 W-80.0 F100

或 G01 Z-80.0 F100

【任务实施】

1.设计加工路线

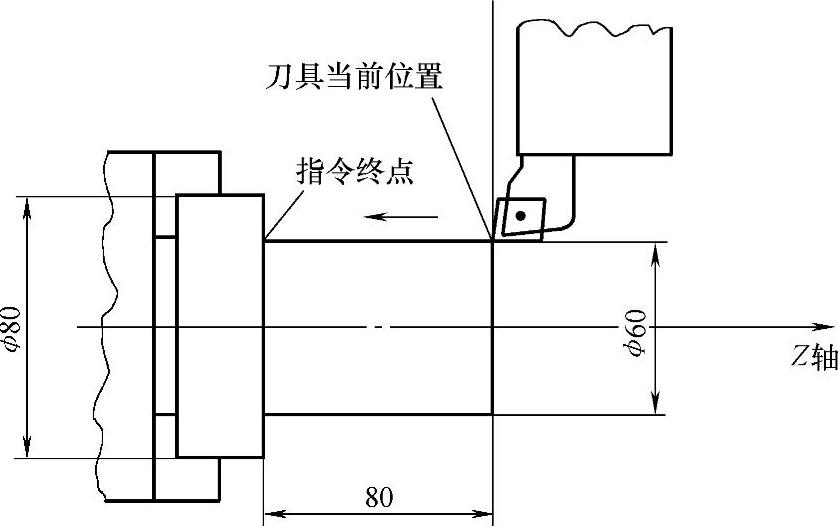

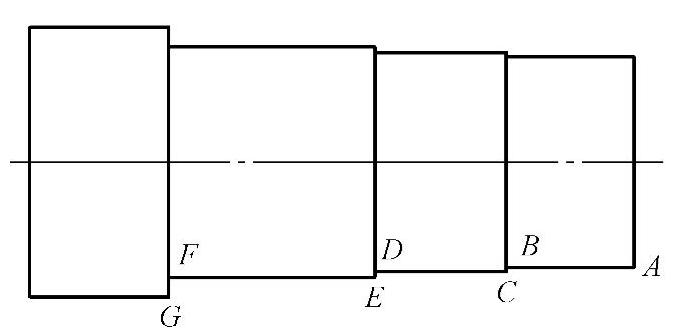

设计图2-4所示阶梯轴的加工路线。

图2-4所示阶梯轴相邻两圆柱体直径差较小,可用车刀一次切出。加工路线为A—B—C—D—E—F—G。

图2-4 阶梯轴的加工路线

2.分析基点坐标

图样上有公差值的尺寸,编程时取极限尺寸的平均值。由此可得ϕ40mm、ϕ41.5mm、ϕ43mm外圆的编程尺寸分别为39.969、41.469、42.969;长度72mm的编程尺寸为72。

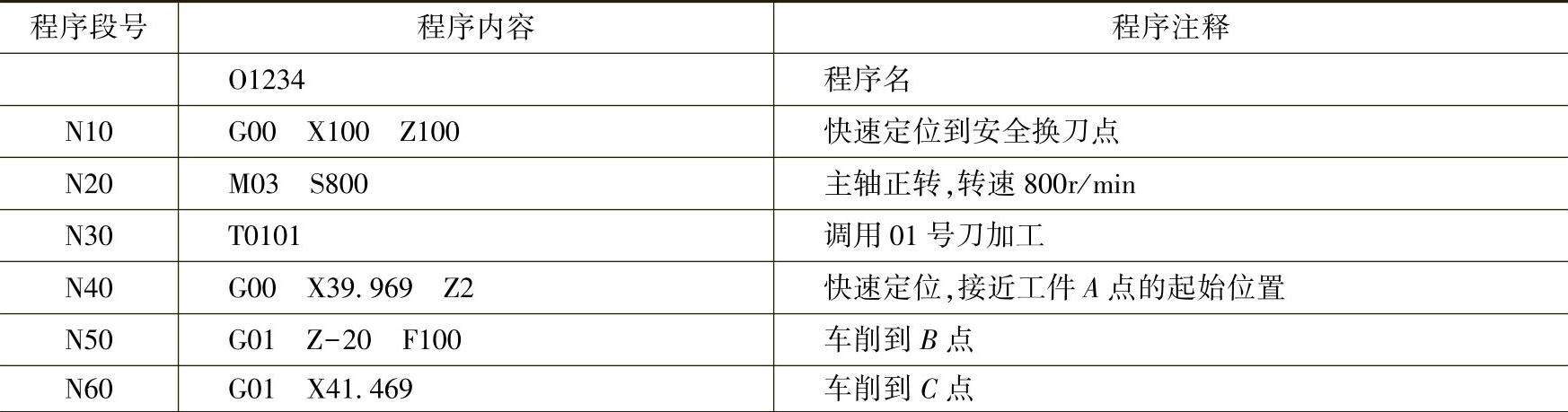

3.编制加工程序(表2-3)

表2-3 加工程序

(续)

【检查零件】

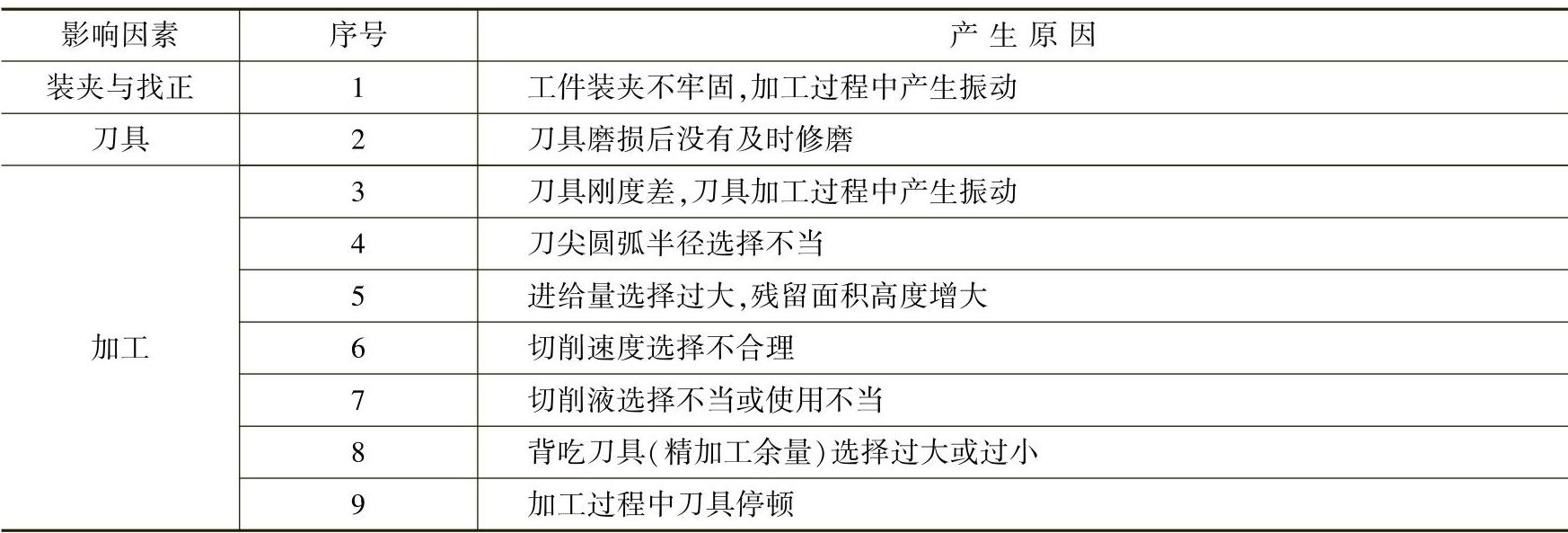

1.加工精度及误差分析

加工精度主要包括尺寸精度、几何精度及表面粗糙度。数控车削加工过程中导致精度下降的原因是多方面的,常见原因见表2-4。

表2-4 精度下降的常见原因

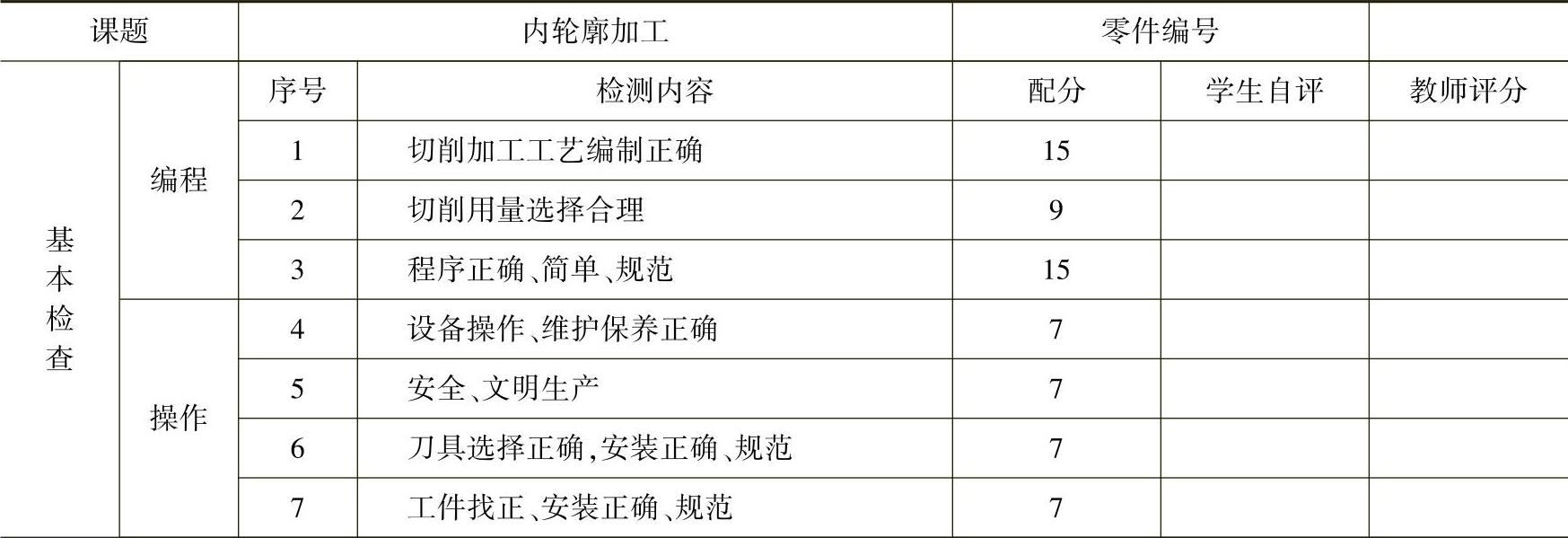

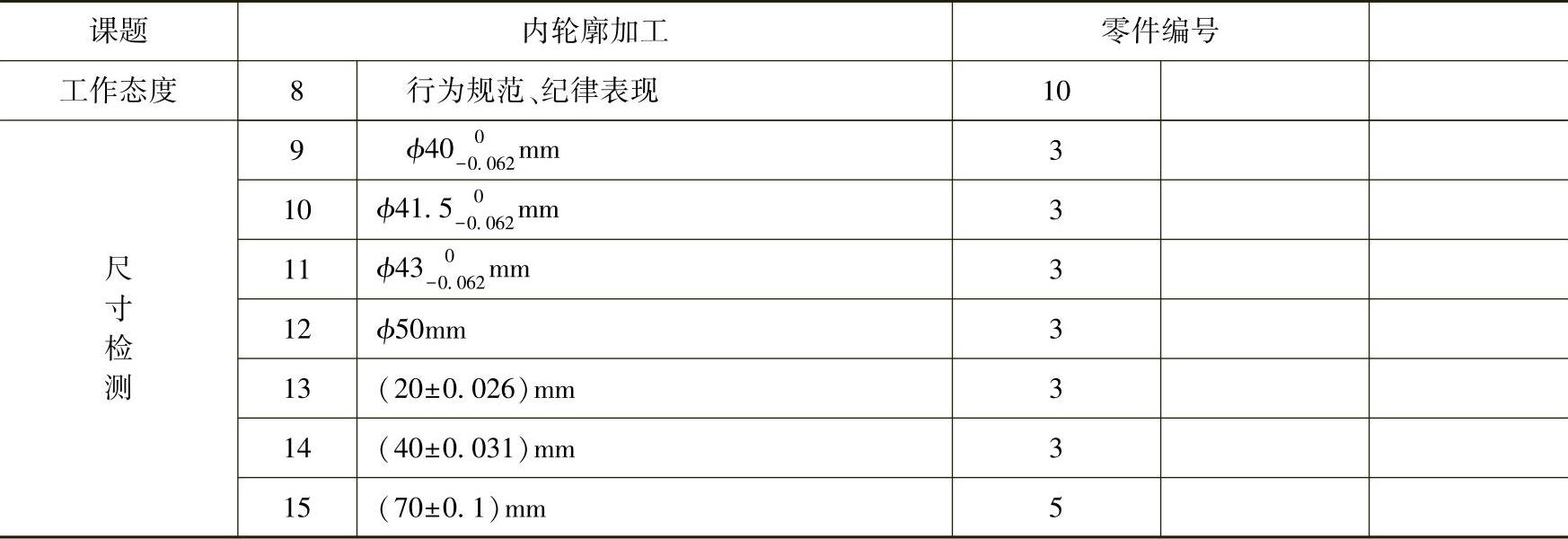

2.零件检测与评分

零件加工完毕后,进行尺寸检测,检测结果写入表2-5中。

表2-5 评分表

(续)

【想一想】

如何控制长度尺寸?

【任务巩固】

完成编制图2-5所示零件的加工程序。

图2-5 任务巩固零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。