1.轨迹参数修改

对生成的轨迹不满意时可以用参数修改功能对轨迹的各种参数进行修改,以生成新的加工轨迹。

在“数控车”子菜单区中选取“参数修改”菜单项,则提示用户拾取要进行参数修改的加工轨迹。拾取轨迹后将弹出该轨迹的参数表供用户修改。参数修改完毕选取“确定”按钮,即依据新的参数重新生成该轨迹。

2.轨迹仿真

对已有的加工轨迹进行加工过程模拟,以检查加工轨迹的正确性。对系统生成的加工轨迹,仿真时用生成轨迹时的加工参数,即轨迹中记录的参数;对从外部反读进来的刀位轨迹,仿真时用系统当前的加工参数。

(1)轨迹仿真类型 轨迹仿真分为动态仿真、静态仿真和二维仿真,仿真时可指定仿真的步长来控制仿真的速度,也可以通过调节速度条控制仿真速度。当步长设为0时,步长值在仿真中无效;当步长大于0时,仿真中每一个切削位置之间的间隔距离即为所设的步长。

1)动态仿真。仿真时模拟动态的切削过程,不保留刀具在每一个切削位置的图像。

2)静态仿真。仿真过程中保留刀具在每一个切削位置的图像,直至仿真结束。

3)二维仿真。仿真前先渲染实体区域,仿真时刀具不断抹去它切削掉部分的染色。

(2)操作步骤

1)在“数控车”子菜单区中选取“轨迹仿真”功能项,同时可指定仿真的类型和仿真的步长。

2)拾取要仿真的加工轨迹,此时可使用系统提供的选择拾取工具。在结束拾取前仍可修改仿真的类型或仿真的步长。

3)按鼠标右键结束拾取,系统弹出仿真控制条,按“开始”键开始仿真。仿真过程中可进行暂停、上一步、下一步、终止和速度调节操作。

4)仿真结束,可以按“开始”键重新仿真,或者按“终止”键终止仿真。

3.生成代码

生成代码就是按照当前机床类型的配置要求,把已经生成的加工轨迹转化生成G代码数据文件,即CNC数控程序,有了数控程序就可以直接输入机床进行数控加工。其操作步骤如下。

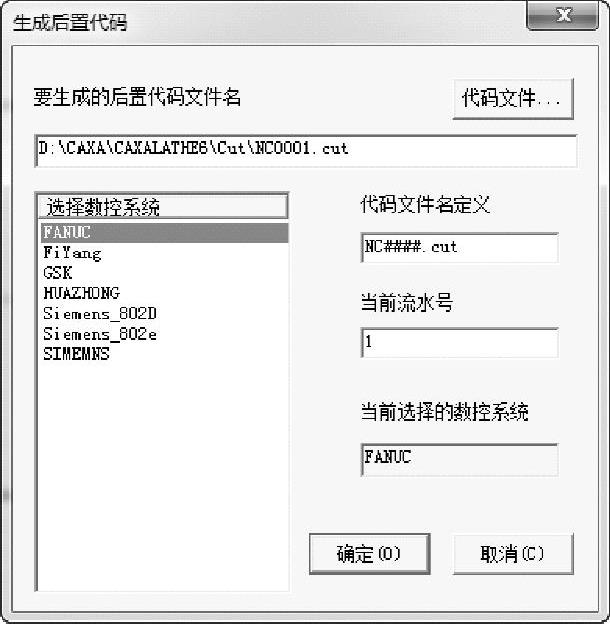

1)在“数控车”子菜单区中选取“生成代码”功能项,则弹出一个需要用户输入文件名的对话框,要求用户填写后置程序文件名,如图5-109所示。此外系统还在信息提示区给出当前生成的数控程序所适用的数控系统和机床系统信息,它表明目前所调用的机床配置和后置设置情况。

(www.daowen.com)

(www.daowen.com)

图5-109 “生成后置代码”对话框

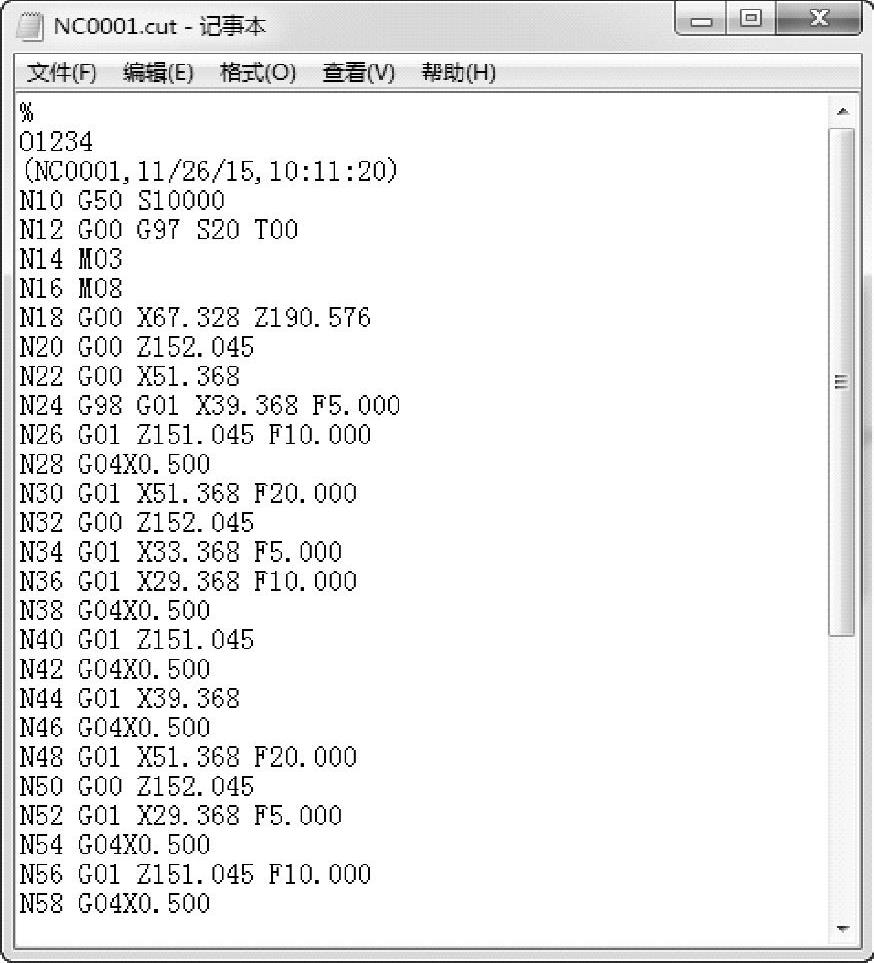

2)输入文件名后选择“确定”按钮,系统提示拾取加工轨迹。当拾取加工轨迹后,该加工轨迹变为被拾取颜色。鼠标右键结束拾取,系统即自动生成数控程序,如图5-110所示。拾取时可使用系统提供的拾取工具,可以同时拾取多个加工轨迹,被拾取轨迹的代码将生成在一个文件当中,生成的先后顺序与拾取的先后顺序相同。

4.查看代码

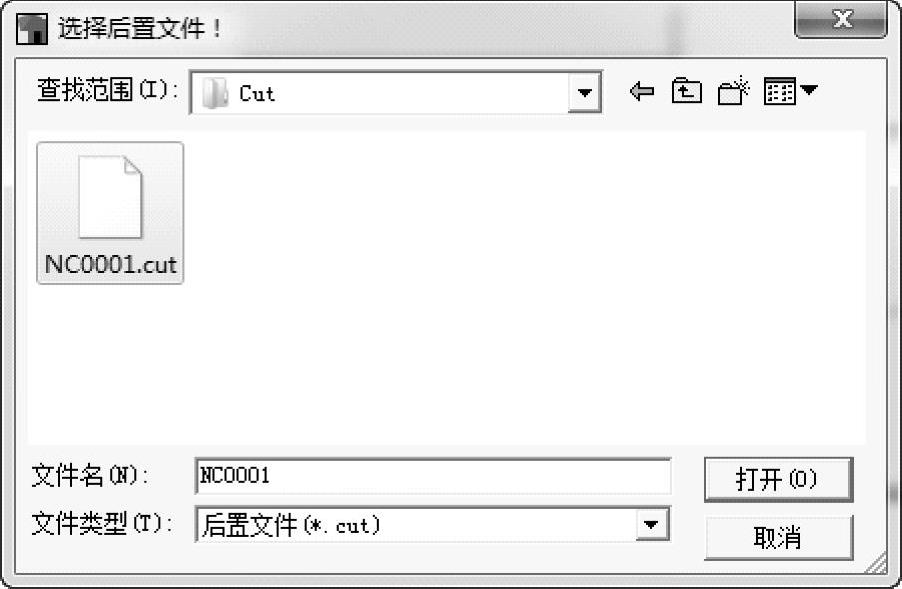

查看、编辑生成代码的内容。在“数控车”子菜单区中选取“查看代码”菜单项,则弹出一个需要用户选取数控程序的对话框,如图5-111所示。选择一个程序后,系统即用Windows提供的“记事本”显示代码的内容,当代码文件较大时,则要用“写字板”打开,用户可在其中对代码进行修改。

5.代码反读

代码反读就是把生成的G代码文件反读进来,生成刀具轨迹,以检查生成的G代码的正确性。如果反读的刀位文件中包含圆弧插补,需用户指定相应的圆弧插补格式,否则可能得到错误的结果。若后置文件中的坐标输出格式为整数,且机床分辨率不为1时,反读的结果是不对的,即系统不能读取坐标格式为整数且分辨率不为1的情况。

(1)操作步骤 在“数控车”子菜单区中选取“代码反读”功能项,则弹出一个需要用户选取数控程序的对话框。系统要求用户选取需要校对的G代码程序。拾取要校对的数控程序后,系统根据程序G代码立即生成刀具轨迹。

图5-110 系统自动生成的数控程序

图5-111 “选择后置文件”对话框

(2)注意事项

1)刀位校核只用来对G代码的正确性进行检验,由于精度等方面的原因,用户应避免将反读出的刀位重新输出,因为系统无法保证其精度。

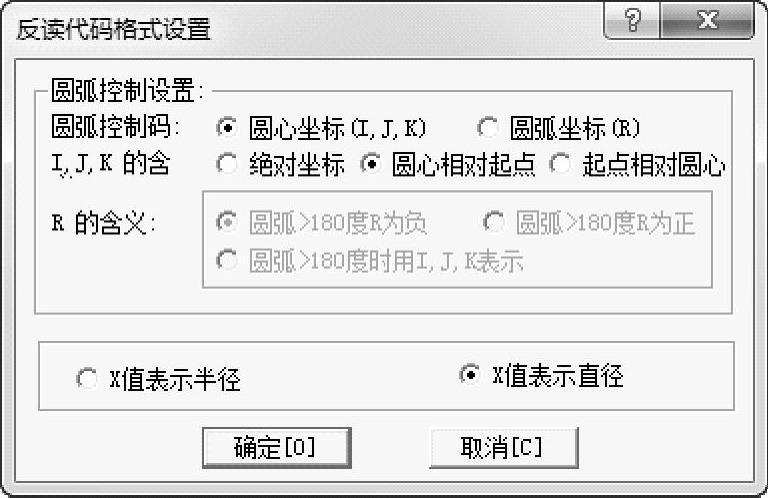

2)校对刀具轨迹时,如果存在圆弧插补,则系统要求选择圆心坐标的编程方式,如图5-112所示,其含义可参考后置设置中的说明。用户应正确选择对应的形式,否则会导致错误。

图5-112 “反读代码格式设置”对话框

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。