该功能用于在工件外轮廓表面、内轮廓表面和端面切槽。

切槽时要确定被加工轮廓,即加工结束后的工件表面轮廓,其不能闭合或自相交。

1.操作步骤

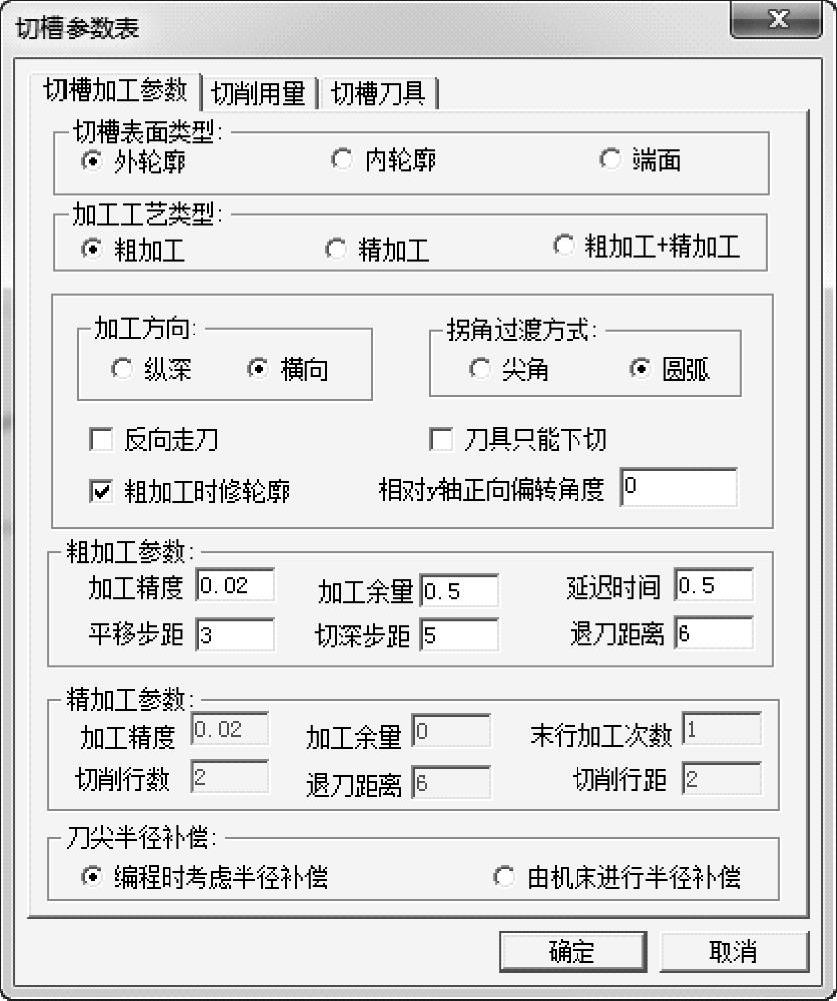

1)在菜单区中的“数控车”子菜单区中选取“切槽”菜单项,系统弹出切槽参数表,如图5-100所示。在参数表中首先要确定被加工的是外轮廓表面,还是内轮廓表面或端面,接着按加工要求确定其他各加工参数。

2)确定参数后拾取被加工轮廓,此时可使用系统提供的轮廓拾取工具。

图5-100 切槽参数表

3)选择完轮廓后确定进退刀点。指定一点为刀具加工前和加工后所在的位置。按鼠标右键可忽略该点的输入。

完成上述步骤后即可生成切槽加工轨迹。在“数控车”菜单区中选取“生成代码”功能项,拾取刚生成的刀具轨迹,即可生成加工指令。

2.参数说明

(1)加工参数 加工参数主要对切槽加工中各种工艺条件和加工方式进行限定。各加工参数含义说明如下。

1)加工轮廓类型。

①外轮廓。外轮廓切槽,或者用切槽刀加工外轮廓。

②内轮廓。内轮廓切槽,或者用切槽刀加工内轮廓。

③端面。端面切槽,或者用切槽刀加工端面。

2)加工工艺类型。

①粗加工。对槽只进行粗加工。

②精加工。对槽只进行精加工。

③粗加工+精加工。对槽进行粗加工之后接着做精加工。

3)拐角过渡方式。

①圆弧。在切削过程遇到拐角时刀具从轮廓的一边到另一边的过程中,以圆弧的方式过渡。

②尖角。在切削过程遇到拐角时刀具从轮廓的一边到另一边的过程中,以尖角的方式过渡。

4)粗加工参数。

①延迟时间。粗车槽时,刀具在槽的底部停留的时间。

②切深步距。粗车槽时,刀具每一次纵向切槽的切入量(机床X向)。

③平移步距。粗车槽时,刀具切到指定的切深步距后进行下一次切削前的平移步距(机床Z向)。

④退刀距离。粗车槽中进行下一行切削前退刀到槽外的距离。(www.daowen.com)

⑤加工余量。粗加工时,被加工表面未加工部分的预留量。

5)精加工参数。

①切削行距。精加工行与行之间的距离。

②切削行数。精加工刀位轨迹的加工行数,不包括最后一行的重复次数。

③退刀距离。精加工中切削完一行之后,进行下一行切削前退刀的距离。

④加工余量。精加工时,被加工表面未加工部分的预留量。

⑤末行加工次数。精车槽时,为提高加工的表面质量,最后一行常常在相同进给量的情况下进行多次车削,该处定义多次切削的次数。

(2)切削用量 切削用量参数表的说明请参考轮廓粗车中的说明。

(3)切槽车刀 切槽刀具参数设置请参考“刀具管理”中的说明。

3.车槽加工实例

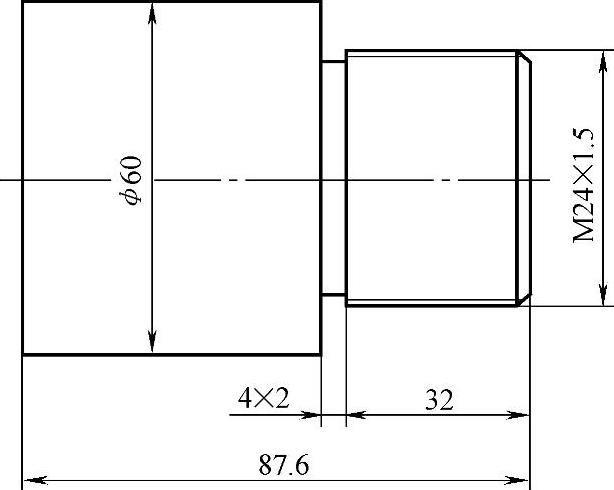

如图5-101所示,螺纹退刀槽凹槽部分为要加工出的轮廓。

1)填写参数表。在“切槽参数表”对话框中填写完参数后,拾取对话框“确认”按钮。

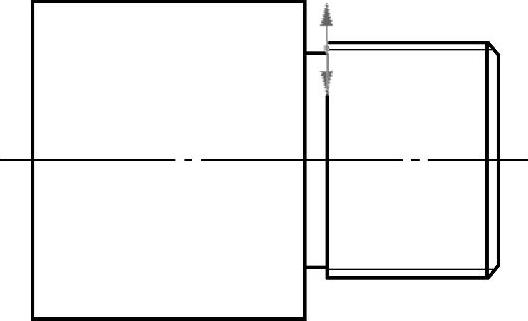

2)拾取轮廓,提示用户选择轮廓线。当拾取第一条轮廓线后,此轮廓线变为红色的虚线。系统给出提示:选择方向。要求用户选择一个方向,此方向只表示拾取轮廓线的方向,与刀具的加工方向无关,如图5-102所示。

图5-101 待加工零件

图5-102 轮廓拾取方向示意图

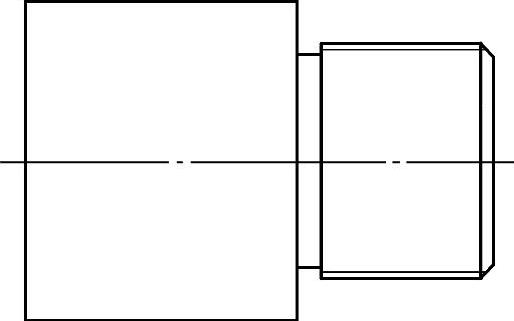

选择方向后,如果采用的是链拾取方式,则系统自动拾取首尾连接的轮廓线,如果采用单个拾取,则系统提示继续拾取轮廓线。此处采用限制链选取,系统继续提示选取限制线,选取终止线段即凹槽的左边部分,凹槽部分变成虚线,如图5-103所示。

3)确定进退刀点。指定一点为刀具加工前和加工后所在的位置。按鼠标右键可忽略该点的输入。

4)生成刀具轨迹。确定进退刀点之后,系统生成绿色的刀具轨迹,如图5-104所示。

图5-103 拾取凹槽部分

注意:

1)被加工轮廓不能闭合或自相交。

2)生成轨迹与切槽刀刀角半径、刀刃宽度等参数密切相关。

3)可按实际需要只绘出退刀槽的上半部分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。