本阶段设计的内容,主要是初绘减速器的俯视图和部分主视图。现以圆柱齿轮减速器为例介绍绘制装配工作底图的设计步骤和方法。

1.画出传动零件的中心线

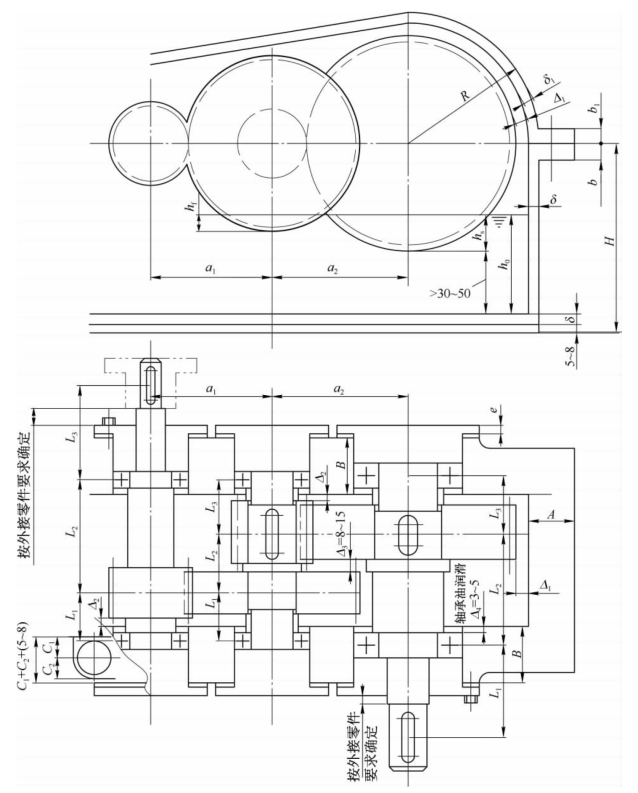

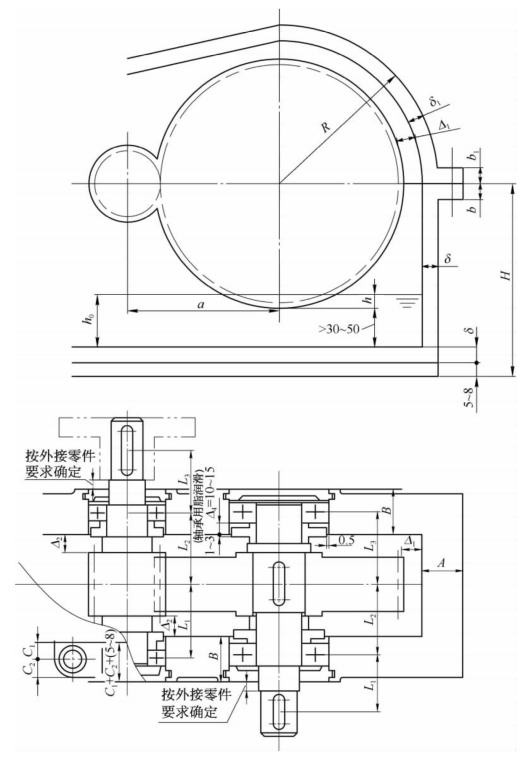

根据齿轮传动的中心距,先用点画线定出主视图的各级轴中心,然后画出俯视图的各级轴中心,如图16-2和图16-3所示。

2.确定传动零件的轮廓和相对位置

在主视图、俯视图上分别画出齿轮的分度圆、齿顶圆和齿轮宽度。为了保证全宽度啮合并降低安装精度的要求,通常取小齿轮比大齿轮宽5~10mm。齿轮的其他细部结构暂且不画。在设计二级齿轮减速器时,应注意使两个大齿轮端面之间留有间距Δ3=8~15mm,同时应注意中间轴的大齿轮齿顶是否与低速轴发生干涉,如发生干涉,应修改齿轮的传动参数。

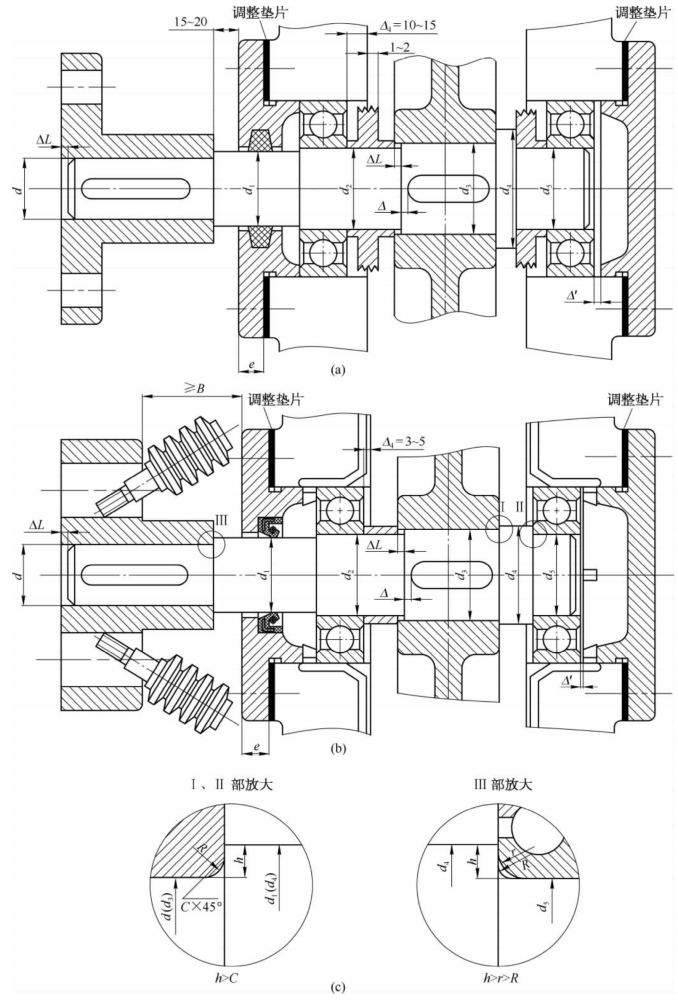

图16-2 二级圆柱齿轮减速器初绘装配工作底图

3.确定箱体内壁和外廓

在俯视图上,为了避免箱体铸造误差造成齿轮与箱体间的距离过小甚至齿轮与箱体相碰,应使大齿轮齿顶圆与箱体内壁的距离留有距离Δ1,画出箱体宽度方向低速级大齿轮一侧的内壁线;应使小齿轮端面至箱体内壁距离留有Δ2,画出箱体长度方向的两条内壁线。Δ1和Δ2的取值参见表15-1。高速级小齿轮齿顶圆一侧的箱体内壁线暂无法确定,将来由主视图中轴承座孔旁连接螺栓凸台位置的投影关系来确定。轴承靠近箱体内壁的一侧至箱体内壁的距离Δ4可根据轴承润滑方式的不同而选取。当轴承用油润滑时,Δ4取3~5mm,如图16-2所示;当轴承用脂润滑时,Δ4取10~15mm,如图16-3所示。分箱面凸缘的宽度尺寸A=δ+C1+C2,式中箱座壁厚δ和箱盖与箱座连接螺栓的扳手空间尺寸C1与C2见表15-1。轴承座宽度尺寸B=δ+C1+C2+(5~8)mm,式中(5~8)mm指的是为了减少加工面,箱体侧面的加工面与非加工面间外凸的尺寸。

图16-3 一级圆柱齿轮减速器初绘装配工作底图

在主视图上,根据箱座壁厚δ和箱盖壁厚δ1以及润滑要求(大齿轮齿顶圆距箱座内底面距离应大于30~50mm),可画出箱体内、外壁线;根据箱座凸缘厚度b和箱盖凸缘厚度b1可确定右侧分箱面凸缘结构。

4.初步确定轴的直径

1)初步确定高速轴外伸端直径 轴的材料主要是碳钢和合金钢,其中最常用的是45钢。表16-1列出了轴的常用材料及其主要力学性能。如果高速轴外伸端上安装带轮,其直径可按下式求得

式中 A0——与轴材料有关的系数,见表16-2;

P——轴传递的功率(kW);

n——轴的转速(r/min)。

当只受转矩或弯矩相对转矩较小时,A0取小值;当弯矩相对转矩较大时,A0取大值。在多级齿轮减速器中,高速轴的转矩较小,A0取较大值;低速轴的转矩较大,A0应取较小值;中间轴取中间值。

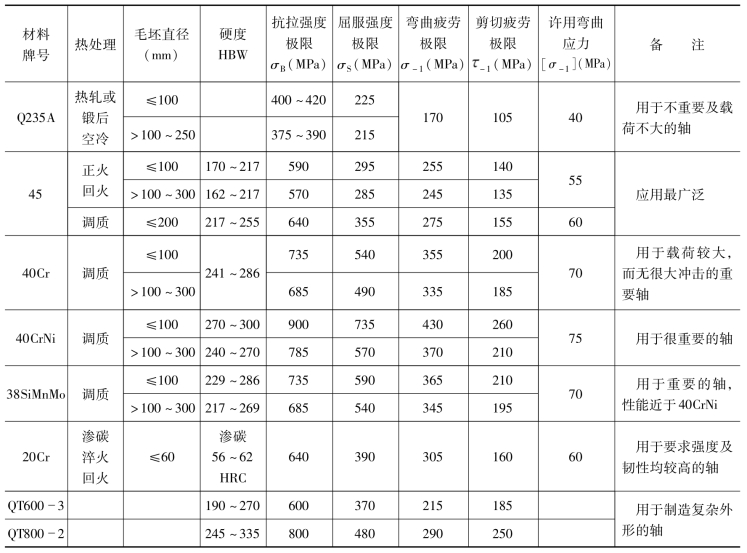

表16-1 轴的常用材料及其主要力学性能

表16-2 轴常用材料的[ ]值和A0值

]值和A0值

注:1.表中[ ]值是考虑了弯矩影响而降低了的许用扭转切应力。

]值是考虑了弯矩影响而降低了的许用扭转切应力。

2.在下述情况时,[ ]取较大值,A0取较小值:弯矩较小或只受扭矩作用、载荷较平稳、无轴向载荷或只有较小的轴向载荷、减速器的低速轴、轴只做单向旋转;反之,[

]取较大值,A0取较小值:弯矩较小或只受扭矩作用、载荷较平稳、无轴向载荷或只有较小的轴向载荷、减速器的低速轴、轴只做单向旋转;反之,[ ]取较小值,A0取较大值。

]取较小值,A0取较大值。

按式(16-1)求得的直径,还应考虑轴上键槽对轴强度削弱的影响。对于直径d>100mm的轴,开一个键槽,轴径应增大3%;开两个键槽,轴径应增大7%。对于直径d≤100mm的轴,开一个键槽,轴径应增大5%~7%;开两个键槽,轴径应增大10%~15%。如果减速器高速轴外伸端通过联轴器与电动机轴连接,则外伸端轴径与电动机轴径相差不得很大,否则难以选择合适的联轴器。在这种情况下,建议采用减速器高速轴外伸端轴径d=(0.8~1.0)d电机。按式(16-1)求得的直径或用类比法求得的直径都应圆整到表1-20中R40系列的标准值。(https://www.daowen.com)

2)初步确定低速轴外伸端直径 低速轴外伸端直径的大小也是按式(16-1)确定并按标准直径圆整。此时如果在该外伸端上安装链轮,则这样确定的直径即为链轮轴孔的直径;如果在该外伸端上安装联轴器,则就需按此轴的计算转矩Tca及初定的轴径选择合适的联轴器。轴外伸端可设计成圆柱形或圆锥形。一般在单件生产和小批量生产中优先采用圆柱形,因为圆柱形制造较为简便;在成批和大量生产中通常设计成圆锥形,因为传动零件与圆锥形配合能保证装拆方便,定位精度高,轴向定位不需轴肩,并能产生适当的过盈。

3)初步确定中间轴轴径 中间轴轴径的大小同样也是按式(16-1)确定并圆整为标准值,并以此直径为基础进行进一步的结构设计。通常中间轴的轴径不应小于高速轴的轴径。

5.轴的结构设计

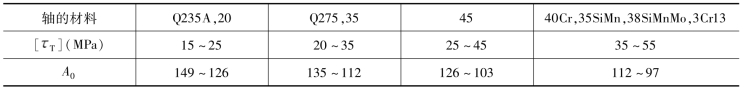

轴的结构主要取决于轴上零件、轴承的布置、润滑和密封,同时又要满足轴上零件定位正确、固定牢靠、装拆方便、加工容易等条件。通常把轴设计成阶梯形,如图16-4a、b所示。

1)轴的径向尺寸的确定

(1)轴上装有齿轮、带轮、链轮和联轴器处的直径,如图16-4a、b中的d和d3应取标准值(见表1-19)。安装有滚动轴承及密封元件处的直径,如d1、d2和d5,应与滚动轴承及密封元件孔径的标准尺寸一致。轴上两个支点的轴承,应尽量采用相同的型号,这样轴承座孔可一次镗出,以保证加工精度。

(2)当直径变化是为了固定轴上零件或承受轴向力时,其轴肩为定位轴肩,如图16-4a、b中的d-d1、d3-d4和d4-d5形成的轴肩。一般的定位轴肩,当配合处轴的直径小于80mm时,轴肩处的直径差可取6~10mm。轴肩高度h、轴肩处过渡圆角半径R及轴上零件的倒角C或圆角r应满足:h>C或h>r>R,如图16-4c所示。一般配合表面处轴肩和零件孔的圆角、倒角尺寸见表1-24。用作滚动轴承内圈定位时,轴肩的直径及过渡圆角半径应按轴承的安装尺寸要求取值,见表6-1~表6-7。

当直径变化仅是为了轴上零件装拆方便或区别不同的加工表面时,其轴肩为非定位轴肩,如图16-4a、b中的d1-d2、d2-d3形成的轴肩。非定位轴肩的直径变化值应较小,例如取1~3mm。直径变化处的圆角R为自由表面过渡圆角,可取大些。

(3)当轴表面需要磨削加工或切削螺纹时,为了便于加工,直径变化处应留有砂轮越程槽或退刀槽。

2)轴的轴向尺寸的确定 轴上安装零件的各轴段长度,根据相应零件轮毂宽度和其他结构需要来确定;不安装零件的各轴段长度可根据轴上零件相应位置来确定。

(1)对于安装齿轮、带轮和链轮的轴段,当这些零件靠套筒或挡油环顶住来实现轴向固定时,为了防止加工误差使零件在轴向固定不可靠,应使轴的端面与轮毂的端面间留有一定距离ΔL,如图16-4所示,一般取ΔL=2~3mm。同理,轴端零件,如图16-4中的联轴器,它的固定也是如此。

(2)轴段在轴承座孔内的结构和长度与轴承的润滑方式有关。轴承用箱体内润滑油润滑时,箱体内壁至轴承内侧之间的距离Δ4=3~5mm;轴承采用润滑脂润滑时,则需要安装封油环,箱体内壁至轴承内侧之间的距离Δ4=10~15mm。

(3)轴的外伸长度与外接零件和轴承盖的结构有关。在图16-4b中,外伸轴上零件内侧端面距轴承盖的距离为B。当采用螺栓连接的凸缘式轴承盖时,B要等于或大于轴承盖连接螺钉的长度,以便在不拆下外接零件的情况下能方便地拆下端盖螺钉;如果轴端还安装弹性套柱销联轴器,则B还必须满足弹性套和柱销的装拆条件,B值可从联轴器标准中查取。当轴端零件直径小于轴承盖螺钉布置直径或用嵌入式轴承盖时,外伸轴的轴向定位端面至轴承端盖面的距离可取小些,一般取5~10mm。

3)轴上键槽的尺寸和位置 平键的剖面尺寸根据相应轴段的直径查表4-27确定,键长取比零件的轮毂宽度短5~10mm,符合键的长度系列标准值,并使轴上键槽靠近传动件装入一侧,以便于装配时轮毂的键槽易于对准轴上的键,如图16-4所示,一般取Δ≤2~5mm。同时,键槽不要太靠近轴肩处,以避免由于键槽加重轴肩过渡圆角处的应力集中。

图16-4 阶梯轴的结构

(a)轴承用脂润滑;(b)轴承用油润滑;(c)轴环、轴肩局部放大图

当轴上有多个键槽时,为便于一次装夹加工,各键槽应布置在同一母线上;如轴径相差较小,各键槽剖面尺寸可按直径较小的轴段取同一尺寸,以减少键槽加工时的换刀次数。

6.画出轴承盖的外形

轴承盖的结构尺寸见表8-1和表8-2。如采用凸缘式轴承盖,在轴承座外端面线以外画出轴承盖凸缘的厚度e的位置。e的大小由轴承盖连接螺钉直径d3确定(e=1.2d3),并加以圆整。轴承盖凸缘距离轴承座外端面应该留有1~2mm的调整垫片厚度的尺寸。

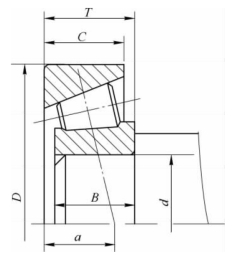

7.确定轴和轴上零件的受力点

按以上步骤初绘装配底图,如图16-2和图16-3所示。从底图上就可确定轴上传动零件受力点的位置和轴承支点间的距离L1、L2、L3。传动零件的受力点一般取为齿轮、带轮、链轮等的宽度中点,柱销联轴器的受力点取为柱销处宽度的中点。深沟球轴承的支点取为轴承宽度的中点,角接触球轴承和圆锥滚子轴承的支点取为离轴承外圈端面的a处,如图16-5所示,a值可由表6-3和表6-6轴承标准查出。

图16-5 角接触轴承的支点位置

确定轴上传动零件的力作用点及支点距离后,便可进行轴和轴承的校核计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。