1.什么是织构

一般地,在多晶材料中,各晶粒在空间的取向是任意的,即各晶粒之间没有特定的位相关系。晶粒的这种取向分布叫无规分布或紊乱分布。相反,若各晶粒之间的取向具有一定的关联、晶粒的取向分布有一定的规律性,则晶粒的这种取向分布称为择优取向,简称织构(texture)。比如,金属经冷加工后,原来的等轴晶粒逐渐沿变形方向拉长而产生织构形貌,如图10.16所示。晶粒产生织构后,某些晶面或晶向彼此平行,且都平行于零件的某一外部参考方向(如棒的轴向、板的表面)。材料在拉拔时,若晶粒沿变形方向呈纤维状条纹分布,则构成纤维织构或丝织构(fiber texture)。若各晶粒在受轧制时,这些晶粒的某一晶面和晶向分别趋于与轧制平面和轧制方向相平行,则构成片层织构或板织构(sheet texture)。

2.织构的形成

材料在发生变形时,晶粒发生转动而导致织构的形成。这种由材料变形而引起的织构称为形变织构,如上文提到的丝织构和板织构。下面我们对形变织构的形成做一说明。

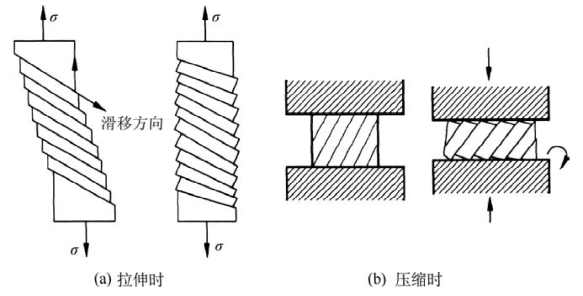

在4.3.1节,我们提到金属单晶体在外加应力的作用下会产生滑移。滑移导致晶体表面形成滑移带、滑移线,如图10.37(a)及图4.11所示。当然,晶体在压应力的作用下也有滑移,如图10.37(b)所示。图10.37示意了单晶体在被拉伸时,滑移方向逐渐转到与应力方向相平行;而被压缩时,滑移面逐渐转到与应力方向相垂直。

(https://www.daowen.com)

(https://www.daowen.com)

图10.37 金属晶体滑移时转动形成织构示意图(引自王昆林,2003)

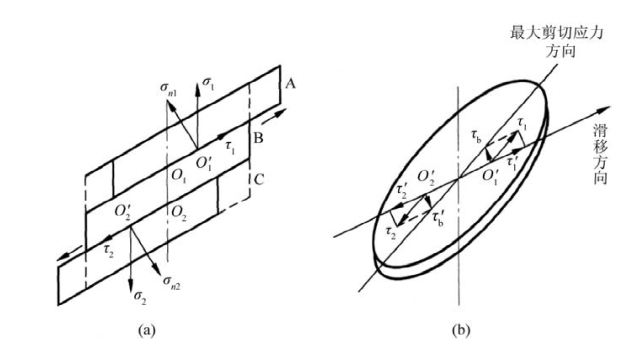

现以拉伸为例介绍金属晶体在滑移时产生转动的原因。从图10.37(a)的中部取出相邻三层A、B和C层,如图10.38(a)所示。图中虚线表示滑移前的情形,滑移后的分层情形用实线表示。滑移前,B层的受力点分别在O1、O2点,这两点都在外加应力的轴上。根据对图4.12的分析,我们知道外加应力σ在滑移面上产生分切应力τ,在滑移面法线方向上也有一个拉应力σn,因而各层在分切应力的作用下产生滑移。B层产生滑移后,其受力点分别移动到 、O′2点。作用在

、O′2点。作用在 的外加应力σ1可分解为滑移面上的分切应力τ1和法线方向的拉应力σn1。同理,作用在O′2的外加应力σ2也可分解为τ2、σn2。这时,法线方向的两个拉应力σn1和σn2组成一对力偶。这对力偶使B层发生转向,并使滑移方向(或滑移面)与外力方向趋于平行。若滑移面上最大剪切应力方向与滑移方向不一致,如图10.38(b)所示,则垂直于滑移方向的分切应力τb和

的外加应力σ1可分解为滑移面上的分切应力τ1和法线方向的拉应力σn1。同理,作用在O′2的外加应力σ2也可分解为τ2、σn2。这时,法线方向的两个拉应力σn1和σn2组成一对力偶。这对力偶使B层发生转向,并使滑移方向(或滑移面)与外力方向趋于平行。若滑移面上最大剪切应力方向与滑移方向不一致,如图10.38(b)所示,则垂直于滑移方向的分切应力τb和 组成力偶。这对力偶也会使晶粒转动而使其滑移方向趋于与最大剪切应力方向平行。

组成力偶。这对力偶也会使晶粒转动而使其滑移方向趋于与最大剪切应力方向平行。

图10.38 金属晶体在拉伸时发生转动的机制示意图(引自王昆林,2003)

以上转动是针对单晶体来分析的。对多晶体而言,各晶粒在滑移的同时都有转动而与力轴平行或垂直的趋势。当多晶材料的变形量很大(70%~80%)时,各晶粒的取向几乎一致,从而产生择优取向,即产生织构。

形成织构的原因除了材料的变形(如冷加工)外,还有其他方法,如铸造、定向凝固、电镀、气相沉积、热加工、再结晶、模板法、流延法及磁化等,其中磁场取向技术已成为织构化陶瓷材料的制备方法之一。采用强磁场结合无压烧结的技术,人们已制备出具有织构的Si3N4陶瓷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。