1.材料需要强韧化的主要原因

为什么要对无机材料进行强韧化呢?其中一个原因是无机材料的实际强度低于理论强度。

我们首先来看看无机非金属材料。材料中总是存在一定数量和大小的裂纹。裂纹尖端存在应力集中。无机非金属材料有较少的滑移系统、位错移动较难,故缺乏塑性,而且这类材料也无其他吸收裂纹尖端能量的机制。因此,无机非金属材料的裂纹在低应力下就会产生扩展而容易产生脆断。这导致其实际的断裂强度低于理论值[脆断(brittle fracture)是指材料在断裂前无明显塑性变形的断裂形式,反之为延性断裂或韧断(ductile fracture)]。

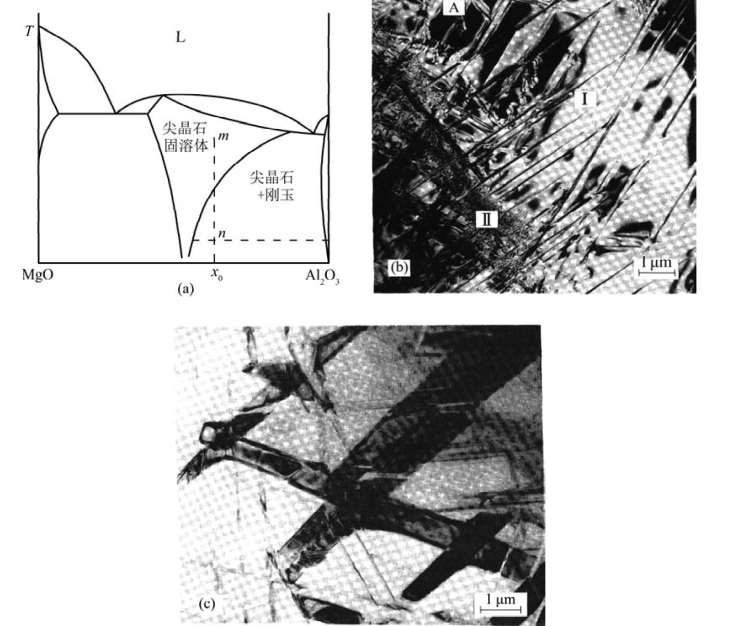

图9.53 (a)MgO-Al2O3相图示意图;(b)尖晶石固溶体在850℃退火时的亚稳沉淀相Ⅰ、Ⅱ和少量α-Al2O3(A);(c)在850℃长时间退火,α-Al2O3得到粗化,并消耗了亚稳相(引自Kingery,2010)

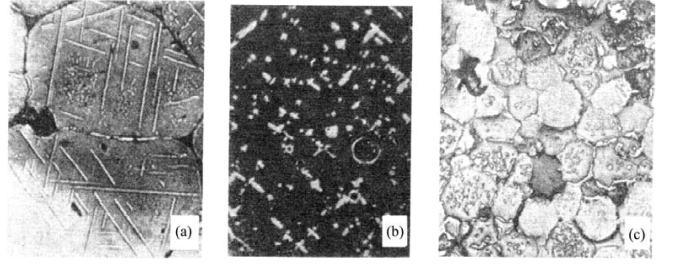

图9.54 从碱性耐火砖的MgO中沉淀出的MgFe2O4(引自Kingery,2010)

(a)平行于MgO(100)面的片状晶体,放大500倍;(b)枝晶沉淀物,放大975倍;(c)球形晶体,放大232倍

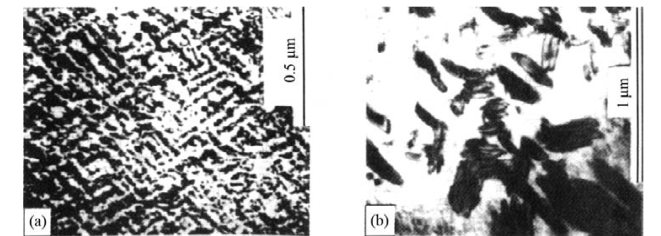

图9.55 (a)ZrO2-5%Y2O3系统时效初期的tweed组织(白色部分);(b)ZrO2-5%Y2O3系统时效后期的colony组织(深色部分)(引自周玉,2004)

其次,金属材料中也有裂纹。但因滑移系统较多、存在的位错相对来说又易开动,因而许多金属材料容易产生塑性变形。塑性变形可阻止裂纹的扩展或吸收裂纹尖端的能量,所以裂纹对许多金属材料的影响不如对无机非金属材料那么大。比如,弹性模量E=300 GPa,界面能为1.5J/m2的陶瓷材料,当其中裂纹的长度为10μm时,断裂强度约为240 MPa。而弹性模量E=300 GPa的钢,扩展单位面积所需塑性功较大(约为103J/m2)。这种钢要在240 MPa的条件下断裂,其临界裂纹的长度可达6.6 mm。由此可见,金属中允许存在的临界裂纹尺寸比无机非金属材料大得多。这主要是由于金属具有塑性。而塑性是阻止裂纹扩展的一个重要因素。

第三,在实际应用中,由无机材料构成的结构材料往往需要有较高的强度和良好的韧性。

由于以上三个方面的原因,提高结构材料的强度和韧性是人们关注的一个重点。材料的强度(strength)是衡量材料抵抗过量塑性变形和断裂能力的性能指标。韧性(toughness)是反映材料在塑性变形和断裂过程中吸收能量的能力,它也是衡量材料抵抗裂纹扩展能力的性能指标。

通常,金属材料容易产生塑性变形,即强度低,但抵抗裂纹扩展的能力强于无机非金属材料。因此,相对而言,金属材料主要需要强化,无机非金属材料需要提高韧性。但请注意,金属材料同样具有提高韧性的需求,无机非金属材料也有提高强度的要求。

2.第二相强化

脱溶沉淀粒子和特意加入的弥散粒子对材料都有相同的强化作用,故统称沉淀粒子和加入的弥散粒子为第二相粒子。这些粒子对材料的强化称作第二相强化。有时,为了区分,人们将沉淀粒子产生的强化称作沉淀强化(precipitation hardening)或时效硬化(age hardening);而在粉末烧结中特意加入的弥散粒子产生的强化称为弥散强化(dispersion strengthening或dispersion hardening)。

第二相强化主要是由第二相强化粒子与位错间的相互作用引起的。在合金中,位错比较容易产生,因此合金的屈服行为主要受控于使位错移动的应力。而位错在剪切应力作用下移动时,它与母相中的第二相粒子有两种主要的交互作用机制。

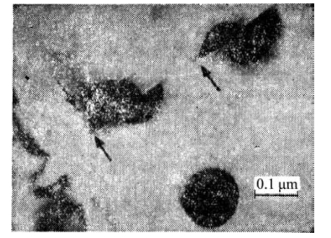

(1)切割机制。若第二相粒子较弱,且与母相共格时,位错线通过切割而越过粒子(即切过,如图9.56所示)。这时的屈服应力与粒子发生切变所需应力相当。切过粒子应增加的临界切应力Δτ切约为Δτ切∝f1/2~5/6r1/2。f为第二相粒子的体积分数,r为粒子尺寸。由此可见,粒子体积分数f一定时,粒子尺寸r越大,则强化效果越显著;而粒子尺寸r一定时,粒子的体积分数f越大,强化效果越显著。图9.57为透射电镜下,Ni-19%Cr-6%Al合金中的位错切过Ni3Al粒子的情形。

图9.56 位错切过第二相粒子示意图(引自潘金生,2011)

图9.57 Ni-19%Cr-6%Al合金经2%拉伸应变后被位错切割的Ni3Al粒子(引自徐祖耀,1986)

位错在切割粒子时,与粒子间可能有以下一种或多种作用:产生新界面的化学强化;母相与粒子因弹性模量、剪切模量之不同而引起的强化;共格粒子周围的弹性应变场对位错产生的共格应变强化等。比如Al-Cu合金中的G.P.区和θ″相的弥散度大,且G.P.区和θ″相尺寸小,强度低。故位错采取切割的方式越过它们。因而,Al-Cu合金在形成G.P.区和θ″相时,强度的提高主要是由G.P.区和θ″相周围的弹性应变场对位错的阻碍引起的。

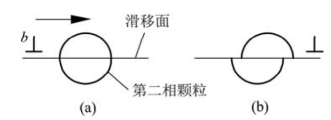

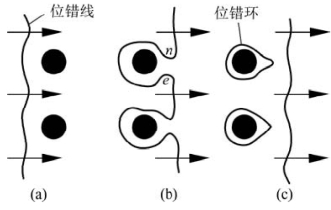

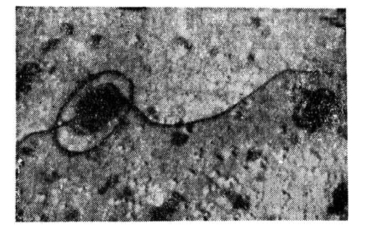

(2)绕过机制(Orowan机制)。若第二相粒子不易产生变形,且与母相为非共格时,位错线难以切过粒子,而在粒子处受阻。随着外加切应力的增加,位错线向运动方向产生弯曲,如图9.58所示。当n、e相遇时,因n、e处的位错方向相反而相互抵消。结果,一个位错环在粒子周围就产生了,即位错产生了增殖(这与第4章中图4.30描述的位错增殖类似)。脱离粒子的位错继续向前移动。产生的位错环使粒子间距减小。当后续位错在遇到有位错环的粒子时,位错间的作用使后续位错较难绕过第二相粒子。随着应变、应力的增大,后续位错绕过有位错环的粒子后,又留下一层位错环。图9.59展示了Cu-30Ni合金中的位错环。

图9.58 位错绕过第二相粒子示意图(引自潘金生,2011)

(www.daowen.com)

(www.daowen.com)

图9.59 Cu-30Ni单晶中围绕Al2O3粒子的位错环(引自徐祖耀,1986)

在Al-Cu合金中,θ′相的强度较高,位错不易切过,而是采取绕过的方式。位错绕过θ′相所需应力比切过G.P.区和θ″相所需应力要小些。因此,θ′相的出现使Al-Cu合金产生过时效而强度下降。但若持续对含有θ′相的Al-Cu合金施加应力,则后续位错绕过有位错环的θ′相颗粒越来越难,这是Al-Cu合金加工硬化的一个原因。

绕过粒子的临界切应力Δτ绕约为Δτ绕∝f1/2r-1。与越过机制相似,当粒子尺寸r一定时,粒子的体积分数f越大,强化效果越显著;但当粒子体积分数f一定时,粒子尺寸r越大,则强化效果却下降。

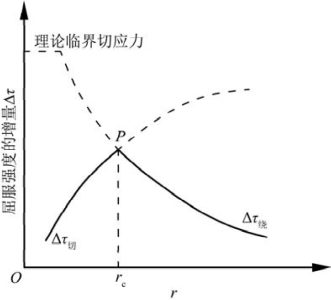

综合以上两个机制可得出强化材料的第二相粒子最佳尺寸。

图9.60 第二相粒子强化效果与粒子尺寸r的关系示意图(引自潘金生,2011)

(3)第二相粒子的最佳强化尺寸。当第二相粒子的体积分数一定时,在切割机制中,增加的临界切应力Δτ切∝r1/2;而在绕过机制中,Δτ绕∝r-1。图9.60示意了这两种切应力随颗粒半径的变化关系。由此可知Δτ切与Δτ绕的曲线有一个交点P。P点对应临界粒子半径rc。

当第二相粒子的半径r<rc时,Δτ切<Δτ绕。这表明位错切过粒子所需应力小于绕过粒子所需应力,因此位错将优先采取切过机制越过第二相粒子。在r<rc内,粒子尺寸增加,第二相的强化作用增强。而当第二相粒子的半径r>rc时,Δ τ切>Δτ绕。这表明位错更容易采取绕过机制越过第二相粒子。在r>rc时,粒子尺寸增加,第二相的强化作用反而减弱。一般rc的范围在0.01~0.1μm之间。尺寸大于0.1μm的第二相粒子,位错较难切过,这已被实验所证实。

简言之,第二相强化是利用过饱和材料析出沉淀颗粒、特意加入或内氧化产生的颗粒阻止位错移动,以达到提高材料强度和硬度的目的。下面小结一下本书前面章节提到的材料强韧化方法。

3.固溶强化

无论是置换固溶体,还是间隙固溶体,溶质原子都打破了基体材料晶格的周期有序性。因而,溶质原子周围的晶格产生畸变。溶质原子多,晶格畸变倾向于增大。晶格畸变导致弹性应力场的产生。这种弹性应力场与位错的应力场存在相互作用,如形成Cottrell“气团”、Suzuki“气团”。受到这种相互作用的影响,位错很难产生运动。要使位错运动,则需增加外力,故合金的强度和硬度往往要高于纯金属。这种因溶解了外来原子而产生的强化称为固溶强化。

4.细晶强化

细晶强化(boundary strengthening或grain strengthening)是通过细化晶粒来提高材料强度和硬度、塑性和韧性的一种方法。这种方法主要利用了位错的运动在晶界受到阻碍或位错在晶界萌生、增殖并产生相互作用的原理来达到提高材料强度的目的。材料中的晶粒越细,则晶界越多,位错在晶界处受到的阻力增大。而要使位错运动,则需增加外力,对外显示出强度和硬度的增加。比如,纳米晶Si3N4的弯曲强度可达1.5 GPa。再如,奥氏体转变成的屈氏体比珠光体和索氏体要细,其强度、硬度比珠光体和索氏体要高。

但在高温下,晶界容易移动,故细晶强化不适用于高温环境。

5.加工硬化(应变硬化strain strengthening)

金属材料经冷变形(轧制、拉拔、挤压等)后,强度和硬度增加的现象称作加工硬化。比如,低碳钢经冷轧后,其屈服强度可从240 MPa提高到860 MPa左右。

这主要是由于金属材料经冷变形后,位错密度大大增加(可从106cm-2增加到1012cm-2)。众多的位错产生缠绕及其他交互作用,故位错的移动难度大大增加。

6.相变强化

这是利用相变提高材料强度的一种方法。比如,马氏体相变时,马氏体组织的晶格严重畸形、存在大量微观缺陷(位错、孪晶、层错)。这些缺陷周围存在的弹性应力场对位错有很强的阻碍作用。这种作用使马氏体得到强化。

以上几点主要总结的是强度和硬度的提高。下面简单介绍韧性的提高。韧性反映的是材料在变形直至断裂的过程中,吸收能量的能力。在这些过程中,材料吸收的能量多,则断裂韧性高,故增加材料在断裂之前消耗能量的措施都可提高断裂韧性。

7.晶粒尺寸对韧性的影响

根据第4章对面缺陷的介绍,我们可知晶界处原子间的结合力通常小于晶粒内部原子间的结合力,故多晶材料中的裂纹容易沿着晶界扩展,进而导致材料的断裂。这种断裂机制称作沿晶断裂。若多晶材料的晶粒细小,则晶界多。这样,裂纹在沿着晶界扩展时就具有曲折的路径。裂纹扩展路径越曲折,则该路径也相应得到延长。这也导致裂纹在扩展过程中,形成的新表面面积越大,消耗的能量也越多。裂纹在扩展时,晶界可使裂纹转向、分叉,这会削弱裂纹尖端的应力集中。晶粒细小,裂纹更易转向、分叉,尖端的应力集中更易得到削弱。

综合以上两方面因素,对断裂机制主要属于沿晶断裂的材料而言,细晶粒对韧性的提高有利。对没有其他显著消耗能量机制的无机非金属材料来说,可采取细化晶粒来提高韧性。对金属材料也是如此,比如碳钢中的过冷奥氏体在形成片状珠光体时,片层间距小,渗碳体层薄。薄渗碳体层容易同铁素体一起变形而不脆裂,故索氏体、屈氏体不仅强度高,韧性也好。

8.相变增韧

这一点,我们在第3章中介绍ZrO2时提到过。t-ZrO2转变为m-ZrO2时伴随体积膨胀。一方面,体积膨胀使裂纹有闭合趋势不扩展。另一方面,体积膨胀可能产生一些小于临界尺寸的微裂纹。这些微裂纹吸收主裂纹的能量或使主裂纹分散成小裂纹,从而抑制主裂纹扩展,故材料的断裂韧性得到提高。

材料的断裂除了上面介绍的沿晶断裂外,还有穿晶断裂等机制。增韧机制也同样还有其他形式。这些机制,读者朋友会在《材料性能》课中进一步学习。接下来,我们以发生固态相变的另一种典型材料——玻璃陶瓷来结束固态相变这一节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。