熔炼和凝固是金属材料非常重要的一个加工过程。通过这两个过程,我们可得到铸锭或成型的铸件。铸锭再经冷、热变形可制成各种型材、板材、棒材和线材。铸件和铸锭的凝固组织与结晶过程有着密切关系。

1.纯金属的晶体长大

在晶体的长大过程中,液-固界面附近的温度分布情况对凝固结晶有很大的影响。一个是正温度梯度,另一个是负温度梯度。

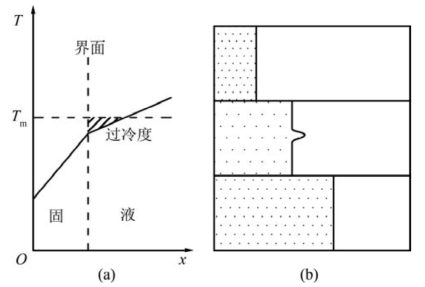

(1)正温度梯度∂T/∂x>0。这是由于结晶释放的热量能很快通过模壁和已结晶的固体向外界散失所致。因此,模壁温度、晶体与液体界面处的温度较液体中心低。当模壁或液-固界面上任何偶然的因素引起小而且伸向液体的凸起时,由于液体温度高、过冷度小,凸起的生长停止。原来没有凸起晶体的部分很快生长而赶上那个偶然的凸起。这使得晶体界面保持了平界面的推移(图9.20)。

图9.20 (a)正温度梯度(Tm为熔点,阴影部分为过冷度);(b)从上到下示意了平界面生长(阴影为晶体,空白为液相)(引自王昆林,2003)

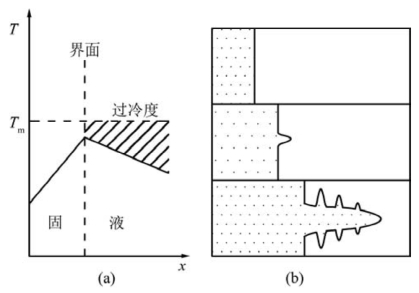

(2)负温度梯度∂t/∂x<0。在极缓慢冷却的情况下,液体内的温度分布比较均匀。若液体在模壁或已结晶固体表面形成晶核并长大时,释放较多的潜热使液-固界面处的温度高于周围液体温度,此为负温度梯度现象。

熔液在负温度梯度的环境中,同样任何偶然的因素引起小而且伸向液体的凸起时,由于液体温度低、过冷度大,产生的凸起会继续生长。这会导致一个枝晶的形成。枝晶上也可能会因偶然因素产生另一个新的凸起,新凸起会继续长大,结果晶体形成多级分枝而以枝晶态生长(图9.21)。

图9.21 (a)负温度梯度;(b)从上到下示意了枝晶生长(根据王昆林,2003和潘金生,2011画出)

2.固溶体的凝固

这部分的内容,我们已在相平衡一章中的匀晶、共晶和包晶过程中做过介绍。

3.凝固后的晶粒大小(https://www.daowen.com)

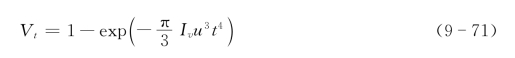

均匀形核时,晶粒大小取决于形核速率Iv和核的生长速率u。根据式(9-69),t时间内,在单位体积(V=1)的系统中,析出晶核的体积Vβ=Vt为

由Iv的定义,在dt时间内,在单位体积(V=1)的系统中,析出晶核的数量为Ivdt。在析出Vt体积的晶核后,还有(1-Vt)体积的系统未形核,则(1-Vt)体积的系统在dt时间内析出的晶核数量dN=(1-Vt)Ivdt,对其积分:

![]()

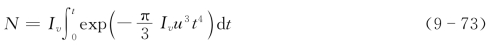

设Iv是常数,将式(9-71)代入式(9-72)得

经积分可得

式(9-74)表明形核速率Iv大、生长速率u小,则单位体积中的晶粒数多。因堆砌晶核的质点在给定系统中是一定的,故晶粒数多,则每个晶粒所含质点就少,晶粒越细。

对同一材料,Iv、u都与过冷度ΔT有关,如图9.12和图9.14所示。在一定范围内,ΔT大,则Iv增加,晶粒变细。比如纯金属和单相合金在凝固成铸锭的初期,铸锭表面与模壁接触,降温较快,过冷度大,因而在表面形成细晶组织区。

由于细小晶粒具有细晶强化作用,因此人们在很多场合往往希望金属材料的晶粒较细。除了通过一定的过冷度外,还有以下一些措施可获得细晶组织。

(1)变质处理。这是人为加入形核剂(变质剂)来增加非自发晶核形核数目的方法。该方法利用了非均匀形核的原理。比如在金属模中浇注纯铝,晶粒数为2个/立方厘米。加入质量分数为0.2%~0.3%的Ti后,晶粒数为170~180个/立方厘米,显示出细化效果。常用的变质剂有高熔点金属和化合物,如Al中加入Ti、Nb和TiC;Cu合金中加入Fe;低合金钢中加入Ti。

(2)液体金属的振动。采用机械振动、超声波振动和电磁搅拌可使液态金属在锭模中运动。这可促使依附在模壁上的细晶脱落而进入液体中,接着这些脱落细晶成为结晶核心而获得细小晶粒。此外,这些振动还可使已结晶的粗晶、枝状晶折断,增加结晶的核心,从而细化晶粒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。