1.概述

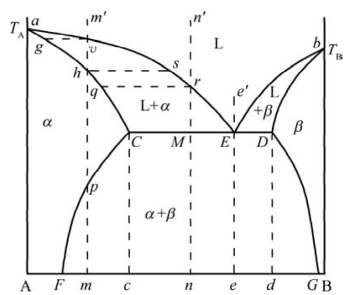

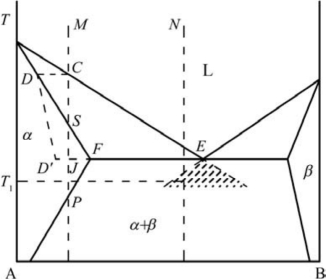

图8.32为形成有限固溶体的示意相图。A、B能形成固溶体,但溶解度不像匀晶系统那样是无限的。A、B只在一定范围内互溶。aCF左边为α固溶体单相区。α是B溶解于A中形成的固溶体。bDG右边为β固溶体单相区。β是A溶解于B中形成的固溶体。α、β固溶体为有限固溶体。若A、B完全不互溶,则系统转化为8.4.3节的简单二元系统。

这类相图有一共晶点(低共熔点)E。E点对应组成的系统在温度降到TE时,α、β会同时从液相中析出,即L—→α+β,故在冶金学领域,这类相图被称为共晶相图。8.4.3节的简单二元系统为共晶相图的特例。E点系统的合金为共晶合金(eutectic alloy)、成分位于C、E之间的合金为亚共晶合金(hypoeutectic alloy)、成分位于E、D之间的合金为过共晶合金(hypereutectic alloy)。

属于这类相图的合金系统有:Pb-Sn、Al-Si、Pb-Sb、Ag-Cu。然而,许多相图往往具有图8.32的一部分。比如图8.24 MgO-SiO2相图中,镁橄榄石(M2S)组成点左边就具有共晶相图的特点,其中的最左边区域为MgO基固溶体单相区。

此外,图8.32还具有与前述相图不同的线条和点。aC、bD为固相线。CF、DG分别是α和β固溶体的饱和溶解度曲线(也叫固溶线)。固溶线CF上的状态点在结晶时,β相会从α相中析出。这种β相称为次生β相,常用βⅡ表示,以区别于从熔体中析出的初生β相。同理,固溶线DG上的状态点在结晶时,从β相中析出次生α相αⅡ。固溶线还表明了α、β相的固溶度随温度的下降而下降。C点成分为B在A中的最大固溶度、D点成分为A在B中的最大固溶度。

2.平衡结晶过程及组织变化

1)组成在A~c间的m点系统

(1)平衡结晶过程。将m系统加热到状态点m′。从m′点开始做平衡冷却。m′v段只有液相,F=2。当温度降低到v点时,α相开始从液相中析出。α相的组成点在g点、液相组成点在v点,F=1。同前面几个类型的相图一样,此时,能独立变化的只有温度。而且液相组成沿vE线移动、固相组成沿gC线移动。液相组成在向E点移动的过程中,其量越来越少。当液相组成达到s点时,液相消失。与此同时,固相组成达到系统组成线mm′上的h点。结晶至此,整个系统只有α相。因此,组成点进入α相单相区,F=2。当温度降低到固溶线CF线上的p点温度时,B在α相中呈过饱和状态。多余的B以β固溶体的形式从α固溶体中析出,即次生β固溶体βⅡ。结果,在Tp温度以下的平衡组织为α相和βⅡ相。而成分位于d~B间的系统与此相似。不过,最后的平衡组织为β相和αⅡ相。

以上过程中,液相变化路径为:m′![]() s(L消失)。

s(L消失)。

固相变化路径:m′v段无固相析出,在v点开始有α相析出。故α相从g点开始:![]()

![]() 从α相中析出)。

从α相中析出)。

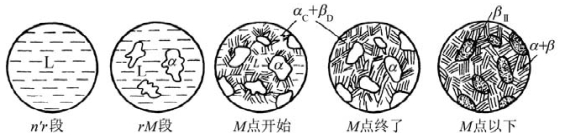

(2)平衡凝固的组织变化。图8.33示意了该组成在平衡凝固过程中的组织变化。

图8.33 m点组成平衡凝固时的组织变化示意图(引自蔡珣,2010)

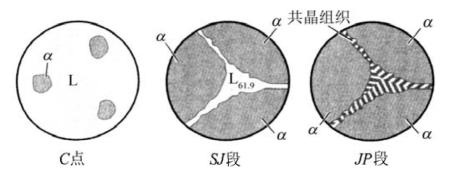

2)组成在e点(共晶合金)

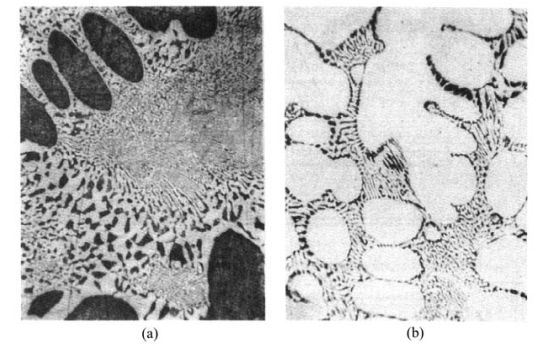

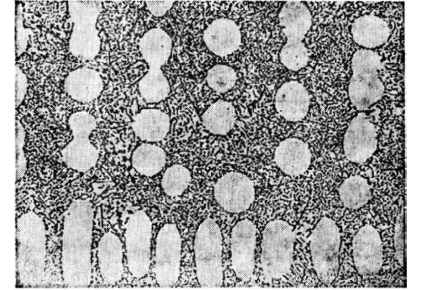

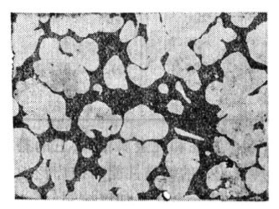

e点结晶过程与图8.17中E′点相同。不同在于这里析出的是α、β固溶体。其平衡凝固过程中的组织变化如图8.19所示。图8.34为Pb-Sn合金层状共晶组织的显微形貌。共晶α、β以黑白相间的形式存在

3)组成在c~e间的n点系统

图8.34 Pb-Sn合金共晶组织显微形貌(引自Askeland,2005)

图8.35 n点组成平衡凝固时的组织变化示意图(引自蔡珣,2010)

这属于亚共晶系统。n点系统先析出初晶α相。液相组成达到共晶点E时,α、β相同时析出。因此,平衡组织由初生α和共晶(α+β)组成。在共晶温度TE以下,固溶度会随温度下降而降低。因此,βⅡ从初生α相和共晶α相中析出。同理,αⅡ从共晶β相中析出。通常,αⅡ和βⅡ的量较小,只有初生α相中的βⅡ可能见到,故室温组织常写作α初+(α+β)+βⅡ。

液相变化路径可表示为:![]() E(L消失)。固相的变化路径为:在q点开始有固相析出,而且固相为初生α相,q

E(L消失)。固相的变化路径为:在q点开始有固相析出,而且固相为初生α相,q![]() M(βⅡ+αⅡ开始析出)。以上平衡凝固过程中的组织变化如图8.35所示。

M(βⅡ+αⅡ开始析出)。以上平衡凝固过程中的组织变化如图8.35所示。

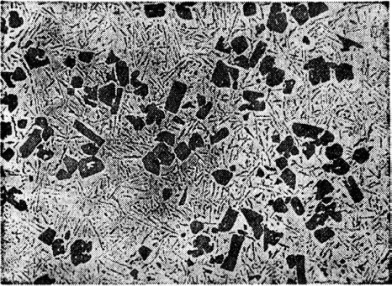

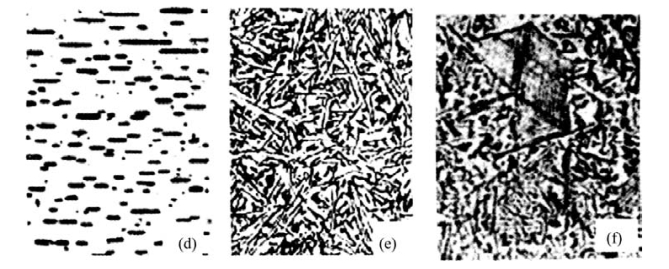

图8.36(a)为Pb-Sn合金亚共晶组织的显微形貌,其中大块黑色组织为初晶α相,其余黑白相间的细条为共晶组织。

图8.36 (a)Pb-Sn亚共晶组织显微形貌;(b)Pb-Sn过共晶组织显微形貌(黑色为富Pb的α相,白色为富Sn的β相,黑白相间的细条为共晶组织)(引自Askeland,2005)

4)组成在e~d间的过共晶系统

其结晶过程与亚共晶系统相似。只不过,过共晶合金系统的初生相为β相而非α相。图8.36(b)为Pb-Sn合金过共晶组织的显微形貌,其中大块白色组织为初晶β相,其余黑白相间的细条为共晶组织。

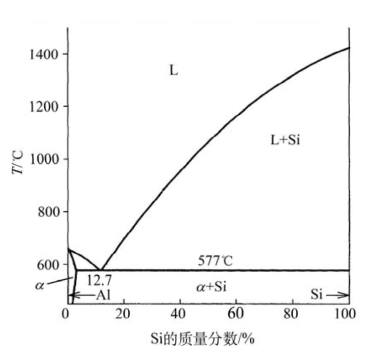

图8.37为Pb-Sn二元相图。MN为共晶线,M点原子分数为28.1%,质量分数为19%;E点原子分数为73.9%,质量分数为61.9%;N点原子分数为98.7%,质量分数为97.5%。图8.38为Al-Si二元系统的相图。

图8.37 Pb-Sn二元相图(引自Mittemeijer,2013)

图8.38 Al-Si二元相图(共晶点系统含有Si的质量分数为12.7%)(引自Nikanorov,2005)

根据上文中的组织变化示意图,以及Pb-Sn二元系统的显微组织形貌图,我们可知,初晶和共晶组织的形貌有所不同。

3.初晶组织的形貌

在共晶二元系统中,亚共晶和过共晶存在初生相(primary phase),即初晶。初晶是从液相中直接结晶析出的。

若初晶是金属,则其往往具有粗糙界面,并以树枝状方式(dendritic manner)生长成枝晶。在显微镜下,我们可以看到这些枝晶的断面为椭圆形。初晶在结晶时,周围有液相将其包围。当温度降低到共晶温度时,液相发生共晶反应。共晶反应析出的相将初晶包围。因此,初晶分散在连续的共晶相中。图8.36(a)中分离的大黑块;(b)中较大的白块组织分别是初晶α和β相。Al-Si系统中,Si质量分数小于12.7%的亚共晶系统在凝固结晶时,首先析出以Al为基的α初晶,它具有金属性,容易以枝晶方式生长。图8.39展示了Al-Si系统亚共晶组织的显微形貌,其中大块圆形或椭圆形为α初晶。

图8.39 Al-Si合金亚共晶组织的显微形貌(引自徐祖耀,1986)

若初晶具有非金属性质(如非金属、准金属和中间相),则其往往具有规则的外形,且界面较光滑。比如Al-Si系统中,Si的质量分数大于12.7%的系统在凝固结晶时,首先析出以Si为基的固溶体初晶。但是,Al在Si中的溶解度极小,因此初晶几乎为纯硅。Si属于准金属。这种情况下的初晶硅晶粒粗大,而且界面也较平整。图8.40中较大的黑色斑块为初晶Si。图8.41中粗大的晶粒也为初晶Si。

图8.40 Al-Si合金过共晶组织的显微形貌(引自徐祖耀,1986)

图8.41 Al-Si过共晶组织粗大的初晶Si(引自Askeland,2005)

当然,金相组织在显微镜下的形貌还与样品在制作时,截面所在位置有关。同一组织,从不同截面观察,其形貌有所不同。共晶系统在结晶时,在共晶线发生共晶反应而形成共晶组织。同样,共晶组织也有许多种形貌。

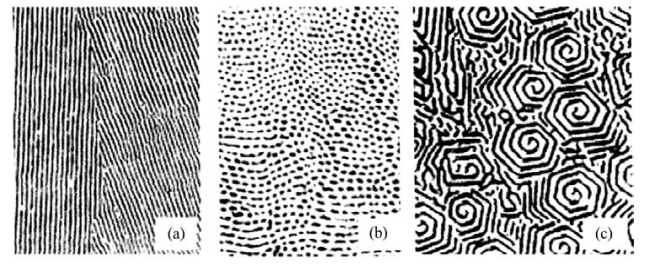

4.共晶组织的形貌、形成及性质

人们目前已发现多种共晶组织,其形态有层状、针状、树枝状及花朵状等。图8.42为部分共晶组织的形貌。共晶组织的基本特征是两相交替排列。共晶组织中的两相若都具有金属性质,如金属-金属型或金属-金属间化合物型,则这类共晶组织一般多为片层状和棒状。这称为典型规则共晶。比如,Pb-Cd、Ag-Cu、Zn-Sn等共晶组织呈片状;Ni-Ni3Al系统的共晶为棒状。

图8.42 各种形态的共晶组织(引自郑子樵,2005)

(a)层状(Cd-Sn);(b)纤维状(Al-Ni)(横截面);(c)螺旋状(Zn-MgZn2);(d)棒状;(e)针状(Al-Si);(f)蛛网状(Al-Si)

金属-非金属型共晶组织一般形态各异,如树枝状、针状和球状等。这是由于金属与非金属的界面有不同的固液界面结构所致。

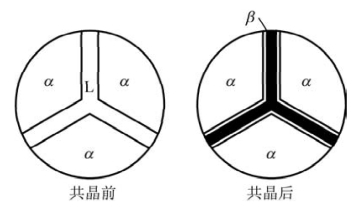

在众多共晶组织中,层状共晶的形成及性质得到较多的研究。因此,我们只讨论层状共晶的形成及其性质。共晶组织中两相机械地混合在一起。它们在形核结晶时,必有一相先形成。这种先结晶出非常小的晶体(即晶核)的相称为领先相。领先相出现后,第二相以它为核心形核和长大。如此反复,析出共晶体。

以图8.37所示的Pb-Sn系统为例。同温度下,α相的含Sn量要低于液相的含Sn量,故α相在析出时就有多余的Sn排向液体,这使得α相与液相界面处的含Sn量增加。界面处含Sn量的增加为富Sn的β相创造了条件。而且,β相还以α相的表面作为形核基底而形核长大(此处β相的结晶方式为较容易形核的非均匀形核,详见下一章)。β相中的含Pb量又低于液相中的含Pb量。同样,β相将多余的Pb排出,而使得β相与液相界面处的含Pb量增加。这又为α相的出现创造了条件。如此反复,α相和β相互相激励而形核,层状共晶组织也就形成了,如图8.34中黑白相间层状共晶组织。

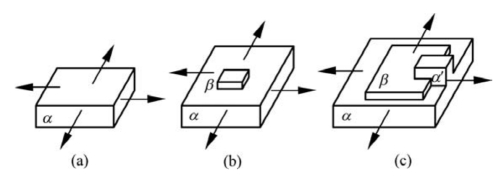

当然,α相和β相在形核、长大过程中,每个片层并不都是单独形核。实验数据表明,各片层大多是通过搭桥或分支连接起来的,如图8.43所示。

图8.43 层状共晶的搭桥长大示意图[箭头表示晶核生长方向。(b)表示β相在α相上形核长大。(c)中的α'以搭桥方式在β相上长大](引自徐祖耀,1986)(www.daowen.com)

关于领先相的问题,读者可能觉得Pb-Sn系统中,β相也可以是领先相。听起来好像如此,然而在共晶过程中,谁是领先相的影响因素较多,其中主要有系统组成、合适的浓度、热导率、固溶度及界面能等。比如,在Pb-Sn系统中,若共晶时的领先相是β相,则在β相与液相界面处,Pb的量较多。而Pb热导率要低于Sn的热导率。此时,β相界面的Pb降温相对较慢,α相析出较难。相反,α相先析出后,界面处的Sn传热快、降温快、凝固也较快。这容易导致β相的出现,故Pb-Sn系统的共晶领先相为α相而非β相。

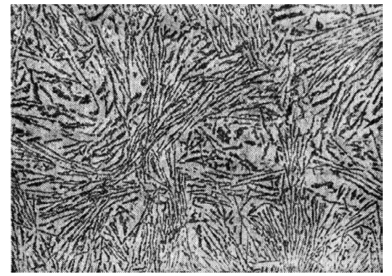

金属-非金属型共晶为非规则共晶,这类系统以Fe-C系统和Al-Si系统为代表。在这些系统中,非金属(或类金属)具有光滑界面、所需过冷度(1~2℃)较大(金属-金属型共晶的过冷度一般为0.01~0.02℃)。因此,金属晶体为领先相,而结晶成树枝状、鱼骨状或弯曲状等。随后结晶的非金属相填补金属相未被占据的间隙。图8.44和图8.45中的针状组织为共晶析出的Si晶体。

图8.44 Al-Si共晶组织(针状相为Si)(引自Askeland,2005)

图8.45 Al-Si合金共晶组织的显微形貌(引自徐祖耀,1986)

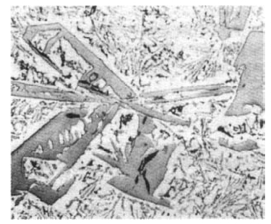

5.离异共晶(divorsed eutectic)

组成点在靠近固溶度极限的亚共晶或过共晶系统(图8.32中的C、D点的组成分别是B在A和A在B中的最大固溶度)在平衡结晶时,其初晶量较多,共晶量较少。比如靠近C点的亚共晶系统,初晶α相的量较多,共晶时的液相量较少。而且,液相析出的共晶组织中有α和β相。若共晶中的α相附着在初晶α相上长大,β相则单独存在于初晶晶界处。这种被分开的共晶组织失去了通常共晶组织的特征而被称为离异共晶,如图8.46所示。

图8.46 离异共晶示意图(初晶α和共晶β间为共晶α相)

图8.47 Ag3Sn-Sn合金中的离异共晶(引自徐祖耀,1986)

Ag-Sn二元系统在221℃时有一共晶反应L—→Ag3Sn+Sn。在富Ag端,析出的初晶是Ag3Sn。在共晶反应时,析出的共晶Ag3Sn和初晶Ag3Sn混合在一起,而共晶Sn单独存在于初晶晶界。图8.47为这种系统的离异共晶显微形貌。该图中,黑色部分为共晶Sn,白色部分为Ag3Sn。实验表明,随着含Sn量的增加,系统又开始显示正常的共晶组织形貌了。

Al-Cu、Al-Mg、Al-Mn等共晶中,领先相都不是Al。因此,成分在富Al端的合金系统往往形成离异共晶。离异共晶在平衡态和非平衡态条件下皆可形成。

6.非平衡结晶

1)非平衡态下的离异共晶

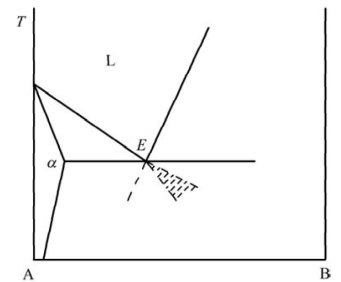

在平衡状态下不含共晶组织而析出单相固溶体的系统,也可在非平衡条件下(如冷却较快)于共晶温度析出共晶组织。我们以图8.48中M点的组成系统为例来说明。

图8.48 相图中伪共晶区位置示意图(阴影区为伪共晶区)

M点系统在平衡态下会在共晶温度析出单相α固溶体。若液相冷却较快,则固相平均成分偏离固相线。此时,固相成分沿图中的DD′变化。因此,当该系统降温到共晶温度TE时,还有少量液体(而在平衡态时,此组成在TE无液相)。这些少量的液体在TE温度结晶而成为共晶组织。图8.49为其部分组织变化示意图。

图8.49 M点系统在非平衡态下组织变化示意图(引自Askeland,2005)

由于液相量少,因而获得的共晶组织也少。再加上枝晶偏析的缘故,这种共晶组织往往存在于晶界和枝晶间,并以离异共晶形式存在。这种在非平衡态下获得的离异共晶组织处于亚稳态。将其再加热至略低于共晶温度,并做长时间均匀化退火处理时,该亚稳组织又会溶入平衡态下的单相固溶体中。经此均匀化处理的合金,其塑性得到提高,这有利于对其进行压力加工。

但是,在对含有这种非平衡态共晶组织的系统做热处理时,温度不宜超过共晶温度。否则,共晶组织熔化会导致合金被“烧坏”。比如质量分数为15%的Pb-Sn系统,热处理温度应低于183℃。

2)伪共晶(pseudoeutectic)

在平衡态下凝固结晶时,只有成分处于共晶点处的系统获得的组织才全部是共晶组织。亚共晶和过共晶系统的平衡组织为共晶与初晶的混合组织。

然而亚共晶和过共晶系统在进行非平衡结晶时,其组织也可以全部是共晶组织。比如在图8.48中,当系统溶液有一定过冷度时,液相线将有所延伸。这与前面图8.4中虚线的获得方式相似。图8.48中的阴影区为两条液相线的延长线包围区。此阴影区的液相处于过冷态,它们在凝固结晶时将形成共晶组织。

图8.48中N点组成的亚共晶系统,其平衡态结晶组织为α初晶和共晶α和β相。若冷却速度较大(即过冷度较大),初晶α的量就较少,在共晶温度时的液相量就较多,析出的共晶组织多且较细。达到一定程度的冷却速度会使该系统过冷到T1温度才开始结晶。这时,α、β相在液相中都处于饱和状态,然后结晶成共晶组织。由此可见,不是共晶成分的系统,经快速冷却后获得的组织也可全部是共晶组织,这种共晶组织称为伪共晶组织。伪共晶组织的形态与共晶组织相同,性质也类似共晶合金,只是系统的成分不是共晶成分。

由于过冷度增大,结晶加快,故液相成分来不及达到均匀,其平均成分要偏离液相线。因此,图8.48中实际的伪共晶区范围要比阴影区小。

图8.50 有所偏移的伪共晶区示意图

伪共晶区的形状与两个组元的熔点有一定关系。若两个组元的熔点接近,则伪共晶区一般为对称分布;若两个组元的熔点相差较大(如Al-Si系),共晶点通常偏向于低熔点一侧,而伪共晶区则偏向高熔点组元一侧(图8.50)。

伪共晶区在相图中的位置通常由实验确定。了解伪共晶区在相图中的位置、大小,有利于理解非平衡组织的形成。例如,共晶成分的Al-Si合金在快冷条件下得到亚共晶组织,而非共晶组织。过共晶成分的合金可能获得共晶组织或亚共晶组织。学习到此,你能用伪共晶区的位置、大小来解释以上现象吗?

7.共晶组织的性质

在平衡结晶过程中,液相在共晶温度TE发生共晶反应生成共晶组织。但若降温较快,共晶反应将在低于TE的某一温度T发生。TE与T之差ΔT=TE-T为过冷度(degree of supercooling)。

![]()

共晶时,固、液界面处的过冷度大,则结晶速率R也大,这导致层状共晶组织的层间距λ小。层间距(interlamellar spacing)是指某一α相层的中心与另一最近邻α相层的中心之间的距离(也可以β相层间的中心距来计算)。层间距λ与结晶速率R存在以下关系:其中K是常数,Pb-Sn系统的n=0.39,其他共晶合金的n约在0.4~0.5之间。较大的过冷度使结晶速率R增大,进而共晶组织的层间距λ减小。层间距λ小说明共晶组织细。共晶组织越细,则合金的抗拉、抗压强度越高。这即是我们在4.4.6节介绍的细晶强化的一个应用。

8.陶瓷材料中的共晶组织

金属-金属型或金属-金属间化合物型为典型的规则共晶;金属-非金属型为非规则共晶。非金属-非金属型也属于非规则共晶。

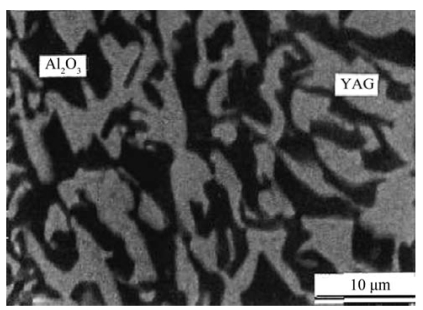

图8.51所示为定向凝固Al2O3/YAG复合陶瓷的共晶组织。图中灰色部分为YAG(钇铝石榴子石Y3Al5O12),黑色部分为Al2O3。YAG为领先相,共晶组织相互交错、以锯齿状生长。结果,整个共晶组织由无规则的Al2O3相和YAG相组成,而没有晶界和其他亚稳相存在。这些组织属非规则共晶组织。

图8.51 Al2O3/YAG共晶陶瓷的微观组织(引自苏海军,2008)

Al2O3/YAG属于一种氧化物共晶陶瓷。氧化物共晶陶瓷与高温合金、非氧化物陶瓷相比,具有优异的抗氧化性。因而这类陶瓷在航空、航天领域的潜在应用价值而受到人们的关注。近年来,日本、美国等国的学者发展和改进了Al2O3/YAG、Al2O3/ZrO2、Zr O2/CaO等共晶氧化物自生复合陶瓷。他们还将定向凝固技术用到这些共晶陶瓷系统中,使其高温力学性能得到了改善。

9.杠杆规则的应用

我们以图8.32中n点系统为例。杠杆规则在TE及以上温度的运用不再赘述。系统在TE温度以下时,βⅡ会从初晶α相和共晶α相中析出。现在我们计算βⅡ的质量分数。由于在通常情况下,此类系统中βⅡ的量较小,只有初晶α相中的βⅡ可以见到,故在此只考虑初晶α相中的βⅡ。

首先计算初晶α相的质量分数。当系统温度刚降低到TE温度时,初晶α相的质量分数为

![]()

TE温度以下,βⅡ开始从初晶α相中析出。此时,α相和βⅡ相的组合可看作是一个新系统。该系统的组成点在Cc线上。因此,在室温下,βⅡ在新系统中的质量分数为

这样,在初晶α相中的βⅡ的质量分数就为

![]()

结果,初晶α相的质量分数减少为

共晶(α+β)的量仍为温度降到TE时,液相的质量分数:

![]()

10.共析转变

在以上共晶转变过程中,两个固相(α、β)是从液相中同时析出的。此过程有共晶反应L—→α+β。若两个固相是从另一固相(如γ相)中析出的,则其为共析过程,γ—→α+β为共析反应式。

共析反应与共晶反应有很多相似之处。不同之处在于共析转变产生于固相而非液相系统。由于原子在固相中的扩散比在液相中难,故在共析过程中,晶相的形成和长大都较慢且易在较大的过冷度下产生不平衡结晶。因此,共析组织比共晶组织要细。但共析组织仍呈层状结构。钢铁的热处理正是建立在共析转变基础上的。我们将在后续章节对钢的共析转变及其组织做讨论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。