1.界面热应力产生原理

物体的体积或长度随温度升高而增大的现象称为热膨胀。这是由于物体在受热时,其原子的振幅随温度的升高而增大所致。表征材料受热产生膨胀或收缩性能的参数为热膨胀系数(Coefficient of Thermal Expansion,CTE)。人们常用材料长度随温度的变化,即线膨胀系数α表示热膨胀性:

其中l0为室温下的长度;Δl为温度变化ΔT时长度的变化。热膨胀系数的物理意义为温度变化1K时,物体长度的相对变化。由于大多数无机材料是热胀冷缩,故热膨胀系数大多大于零。当然也存在热膨胀系数为负的材料,而且是一种新型材料。这里我们不讨论热膨胀系数为负的情形。无机材料热膨胀系数的数量级为10-6~10-5K-1,一般来说,金属的热膨胀系数要大于非金属的热膨胀系数。

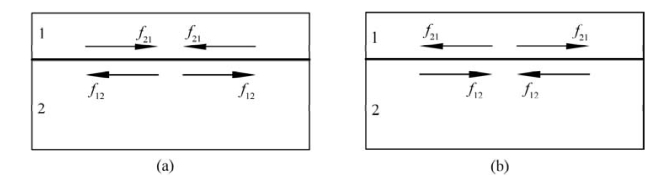

材料之间热膨胀系数的差异或不匹配会导致界面热应力(thermal stress)的产生。图5.20示意了温度变化后,界面两侧的热应力状态。图5.20(a)为温度升高时的情形。表层材料1首先获得热能而温度升高产生热膨胀。由于热能传递到底层材料2需要一定的时间,故1产生膨胀时,2未立即产生膨胀。此时材料1在界面附近对材料2产生张应力,即f12。根据作用力与反作用力的原理,材料2对材料1产生压应力,即f21。降温时的情形恰好与升温相反,如图5.20(b)所示。

图5.20 界面热应力产生示意图(f12表示材料1对2的作用力;f21为材料2对1的作用力)

如果表层为较薄的材料,如薄膜、涂层,则表层1的温度与底层2的温度容易同步。在温度同步时,由于材料1、2的热膨胀系数不同,导致它们在变化同样的温度时,热膨胀量的不同。假设1的膨胀系数大于2。升温时,1产生很大的膨胀,2的膨胀小,则1对2产生张应力;2对1产生压应力,如图5.20(a)所示。假设1的膨胀系数小于2,则升温时,2产生很大的膨胀,1的膨胀小,则2对1产生张应力;1对2产生压应力,如图5.20(b)所示。降温时的情形与之相反,请读者自行分析。

以上两种情况分别代表了热应力产生的两种主要情形:升温速度及材料热导率导致材料内外层膨胀的不匹配,以及多相复合材料热膨胀系数的差异而产生热应力。不同材料因成分和结构的不同会导致热膨胀系数的差异。即使晶界两侧是成分、结构相同的晶体,它们也存在热膨胀系数的差异。这是因为晶体是各向异性的,不同位向的晶体有不同的膨胀系数,因而晶界同样存在热应力。(https://www.daowen.com)

综上所述,薄膜涂层中的热应力σtc与热膨胀系数差Δα、单位时间内的温度变化ΔT成正比,即σtc∝ΔαΔT。再结合弹性模量、泊松比等因素把σtc变成等式,不同的研究者,获得的公式略有不同。在这些不同的公式中,都表示了热应力与Δα、ΔT成正比。在晶界、相界处产生的热应力,除了与Δα、ΔT成正比外,还与晶粒尺寸成正比。因此,在多晶材料中,晶粒越粗,晶界、相界处的热应力越大,材料的强度较低。

由上述可见,由于材料热膨胀的差异或不匹配等原因导致了界面热应力的产生。如果在图5.20中,物质1是液态,则界面应力会得到消除,因液态原子或分子容易移动。而无机固体材料(除了单晶体外)都是由多晶体或玻璃体等组成的;复合材料(composit materials)也是由两种或两种以上的不同材料复合而成的,因而也含多相组织。这些多相组织或不同成分的材料往往具有不同的热膨胀系数。当这些材料从制备温度降低到室温时,界面热应力往往不会完全消失,而残留在材料中成为一种残余应力(residual stress)。当残余热应力超过材料的强度时,材料会产生开裂、剥落等破损现象。比如,多晶氧化钛陶瓷在烧成后的冷却过程中,坯体内常出现由于热膨胀不同而产生的微裂纹。

在复合材料、多层膜及涂层材料中,陶瓷(或玻璃)与金属的封接等许多场合常常要选择热膨胀系数接近的材料进行组合才能满足要求。比如,玻璃与金属的封接过程中,人们希望玻璃的热膨胀系数值在(11~13)×10-6K-1之间(该数值接近金属的α)。这样,封接处才可能达到不漏气等要求。

2.陶瓷坯、釉界面热应力

陶瓷的坯体和釉要在界面处紧密结合才能充分发挥其作用。以图5.20为例,设1为釉层、2为坯体层。若釉的热膨胀系数小于坯体的热膨胀系数,则降温时界面热应力状态如图5.20(a)所示。此时,坯体对釉层施加压应力。该压应力过大时,釉层从坯体剥离。而大多数情况下,因釉的抗压强度较大而不会产生釉层脱落。相反,釉层存在一定的压应力可以抵消一部分外来机械应力。这可提高陶瓷制品的机械强度和热稳定性。

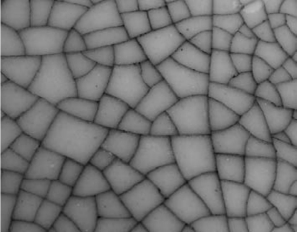

图5.21 裂纹釉外观形貌

若釉的热膨胀系数大于坯体的热膨胀系数,则降温时界面热应力状态如图5.20(b)所示。此时,坯体对釉层施加张应力。因釉层的抗张强度要远小于其抗压强度,故在这种情况下,釉层容易出现开裂或龟裂。坯釉热膨胀系数差越大,龟裂的程度越大。在大多数情况下,我们需要重新调整釉的配方或烧成制度以避免这种情况的出现。可是这种裂纹在艺术领域却得到了应用。一种叫裂纹釉(cracked glaze)的品种应运而生。釉中的裂纹纵横交织、既规则又有不规则,因而成为一种装饰品受到人们的喜爱。这是我国宋代陶瓷工匠在陶瓷美学领域作出的一个重要贡献。图5.21为裂纹釉外观形貌。

除了以上两种主要因素外,材料中各相的弹性模量、泊松比和使用温度等,也会影响材料界面结合的稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。