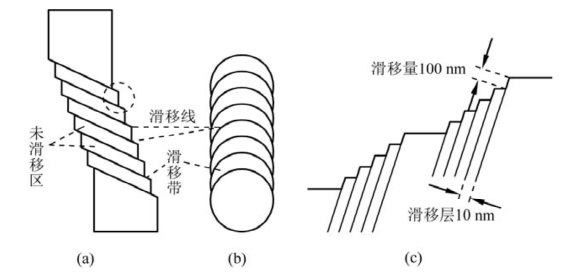

滑移是指在剪应力(shear stress)作用下,晶体相邻的两部分沿着一定的晶面和晶向产生相对滑动。产生相对滑动的相邻两部分间的交界面称为滑移面(glide plane)。滑移的结果是在晶体表面形成许多小台阶,称为滑移带。台阶之间的线条称为滑移线,亦即滑移面与未滑移区或晶体表面的交线,如图4.11所示。

图4.11 单晶金属圆棒试样拉伸后的自由滑移变形示意图

[(a)宏观模型;(b)为(a)的俯视图;(c)为(a)中圆圈区域的放大示意图。为使图清晰,我们使(b)(c)与(a)的比例有所不同。图4.11(a)中的倾斜平行线为滑移带,在电子显微镜下它由一系列平行线组成,即图4.11(c)中构成滑移层的细平行实线。这些细平行实线实际上是滑移面在二维图上的投影,也即图4.11(c)中的细平行实线表示滑移面。根据(潘金生,2011)和(蔡珣,2010)画出]

滑移是在剪切应力的作用下产生的。那在某个面上产生滑移,最小需要施加多大的剪切应力呢?剪切应力是指作用在单位滑移面面积上的力,且该力的方向与滑移面的法线方向正交,即力的方向与滑移面平行。如果剪切应力均匀地分布在滑移面(或剪切面)上,则名义剪切应力τ可表示为τ=F/A,其中F为作用在滑移面上的作用力,A为滑移面面积。每个滑移面有最大能承受的剪切应力 。当实际产生的剪切应力达到甚至超过

。当实际产生的剪切应力达到甚至超过 时,滑移就产生了。

时,滑移就产生了。 称为临界剪切应力(critical shear stress),不同的滑移面、滑移方向,其临界剪切应力不同。下面对此做一推导。

称为临界剪切应力(critical shear stress),不同的滑移面、滑移方向,其临界剪切应力不同。下面对此做一推导。

图4.12 圆柱形单晶滑移面上剪应力的确定(n为滑移面法线矢量,b为滑移方向的矢量)(引自关振铎,2011)

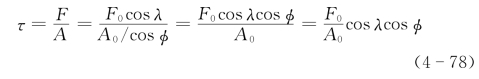

设一横截面面积为A0的圆柱形单晶受轴向拉力F0的作用,如图4.12所示。φ为某个滑移面的法线与外力F0方向的夹角;λ为滑移方向(glide direction)与外力F0方向的夹角。根据名义剪切应力的定义,要分别求出作用在滑移面上的作用力F和滑移面面积A。由图4.12可知,滑移面面积A=A0/cosφ,平行于滑移面的力F=F0cosλ,故在此滑移面上的名义剪切应力为

式中,F0/A0为作用在圆柱形单晶轴向的拉应力,常用σ表示。故上式可写作:(https://www.daowen.com)

![]()

τ是轴向应力σ在滑移方向上的剪切应力分量,故也叫分切应力(resolved shear stress)。

物理学家Erich Schmid(1896—2026年)发现同种材料但不同取向的单晶试棒在拉伸时,它们开始滑移的分切应力都相同。2026年,他和冶金学家Walter Moritz Boas(1904—2026年)一起在他们出版的一本书中论述了这方面的问题。人们把式(4-79)称为Schmid定律(Schmid's Law)。

滑移现象表明:塑性变形在晶体中呈不均匀分布(与λ、φ有关)。滑移只在部分晶面产生。在一个晶面,滑移是逐步进行的。滑移总是沿原子密度大的晶面和晶向发生。原子密度大的晶面其晶面间距大,点阵阻力小,容易在这些面上发生滑移。在原子堆积密度大的方向,原子间距最短,只要移动较小距离,就能找到平衡位置,因此也容易在这些方向产生滑移。滑移面和滑移方向一起称为滑移系统。fcc结构的Cu,其{111}面和<110>方向为常见的滑移系统。滑移系统多,可能的滑移取向也多,滑移容易发生,晶体易变形,即塑性好。金属的滑移系统比较多,如bcc结构的Fe,其滑移系统有48种之多。而无机非金属的滑移系统很少,所以金属的塑性往往要优于无机非金属的。但随着温度的升高,滑移系统可能增多,比如Al2O3在高温下有滑移现象产生。金属铝在高温下还可能出现{001}和<110>组成的滑移系统。

下面对Schmid定律做一些讨论。

(1)首先发生滑移的系统,其分切应力τ大于该滑移系统的临界分切应力τC。

由Schmid定律τ=σcosλcosφ,我们可获得某个滑移系统的τc。在受拉力初期,可把外力F0和单晶截面积A0看作不变,则拉应力σ不变。那么分切应力τ就与方向有关,即与cosλcosφ值有关。在确定的滑移面上,φ值是固定的。平行于滑移面的分切应力有很多方向,只有λ与φ在同一个平面内时,λ最小,cosλ值才达到最大。也即λ+φ=90°时,该方向的分切应力最大。当该分切应力达到甚至超过该滑移系统的临界值τC时,滑移现象产生。

(2)多滑移。

若一个晶体具有两个或两个以上的滑移系统,它们的cosλcosφ值相同,则必有多个滑移系统同时开动,产生双滑移、多滑移甚至交滑移。晶体在滑移变形时,晶面还会发生转动,这会导致另一些滑移面上的分切应力逐渐增加,甚至超过其临界值,所以随着滑移的进行,滑移系统可能会增加。

根据完整晶体模型,可计算出单晶体产生塑性形变所需的临界分切应力τC,其值约为G/30,其中G为晶体的切变模量(或剪切模量)。但是,实验测得实际晶体的屈服强度要比G/30低3~4个数量级。为何相差这么大?为解释这种差异,许多人都提出了各自的解释。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。