1.角钢屋架连接节点和计算

(1)基本要求

1)角钢屋架节点通常采用节点板,各汇交杆件都与节点板相连接,杆件截面重心轴线应汇交于节点中心。截面重心线(工作线)按照所选用的角钢规格确定,并取5mm的倍数。

2)屋架节点板除支座节点之外,其余节点宜采用同一厚度的节点板,支座节点板宜比其他节点板厚2mm。

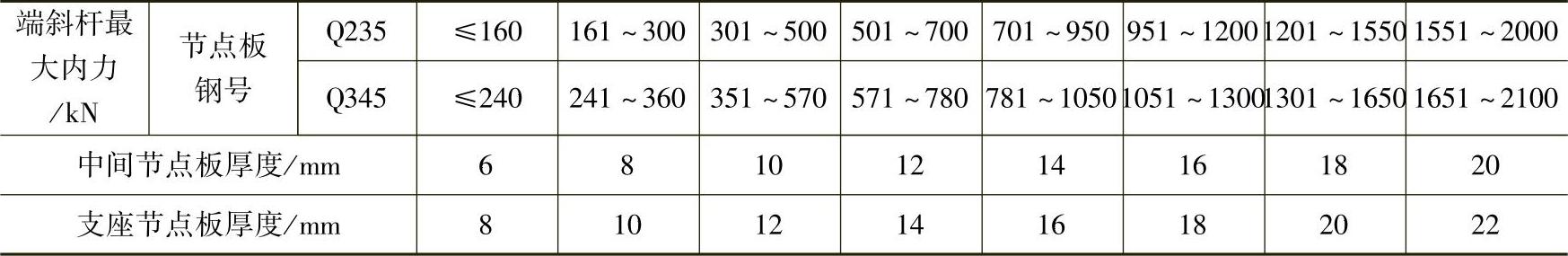

节点板的厚度可按照三角形屋架上弦杆端节间的最大内力(kN),或梯形屋架支座斜腹杆的最大内力(kN),参照表7-6或依据计算选用。

表7-6 钢屋架节点板厚度选用表

3)节点板的形状应简单,如矩形、梯形等,以制作简便及切割钢板时能充分利用材料为原则。节点板的平面尺寸,一般应根据杆件截面尺寸和腹杆端部焊缝长度画出大样来确定,长度和宽度宜为5mm的倍数,在满足传力要求的焊缝布置的前提下,节点板尺寸应尽量紧凑。

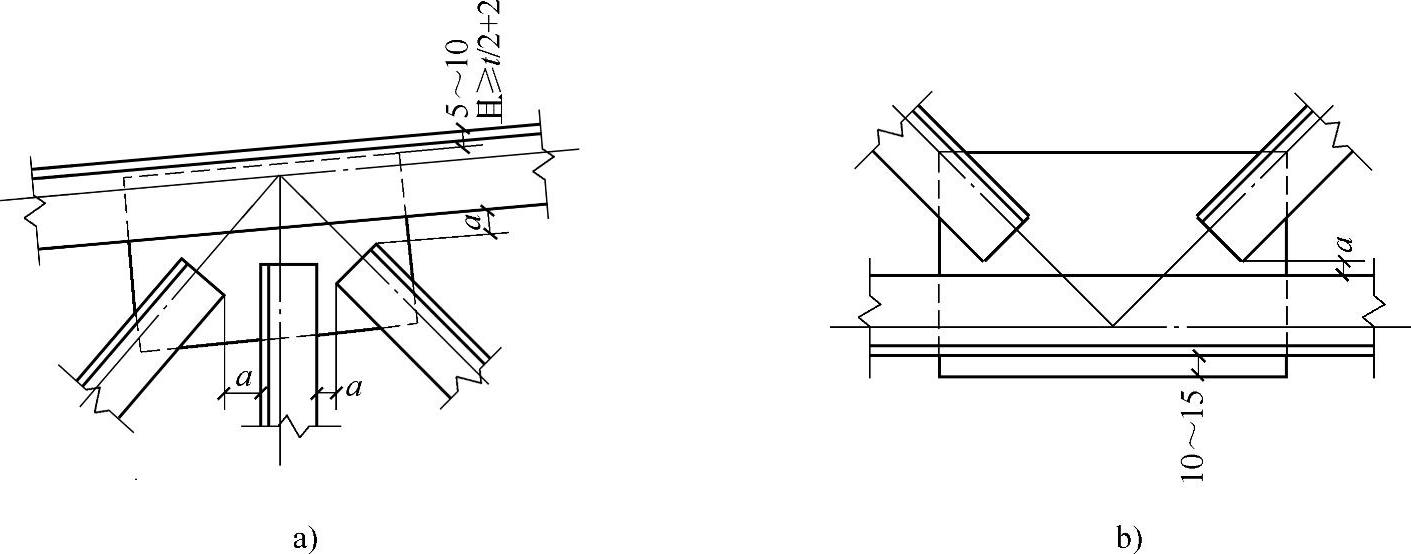

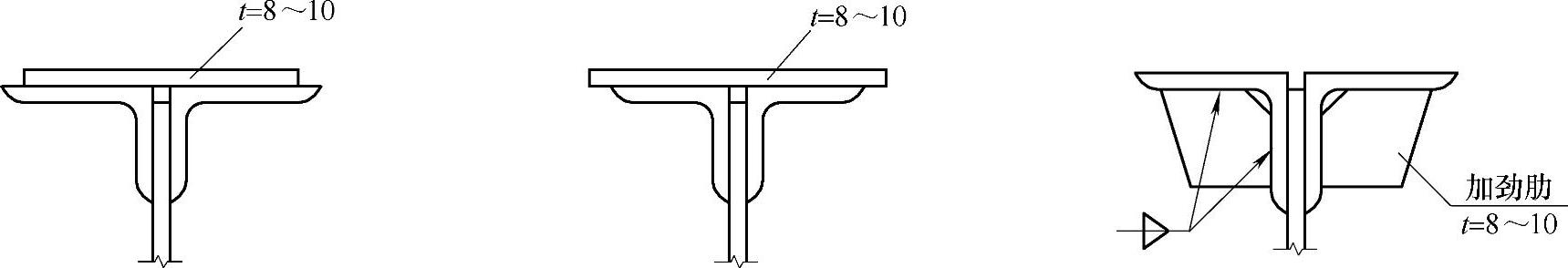

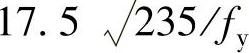

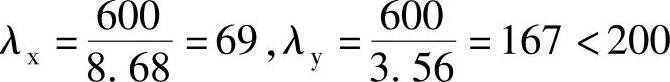

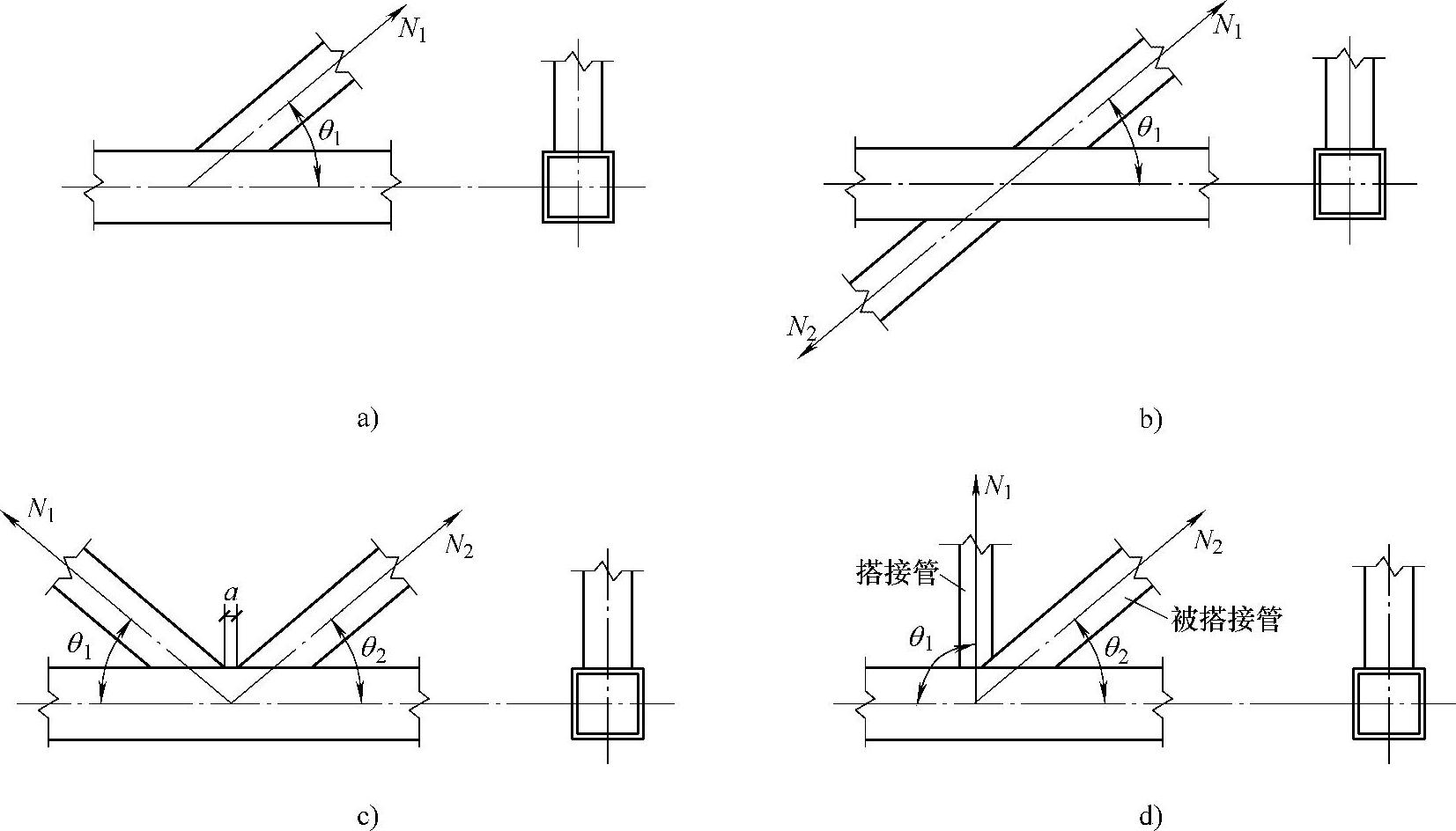

在焊接屋架节点处,腹杆与腹杆、腹杆与弦杆边缘之间的间隙a不小于20mm(图7-51),相邻角焊缝焊趾间净距应不小于5mm;屋架弦杆节点板通常伸出弦杆10~15mm(图7-51b);有时为了支承屋面结构,屋架上弦节点板(厚度为t)通常从弦杆缩进5~10mm,且不宜小于t/2+2mm(图7-51a)。

图7-51 节点板与杆件的连接构造

注:对于支座斜杆为下降式的梯形屋架,应按靠近屋架支座的第二斜腹杆(即最大受压斜腹杆)的内力来确定节点板的厚度。

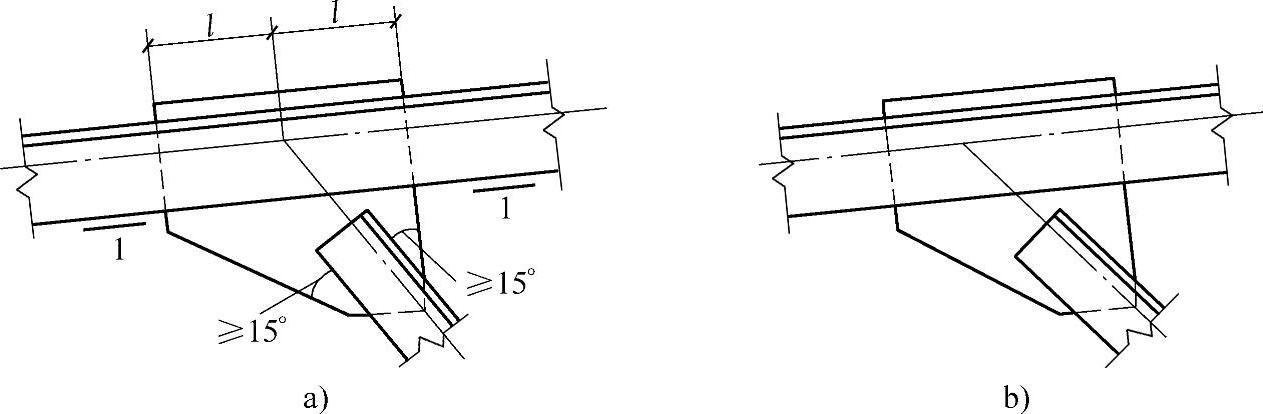

4)角钢端部的切断面一般应垂直于其轴线(图7-52a);当杆件较大,为使节点紧凑斜切时,应按图7-52b、c切肢尖,不允许采用图7-52d的切法。

图7-52 角钢端部的切割

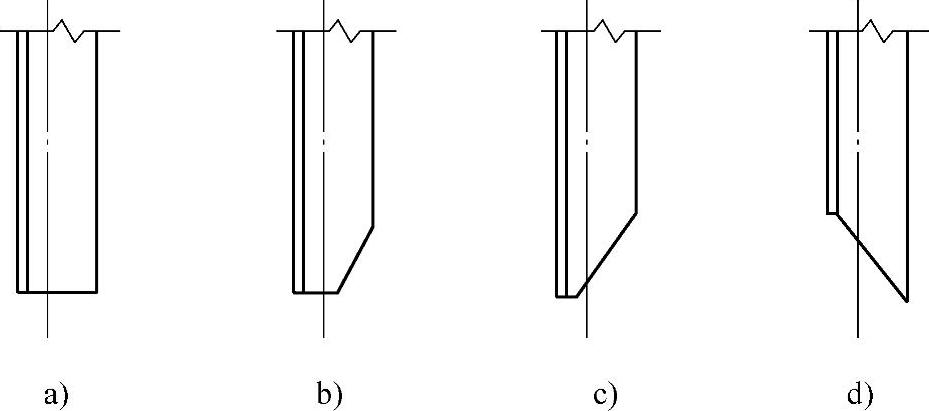

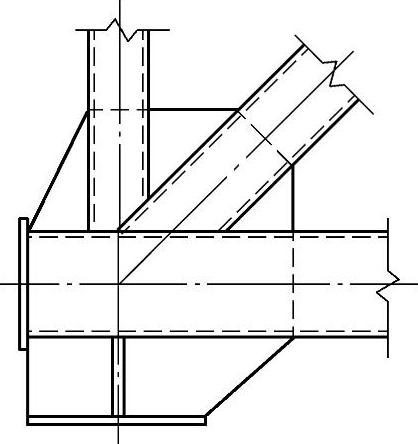

5)单斜杆与弦杆的连接应使其不出现连接的偏心弯矩(图7-53a)。节点板边缘与杆件轴线的夹角不应小于15°(图7-53a)。在单腹杆的连接处,应计算腹杆同弦杆之间节点板的强度(如图7-53a所示的1—1剖面处)。

图7-53 单斜杆的连接

a)正确 b)不正确

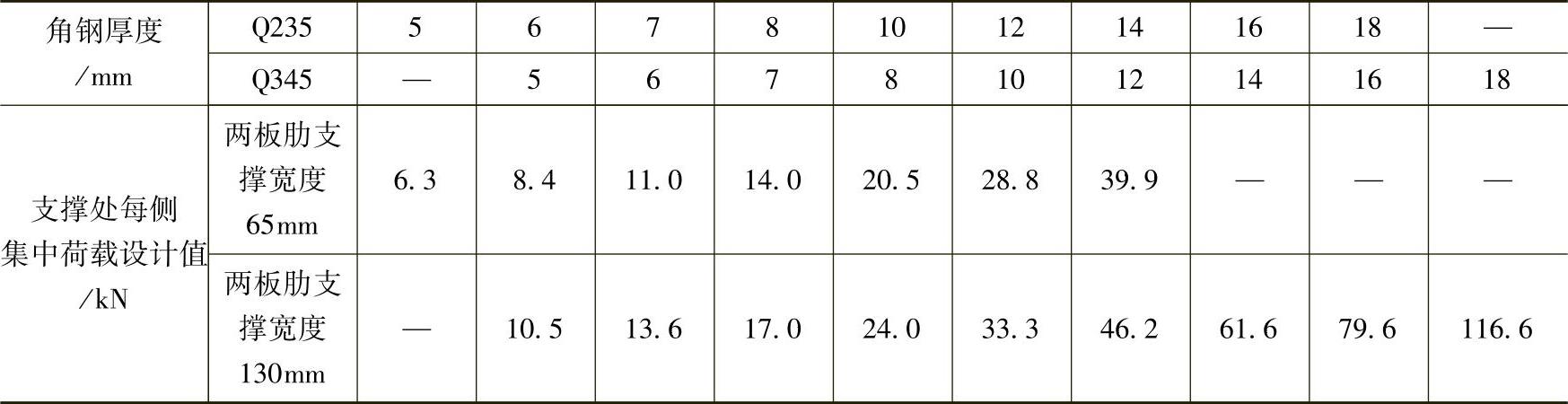

6)支承大型屋面板的上弦杆,当屋面节点荷载较大而角钢肢厚较薄,不符合表7-7的要求时,应对角钢的水平肢予以加强,如图7-54所示。

表7-7 弦杆不加强的每侧最大节点荷载(单位:kN)

图7-54 上弦角钢的加强

7)厚度为4mm的角钢,肢背的最大焊脚尺寸为5mm,肢尖最大为4mm;厚度为5mm的角钢,肢背的最大焊脚尺寸为6mm,肢尖最大为5mm。

(2)节点构造与计算

1)腹杆与节点板的连接焊缝,应按照相关规定计算。

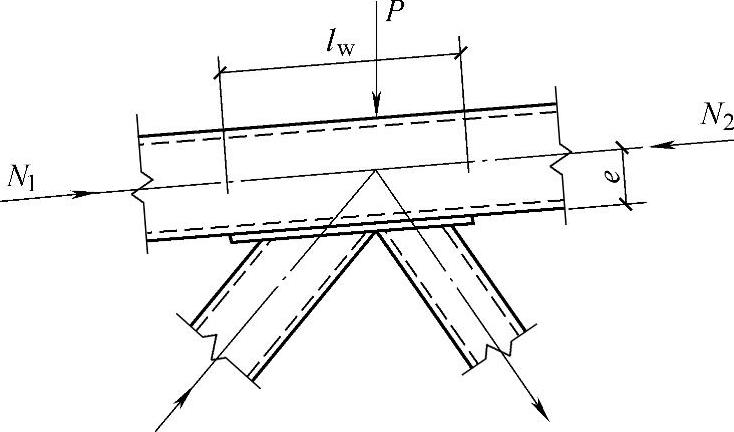

2)无集中荷载作用的下弦中间节点,当弦杆无弯折时(图7-55),弦杆同节点板的连接焊缝承受弦杆相邻节间内力之差ΔN=N1-N2,其焊脚尺寸应按式(7-30)、式(7-31)计算。

角钢肢背:

角钢肢尖:

式中 hf——焊脚尺寸;

lw1、lw2——焊缝计算长度,等于实际长度减去2hf;

k1、k2——角钢肢背、肢尖内力分配系数;

fwf——角焊缝强度设计值。

通常弦杆与节点板连接焊缝所需的焊脚尺寸很小,一般由构造确定。

图7-55 下弦中间节点连接构造

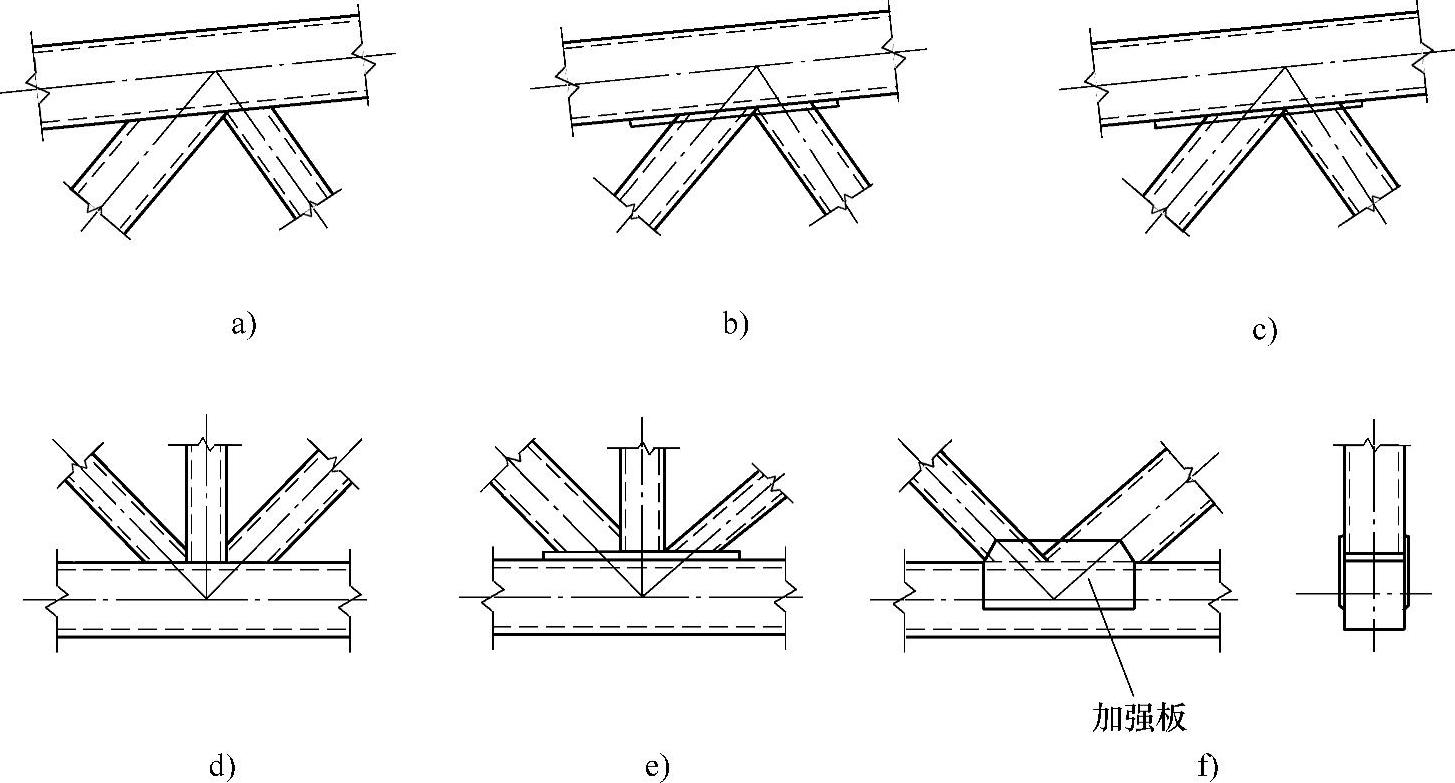

3)支承大型屋面板或檩条的屋架上弦中间节点,是有集中荷载作用的节点。为放置集中荷载下的水平板或檩条,可采取节点板不向上伸出、部分向上伸出和全部伸出的做法,如图7-56所示。

①图7-56a所示为节点板不伸出的方案,此时节点板缩进上弦角钢肢背,采用槽焊缝焊接,于是节点板与上弦之间就由槽焊缝及角焊缝传力。节点板的缩进深度不宜小于t1/2+2mm,也不宜大于t1,其中t1为节点板的厚度。

图7-56 上弦中间节点连接构造

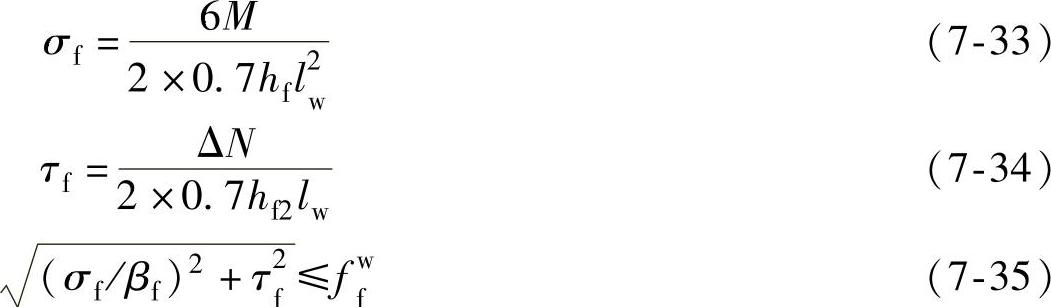

角钢肢背的槽焊缝假定只承受屋面集中荷载,其强度可近似按式(7-32)计算。

式中 P——节点集中荷载(可取垂直于屋面的分力);

hf1——角钢肢背槽焊缝的焊脚尺寸,槽焊缝可视为两条hf1=0.5t1的角焊缝;

lw——角钢肢背槽焊缝的计算长度。

弦杆相邻节间的内力之差ΔN=N1-N2,由角钢肢尖焊缝承受,计算时应考虑偏心所引起的弯矩M=ΔN·e(e为角钢肢尖至弦杆轴线距离)。此时肢尖角焊缝的强度可按照式(7-33)~式(7-35)进行计算。

式中 hf2——角钢肢尖角焊缝的焊脚尺寸;

lw——角钢肢尖角焊缝焊缝的计算长度;

βf——正面角焊缝的强度设计值增大系数;对承受静力荷载和间接承受动力荷载的屋架βf=1.22,对直接承受动力荷载的屋架βf=10。

②当节点板的伸出不妨碍屋面构件的安放,或相邻弦杆节间内力差ΔN较大,肢尖焊缝强度不足时,可以采用节点板部分伸出或全部伸出的做法(图7-51b、c)。此时弦杆与节点板的连接焊缝可按照式(7-36)、式(7-37)进行计算。

肢背焊缝:

肢尖焊缝:

式中 hf1、lw1——伸出肢背处的角焊缝焊脚尺寸和计算长度;

hf2、lw2——肢尖角焊缝的焊脚尺寸和计算长度。

4)当角钢长度不足、并且弦杆截面有改变或屋架分单元运输时,弦杆经常要拼接。前两者为工厂拼接,拼接点一般在节点范围以外;后者为工地拼接,拼接点通常在节点。

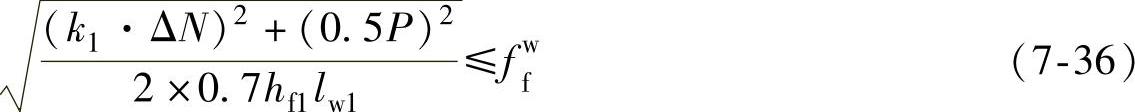

①杆件在节点范围外的工厂拼接。

双角钢杆件采用拼接角钢拼接(图7-57a),拼接角钢采用的规格宜与弦杆相同(弦杆截面改变时,与较小截面的弦杆相同),并且切去竖肢及角背直角边棱。切肢Δ=t+hf+5mm以便于施焊,其中t为拼接角钢肢厚,hf为角焊缝焊脚尺寸,5mm为余量以避开肢尖圆角;切边棱是为使其与弦杆密贴。切去部分由填板补偿。

单角钢杆件拼接宜采用拼接钢板(图7-57b),拼接钢板的截面面积不得小于角钢的截面面积。

图7-57 杆件在节点范围外的工厂拼接

a)双角钢拼接 b)单角钢拼接

拼接角钢或拼接钢板的长度,应按照所需焊缝的长度确定。接头一侧连接焊缝的实际长度l′w为

式中 N——杆件的轴心力;当采用等强拼接时,N=Af(A为杆件的截面积)。

拼接角钢的长度一般为

l=2l′w+(10~20)mm (7-39)

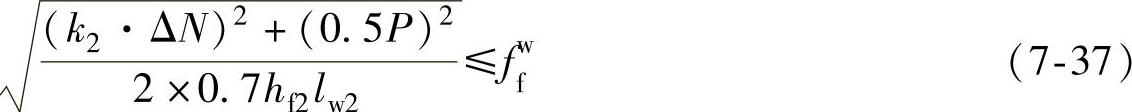

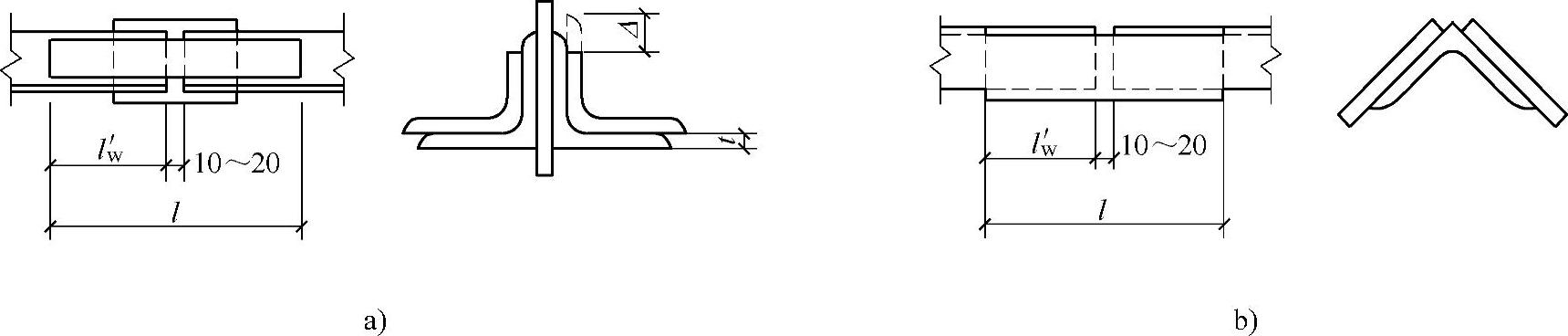

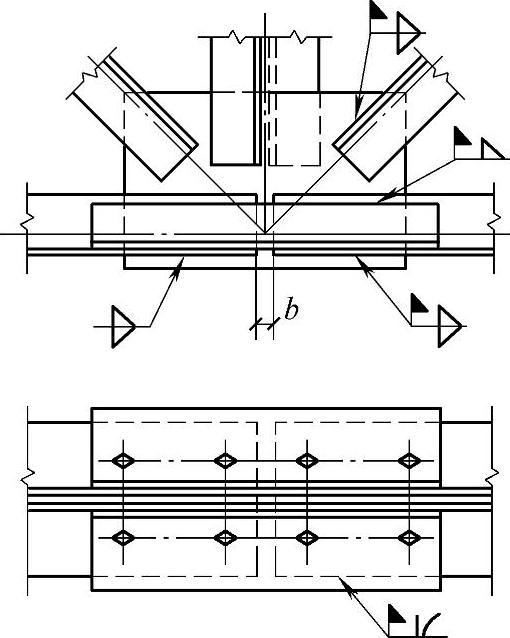

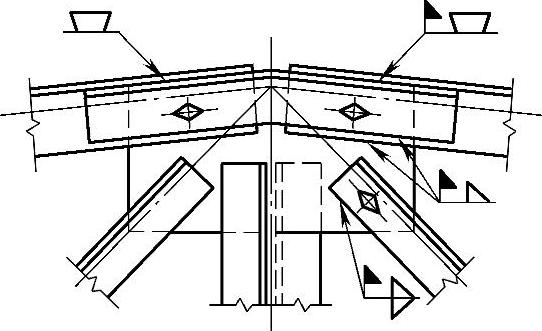

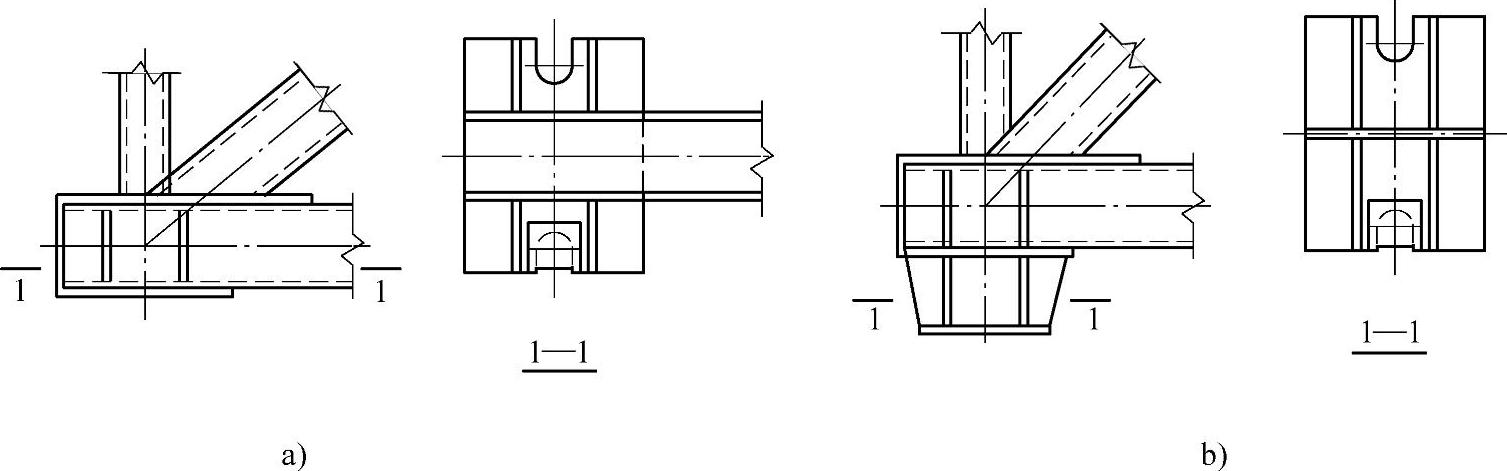

②下弦和上弦在屋架中央的工地拼接节点(图7-58和图7-59)。

图7-58 下弦拼接节点

图7-59 上弦拼接节点

屋架的工地拼接节点,一般不利用节点板作为拼接材料,而以拼接角钢传递弦杆内力。

弦杆与拼接角钢的焊缝按照式(7-36)、式(7-37)计算,公式中N取节点两侧弦杆内力的较大值,所需拼接角钢长度同上l=2l′w+b,b为间隙,下弦节点通常取b=(10~20)mm。屋脊节点当竖直切割时b=(10~20)mm;而当截面垂直上弦切割时所需间隙稍大,常取b=50mm左右。

弦杆与节点板的连接焊缝,按照式(7-30)和式(7-31)计算,公式中的ΔN取相邻节间内力之差与弦杆最大内力的15%中的较大值。当节点处有集中荷载时,则应采用上述的ΔN值和集中荷载P值按照式(7-36)和式(7-37)进行计算。

屋脊节点的拼接角钢通常采用热弯形成;当屋面较陡需要弯折较大且角钢肢较宽不易弯折时,可将竖肢开口(钻孔,焰割)弯折后对焊,如图7-59所示。

当为工地拼接时,为方便现场拼装,拼接节点要设置安装螺栓,所以拼接角钢与节点板应焊于不同的运输单元,以防止拼装中双插的困难。也有将拼接角钢单个运输,拼装时用安装焊缝焊于两侧。

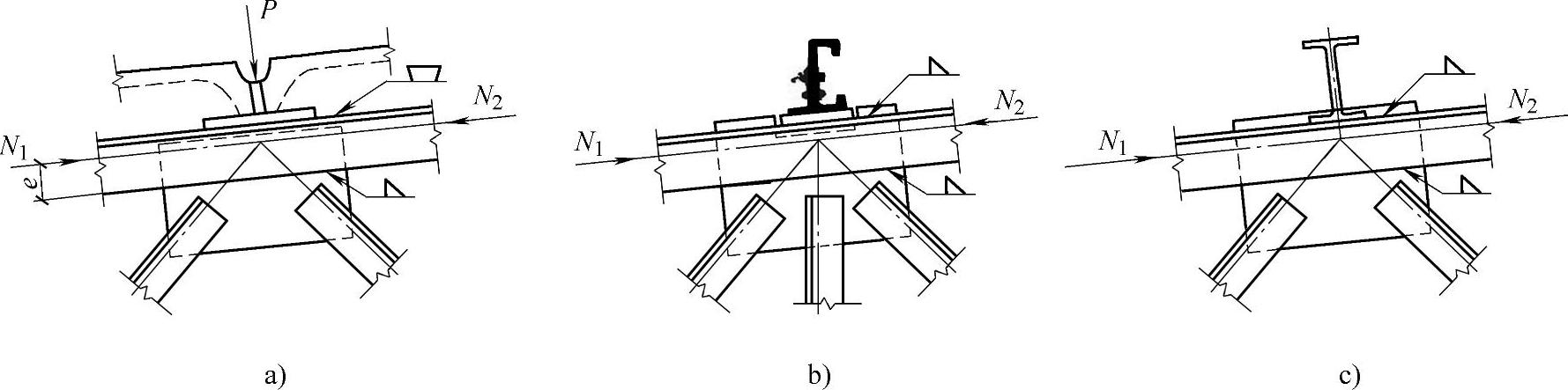

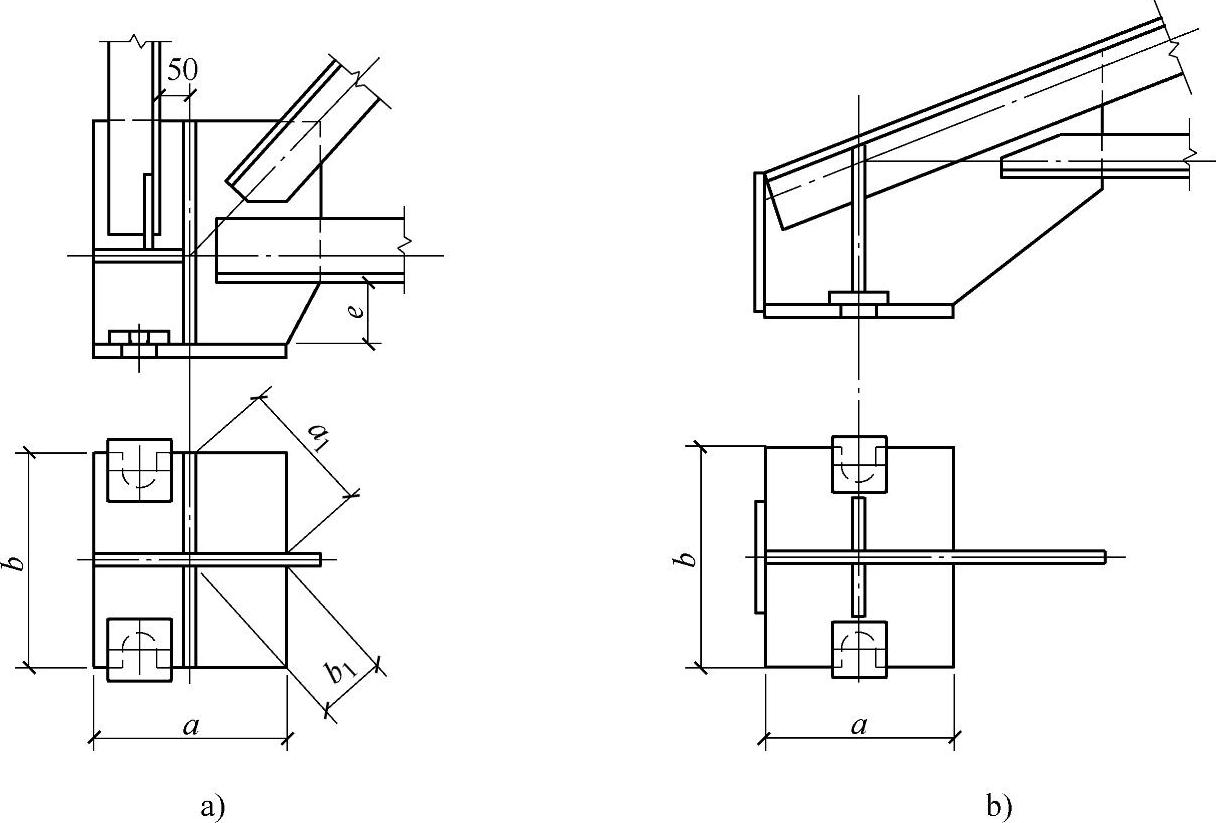

5)图7-60所示为屋架下弦有悬挂吊车或单梁轨道梁的节点。其中图7-60b的节点板缩进下弦角钢;图7-60a的节点板部分缩进下弦角钢。

图7-60 有悬挂吊车的下弦节点

6)节点板计算。

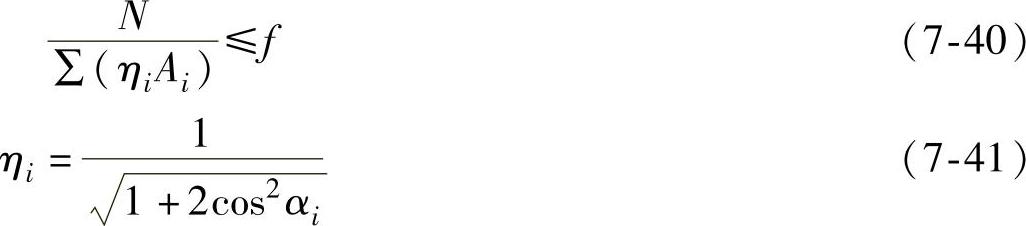

①连接节点处板件在拉、剪作用下的强度应按照式(7-40)、式(7-41)进行计算。

式中 N——作用于板件的拉力:

Ai——第i段破坏面的截面积,Ai=tli;

t——板件厚度;

li——第i段破坏段的长度,应取板件中最危险破坏线的长度,如图7-61所示;

ηi——第i段的抗剪折算系数;

αi——第i段破坏线与拉力轴线的夹角。

图7-61 板件的拉、剪撕裂

图7-62 板件的有效宽度

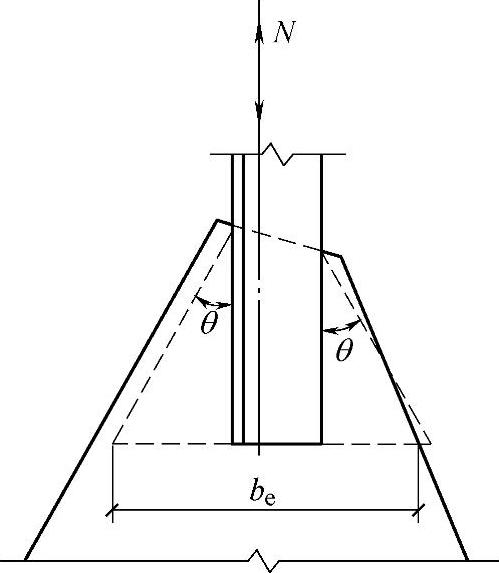

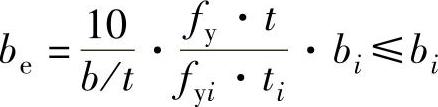

②节点板的强度除可按照式(7-40)计算外,也可用有效宽度法按式(7-42)计算。

式中 be——板件的有效宽度(图7-62),图中θ为应力扩散角,可取30°。

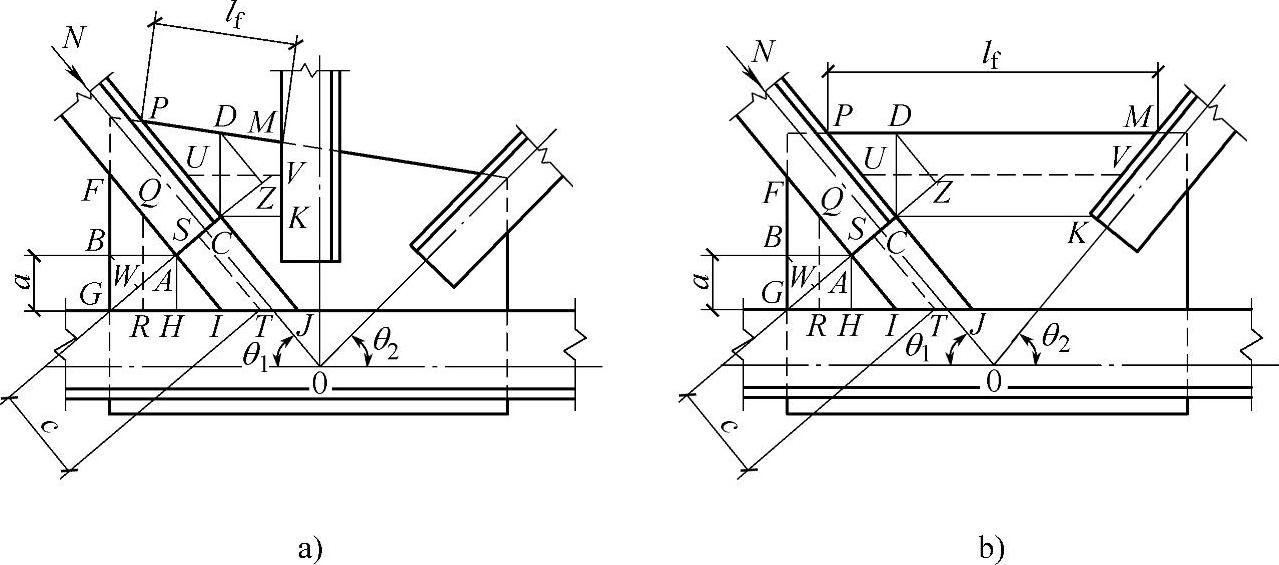

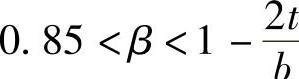

③节点板在斜腹杆压力作用下的稳定可用以下方法进行计算。

a.对于有竖腹杆相连的节点板,当 时(c为受压腹杆连接肢端面中点沿腹杆轴线方向至弦杆之间的净距离,如图7-63所示),可不计算稳定。否则应按下面第C款的规定进行稳定计算。在任何情况下,c/t均不得大于2

时(c为受压腹杆连接肢端面中点沿腹杆轴线方向至弦杆之间的净距离,如图7-63所示),可不计算稳定。否则应按下面第C款的规定进行稳定计算。在任何情况下,c/t均不得大于2 。

。

b.对于无竖腹杆相连的节点板,当 时,节点板的稳定承载力可取0.8betf。当

时,节点板的稳定承载力可取0.8betf。当 时,应按照下面第C款的规定进行稳定计算,但在任何情况下,c/t均不得大于

时,应按照下面第C款的规定进行稳定计算,但在任何情况下,c/t均不得大于 。

。

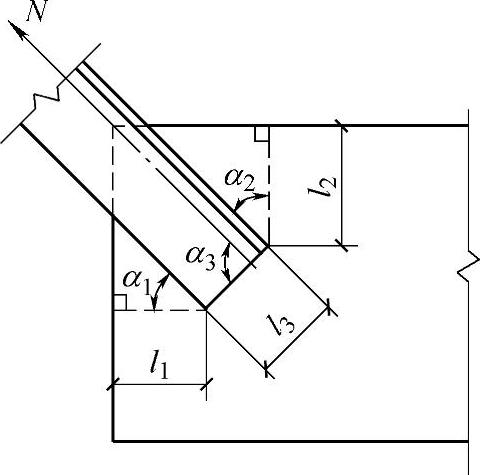

c.节点板在斜腹杆压力作用下稳定计算的基本假定为:

(a)如图7-63所示,B—A—C—D为节点板失稳时的屈折线,其中BA与弦杆平行, ;

;

(b)在斜腹杆轴向压力N的作用下,BA区(FBGHA板件),AC区(AIJC板件)与CD区(CKMP板件)同时受压,当其中某一区先失稳后,其他区即相继失稳,因此各区的稳定要分别计算。

图7-63 节点板稳定计算简图

a)有竖杆时 b)无竖杆时

各区的稳定可分别按式(7-43)~式(7-45)计算:

BA区:

AC区:

CD区:

式中 t——节点板厚度;

N——受压斜腹杆的轴向力;

l1、l2、l3——屈折线 、

、 和

和 的长度;

的长度;

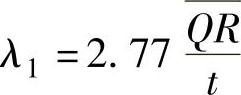

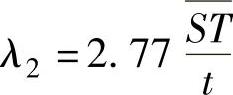

φ1、φ2、φ3——各受压区板件的轴心受压稳定系数,可按b类截面查取;其相应的长细比分别为: ,

, ,

, ;

;

QR、ST、UV——为BA、AC和CD三区受压板件的中线长度,其中ST=c:

b1、b2、b3——屈折线段 、

、 、

、 在有效宽度线上的投影长度。

在有效宽度线上的投影长度。

对lf/t>60 且沿自由边无加劲的无竖斜腹杆节点板(lf为节点板自由边的长度),亦可用以上方法进行计算,只是仅需验算

且沿自由边无加劲的无竖斜腹杆节点板(lf为节点板自由边的长度),亦可用以上方法进行计算,只是仅需验算 区和

区和 ,而不必验算

,而不必验算 区。

区。

④当用以上方法计算节点板时,尚应满足以下要求:

a.节点板边缘同腹杆轴线之间的夹角应不小于15°;

b.斜腹杆同弦杆之间的夹角应在30°~60°之间;

c.节点板的自由边长度lf与厚度t之比不得大于 ,否则应沿自由边设加劲肋予以加强。

,否则应沿自由边设加劲肋予以加强。

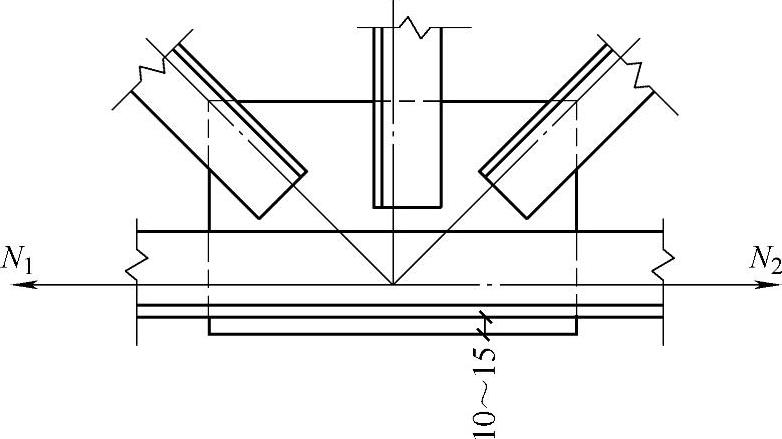

7)屋架铰接支座节点。支承在混凝土柱或砌体柱的屋架,其支座节点一般设计为铰接。如图7-64所示为铰接支承的梯形屋架和三角形屋架的支座节点。

屋架支座节点处各杆件交汇于一点,屋架杆件合力(竖向)作用点位于底板中心,合力通过矩形底板以分布力的形式传给下部结构。为确保底板的刚度、力的传递以及节点板平面外刚度的需要,支座节点处应对称设置加劲板,并且加劲板的厚度取等于或略小于节点板的厚度,加劲板厚度的中线应重合于各杆件合力线。

图7-64 屋架铰接支座节点

为方便施焊,下弦角钢背与底板间的距离e通常应不小于下弦伸出肢的宽度,且不小于130mm;梯形屋架端竖杆角钢肢朝外时,角钢边缘与加劲板中线之间的距离不宜小于50mm。底板通过钢筋混凝土柱顶预埋的锚栓固定,锚栓设在底板靠柱轴线的外侧区格。为方便屋架安装就位及固定牢靠,底板上应有较大的锚栓孔,就位后再将套进锚栓的垫板焊于底板上。锚栓直径d通常为18~24mm,底板上的锚栓孔常用U形孔,孔径为(2~2.5)d,垫板上的孔径取d+(1~2)mm。底板边长应取10mm的整倍数,锚栓与节点板、加劲板中线之间的最小距离应方便于锚栓操作定位。

支座节点的计算,包括底板面积和厚度、节点板与加劲板的竖焊缝以及节点板、加劲板与底板的水平焊缝三个部分。

①底板面积及厚度。

底板面积计算式为

式中 R——支座反力;

β1——混凝土局部承压时的提高系数;

fc——支座混凝土轴心抗压强度设计值;

A0——锚栓孔的面积。

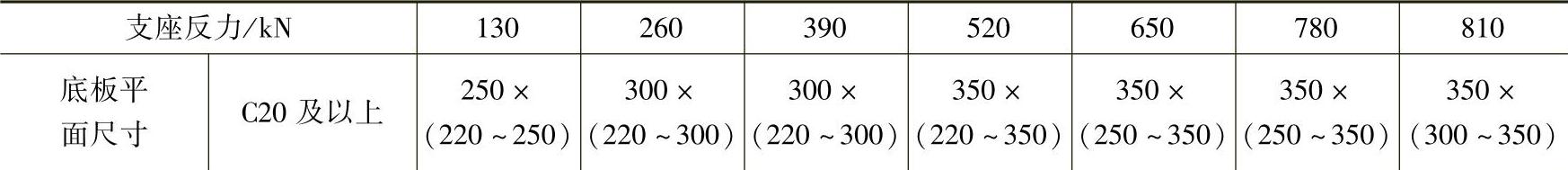

一般按计算需要的底板面积较小,底板的平面尺寸主要按照构造要求确定,参见表7-8。

表7-8 屋架支座底板和锚栓尺寸选用表(单位:mm)

(续)

底板的厚度按均布荷载下板的抗弯强度进行计算。支座底板被节点板与加劲板分隔为两相邻边支承的四块板,其单位宽度的最大弯矩为

M=βqa21 (7-47)

式中 q——底板下反力的平均值,q=R/(A-A0);

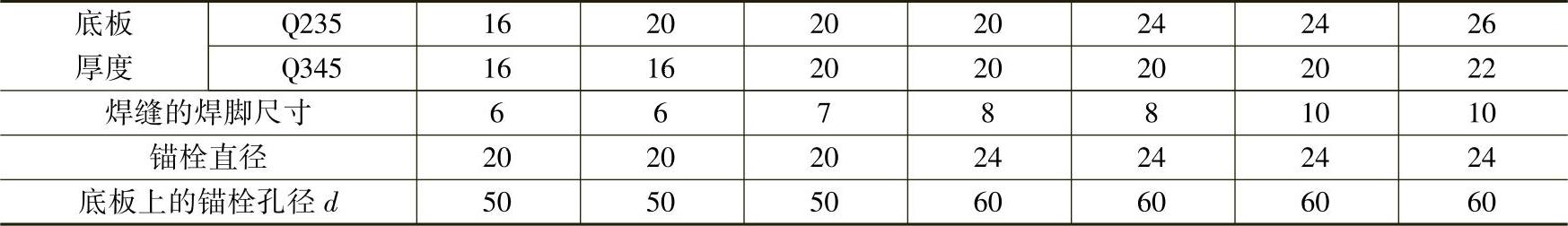

β——系数,由b1/a1值按表7-9查出;

a1、b1——对角线长度和底板中点至对角线的距离(图7-64a);对三边支承板a1为自由边长,b1为与自由边垂直的支承边长。

表7-9 三边支承板及两相邻边支承板的弯矩系数β值

支座底板的厚度为

为使混凝土均匀受压,底板不宜太薄,一般为t≥16mm。

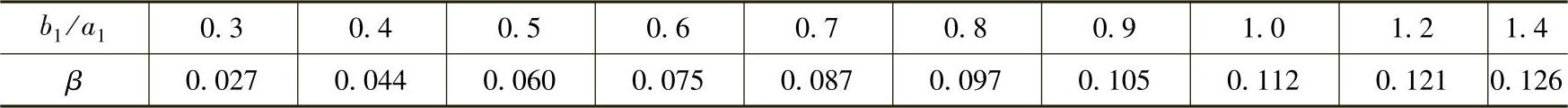

②加劲肋的厚度可取等于或略小于节点板的厚度。一般假定一个加劲肋传递支座反力的1/4,加劲肋与节点板的连接焊缝按式(7-49)进行计算。

式中 V——焊缝所受的剪力,即V=R/4;

M——偏心弯矩,M=Vb/4=Rb/16。

③屋架支座节点板和垂直加劲肋与支座底板连接的水平连接焊缝,通常采用角焊缝,焊缝强度按式(7-50)计算。

式中 ∑lw——节点板、加劲肋与支座底板连接焊缝计算长度之和;

βf——正面角焊缝的强度增大系数:承受静力荷载和间接承受动力荷载时βf=1.22;直接承受动力荷载时βf=1.0。

8)屋架刚接支座节点。在全钢结构的房屋中,屋架与柱的连接有些时候设计成刚性连接;此时支座节点不仅承受屋架的竖向支座反力,还要承受屋架作为框架横梁的支座弯矩及水平力。为使支座节点板不致过大,屋架弦杆与斜腹杆的轴线一般交汇于柱的内边缘。

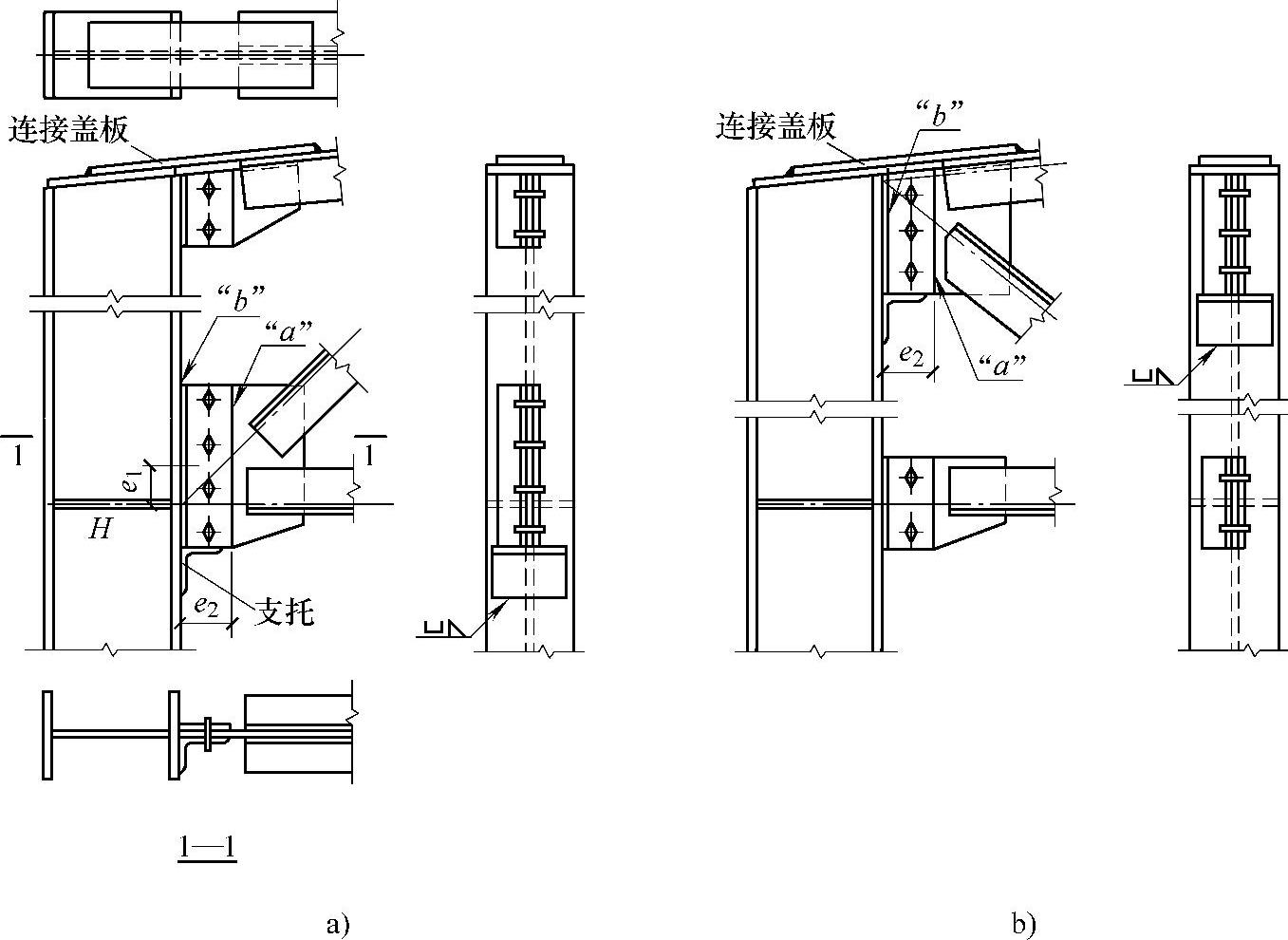

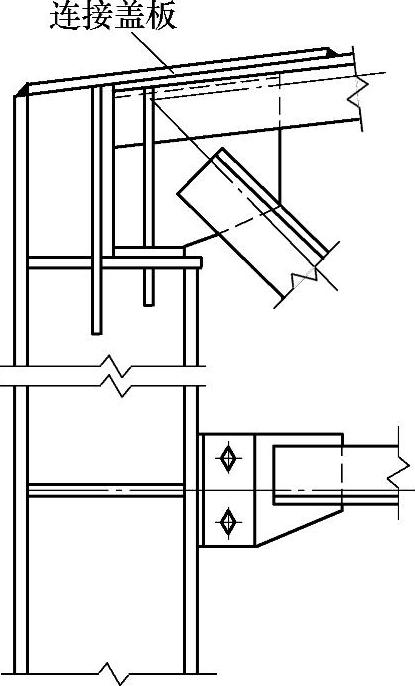

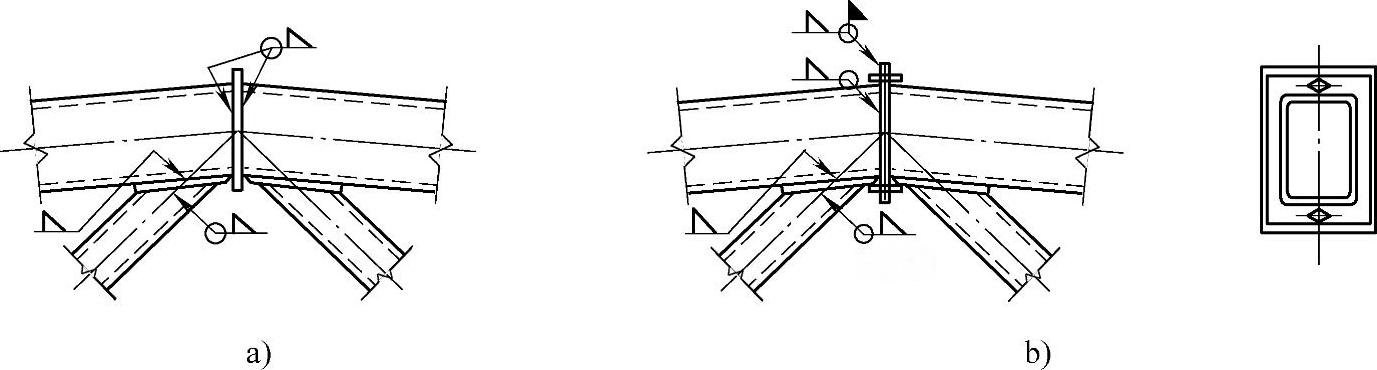

①如图7-65所示为采用安装焊缝加支托的刚接支座节点,其中图7-65a的支座斜腹杆为上升式,而图7-65b的支座斜腹杆则为下降式。安装时屋架端节点板同焊在柱翼缘上的竖直角钢相靠,在节点板另一侧加竖直肋板,屋架就位后再焊三条竖焊缝,竖直角钢下的短角钢为安装支托。上弦节点通常另加盖板连接。

在图7-65a的连接中,下弦节点的竖直焊缝“a”和“b”应按式(7-51)~式(7-53)进行计算。

对焊缝“a”:M=Re2±He1 (7-52)

对焊缝“b”:M=He1 (7-53)

式中 R——屋架支座的竖向反力;

H——下弦节点处的最大水平力,在公式(7-52)中,当H为拉力时取正号,压力时取负号;在公式(7-53)中,H为拉、压力的绝对最大值;

e1——水平力H作用线(屋架下弦杆轴线)至焊缝“a”中心线的距离;

e2——柱边缘至焊缝“a”的距离;

fwf——焊缝的强度设计值,0.9为考虑高空施焊的折减系数。

在图7-65a中的上弦节点处,连接盖板的截面尺寸及其与柱顶板和屋架上弦杆的连接角焊缝,一般可近似按承受上弦节点处最大水平力(不考虑偏心)计算。连接盖板的厚度通常为8~14mm,连接角焊缝的焊脚尺寸为6~10mm。

在图7-65b中的连接中,上弦节点连接盖板的截面尺寸及其与柱顶板和屋架上弦杆的连接角焊缝,亦可近似按照承受上弦节点最大水平力来进行计算;竖直焊缝“a”承受支座竖向反力R和弯矩M=Re2,按照式(7-57)计算,竖直焊缝“b”只承受竖向反力R。下弦支承节点的竖直焊缝根据承受屋架下弦端节间的最大轴向力确定。

图7-65 采用安装焊缝加支托的刚接支座节点

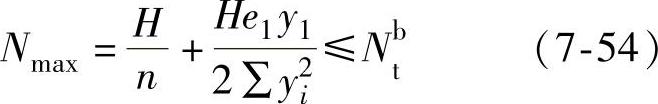

②图7-66所示为采用普通C级螺栓加承力支托的刚接支座节点。

在屋架下弦支承节点处,与柱相连所用的普通螺栓通常成对配置,且不宜小于6M20。此时边行受力最大的一个螺栓所受的拉力计算式为

式中 n——螺栓总数。

H——螺栓承受的水平拉力;

e1——H作用线(屋架下弦杆轴线)至螺栓群形心的距离;

y1——中和轴(假定在螺栓群形心处)至最下排螺栓的距离;

∑y2i——中和轴至各排螺栓距离的平方和;

Nbt——螺栓的受拉承载力设计值。

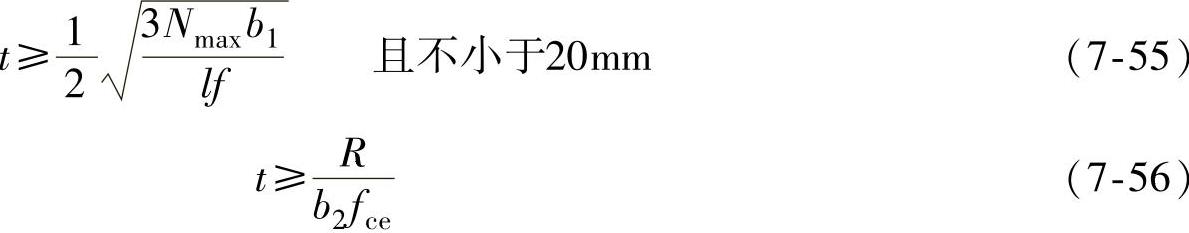

下弦节点处与柱相连的支承连接板(竖直端板)的厚度t应同时符合式(7-55)、式(7-56)的要求。

图7-66 采用普通螺栓和承力支托的刚接支座节点

式中 Nmax——一个螺栓所承受的最大拉力;

b1——两列螺栓的间距;

l——支承连接板与支座节点板的连接长度;

b2——支承连接板的宽度,可按配置连接螺栓的构造要求确定,通常取200mm;

f——钢材的抗拉强度设计值;

fce——钢材的端面承压设计值。

支承连接板与支座节点板之间的连接焊缝“a”,承受竖向反力R、最大水平力H(拉力或压力)以及偏心弯矩M=He1(e1为水平力H作用线至焊缝“a”中心线的距离),应按式(7-51)计算。

焊于柱上的承力支托通常采用厚度为30~40mm钢板制成,其宽度取屋架支承连接板宽度加50~60mm,高度不应小于140mm。当支座竖向反力较小时(R<400kN),可采用不小于 140×14或

140×14或 140×90×14的角钢并切去部分水平肢而作成。支托与柱的连接一般采用三面围焊,焊脚尺寸通常不应小于8mm,可按式(7-57)进行计算。

140×90×14的角钢并切去部分水平肢而作成。支托与柱的连接一般采用三面围焊,焊脚尺寸通常不应小于8mm,可按式(7-57)进行计算。

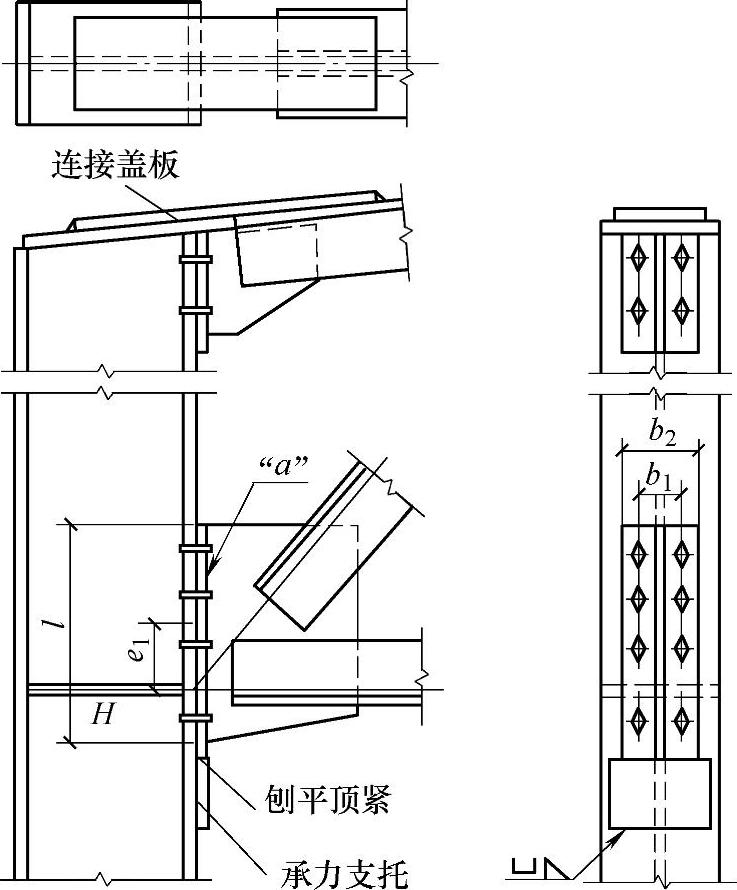

③图7-67所示为通过利用柱顶设置切口台阶形成上承式屋架的刚性连接,这种支承形式适用于柱截面高度较大的场合。

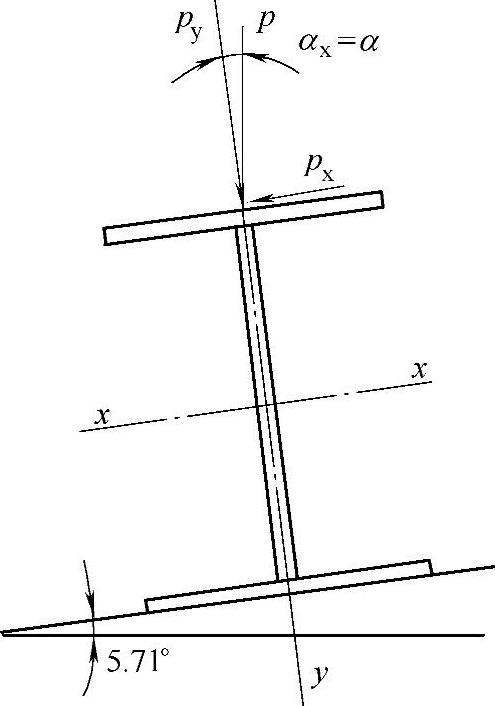

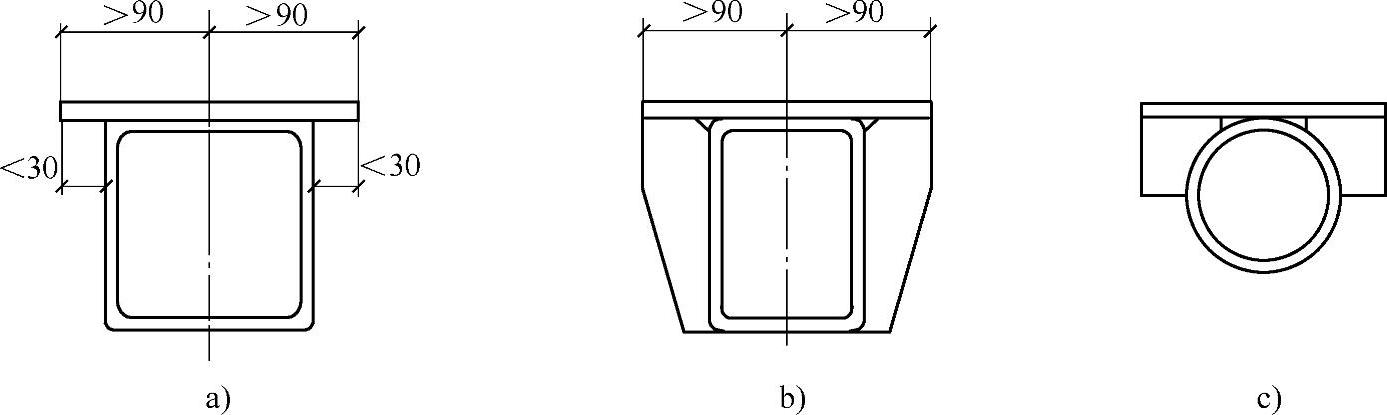

【例7-3】 已知设计屋面材料为太空轻质条形屋面板,屋面坡度1/10(α=5.71°),选择冷弯薄壁H型钢檩条,檩条跨度6m,水平檩距1.50m,不设拉条,檩条钢材采用Q235。试确定该薄壁H型钢檩条设计是否符合要求。

【解】 (1)由已知条件可得

1)永久荷载标准值:太空轻质条形屋面板,0.50kN/m2;防水层,0.10kN/m2;檩条自重,0.10kN/m2。

2)可变载荷(包括屋面均布活荷载或雪荷载)标准值:0.50kN/m2,为屋面均布活荷载或雪荷载的最大值;风荷载可忽略不计。

(2)内力计算 檩条线荷载:

pk=(0.70+0.50)×3.0kN/m=3.60kN/m

p=(1.2×0.70+1.4×0.50)×3.0kN/m=4.62kN/m

px=psin5.71°=4.62×0.0995kN/m=0.46kN/m

py=pcos5.71°=4.62×0.995kN/m=4.60kN/m

(3)弯矩设计值

Mx=pyl2/8=4.60×62/8kN·m=20.70kN·m

My=pyl2/8=0.46×62/8kN·m=2.07kN·m

(4)截面选择 选用薄壁H型钢, 200×150×3.2×4.5,檩条的截面如图7-68所示。

200×150×3.2×4.5,檩条的截面如图7-68所示。

图7-67 上承式屋架刚接节点

图7-68 檩条的截面图(例7-3)

Wx=147.60cm3,Wy=33.76cm3,Ix=1475.97cm4,Iy=253.18cm4,ix=8.68cm,iy=3.59cm。

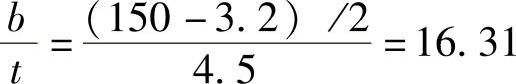

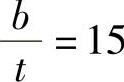

受压翼缘自由外伸宽度与其厚度之比:

由于 的比值16.31>15,所以不考虑截面的塑性发展,即取γx=1.0,γy=1.0,并取

的比值16.31>15,所以不考虑截面的塑性发展,即取γx=1.0,γy=1.0,并取 ,则

,则

受压翼缘的有效宽度:(2×15×4.5+3.2)mm=138.20mm

每侧扣除宽度:(150-138.2)/2mm=5.9mm(www.daowen.com)

计算截面无孔削弱,净截面模量

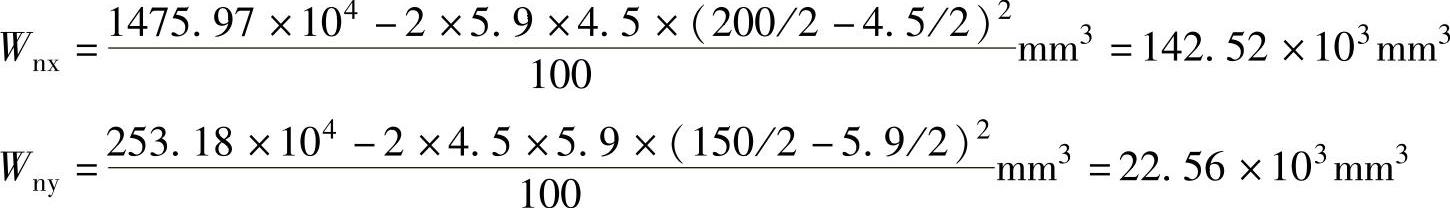

(5)强度计算 屋面能够阻止檩条失稳和扭转,则可不计算檩条的整体稳定性,其强度为

不满足要求,但由于风荷载较小,永久荷载与风荷载组合不起控制作用。

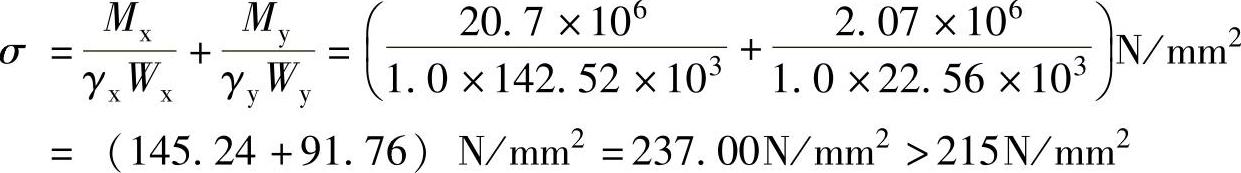

(6)挠度计算

(7)构造要求

由上述验证可得该薄壁H型钢檩条在平面内、外均满足要求。

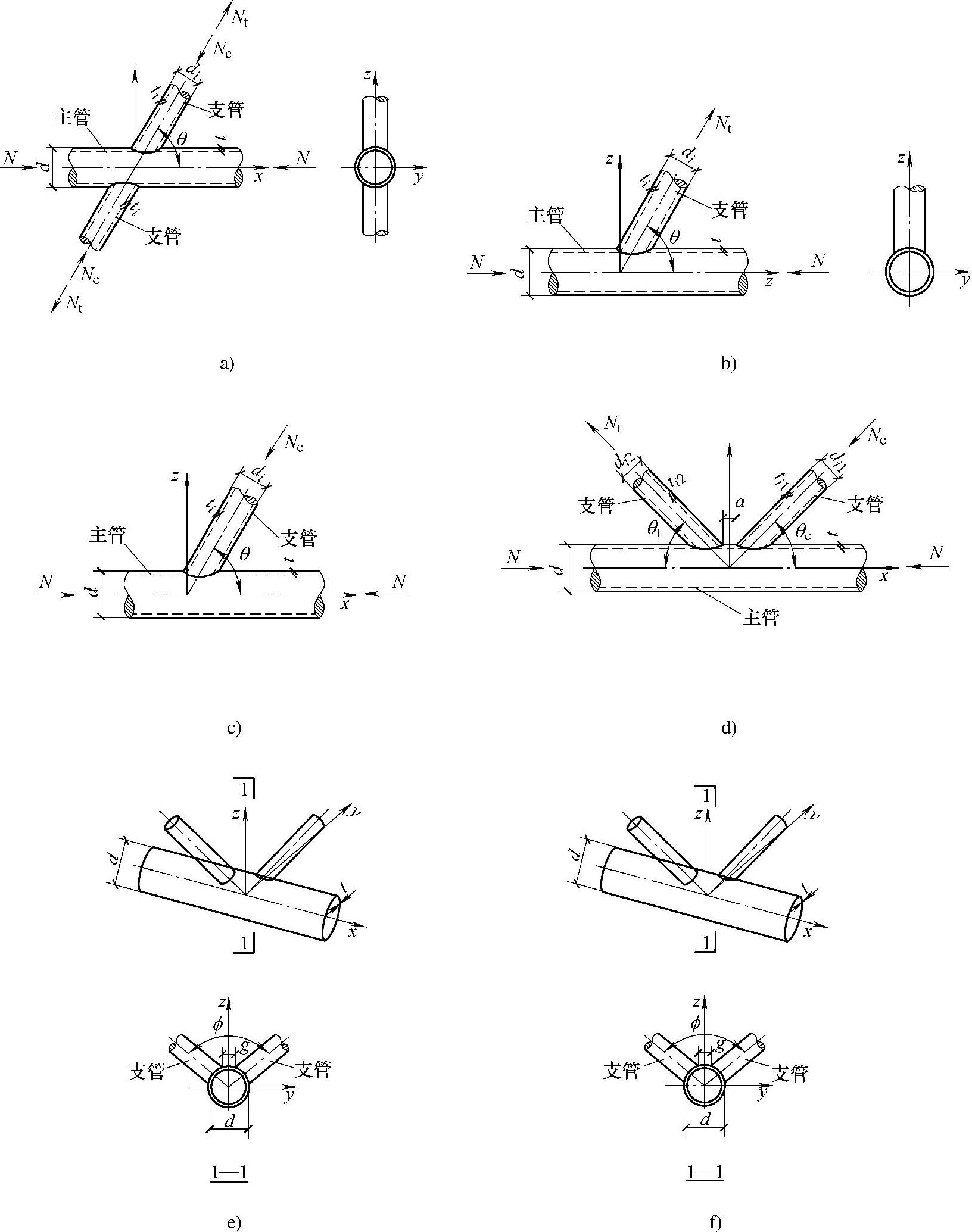

2.钢管屋架节点连接和计算

(1)基本要求

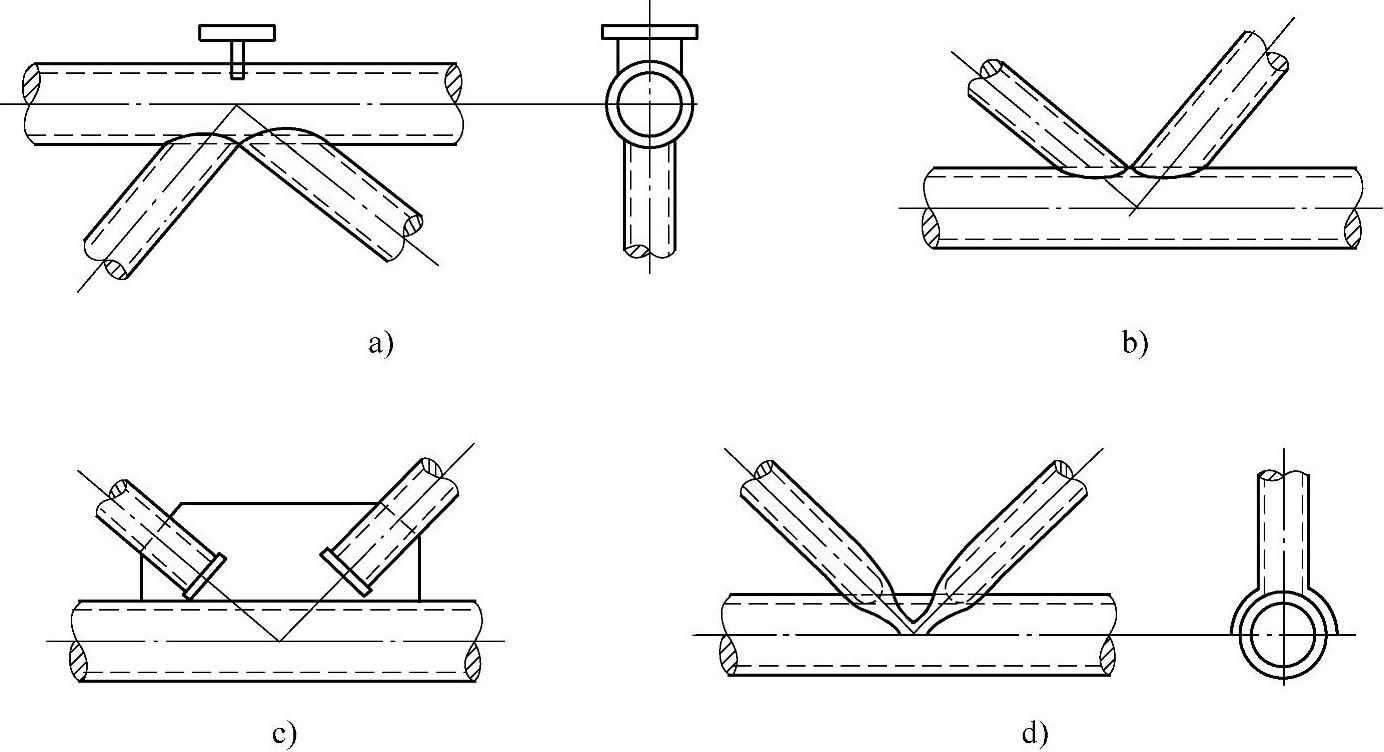

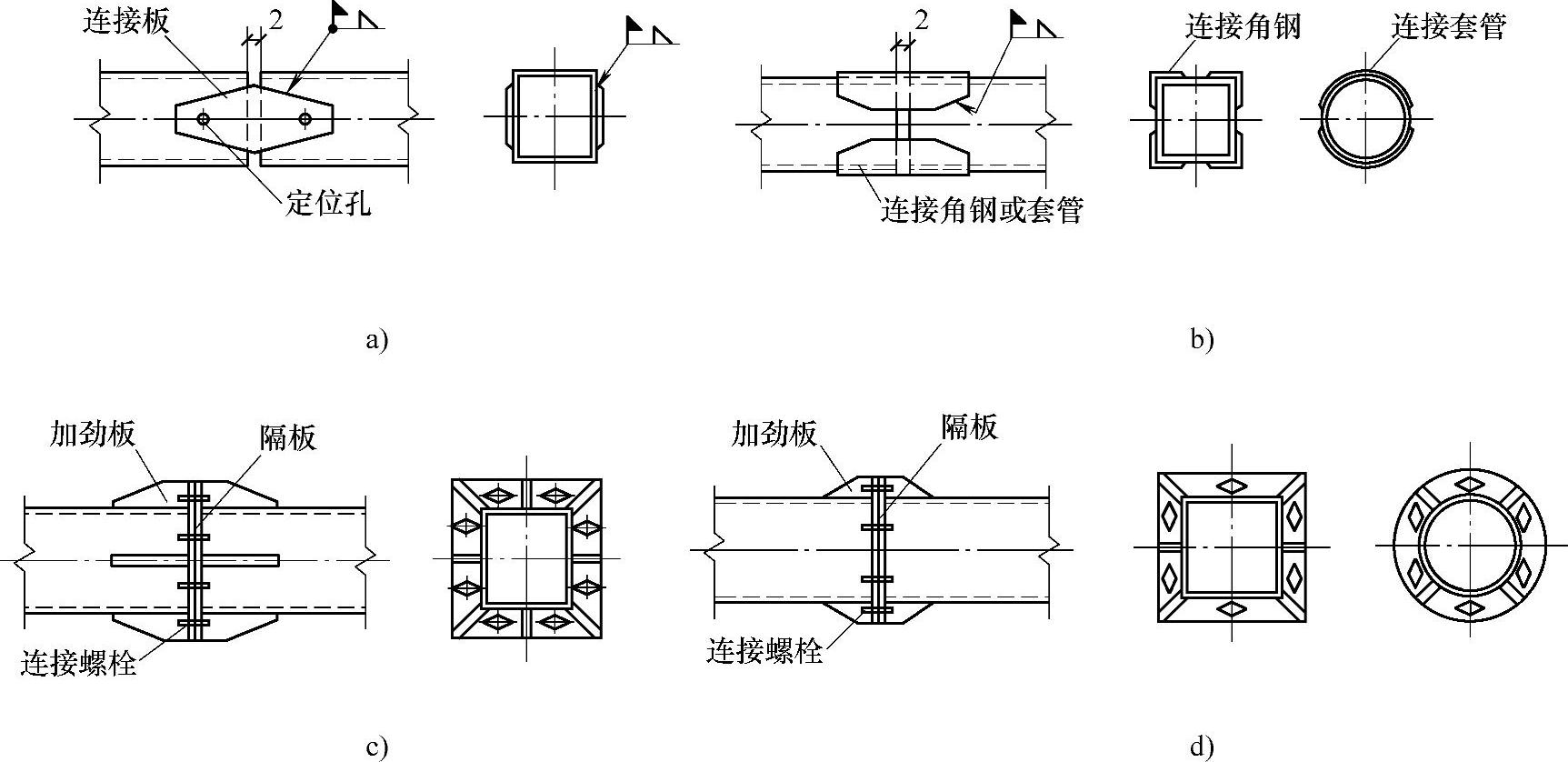

1)钢管屋架的节点一般不用节点板,而是将杆件直接汇交焊接(图7-69a、b),即顶接,构造简单,制作方便。支管端部宜使用自动切割机切割,当支管壁厚小于6mm时可不切坡口。钢管屋架杆件端部应进行焊接封闭,以防止管内锈蚀。

当方钢管屋架节点需要加强时,可通过垫板焊接的连接节点(图7-69c)。

图7-69 钢管屋架节点

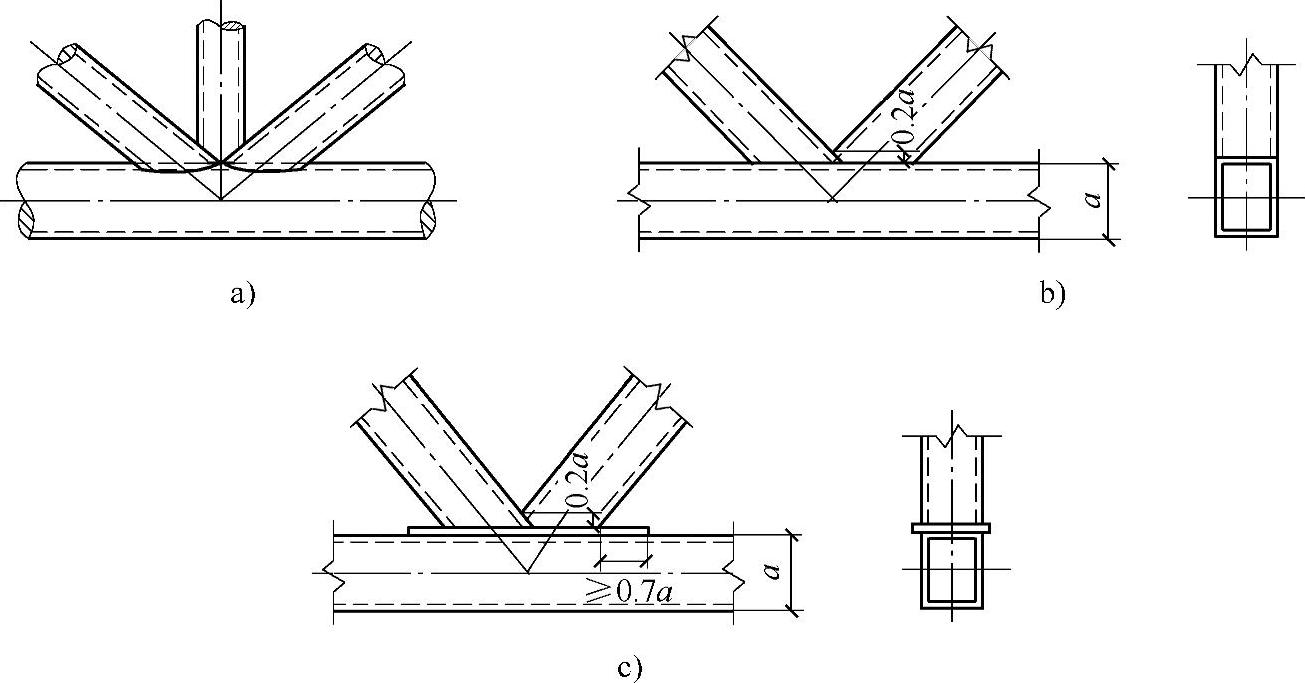

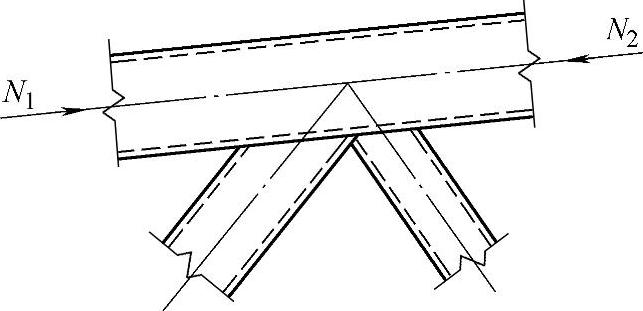

2)各杆件截面重心轴线应交汇于节点中心,尽可能避免偏心,即

式中 e——偏心距,如图7-70所示;

d——圆主管外径;

h——连接平面内的矩形主管高度。

当支管与主管连接节点偏心不超过式(7-58)限制时,在计算节点与受拉主管承载力时,可忽略由于偏心引起的弯矩影响,但受压主管必须考虑此偏心弯矩M=ΔN×e(ΔN为节点两侧主管轴力之差值)。

3)主管的外部尺寸不应比支管的外部尺寸小,主管的壁厚不应小于支管的壁厚,在支管与主管连接处不得将支管插入主管内。支管同主管或两支管轴线之间的夹角不宜小于300。

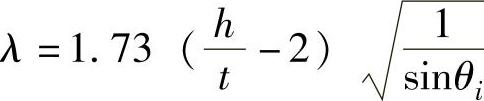

4)对于有间隙的K形或N形节点(图7-70a、b),支管间隙a应不小于两支管壁厚之和。

5)对于搭接的K形或N形节点(图7-70c、d),当支管厚度不相同时,应将薄壁管搭在厚壁管上;当支管钢材强度等级不同时,应将低强度管搭在高强度管上。搭接节点的搭接率Ov=(q/p)×100%应满足25%≤Ov≤100%,且应保证在搭接部分的支管之间的连接焊缝能很好地传递内力。

图7-70 K形和N形管节点的偏心和间隙

a)、b)有间隙的节点 c)、d)搭接的节点

6)支管与主管之间的连接焊缝,应沿全周连续焊接并平滑过渡,可全部用角焊缝或部分采用对接焊缝、部分采用角焊缝。支管管壁同主管管壁之间的夹角大于或等于120°时的区域宜用对接焊缝或带坡口的角焊缝。不宜使角焊缝的焊脚尺寸hf大于支管壁厚的2倍。

7)钢管构件在承受较大横向荷载的部位应采取适当的加强措施,避免产生过大的局部变形。构件的主要受力部位应避免开孔,若必须开孔,则应采取适当的补强措施。

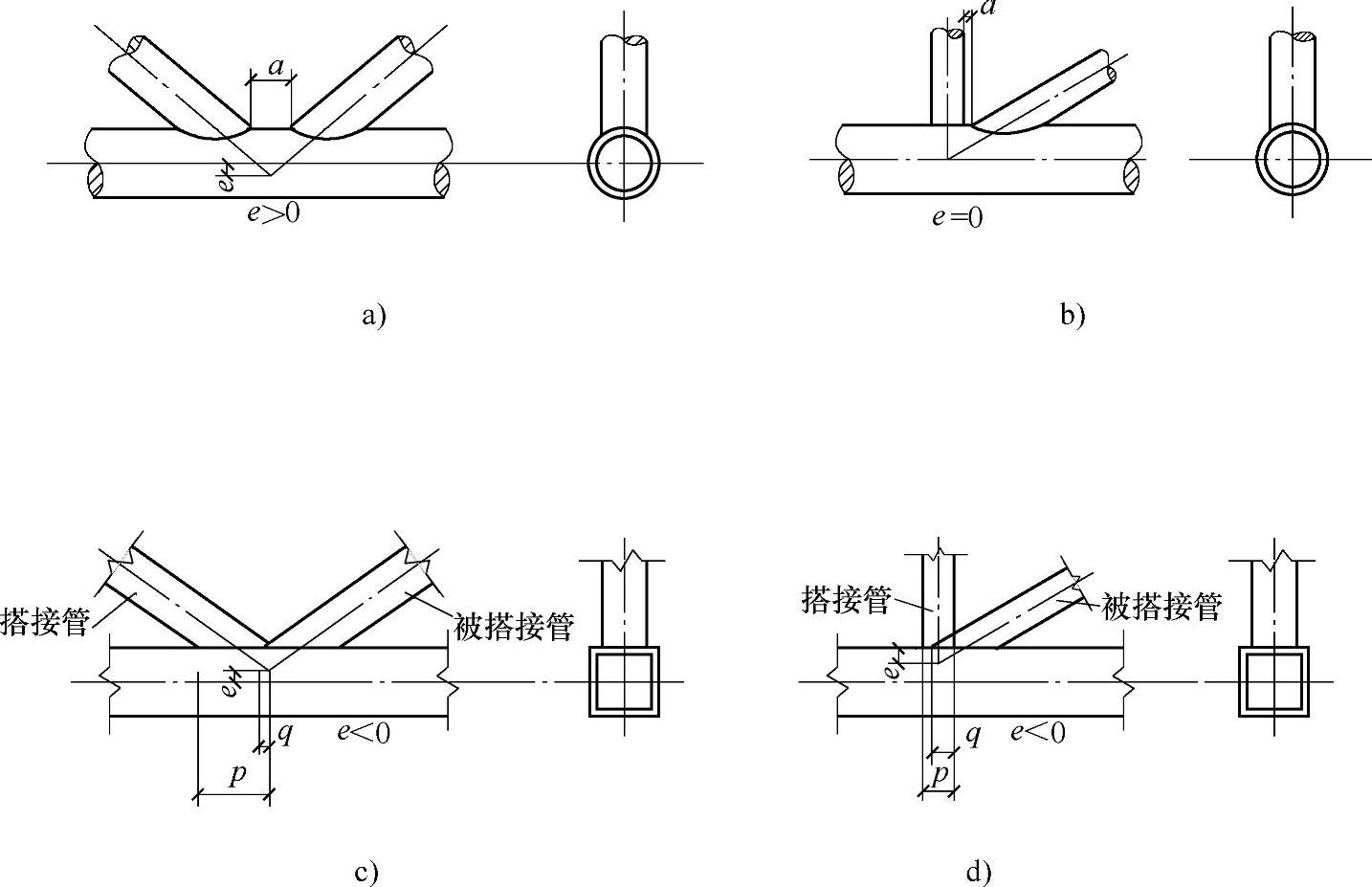

8)若钢管屋架上弦节点荷载较大,则须设垫板加强(图7-71)。加强垫板应确保钢管屋架上弦的局部刚度及屋面材料有足够的支承长度,厚度不宜小于8mm。若方钢管屋架上弦较宽,则垫板可直接焊于弦杆上(图7-71a),当其外伸尺寸较大时,宜设加劲肋(图7-71b);圆钢管屋架上弦的加强垫板通过加劲肋同圆钢管相连(图7-71c)。

图7-71 屋架上弦的加强

(2)连接节点

1)钢管屋架弦杆与腹杆中间节点的连接构造应按照杆件内力、相对尺寸及弦杆厚度等因素来确定。

若腹杆内力较小,腹杆同弦杆可直接顶接,如图7-72a、d所示。腹杆内力较大时,腹杆与弦杆宜采取以垫板加强的顶接连接方式,如图7-72b、e所示。垫板厚度通常不小于6mm。当腹杆与弦杆边缘间的距离大于30mm时,宜在腹杆上设加劲肋加强,如图7-72c所示。为了加强节点刚度也可以在弦杆两边布置加强板,如图7-72f所示。

腹杆在弦杆处交错连接时,应将较大腹杆与弦杆(或垫板)直接连接,较小腹杆可切角与较大腹杆和弦杆顶接。当斜腹杆与竖杆连接时,则可加设竖向垫板过渡,如图7-72d、e所示。

图7-72 方钢管屋架中间节点

2)圆钢管屋架的腹杆与弦杆的连接通常采用直接顶接的方式,杆件端部经仿形机加工或精密切割成弧形剖口,以使腹杆与弦杆在相关面上紧密贴合,接触面的空隙不宜大于2mm,以保证焊接质量。

圆钢管屋架弦杆与腹杆直接顶接的节点构造如图7-73a、b所示。通常应使较大腹杆与弦杆直接顶接,较小腹杆除与弦杆连接外,尚可能同其他腹杆相连,其端部应加工成相关面以保证弦杆与较大腹杆紧密贴合。图7-73a中上弦杆上表面的平板是为放置檩条或屋面板而设置,平板通过加劲肋同圆钢管相连。

圆钢管屋架可采取插接方式,即采用节点板连接(图7-73c),连接需要剖开钢管,以使节点板插入。图7-73d所示为把钢管敲扁直接连接的形式,该节点刚度较小,仅适用于中小跨度的屋架。

图7-73 圆管屋架中间节点

3)钢管屋架的屋脊节点可采用顶接或螺栓连接(图7-74)。

图7-74a所示连接适用于跨度较小、整榀制作的屋架,该节点构造简单、施工比较方便。

当屋架跨度较大时,宜在屋脊处分段制作,工地拼装,如图7-74b所示。顶接板有大、小两块,尺寸根据构造确定,大板的长、宽一般比小板大20~30mm,以便于施焊。若屋架设有中央竖杆,则应加长顶接板以连接竖杆。顶接板的厚度不宜小于10mm。

图7-74 屋脊节点

4)常用支座节点有顶接式和插接式两种。

图7-75所示为顶接式支座节点的两种形式。图7-75a中屋架支座底板可以直接搁置于柱顶,其适用于跨度较小、下弦杆不加高的情况,构造简单,受力明确,并且节省材料。图7-75b为加高下弦与柱顶的连接,这种支座节点适应性较强,但其耗钢量较大。图中加劲肋和垫板的厚度均不得小于8mm。

图7-75 顶接式屋架支座节点

图7-76 插接式屋架 支座节点

图7-76所示为开口插接式支座节点,其中杆件的连接强度主要取决于节点板与弦杆间的连接焊缝。

屋架支座底板上锚固螺栓及垫板设置与角钢屋架相同。

5)当材料长度不足或弦杆截面有改变,以及屋架分单元运输时,弦杆经常要拼接,拼接点宜设在内力较小的节间。工地拼接点一般在节点。

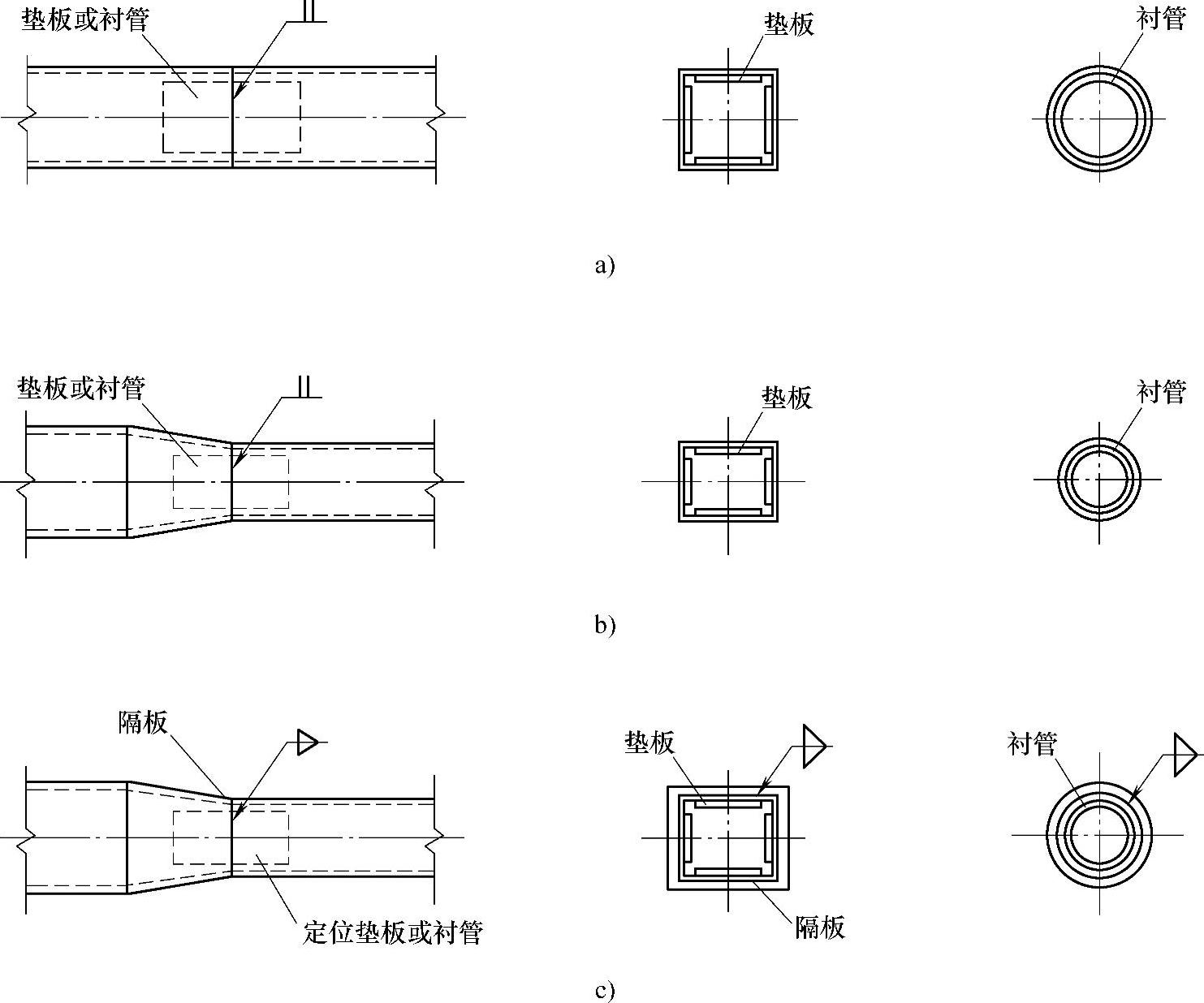

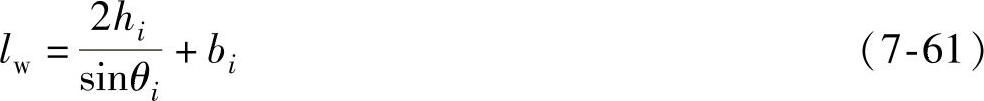

①受拉构件的拼接接头,通常采用内衬垫板或衬管的单面焊接,如图7-77所示。接头与杆件按等强度设计。

图7-77 有内衬的单面焊接接头

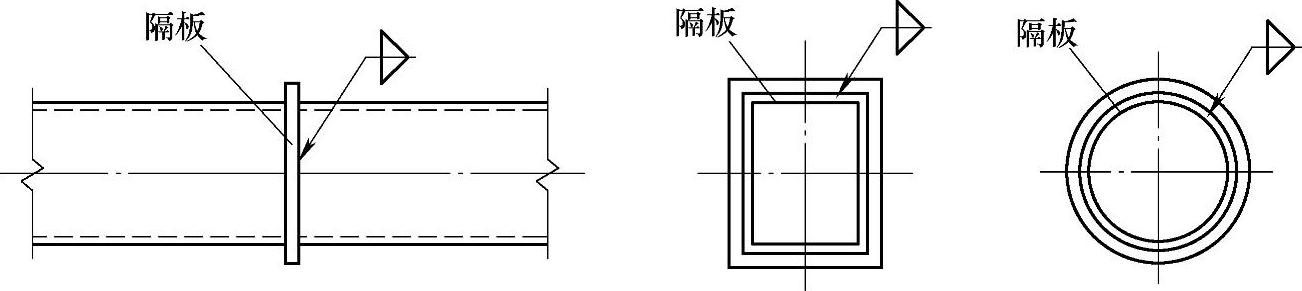

②受压构件的拼接接头,通常采用隔板焊接,如图7-78所示。杆件端部与隔板顶紧,隔板两侧杆件的纵轴线应在同一直线上。

图7-78 直隔板焊接接头

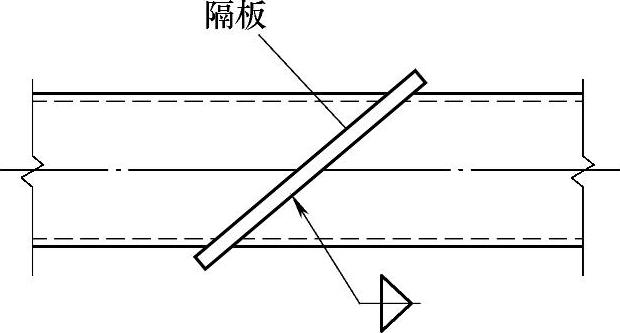

如果屋架受压杆件采用图7-78所示直隔板焊接接头的强度仍不能满足时,可采用斜隔板焊接接头(图7-79),以增加其连接焊缝长度,并且斜隔板与杆件纵轴线的交角不宜小于45°,隔板厚度不得小于6mm。

当承受节间弯矩的受压弦杆截面上出现拉应力时,宜采取图7-77c的接头形式,同时设隔板、垫板或衬管,连接焊缝根据计算确定。

图7-79 斜隔板焊接接头

6)由于制造、运输条件所限,屋架需分段制作、工地拼装时,拼装节点的位置与接头形式均需在屋架施工图中详细说明。

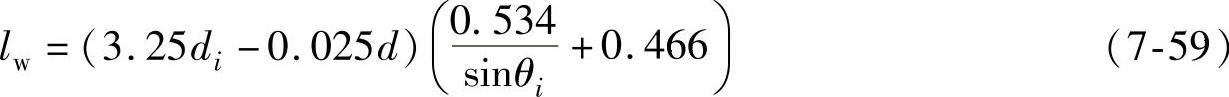

屋架杆件工地拼接节点,如图7-80所示。拼装接头可采用焊接(图7-80a、b)、螺栓(包括高强度螺栓)连接(图7-80c)或栓接、焊接的混合连接(如图7-80d)。

采用螺栓连接(或高强度螺栓)的拼装接头(图7-80c),不需要工地焊接,施工方便,能确保质量。一般拼接螺栓数不得少于4个,栓径不得小于12mm,顶接板的厚度不宜小于12mm。

图7-80 工地拼接节点

(3)节点计算

1)直接焊接钢管结构中支管和主管的轴向内力设计值不应超过杆件承载力设计值。支管的轴向内力设计值也不应超过节点承载力设计值。

2)在节点处,支管沿周边同主管相焊,焊缝承载力应等于或大于节点承载力。

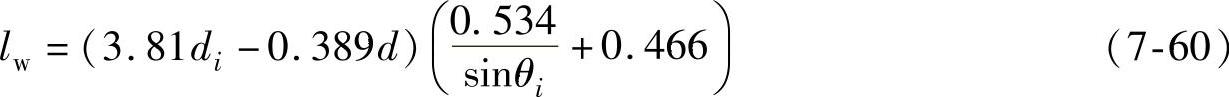

支管与主管之间的连接焊缝可视为全周角焊缝计算,但是取βf=1。角焊缝的计算厚度沿支管周长是变化的,当支管轴心受力时,平均计算厚度可取0.7hf。焊缝的计算长度可按照式(7-59)~式(7-63)计算。

在圆管结构中取支管与主管相交线的长度,

当di/d≤0.65时,

当di/d≤0.65时,

式中 θi——支管轴线与主管轴线的夹角;

d、di——分别为主管和支管外径。

在矩形管结构中,支管与主管交线的计算长度,对于有间隙的K、N形节点当θi≥60°时,

当θi≥50°时,

500<θi<600时,lw按照插值法确定。

对于T、Y和X形节点,有

式中 hi、bi——支管的截面高度和宽度。

圆钢管杆件连接角焊缝的焊脚尺寸通常取hf≤2ti(ti支管壁厚);方钢管连接焊缝的焊脚尺寸,则不宜大于其所连接杆件最小厚度的1.5倍。

当支管为圆管、主管为矩形管时,焊缝计算长度取支管同主管的相交线长度减去di。

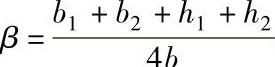

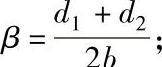

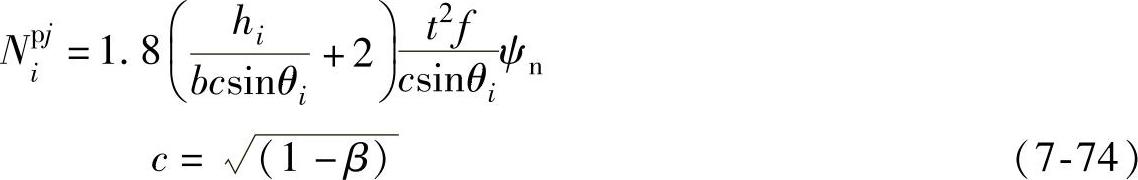

3)主管与支管均为圆管的直接焊接节点承载力按照下列几种情况计算,但节点的几何参数应符合下列条件:0.2≤β≤1.0;di/ti≤60;d/t≤100;θ≥30°,60°≤Φ≤120°。其中,β是支管外径与主管外径之比;di、ti为支管的外径及壁厚;d、t为主管的外径及壁厚;θ为支管轴线与主管轴线之间的夹角;Φ为空间管节点支管的横向夹角,也就是支管轴线在主管横截面所在平面投影的夹角。

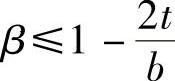

为保证节点处主管的强度,支管的轴心力不得大于以下第①~⑤款规定中的承载力设计值。

①X形节点(图7-81a):

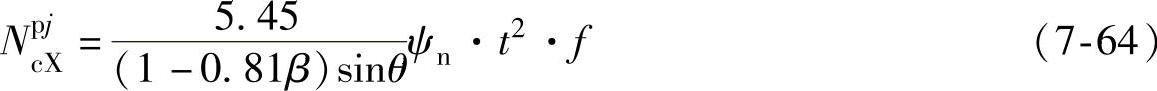

a.受压支管在管节点处的承载力设计值NpcjX计算式为

式中 β=di/d——支管外径与主管外径之比;

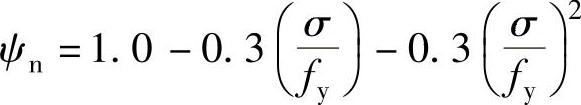

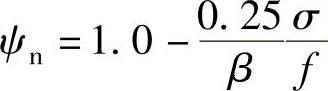

ψn——参数, ,当节点两侧或一侧主管受拉时,

,当节点两侧或一侧主管受拉时,

ψn=1;

t——主管壁厚;

θ——支管轴线与主管轴线的夹角;

σ——节点两侧主管较小轴向压应力(绝对值);

f——主管钢材的抗拉、抗压和抗弯强度设计值;

fy——主管钢材的屈服强度。

b.受拉支管在管节点处的承载力设计值NpjtX应按照下式计算式为

②T形和Y形节点(图7-861b、c):

a.受压支管在管节点处的承载力设计值NpcjT应按照下式计算式为

式中 ψd——参数,当p≤0.7时,ψd=0.069+0.93β;当p>0.7时,ψd=2β-0.68

b.受拉支管在管节点处的承载力设计值NptTj计算式为

当p≤0.6时,

NpjtT=1.4NpjtT (7-67)

当p>0.6时,

NpjtT=(2-β)NpjtT (7-68)

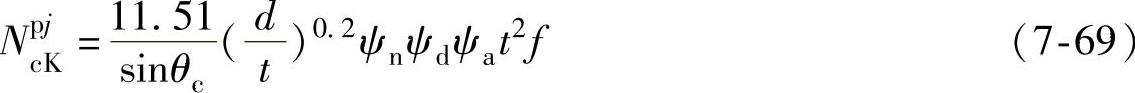

③K形节点(图7-81d):

a.受压支管在管节点处的承载力设计值NpcjK计算式为

式中 θc——受压支管轴线与主管轴线的夹角;

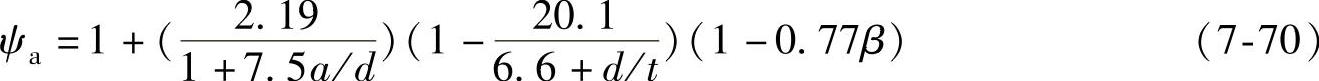

ψa——参数,计算式为

a——支管间的间隙,当a<0时,取a=0。

b.受拉支管在管节点处的承载力设计值NptKj计算式为

式中 θt——受拉支管轴线与主管轴线的夹角。

④TT形节点(图7-81e):

图7-81 圆管直接焊接节点

a)X形节点 b)T形和Y形受拉节点 c)T形和Y形受压节点 d)K形节点 e)TT形节点 f)KK形节点

a.受压支管在管节点处的承载力设计值NpjcTT计算式为

NpjcTT=ψgNpjcT (7-72)

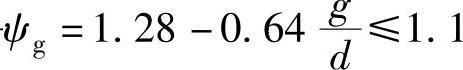

式中 ψg—— ,g为两支管的横向间距。

,g为两支管的横向间距。

b.受拉支管在管节点处的承载力设计值NptTjT计算式为

NpjtTT=NpjtT (7-73)

⑤KK形节点(图7-81f):

受压与受拉支管在节点处的承载力设计值NpcjKK或NptKjK应等于K形节点相应支管承载力设计值NpjcK或NpjtK的0.9倍。

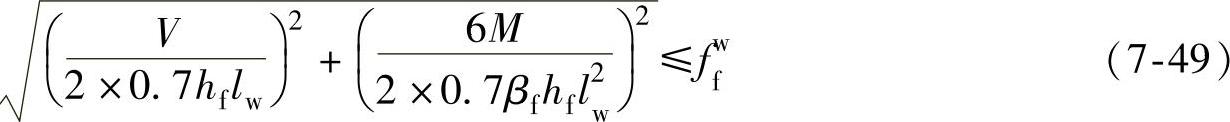

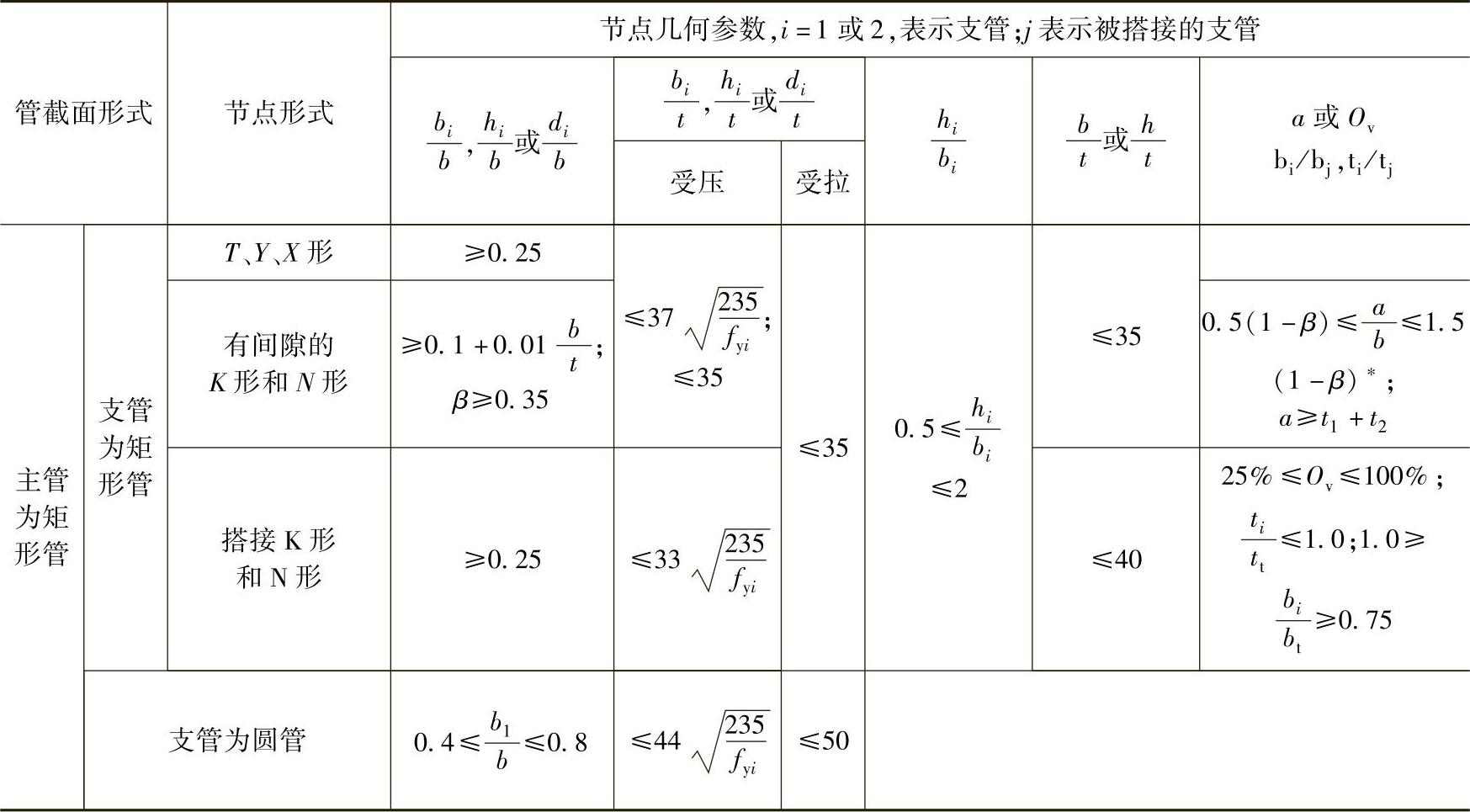

4)矩形管直接焊接节点的承载力,按表7-10规定的几种情况计算。

表7-10 矩形管节点几何参数的适用范围

注:1.表中标注∗处当a/b>1.5(1-β)时,则按T形或Y形节点计算。

2.bi、hi、ri——第i个支管的截面宽度、高度和壁厚;

di、ti——第i个圆支管的外径和壁厚;

b、h、t——矩形主管的截面宽度、高度和壁厚;

a——支管间的间隙,见图7-82;

Ov——搭接率,见本节前述;

β——参数:对T、Y、X形节点, 或

或

或

或

fyi——为第i个支管钢材的屈服强度。

;对K、N形节点,

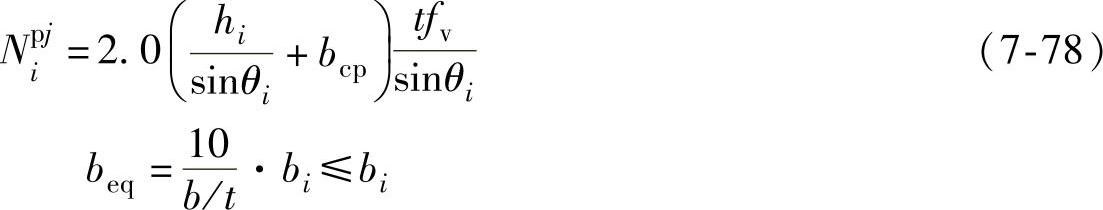

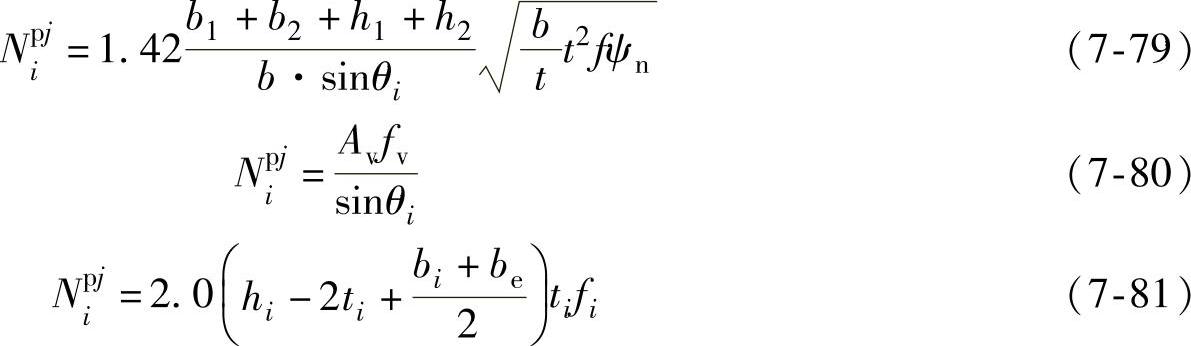

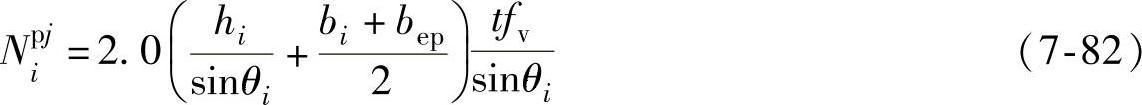

为确保节点处矩形主管的强度,支管的轴力Ni和主管的轴力N不得大于以下第①~④款所规定的节点承载力设计值。

①支管为矩形管的T、Y和X形节点(图7-82a、b):

a.当β≤0.85时,支管在节点处的承载力设计值Npji计算式为

式中 ψn——参数,当主管受压时, ;当主管受拉时,ψn=1.0;

;当主管受拉时,ψn=1.0;

σ——节点两侧主管较大轴向压应力(绝对值),当节点有一侧主管受拉时,则取另一侧主管的轴向压应力(绝对值)。

图7-82 矩形管直接焊接节点

a)T、Y形节点 b)X形节点 c)K、N形节点,有间隙 d)K、N形节点,搭接

b.当β=1.0时,支管在节点处的承载力设计值Npji计算式为

当为X形节点,θ<900且h≥hi/cosθi时,尚需按照式(7-76)进行验算。

式中 fk——主管强度设计值,当支管受拉时,fk=f;当支管受压时,对T、Y形节点,fk=0.8φf;对X形节点,fk=0.65sinθiφf;

φ——按长细比 确定的轴压构件的稳定系数;

确定的轴压构件的稳定系数;

fv——主管钢材的抗剪强度设计值。

c.当0.85<β<1.0时,支管在节点处承载力的设计值应按式(7-74)与式(7-75)或式(7-76)所得的值,根据p进行线性插值。此外还应不超过式(7-77)、式(7-78)的计算值。

Npji=2.0(hi-2tj+be)tifi (7-77)

当 时,

时,

式中 hi、ti、fi——支管的截面高度、壁厚以及抗拉(抗压和抗弯)强度设计值;

②支管为矩形管的有间隙的K形和N形节点(图7-82c):

a.节点处任一支管的承载力设计值应取式(7-79)~(7-82)中的较小值。

当 时,尚应小于

时,尚应小于

式中 A——弦杆的受剪面积,按下式计算:

Av=(2h+αb)t (7-83)

b.节点间隙处的弦杆轴心受力承载力设计值为

Npj=(A-αvAv)f (7-85)

式中 αv——考虑剪力对弦杆轴向承载力的影响系数,按照计算为

V——节点间隙处弦杆所受的剪力,可按任一支管的竖向分力计算。

③支管为矩形管的搭接K形和N形节点(图7-82d):

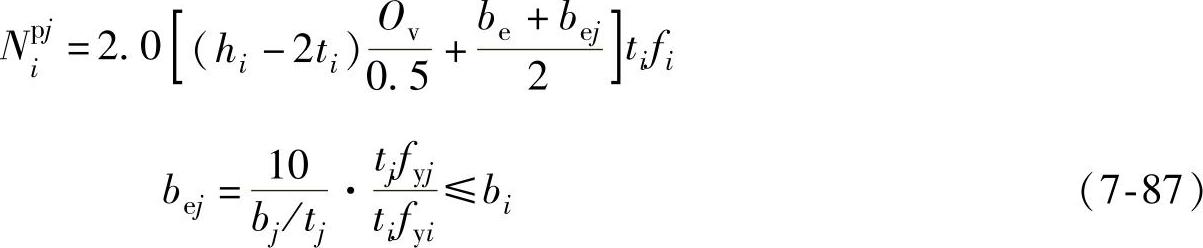

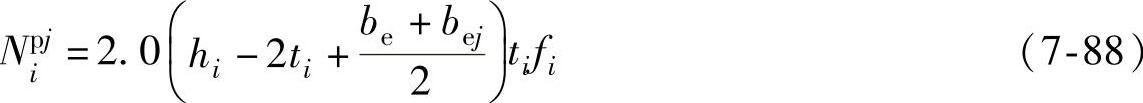

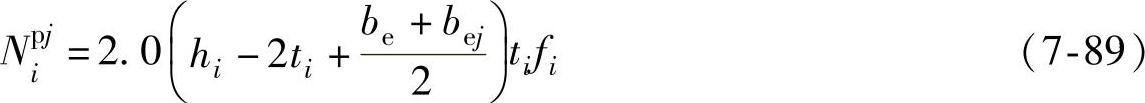

为确保节点的强度,搭接支管的承载力设计值应根据不同的搭接率Ov按照式(7-87)~式(7-89)计算(下标j表示被搭接的支管)。

a.当25%≤Ov<50%时,

b.当50%≤Ov<80%时,

c.当80%≤Ov≤100%时,

被搭接支管的承载力应满足式(7-90)的要求。

④当支管为圆管时,式(7-83)中的α值应取为零,其他上述各公式仍可使用,但需用di取代bi与hi,并将各式右侧乘以系数π/4。

5)若屋架节点处各汇交杆件均采用顶接连接,如图7-83所示,则杆件间的连接焊缝可按照式(7-91)计算。

式中 N——连接杆件的轴心力设计值;

hf——沿截面周边连接焊缝的焊脚尺寸;

lw——沿截面周边连接焊缝的计算长度,按式(7-59)~式(7-63)计算:

fwf——角焊缝的强度设计值。

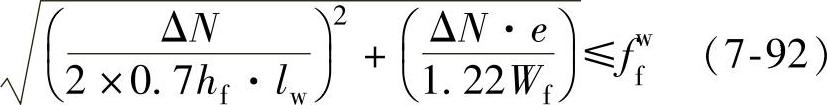

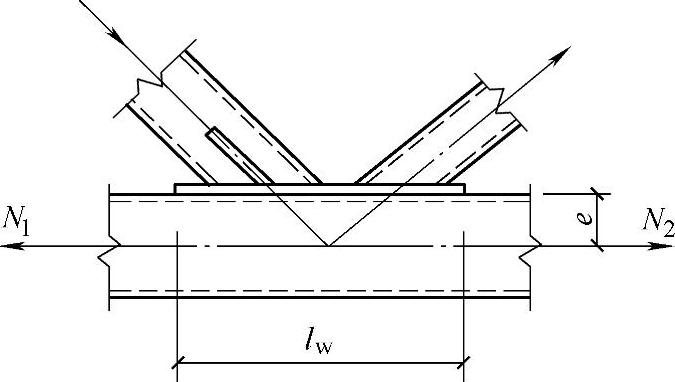

6)当屋架腹杆与弦杆之间采用加垫板的顶板连接时,如图7-84所示,垫板与弦杆的连接焊缝应按照式(7-92)计算。

图7-83 顶接连接焊缝计算简图

式中 ΔN——屋架节点处相邻两节间弦杆的内力之差,ΔN=N1-N2(N2>N1);

lw、hf——连接焊缝的计算长度及焊脚尺寸;

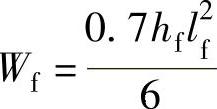

Wf——沿截面周边连接焊缝的截面抵抗矩, ;

;

e——弦杆重心线与连接焊缝间的距离。

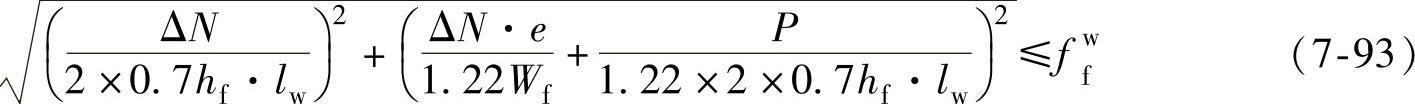

7)当屋架节点处作用有外荷载P时,如图7-85所示,垫板与弦杆之间的连接焊缝可按照式(7-93)计算。

式中符号的含义同前。

图7-84 垫板连接焊缝计算简图

图7-85 有外荷载时垫板连接焊缝计算简图

在计算垫板焊缝的强度时,垫板的端焊缝一般可不计入,但须封闭焊接。

8)钢管屋架铰接支座节点的计算,同于角钢屋架,不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。