1.受剪普通螺栓

(1)一个螺栓的设计和承载能力计算

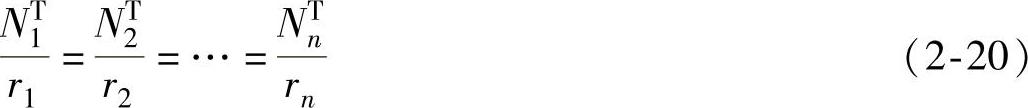

1)抗剪承载力设计值。假设螺栓受剪面上所受的剪应力均匀分布,则单个螺栓的抗剪承载力设计值Nbv为

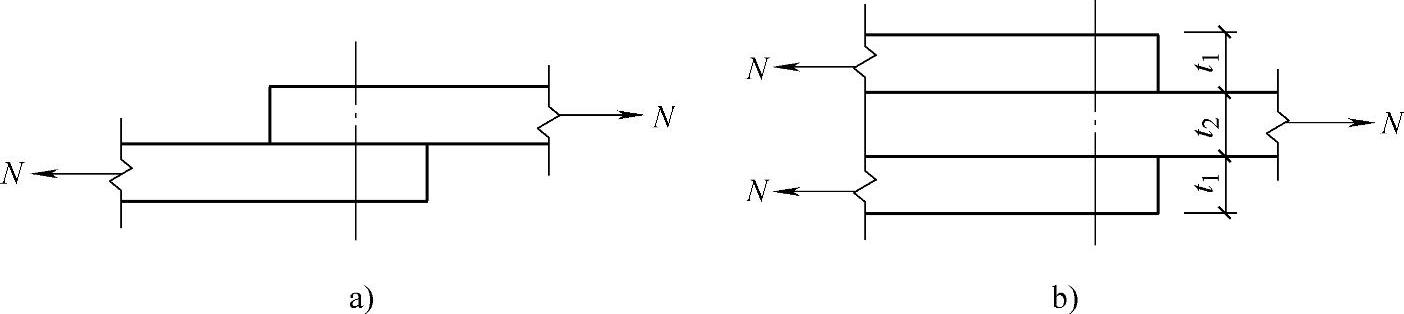

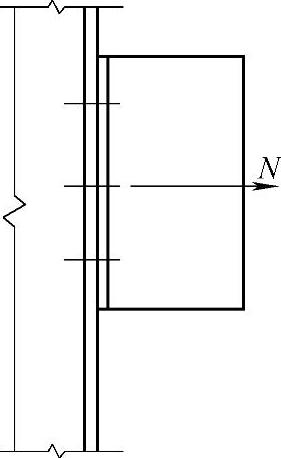

式中 nv——一个螺栓的受剪面数(单剪nv=1,双剪nv=2,如图2-21所示);

d——螺栓杆的直径;

fbv——螺栓的抗剪强度设计值,其取值见表2-5。

图2-21 受剪螺栓连接的受剪面数

a)单剪 b)双剪

2)承压承载力设计值。假设螺栓孔壁的承压应力沿螺栓直径的投影面均匀分布,则单个螺栓的承压承载力设计值(孔壁不被压坏)Nbc为

Nbc=d×∑t×fbc (2-11)

式中 ∑t——在同一受力方向承压构件(被连接板件)的较小总厚度(图2-21中取2t1和t2中的较小值);

fbc——螺栓的(孔壁)承压强度设计值,取值见表2-5。

可以看出,单个受剪螺栓的承载力设计值应取Nbv与Nbc中的较小值Nbmin。

(2)普通螺栓群在轴心力作用下的计算 按照《钢结构设计规范》(GB 50017—2003)规定,每一杆件在节点上和拼接接头的一端,永久螺栓数不宜少于两个,因此螺栓连接中的螺栓一般都是以螺栓群的形式出现。

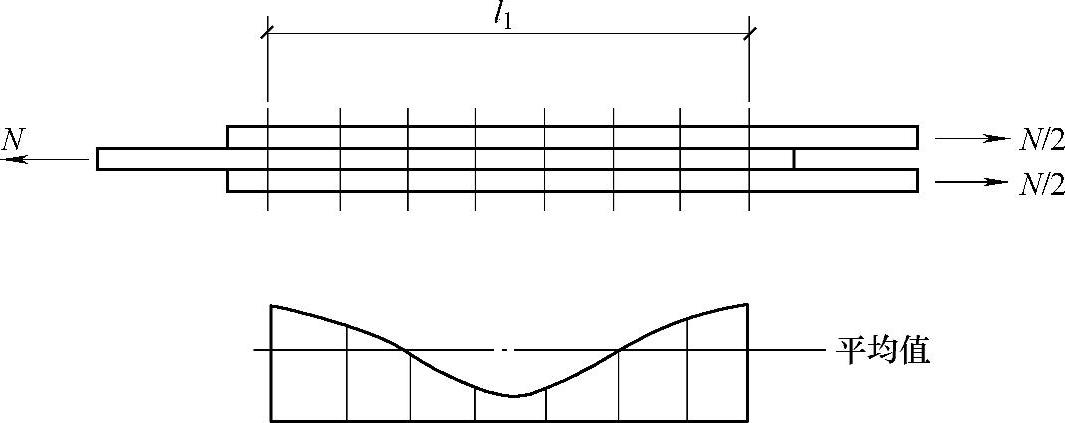

1)确定螺栓数目。经试验表明,螺栓群的抗剪连接承受轴心力时,螺栓群在长度方向上的各螺栓受力不均匀,如图2-22所示,两端受力大,中间小。连接长度l1≤15d0(d0为螺栓孔直径)时,由于连接工作进入弹塑性阶段后,内力发生重分布,各螺栓受力将逐渐趋于相等,所以可按照平均受力计算。因此,连接一侧螺栓需要的数目为

图2-22 长接头螺栓的内力分布

在构件的节点处及拼接接头的一端,当螺栓沿受力方向的连接长度l1(图2-22)过大时,受力最大的端部螺栓往往先破坏,然后中间螺栓依次向内破坏。所以《钢结构设计规范》(GB 50017—2003)规定,当l1>15d0时,螺栓的承载力设计值Nbmin应乘以折减系数η使其降低,即

当15d0<l1<60d0时:

当l1≥60d0时:

η=0.7 (2-14)

另外,还需注意,在以下几种情况的连接中,由于连接的工作情况较差,所以我国设计规范规定螺栓或铆钉的数目应较计算增加。

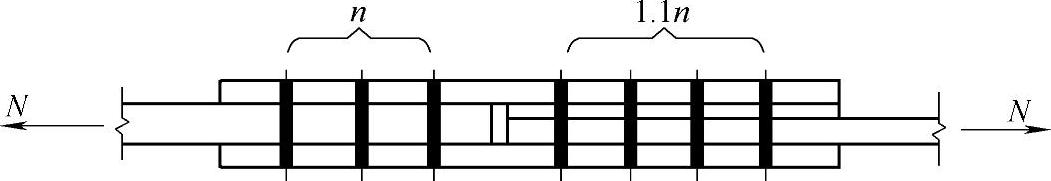

①一个构件借助于填板或其他中间板件与另一构件连接的螺栓(高强度螺栓摩擦型连接除外)或铆钉数目,应较计算增加10%。

图2-23所示为两块厚度不相等钢板的螺栓对接接头,在右端较薄板一侧需设置填板。因为填板一侧的螺栓受力后易弯曲,工作状况比左侧为差,所以右侧螺栓数目应增加10%。

图2-23 用填板的螺栓对接接头

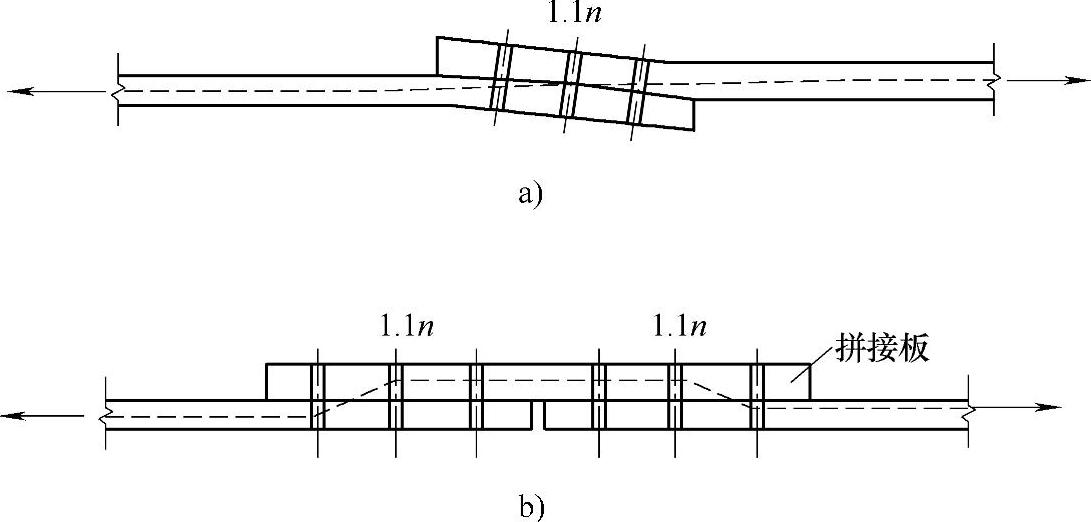

②搭接拼接或用拼接板的单面连接(图2-24),由于接头易发生弯曲,所以螺栓(高强度螺栓摩擦型连接除外)或铆钉数目应相应增加10%。

图2-24 搭接接头和单面拼接板连接

a)搭接接头 b)单面拼接板连接

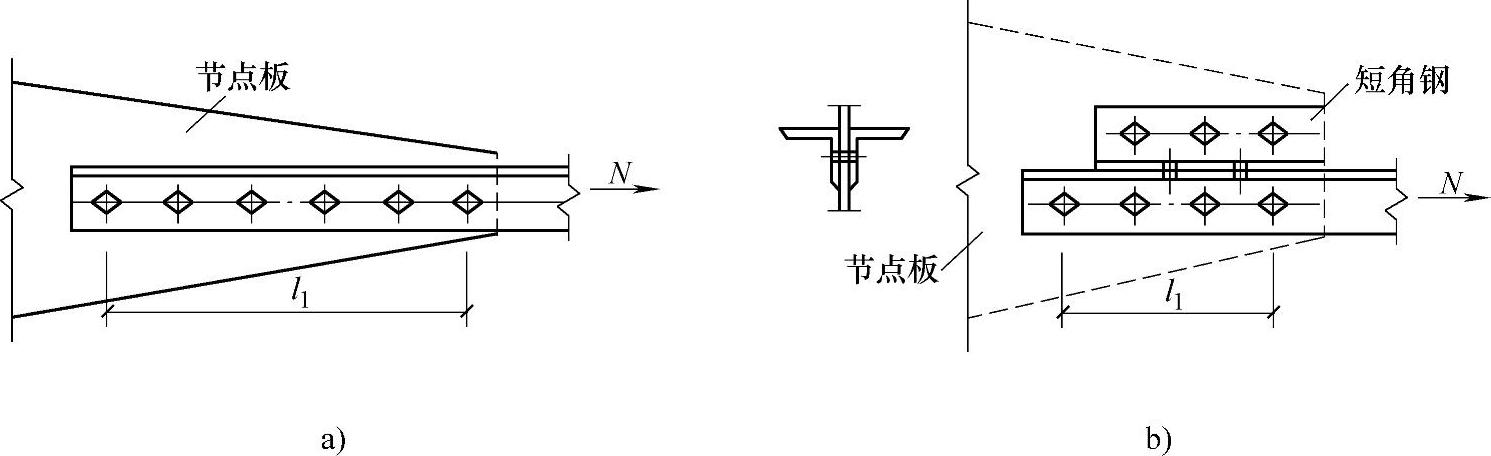

③在构件端部连接中,当通过利用短角钢连接型钢(角钢或槽钢)的外伸肢以缩短连接的长度时(图2-25),在角钢两肢中的一肢上所用的螺栓应比计算数目增加50%。

2)验算净截面强度。为避免构件或连接板由于螺孔削弱而被拉(或压)断,还需要按式(2-15)验算净截面强度:

式中 An——构件或连接板的净截面面积;

f——钢材的抗拉(或抗压)强度设计值,按规定的强度设计值选用。

图2-25 角钢构件与节点板的螺栓连接

a)普通构件的端部连接 b)短角钢连接型钢的外伸肢

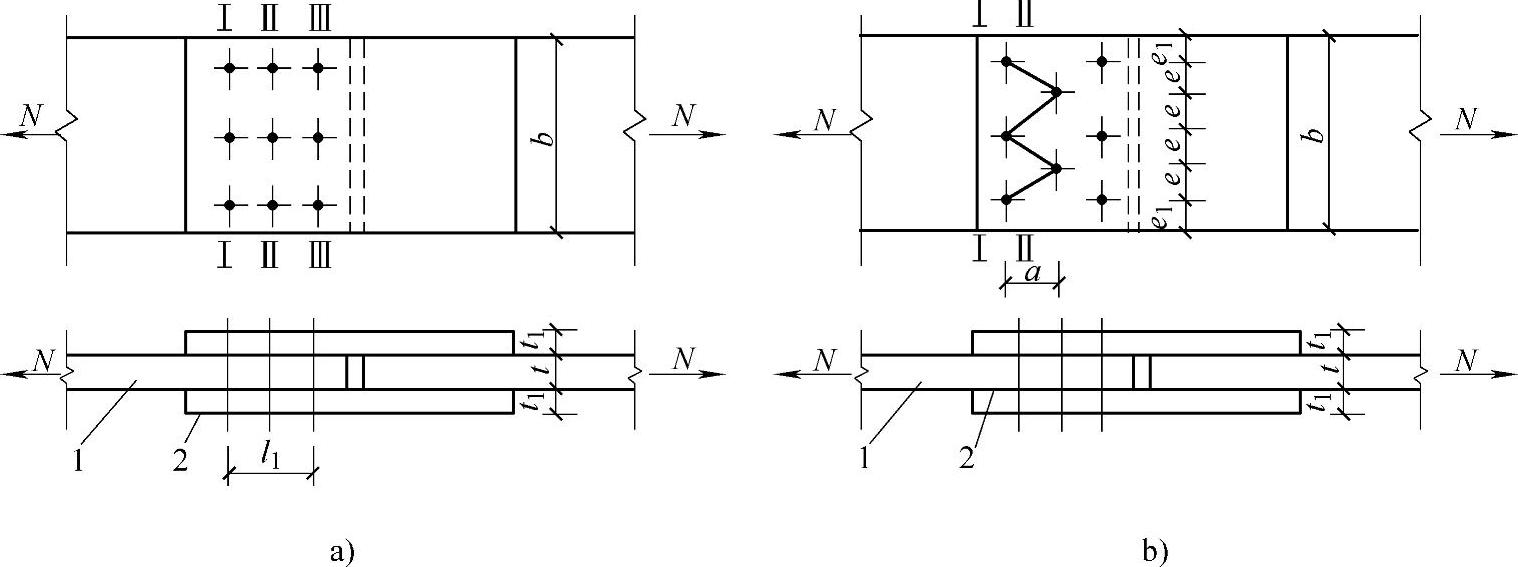

验算净截面的强度时,应选择构件或连接板的最不利截面,也就是内力最大或螺孔较多的截面。螺栓为并列布置时,如图2-26a所示,构件最不利截面为Ⅰ—Ⅰ截面,其内力最大为N。而截面Ⅱ—Ⅱ和Ⅲ—Ⅲ虽然其板件截面面积相同于Ⅰ—Ⅰ截面,但由于前面螺栓已传递部分力,所以内力分别递减为N-(n1/n)N和N-[(n1+n2)/n]N(n、n1、n2分别为连接一侧的螺栓总数和截面Ⅰ—Ⅰ、Ⅱ—Ⅱ上的螺栓数),即都比截面Ⅰ—Ⅰ小。因此,当螺栓孔数未增多时,可以不进行计算。但对连接板(拼接盖板)各截面,由于受力相反,截面Ⅲ—Ⅲ受力最大为N,因此还需按式(2-16)、式(2-17)比较截面Ⅲ—Ⅲ和截面Ⅰ—Ⅰ的净截面面积,以确定最不利截面。

图2-26 螺栓群受轴心力作用

a)螺栓的并列布置 b)螺栓的错列布置

1—板件 2—拼接板

构件截面Ⅰ—Ⅰ:

An=(b-n1d0)t (2-16)

连接板截面Ⅲ—Ⅲ:

An=2(b-n3d0)t1 (2-17)

式中 n1、n3——截面Ⅰ—Ⅰ和Ⅲ—Ⅲ上的螺孔数;

t、t1、b——构件和连接板的厚度及宽度。

当螺栓错列布置时(图2-26b),构件或连接板除可能沿直线截面Ⅰ—Ⅰ破坏外,可能沿折线截面Ⅱ—Ⅱ破坏,由于其长度虽较大,但螺孔较多,因此还需按照式(2-18)计算其净截面面积,以确定最不利截面。

式中 n2——折线截面Ⅱ—Ⅱ上的螺孔数。

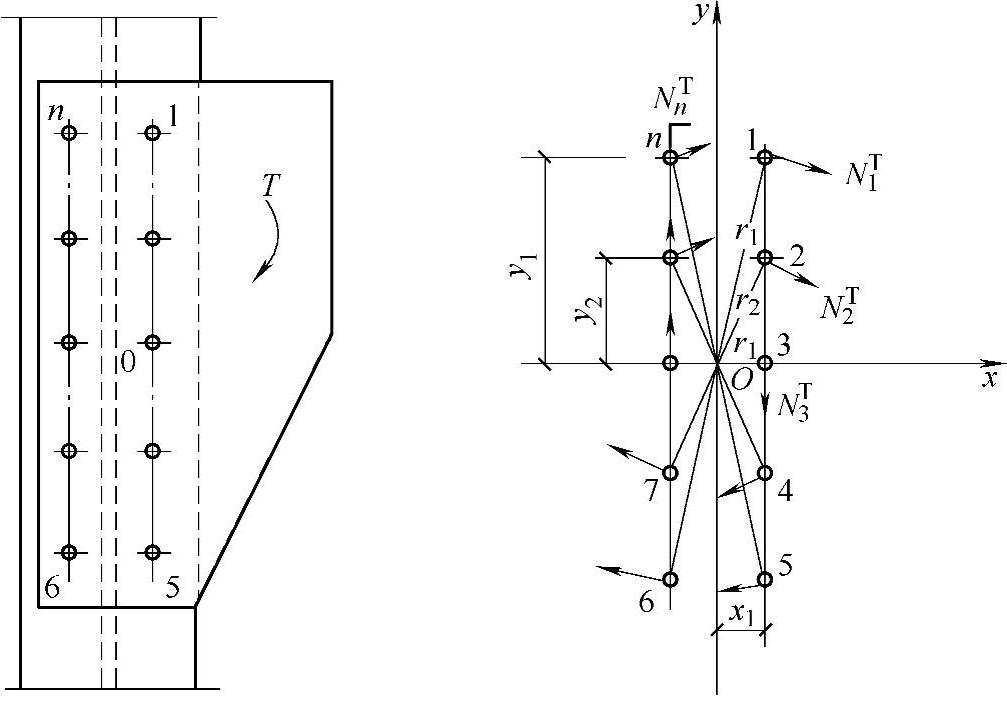

(3)普通螺栓群在扭矩作用下的计算 螺栓群在扭矩作用下,每个螺栓实际受剪计算时假设:被连接构件是绝对刚性的,而螺栓则是弹性的;各螺栓绕螺栓群的形心旋转,其受力大小与到螺栓群形心的距离成正比关系,方向同螺栓到形心的连线垂直,如图2-27所示。

图2-27 扭矩作用下受剪螺栓群的受力情况

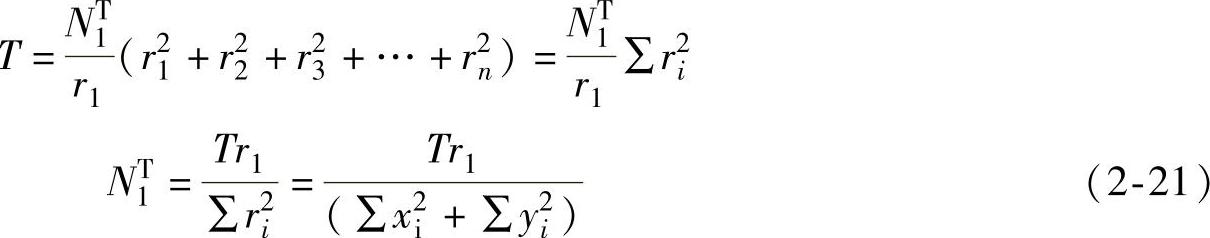

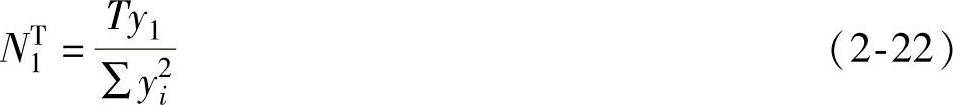

设螺栓1、2、…、n到螺栓群形心O点的距离为r1、r2、…、rn,各螺栓承受的力分别为NT1、N2T、…、NTn。由平衡条件得

T=NT1r1+NT2r2+…+NTnrn (2-19)

螺栓受力大小与其距形心的距离成正比,即

将式(2-20)代入式(2-19),得

当螺栓群布置在一个狭长带时,若y1>3x1,r1趋近于y1,∑x2i可忽略不计,则式(2-21)可写成

受力最大螺栓所承受的剪力应不大于螺栓的抗剪承载力设计值,即

NT1≤Nbmin (2-23)

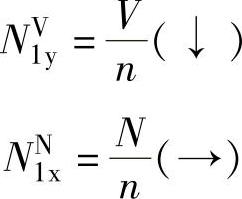

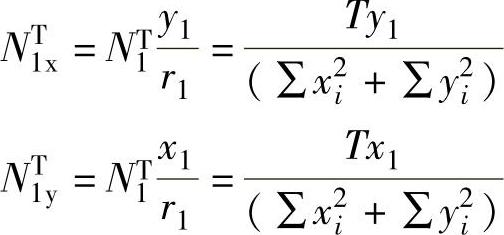

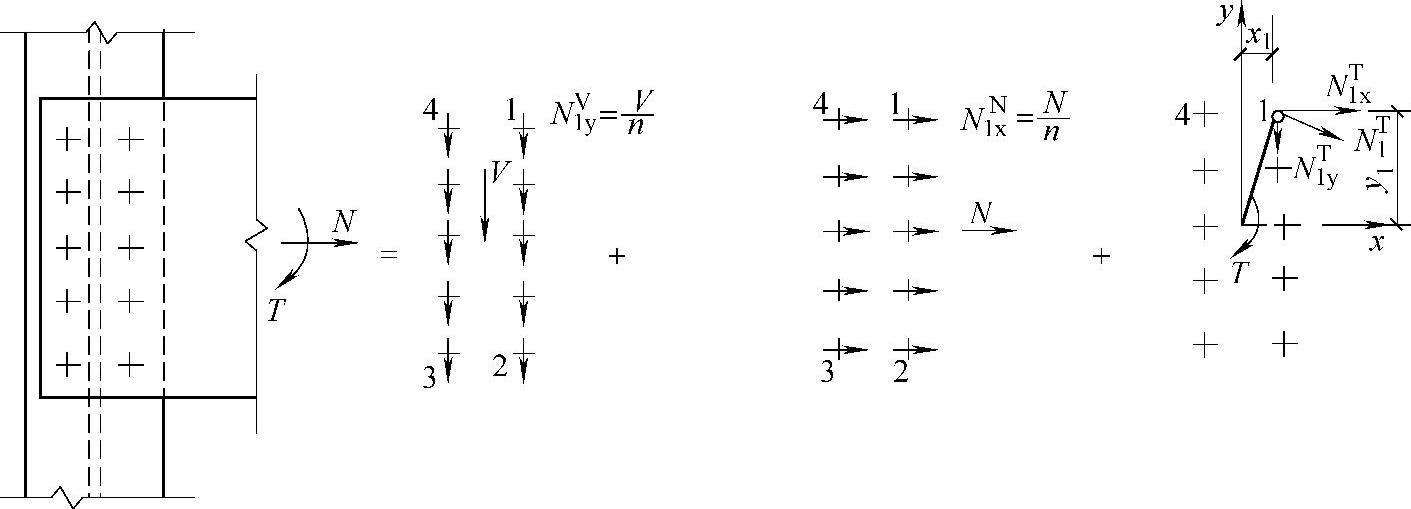

(4)普通螺栓群在扭矩、剪力和轴心力联合作用下的计算 螺栓群在通过其形心的剪力V与轴向力N作用下(图2-28),每个螺栓受力相同,其值为

在扭矩T作用下,螺栓1受力最大,将NT1分解为水平和竖直方向的分力,即

图2-28 扭矩、剪力和轴向力共同作用下受剪螺栓群的受力情况

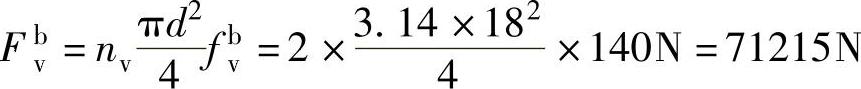

所以在扭矩、剪力及轴向力共同作用下,螺栓群中受力最大的一个螺栓所承受的合力及强度条件为

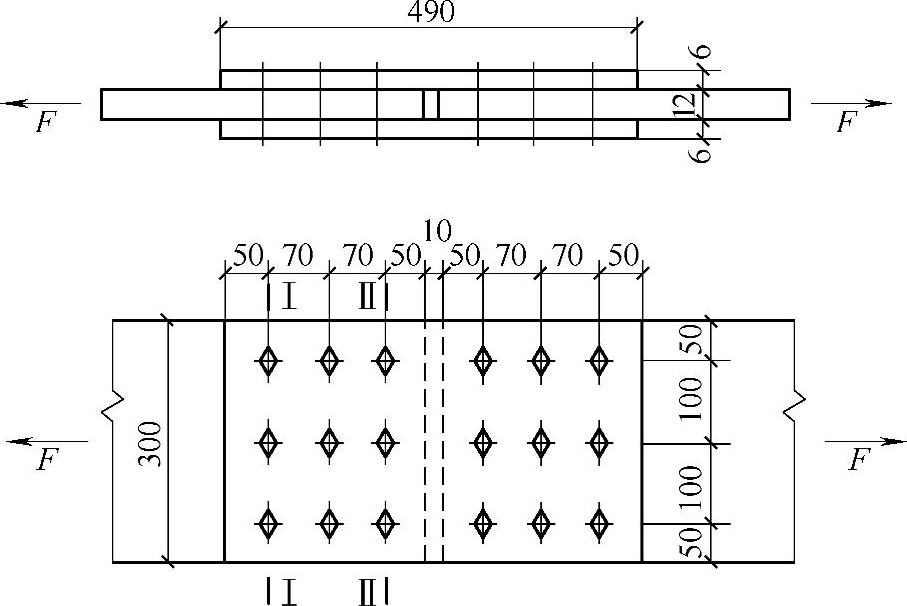

【例2-7】 钢材为Q235的钢板,承受轴心拉力设计值F=560kN,截面为12mm×13mm,采用双盖板和M18、C级普通螺栓连接,螺栓孔径19.5mm。试设计此连接的接头。

【解】 (1)确定连接盖板截面 采用双盖板拼接,盖板截面尺寸选6mm×300mm,与被连接钢板截面面积相等,钢材采用Q235。

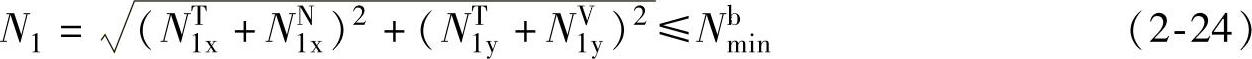

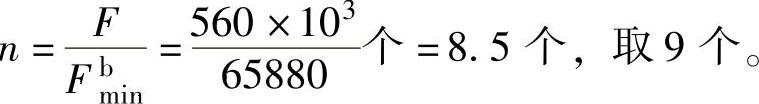

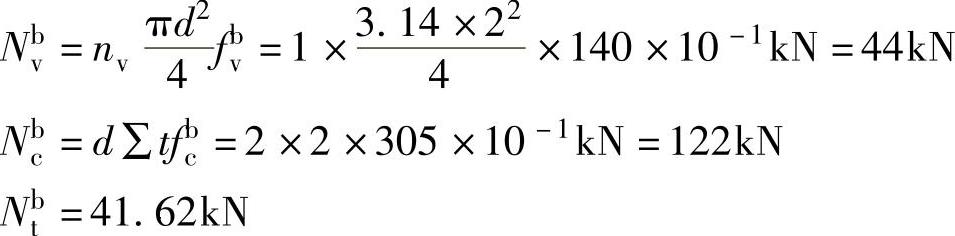

(2)确定连接一侧所需螺栓数目及对螺栓合理布置 查表得fbv=140N/mm2,fbc=350N/mm2。

单个螺栓受剪切承载力设计值为

单个螺栓承压力承载力设计值为

Fbc=d∑tfbc=18×12×305N=65880N

Fbmin=Fbc=65880N

则连接一侧所需螺栓数目为

采用如图2-29所示的并列排列,连接盖板尺寸为2 6×300×490,其布置符合表2-4螺栓的最大、最小容许距离的要求。

6×300×490,其布置符合表2-4螺栓的最大、最小容许距离的要求。

图2-29 螺栓的并列排列(例2-7)(https://www.daowen.com)

(3)验算连接板件的净截面强度 查表得f=215N/mm2。连接钢板在Ⅰ—Ⅰ截面处受力最大为F,连接盖板则在Ⅱ—Ⅱ截面处受力最大也为F,但因两者材质、截面均相同,故只验算连接钢板。其净截面面积An为

An=A-n1d0t=(300×12-3×19.5×12)mm2=2898mm2

经验算连接钢板净截面强度满足受力要求。

2.受拉普通螺栓

(1)单个普通螺栓的抗拉承载力 抗拉螺栓连接在外力作用下,构件的接触面有脱开趋势,此时螺栓受到沿杆轴方向的拉作用,因此抗拉螺栓连接的破坏形式为栓杆被拉断。

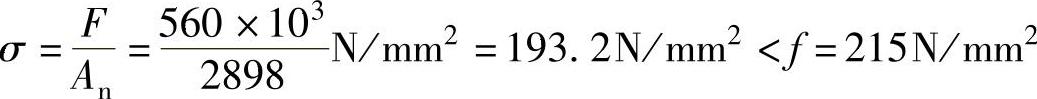

假设拉应力在螺栓螺纹处截面上均匀分布,则单个螺栓的抗拉承载力设计值为

式中 de——螺栓的有效直径;

fbt——螺栓抗拉强度设计值。

1)螺栓的有效截面面积。如图2-30所示,由于螺纹是斜向的,所以在计算单个螺栓的抗拉承载力时采用的直径,不是净直径dn,而是有效直径de(dn<de<d,根据国家标准规定),de的取值为

式中 d——外直径;

t——螺距。

2)螺栓垂直连接件的刚度对螺栓抗拉承载力的影响。螺栓受拉时,一般不可能使拉力正好作用于螺栓轴线上,而是通过与螺杆垂直的板件使之传递。图2-31所示为T形连接,如果连接件的刚度较小,受力后与螺栓垂直的连接件会发生变形,从而会产生杠杆作用,使螺栓有被撬开的趋势,螺杆中的拉力增加并且产生弯曲现象。考虑杠杆作用时,螺杆的轴心力为

Nt=N+Q (2-27)

式中 Q——由于杠杆作用对螺栓产生的撬力。

图2-30 螺栓螺纹处的直径

图2-31 受拉螺栓的撬力

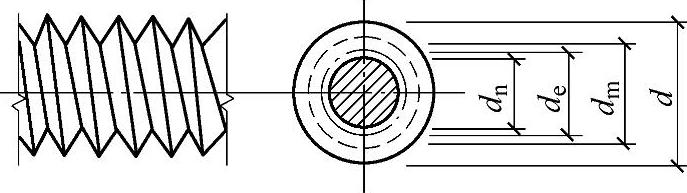

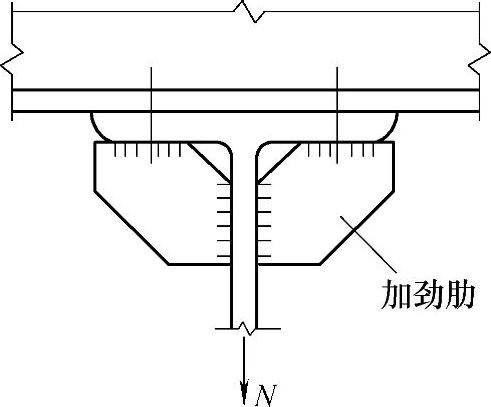

撬力的大小与连接件的刚度有关,连接件的刚度越小,其撬力越大;同时撬力也与螺栓直径和螺栓所在位置等相关。由于确定撬力比较复杂,我国现行钢结构设计相关规范为了简化,规定普通螺栓抗拉强度设计值fbt取为螺栓钢材抗拉强度设计值f的0.8倍(即ft=0.8f),以考虑撬力的影响。此外,在构造上也可采取相应的措施以加强连接件的刚度,比如设置加劲肋(图2-32),这可以减小或者消除撬力的影响。

(2)普通螺栓群轴心受拉 如图2-33所示,螺栓群在通过利用其形心的轴心力作用时,一般假定每个螺栓平均受力,则连接所需螺栓数为

式中 Nbt——个螺栓的抗拉承载力设计值。

图2-32 设置加劲肋的T形螺栓群连接

图2-33 螺栓群承受轴心拉力

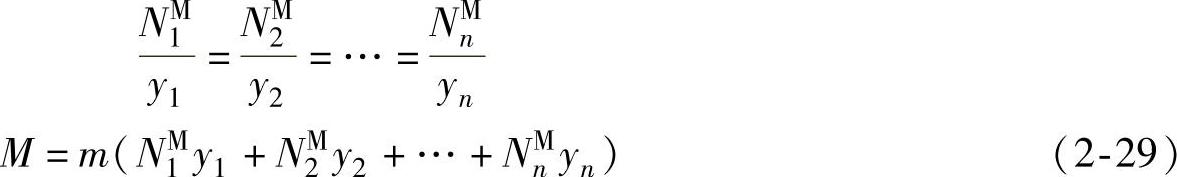

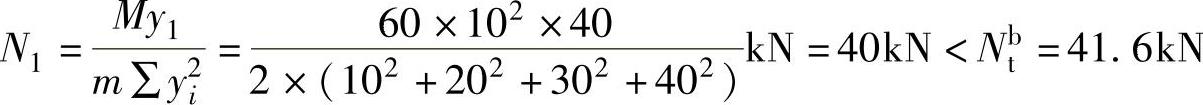

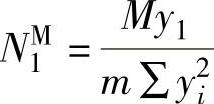

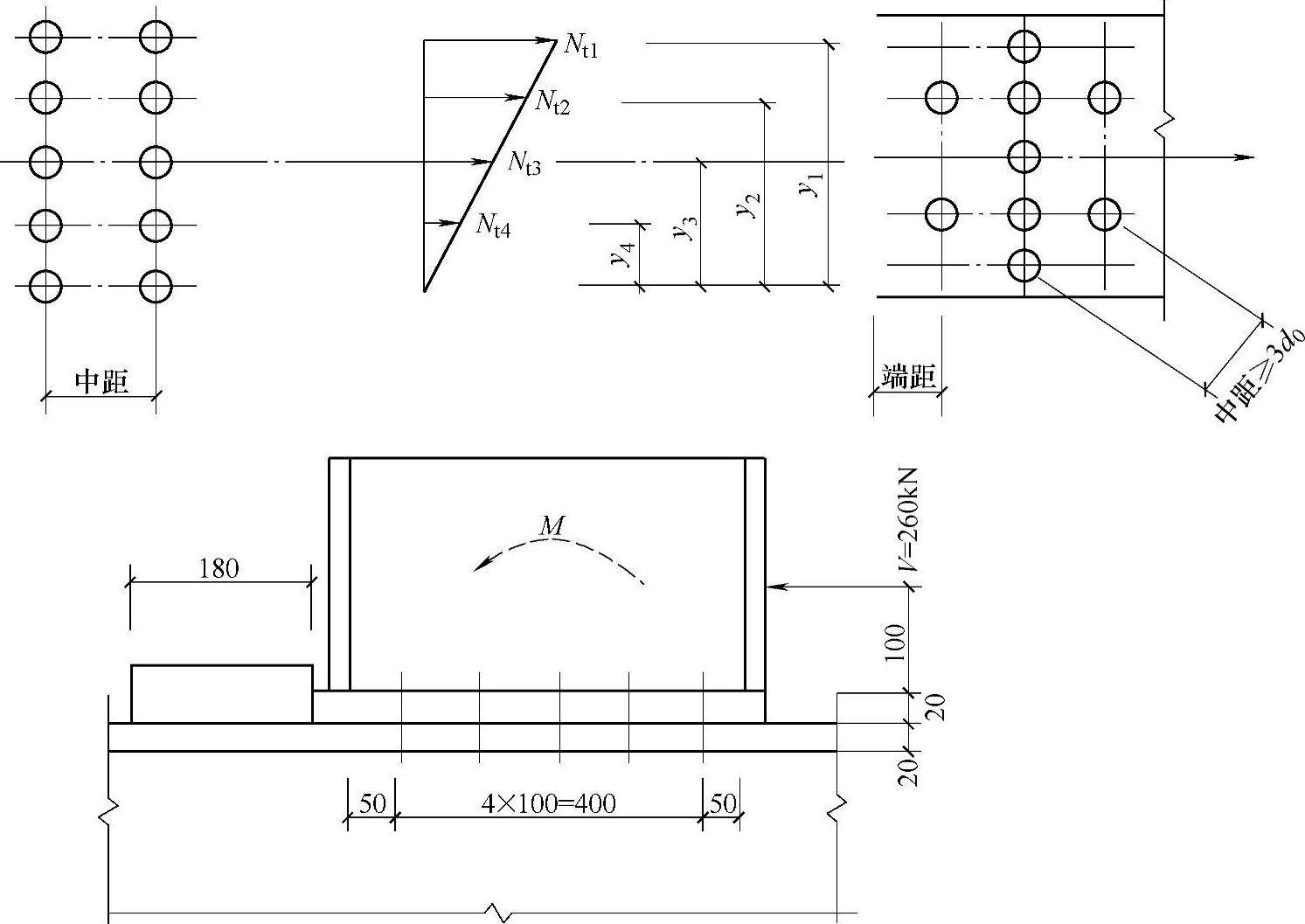

(3)普通螺栓群弯矩受拉 螺栓群受弯矩M的作用,如图2-34所示。由于普通螺栓在旋拧时的预拉力较小,弯矩的作用下,有使被连接板件上部与之分离的趋势,它的旋转中心将由螺栓群的形心逐渐下移,旋转中心上部螺栓受拉。假设旋转中心在顺弯矩方向最外排螺栓的形心轴处,各排螺栓所受拉力的大小与其到旋转中心(图中为最下排螺栓)的距离成正比,因而最上排螺栓所受拉力最大。其值可以根据以下平衡条件求得,即

图2-34 螺栓群受弯矩作用

a)螺栓群受弯矩M的作用 b)连接件受力趋势 c)旋转中心上部螺栓受拉

最上排一个螺栓所受的拉力为

式中 y1——最外排螺栓到旋转中心的距离;

yi——每排螺栓到旋转的距离;

m——螺栓的列数。

要使连接不发生破坏,需要符合的条件为

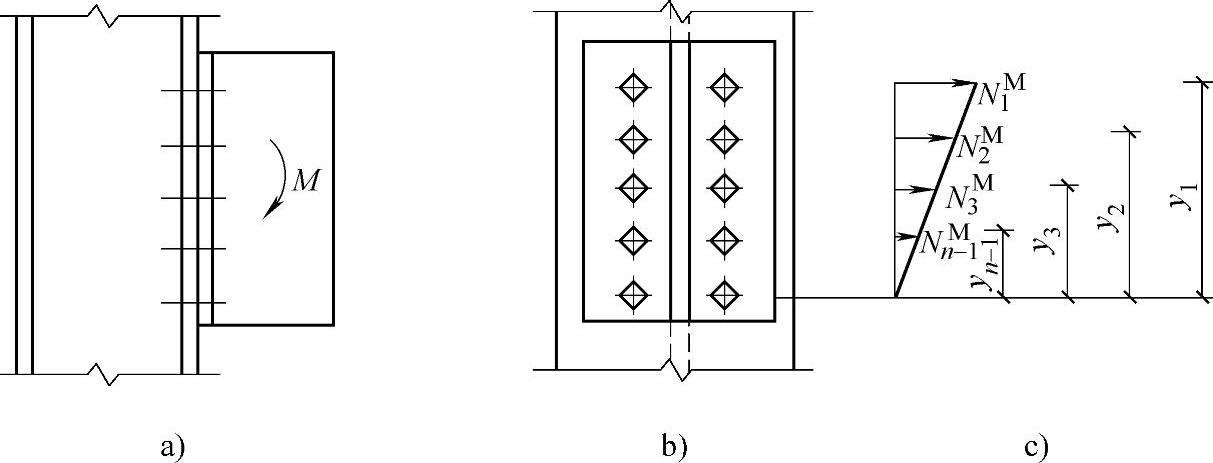

(4)普通螺栓群偏心受拉 图2-35所示为钢结构中较为常见的一种螺栓连接形式(如屋架下弦端部与柱的连接)。螺栓群受偏心拉力F与剪力V作用。若剪力由焊接在柱子上的支托承受,则螺栓群只承受偏心拉力F的作用。在螺栓群承受偏心力作用的计算时,需要区分两种情况。

1)小偏心受拉情况。对于小偏心受拉情况(图2-35a),所有的螺栓都承受拉力作用,端板与柱翼缘有分离趋势。因此在计算时,轴心拉力N由各螺栓均匀承受;而弯矩M则引起以螺栓群形心O处水平轴为中和轴的三角形应力分布,使上部螺栓受拉,下部螺栓受压;叠加之后全部螺栓都为受拉。最大和最小受力螺栓的拉力计算公式以及须满足的设计要求为(y都由O点算起)

Nmax=N/n+Ney1/∑y2i≤Nbt (2-32)

Nmin=N/n-Ney1/∑y2i≤0 (2-33)

式(2-32)表示的是最大受力螺栓的拉力不超过一个螺栓的承载力设计值;式(2-33)则表示全部螺栓均受拉,不存在受压区。根据式(2-33)可得Nmin≥0时的偏心距e≤∑y2i/(nyi)。令ρ=∑y2i/(ny1)为螺栓有效截面组成的核心距,即e≤p时为小偏心受拉。

2)大偏心受拉情况。偏心距e较大,弯矩M也较大时,端板底部将会出现受压区(图2-35b),中和轴位置将下移。为简化计算,可近似的将中和轴假定在(弯矩指向一侧)最外一排螺栓轴线O′处。所以,按照同小偏心情况相似的方法,写出对O′处水平轴的弯矩平衡方程(e′和y自O′点算起,最上排螺栓“1”的拉力最大),即

N1/y′1=N2/y′2=…=Ni/y′i=…Nn/y′n

Ne′=N1y′1+N2y′2+…+Niy′i+…+Nny′n

=(N1/y′1)y′21+…+(Nn/y′n)y′n2

=(Ni/y′i)∑y′i2

则N1=Ne′y′1/∑y′i2≤Nbt(Ni=Ne′y′i/∑y′i2) (2-34)

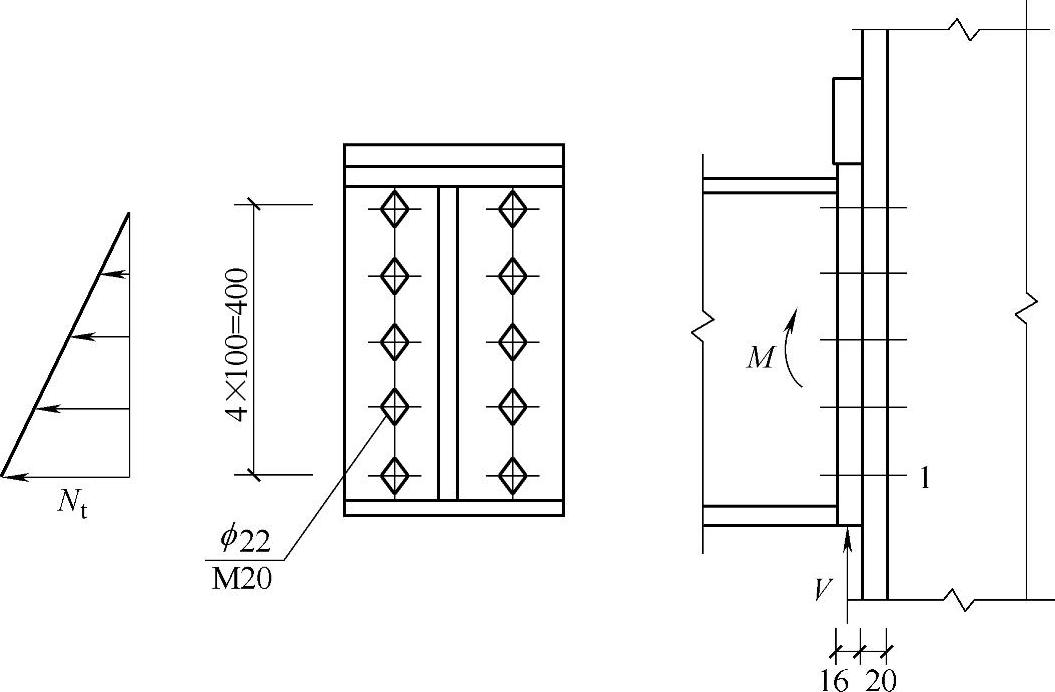

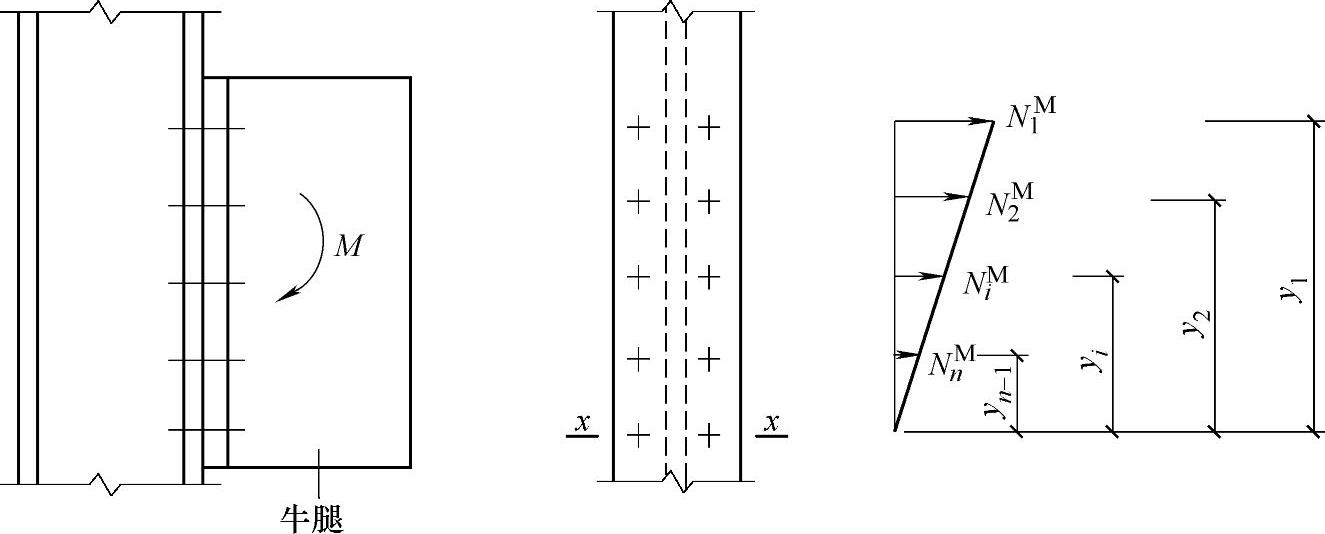

【例2-8】 设有一梁一柱,柱上设有承托板,假设承托承受全部剪力,钢材均为Q235,承受的竖向剪力V=380kN,弯矩M=60kN·m(均为设计值)。试设计梁端部和柱翼缘的C级螺栓连接。

图2-35 螺栓群受偏心力作用时的受拉螺栓

a)小偏心受拉情况 b)大偏心受拉情况

【解】 初选10个M20螺栓,d0=22mm,并按图2-36所示的尺寸排列。中距布置较大,以增加抵抗弯矩的能力。

图2-36 梁端部和柱翼缘的螺栓连接(例2-8)

单个螺栓的抗拉承载力设计值为

Ntb=Aefbt=244.8×170N=41616N=41.6kN

3.同时受拉剪螺栓连接

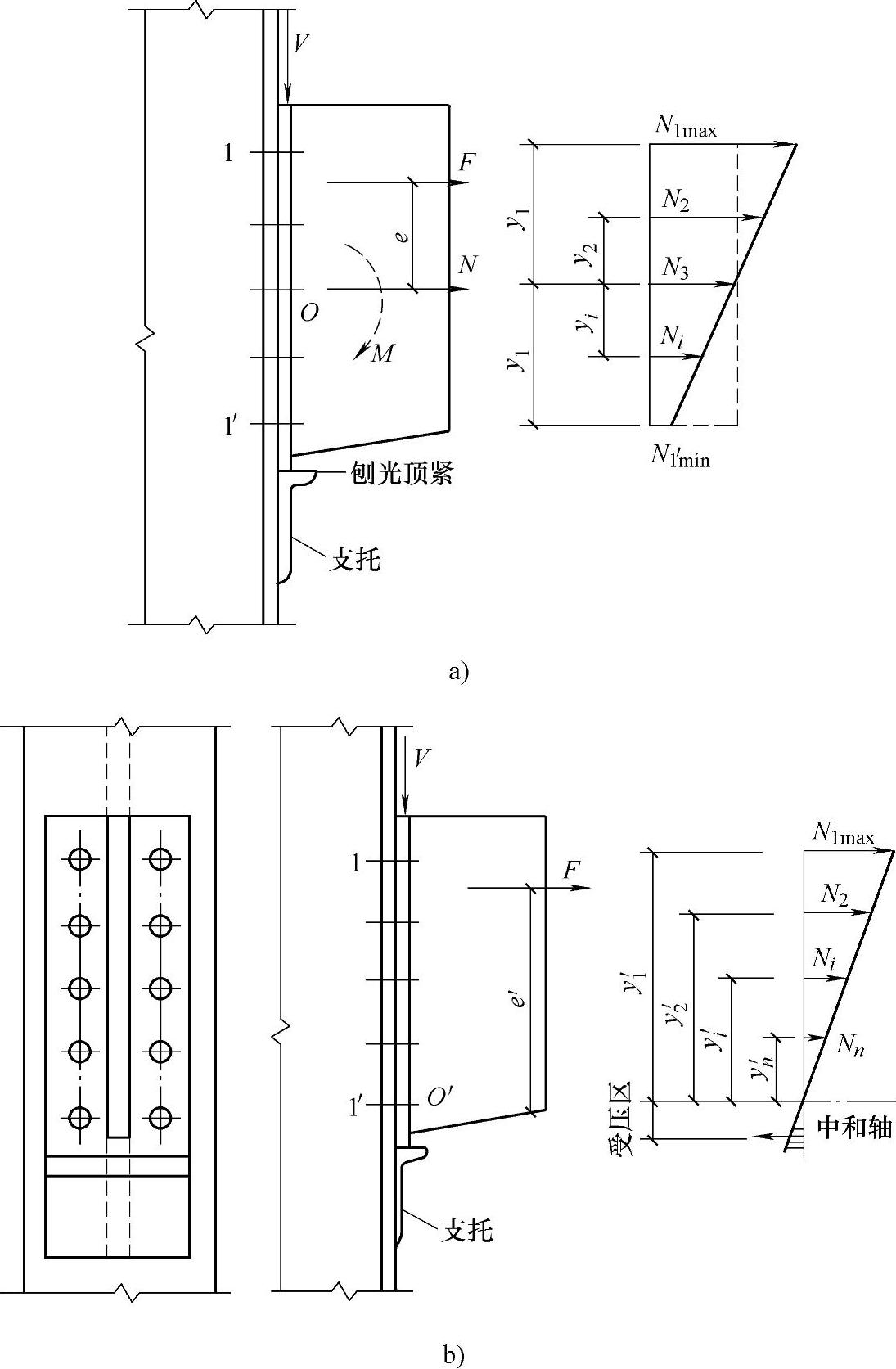

(1)同时承受剪力和拉力的普通螺栓连接计算 图2-37所示的连接,把作用力V移到螺栓群的形心时,螺栓群同时受剪力V与弯矩M=Ve的作用。

图2-37 剪力和拉力共同作用下螺栓群的受力情况

1)支托只作为安装时所用的临时支撑,不传递剪力。在剪力V的作用下,各个螺栓均匀受力,每个螺栓受力为

在弯矩M的作用下,螺栓群中受力最大的螺栓应按式(2-29)计算其所受的拉力,即 。

。

螺栓在拉力与剪力共同作用下安全工作的条件应符合式(2-36)和式(2-37)。

式中 Nbv、Nbc、Nbt——单个螺栓的抗剪、承压和抗拉承载力设计值。

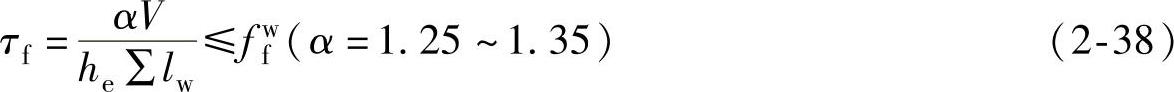

2)支托是永久性的,此时剪力则由支托承受,弯矩由螺栓承受。支托与柱翼缘采用角焊缝连接,按照式(2-38)计算。

【例2-9】 图2-38所示为柱翼缘与短横梁的连接,Q235B钢材,电弧焊,焊条E43型,剪力V=260kN,e=120mm,螺栓为C级,梁端竖板下有支托。根据承托承受全部剪力V与不承受V两种情况设计此连接。

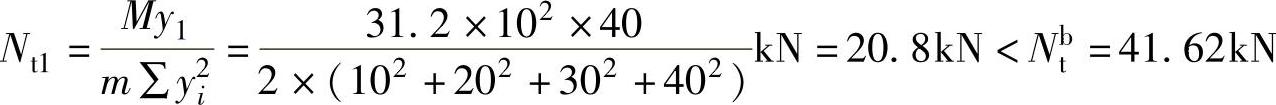

【解】 (1)承托承受全部剪力 V=260kN,螺栓群只承受由偏心力引起的弯矩,M=Ve=260×0.12kN·m=31.2kN·m。根据弹性设计法,可假设螺栓群旋转中心在弯矩指向的最下排螺栓的轴线上。设螺栓为M20(Ae=244.8mm2),则受拉螺栓数nf=8,连接中为双列螺栓,用m表示,一个螺栓的抗拉承载力设计值为

Ntb=Aefbt=244.8×170×10-3kN=41.62kN

螺栓的最大拉力为

图2-38 短横梁与柱翼缘的连接(例2-9)

设支托与柱翼缘连接角焊缝为两面侧焊,并且取焊脚尺寸hf=10mm,焊缝应力为

常数1.35是考虑剪V对支托与柱翼缘连接角焊缝的偏心影响。

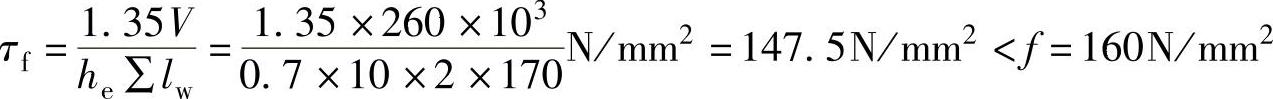

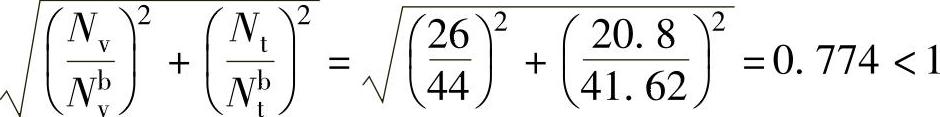

(2)不考虑支托承受剪力V 螺栓群同时承受剪力V=260kN和弯矩M=31.2kN·m作用,则一个螺栓承载力设计值为

一个螺栓的最大拉力Nt=20.8kN

一个螺栓的剪力

剪力和拉力联合作用下 ,满足要求。

,满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。