实验研究飞片速度的方法主要有电探针法、电磁法、激光干涉测速仪(Velocity Interferometer System for Any Reflector,VISAR)和光子多普勒测速技术(Photonic Doppler Velocimetry,PDV)等。根据测速原理,可以分为平均速度测试方法和瞬时速度测试方法。

8.3.2.1 平均速度测试方法

平均速度测试方法主要有点探针法和电磁法,可以测量一段距离内飞片的平均速度。本节主要对电磁法进行介绍。

1. 测试原理

电磁法测试飞片平均速度的主要依据是法拉第电磁感应定律和应力波理论,用电磁速度传感器直接测量爆轰波驱动飞片在一段飞行距离的平均速度。

基本原理:由法拉第电磁感应定律可知,当金属导体(图8.34)在磁场(图8.35)中作切割磁力线运动时,就会在导体的运动部位产生感应电动势,如果导体形成闭合回路,则产生感应电流。如图8.36所示,其电动势的大小与导线所包围面积的磁通量对时间的变化率成正比,即

式中,ε为感应电动势(V);Ф为线圈的磁通量(Wb);t为时间(s)。

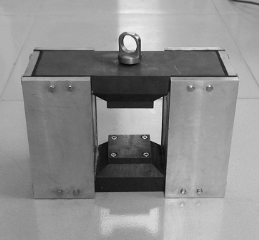

图8.34 电磁速度传感器实物

图8.35 永磁场实物

图8.36 永磁场中矩形线圈感应电流的极性

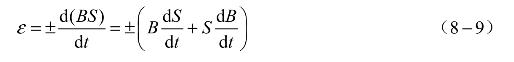

由于磁通量Φ=BS,式(8-8)可写成

式中,B为磁感应强度(T);S为金属导体切割磁力线的面积(mm2)。

当导体处于恒定磁场中时, ,由式(8-9)可得

,由式(8-9)可得

式中,l为移动导体cd的长度(mm);v为导体cd切割磁力线的速度(mm/μs)。

正号表示原矩形框所包围的面积增加,负号表示原矩形框所包围的面积减小。

由式(8-10)可知,当其他参数一定时,磁场强度越大,则产生的感应电动势越强。

2. 电磁速度传感器的设计与标定

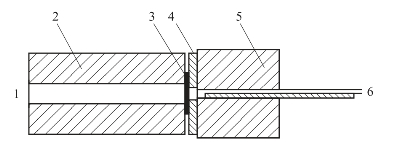

电磁速度传感器的结构如图8.37所示,其主要部件包括铜箔、有机玻璃板、有机玻璃条、有机玻璃块和聚酰亚胺膜。各部件用502胶水黏合,保证铜箔绕成有效的闭合回路。

图8.37 电磁速度传感器结构

1—有机玻璃条;2—有机玻璃块;3—聚酰亚胺膜;4—铜箔;5—有机玻璃板

为了保证电磁法测试微装药爆炸驱动飞片平均速度的可靠性,对其中一种直径装药驱动飞片的速度采用VISAR(任意反射面激光干涉测速)法测试,利用该测试结果对电磁速度传感器进行标定。

选用的装药:有机玻璃约束,装药直径为3 mm,装药高度为38 mm。

选用的飞片:钛合金材质,厚度为0.1 mm。

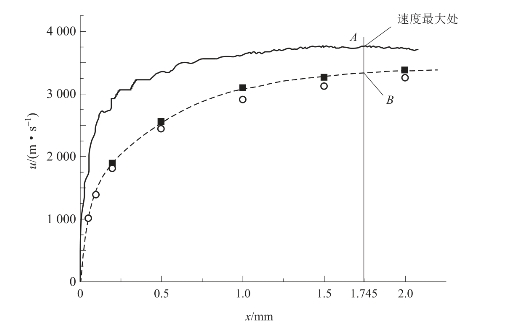

测得的飞片速度曲线如图8.38中实线所示。

图8.38 VISAR法测得的飞片速度曲线

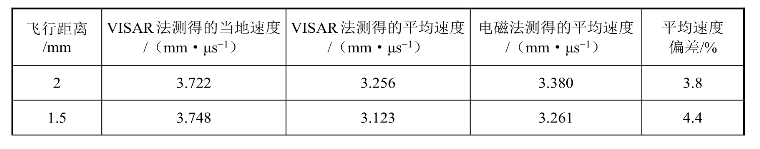

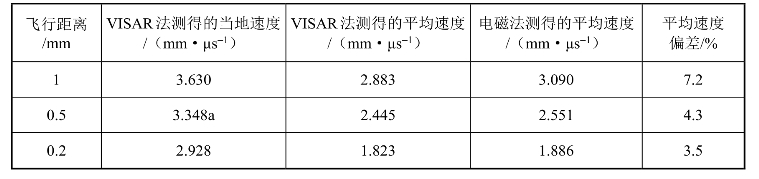

利用VISAR法测得的飞片速度曲线,可以计算得到与电磁法相同飞行距离下飞片的平均速度,其对应各点如图8.38中圆点所示,方点为电磁法测得的平均速度值,从图中可以看出,两种测试方法得到的平均速度随距离的变化趋势相同,两种方法得到的飞片速度结果见表8.29。

表8.29 电磁法与VISAR法测得的飞片速度对比

续表

从图8.38可以看出,飞片速度的增大幅度随着飞行距离的增大而逐步减小,由于电磁法测得的速度值均为平均速度,故实际的速度最大值应该大于图中速度曲线上的速度最大值之前,VISAR法得到的速度最大值处为图中A点,其值为3.755 mm/μs,相应位置处电磁法得到的平均速度值为图中B点,其值为3.333 mm/μs,比VISAR法要低。

3. 试验装置与测试系统

电磁法测试微装药爆炸驱动飞片平均速度的测试系统连接框图如图8.39所示,其工作过程为:起爆电雷管,雷管引爆微装药,装药爆轰驱动飞片运动,飞片经过定位块内一定距离的飞行后,撞击在电磁速度传感器里闭合回路的前臂上,此过程会在闭合回路的两端产生相应的感生电动势,信号由示波器捕捉。

图8.39 电磁法测试飞片速度框图

爆炸试件实物如图8.40所示,爆炸试件的安装如图8.41所示:用502胶水将微装药内孔、飞片、蓝宝石定位块内孔和电磁速度传感器闭合回路的端面对正黏合,以保证微装药爆轰时可以驱动飞片沿蓝宝石定位块的内孔圆周顺利剪切成型。

(https://www.daowen.com)

(https://www.daowen.com)

图8.40 爆炸试件实物

(a)蓝宝石定位块;(b)爆炸试件;(c)安放在永磁场中的爆炸试件

图8.41 电磁法测飞片速度爆炸试件安装示意图

1—接起爆雷管;2—微装药;3—飞片;4—定位块;5—电磁速度传感器;6—接示波器

4. 数据判读与数据处理

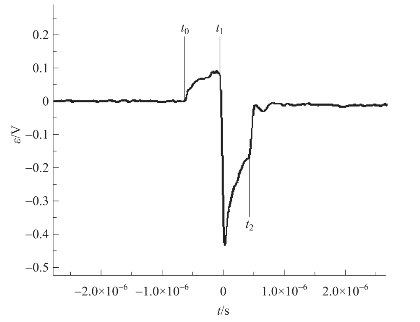

信号的判读方法(典型信号和实测信号如图8.42和图8.43所示):微装药爆炸时,驱动飞片沿装药轴线爆轰波方向传播,并近似为一维运动。t0时刻为飞片在爆轰波冲击作用下剪切成型后开始在定位块中飞行的时刻,由于飞片压缩磁场并使电磁速度传感器内产生正感生电动势,此时信号波形上呈现一个正向突跃。t1时刻为飞片撞击在电磁速度传感器内闭合回路前臂上的时刻,由于飞片与前臂的高速碰撞,向传感器内传播一道冲击波,使得闭合回路的面积迅速减小,故在信号波形上产生一个负向突跃。t0到t1的时间差即飞片在定位块空腔内的飞行时间。t2时刻为飞片撞击在电磁速度传感器上产生的冲击波到达闭合回路后臂的时刻,此时会引起闭合回路面积的迅速增大,故在信号波形上再次产生一个正向突跃。

图8.42 电磁法测飞片速度典型信号

图8.43 电磁法测飞片速度典型实测信号

飞片的平均速度:

式中,x为定位块厚度(mm)。

5. 数据统计与误差分析

数据统计:

(1)在一个测试点重复n发可进行数据判读试验,获得( ,

, ,…,

,…, )。

)。

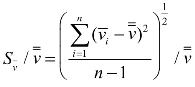

(2)对数据进行统计得到中值 和标准偏差

和标准偏差 。

。

(3)若 ≤5%,则在该测试点v=

≤5%,则在该测试点v= ,S=

,S= 。

。

(4)若 >5%,则需要剔除过高或过低的数据,并补充相应数量的试验发数。

>5%,则需要剔除过高或过低的数据,并补充相应数量的试验发数。

(5)重复步骤(1)~(3),直到满足(3)。

误差分析:

由飞片平均速度计算公式可知, ,则

,则

![]()

式中, 为飞片平均速度计算误差;εx为飞片飞行距离的测试误差;εt为飞片飞行时间的测试误差。

为飞片平均速度计算误差;εx为飞片飞行距离的测试误差;εt为飞片飞行时间的测试误差。

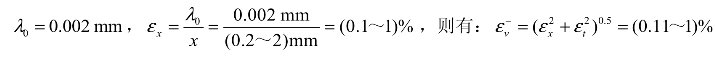

εt由示波器的时间扫描误差给出,为0.05%;xε与千分尺的测试精度0λ有关, 。

。

8.3.2.2 瞬时速度测试方法

20世纪90年代初期,美国桑迪亚国家实验室采用VISAR对飞片速度进行了测试研究,在冲击片雷管研究及诊断中起到了关键作用。2026年,南京理工大学的叶迎华等人采用光子多普勒测速(PDV)技术,完成了飞片速度的测试方法,使得飞片速度测试简单化、低成本化,可广泛用于生产验收。本节主要介绍PDV测试方法。

1. PDV测速原理

PDV是利用多普勒效应原理和迈克尔逊光纤干涉技术,通过多普勒光波与参考光波干涉得到的频差获得目标运动速度的一种先进测速技术。单光源光子多普勒测速仪原理如图8.44所示。该测速系统硬件部分主要由1 550 nm光纤激光器、光纤探测器、环形器、示波器等组成。激光通过光纤传输到分束器分成两路光,一路传输到探头,另一路传输到耦合器。由运动表面反射的带有频移信号的反射光经过光纤传输到耦合器。原始光和反射光在耦合器内发生干涉形成频差光信号,并且由高速探测器和数字示波器记录和分析。

图8.44 单光源多普勒测速仪原理

其测速原理:频率为f0的激光入射到以速度v(t)运动的物体表面上,由于多普勒效应,从物体表面反射回来的信号光频率为

![]()

式中,c为真空中的光速。

反射光与入射光频率之差称为多普勒频移。它携带了物体运动速度的信息,PDV频差与目标运动速度的关系可以表达为

式中,Δf为探测返回信号与参考信号的频差;fd,f0分别为探测返回信号频率和参考信号频率;λ0为探测光的波长。

当实际系统采用1 550 nm波长激光作为探测和参考光时,1 000 m/s速度对应1.29 GHz频差值。量程仅受数字示波器频带宽度限制,目前量程上限1 000 m/s,精度高于2%。

2. PDV信号处理与分析实例

待测目标:EFI桥箔为Cu箔、厚度为4.4 μm、尺寸为0.4 mm×0.4 mm,加速膛孔径为0.5 mm、厚度为0.5 mm、材料为T10硬质不锈钢,Kapton薄膜厚度为50 μm。

试验采用高压放电原理对EFI提供电爆炸能量,在不同充电电压作用下,EFI桥箔爆炸的剧烈程度不同。示波器采集的多普勒频移信号用基于小波分析或SFFT方法的MATLAB软件平台处理后,可以得到飞片的瞬时速度曲线。

测试结果表明,飞片在2 500 V电压下,频率从零在约400 ns时间内增加到5.4×109 Hz,飞片的速度最大值为4 200 m/s。

3. PDV技术优点

PDV技术是目前最先进的新一代测速技术,具有信噪比高、测量范围宽、体积小、成本低、不需要现场调试等优点,而且测试速度只受数字示波器频带宽度限制,可以获得的测量速度上限达到10 000 m/s量级,是替代VISAR的新一代测试技术。在PDV技术的基础上,还可以实现低成本的多维多通道测量,并且测量系统具有信噪比高、速度测量范围宽、体积小和低成本等优点。2026年,南京理工大学已研制成功国内首台实用化的超高速PDV测速系统,并且成功地应用于微小目标超高速速度的测试分析,证明了在测试小目标(尺寸小于几毫米)方面PDV比VISAR和DISAR在超高速测量和有效信号获取率方面具有更明显的优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。