自然气候中的潮湿条件是由地理和气候条件所决定的。自然潮湿环境在湿热带地区一年四季都会出现,在中纬度地区会季节性地出现,但是,有时往往也会受局部环境所影响,如在车辆、轮货舱等密闭场所中,由于通风不良和阳光照射,使内部的湿度排不出去,温度也较高,故易形成高温高湿环境(即湿热环境)。所以,产品除受到自然气候影响外,更多也更普遍地受到这种湿热环境的影响。一般而言,火工品潮湿环境主要包括生产及周转过程中开放吸湿环境、使用过程中的密闭湿热环境、野战条件下的长期储存湿热环境和浸水环境,对应的试验项目通常包括常温吸湿试验、恒温湿热试验、交变湿热试验和浸水四种。

潮湿环境对火工品的影响途径为:水或水蒸气通过壳体或间隙进入火工品内部,与火工药剂发生化学反应,使药剂变质导致长储作用可靠性降低;在电火工品中,这种变质药剂还会与发火件桥丝材料反应,使桥丝腐蚀断开,进一步导致作用功能失效。

海上或沿海地区的潮湿环境主要是由含盐离子形成的盐雾,所以,舰载武器或海岸武器应进行盐雾试验。而湿热环境极有利于霉菌的生长和繁殖,对武器造成损坏,所以,部分产品也要求进行霉菌试验。但盐雾和霉菌对火工品的影响仅限于外观、密封性或绝缘电阻等,一般不会造成发火与功能失效等严重缺陷。

8.2.2.1 常温吸湿环境与试验

1. 常温吸湿环境

我国最潮湿地区为长江以南的湿热区和亚湿热区,其最高绝对湿度为29 g/m3,相对湿度在大于95%时的最高温度为29 ℃。据统计,在全球9个气候区中,最潮湿地区的年最高绝对湿度平均值为35 g/m3,相对湿度在大于95%时的最髙温度为35 ℃。在空气流通的条件下,除波斯湾等个别地区外,一般不会长期出现温度大于30 ℃、同时相对湿度大于95%的自然环境[7]。

2. 常温吸湿试验方法

在火工品生产和引信或弹药装配火工品过程中,其工房环境一般为空气流通良好的自然环境。常温吸湿试验方法可用于考核火工品在这些过程中的耐潮湿环境能力。试验参数通常取为(30±2)℃,且相对湿度不小于95%,而试验持续时间取决于产品暴露于工房环境的实际时间,一般取1天或2天[9]。在火工品潮湿环境试验中,常温吸湿试验是最基本的耐潮湿环境能力的考核试验,适合于考核各类非密封结构火工品的防潮能力。

8.2.2.2 湿热环境与试验

湿热环境一般是指空气湿度大、环境温度高的环境。火工品湿热试验的目的在于,确定可能在湿热环境或可能在高湿度环境中储存或使用的火工品耐湿热环境的能力。尽管最好的考核方法是将火工品放在实际自然环境进行试验,但从后勤保障、成本或试验进度方面考虑,这种方法总是难以进行的。所以,火工品湿热试验不是完全重现复杂的湿热环境,而是为检验湿热条件对产品质量的影响,通过人工模拟方法创造类似条件考核火工品耐湿热环境的能力。湿热试验适用于对各类密封型火工品进行考核。

1. 恒温湿热环境及试验方法

装有火工品的弹药往往在超过自然潮湿条件的湿热环境中使用,这种严酷条件通常称为诱发潮湿环境。例如,坦克、坑道、帐篷、飞机密闭舱内,由于通风不良,局部潮湿不容易散发,相对湿度可以达到95%~100%,而温度可能达到30~45 ℃。恒温湿热环境主要通过吸附、吸收和扩散三种作用形式使产品性能变化[9]。

对火工品单独进行恒温湿热试验时,温度通常取(40±2)℃,相对湿度取90%~95%[10]。而试验持续时间取决于产品暴露于这种诱发潮湿环境的实际时间,一般取1天、2天或更长时间。

2. 交变湿热环境及试验方法

1)交变湿热环境及影响机理

装有火工品的弹药在野战条件下的长期储存环境是极其严酷的,不仅要经受极端高温及极端低温的交替影响,同时还要经受湿热环境的影响。产品的性能恶化往往是由产品表面受潮和整体受潮两种现象所造成的。在交变湿热环境的升温、高温、降温、低温四个阶段中,除具有恒温湿热环境的吸附、吸收和扩散三种作用形式外,在升温阶段的凝露现象和降温阶段的呼吸作用也较为严重。对表面裸露的产品而言,交变湿热环境所引起的表面水蒸气吸附和升温阶段的凝露现象是造成表面受潮的主要原因;而整体受潮主要是由高温阶段的水蒸气扩散和降温阶段的“呼吸”作用形成的,在降温阶段,呼吸作用的抽吸现象会促使潮气渗入产品空腔内部[7]。

交变湿热通常又称为温度-湿度试验。为了在短期内重现野战条件下的长期储存环境对火工品的影响,在不歪曲自然环境影响的前提下,从温度、相对湿度和试验周期三方面考虑,采用较自然环境更严酷的试验条件进行加速试验。当产品因结构关系,以“凝露”为主要受潮机理或由于空气交流的“呼吸”作用时,必须采用交变湿热方法试验[11]。交变湿热试验方法分极限温度交变湿热试验方法和高常温度交变湿热试验方法两种,前者比后者更严酷。湿热试验方法总的发展趋势是力求使试验结果与实际环境影响相一致,即希望产品在试验中所发生的故障或失效的类型与频率和实际使用中所发生的故障或失效的类型与频率相一致,不希望试验条件过严于实际条件而造成不必要的浪费,也不希望降低试验条件,使考核不当而贻误使用。

2)极限温度交变湿热试验方法

MIL-STD-331《引信和引信元件的环境与性能试验》[12]、MIL-STD-322《引信电起爆元件的基本评价试验》及MIL-STD-1512《电爆分系统的设计要求与试验方法》[12,13]均使用了极限温度交变湿热试验方法。极限温度交变湿热试验共两个循环,一个循环为14天,其单个循环的试验程序如下:

(1)室温,1 h→541 ℃,6 h→室温,1 h→71 ℃,相对湿度95%,6 h→室温,1 h,重复3次。

(2)室温,1h→-62 ℃,72 h→54 ℃,6 h→室温,1 h→71 ℃,相对湿度 95%,16 h→室温,1h,重复3次。

(3)-54 ℃,6 h→室温,1 h→71 ℃,相对湿度95%,64 h,重复2次。

两个循环完成后,取出产品在室温下至少放置1 h后才可进行功能试验。其中选择71 ℃、相对湿度95%这一极限温度试验条件,一方面是便于找出缺陷,另一方面可缩短试验时间。虽然多年来一直采用各种不同的温度-湿度循环试验,但是仍未得出其试验条件与实际储存条件之间的真实关系。选择14天为一个基本循环是因为这个时间比含雷汞雷管失效所需时间略短一些。由于火工品已经不再使用雷汞起爆药,所以,火工品应能经受更严格的试验,如经受两个循环共28天的温度-湿度循环试验。由于湿气会加速火工品药剂及密封材料(如O形密封圈)的损坏,所以,在高温下采用了95%的相对湿度。

3)高常温度交变湿热试验方法

在2026年发布的MIL-STD-810E《环境试验和操作指南》中[12],提出高常温度交变湿热试验方法。对弹药而言,以24 h为一个循环,进行20个循环。其单个循环的试验程序为:40 ℃,相对湿度90%,相对湿度95%,4 h,重复3次。在2026年发布的MIL-STD-810F《环境工程考虑和实验室试验》中[6],提出更严格的常温度交变湿热试验方法。以48 h为一个循环,至少应进行5个循环,即整个试验在相对湿度(95±4)%条件下,进行以下温度循环:升温30~60 ℃,4 h→60 ℃,8 h→降温60~30 ℃,4 h→30 ℃,21 h→降温30~20 ℃,1 h→20 ℃,4 h→升温20~30 ℃,1 h→30 ℃,5 h。

8.2.2.3 浸水环境与试验

1. 浸水环境与效应

在弹药(装有火工品)使用过程中,有可能部分或全部地渗浸在水中,如在海滨操练或涉水而过;而在运输和储存过程中,也有可能受到水的浸蚀,如雨中发射暴露火工品的弹药或弹药库被水浸没等。更为常见的是火工品装配前存放于南方高湿度库房表面出现凝露的情况。这些都是或类似浸水的典型环境。与湿热效应相同,水浸入火工品内部时,会使装药受潮,从而降低其燃烧或爆炸特性,导致作用功能劣化,影响长储性能。

2. 浸水试验方法

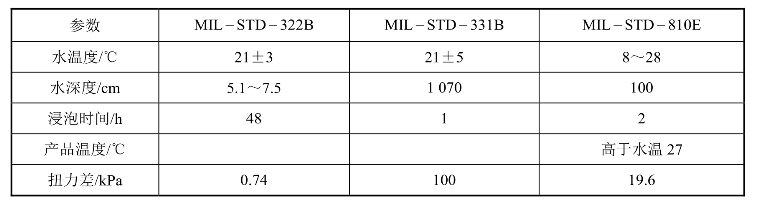

为考核火工品防水能力,在2026年发布的MIL-STD-322B《引信电起爆元件的基本鉴定试验》中规定了火工品浸水试验方法,即将产品放入深51~75 mm的(21±3)℃水中,浸泡48 h[13]。而在2026年MIL-STD-331 B《引信和引信元件的环境与性能试验》中,将浸水试验方法规定为将产品放入深l0.7 m(压力为100 kPa)的(21±5)℃水中,浸泡1 h[14]。在2026年发布的MIL-STD-810E《环境试验和操作指南》中,提出水温度应为8~28 ℃(这也与我国大部分地区大多数时间的水温一致);同时,为模拟日晒发热后的坦克和装甲车涉深水的作战环境,规定产品温度要高于水温27 ℃,水深为1 m[12]。浸水试验相关标准参数对比如表8.4所示。

表8.4 浸水试验相关标准参数对比

比较MIL-STD-322B和MIL-STD-810E浸水试验参数可知,浸泡时间与压力差之积近似相同。所以,为简化试验,火工品浸水试验方法可确定为水温度8~28 ℃,水深度(75±5)mm,浸泡时间48 h。

8.2.2.4 霉菌环境与试验

1. 霉菌环境与效应

霉菌在自然界分布很广,种类繁多,遍及世界各国,它是一群细小的生物,会以孢子繁殖,霉菌的孢子直径一般仅有1~10 μm。在流动的空气中极易传播,一般凡是空气可达之处都有孢子的存在,霉菌多以腐生和寄生方式生活。产品长霉的环境条件主要有温度、相对湿度和营养物质等。温度是影响霉菌生长与存活的最重要因素之一,大多数霉菌的最佳生长温度为22~30 ℃;湿度是霉菌生长的必要条件,一般霉菌生长最适宜的相对湿度为85%~100%;在霉菌生命的各个阶段,维持霉菌生长都需要吸收一定的营养物质,如碳、氮、钾、磷、硫和镁等[7]。(https://www.daowen.com)

霉菌通过改变产品的物理性能而对产品的功能和使用产生影响。霉菌侵蚀分为直接和间接两种。纤维材料、动植物胶黏剂等天然材料及含脂肪酸、聚酯等合成材料为非抗霉性材料,霉菌会把它们作为食物而起破坏作用,最易于受霉菌的直接侵蚀;抗霉性材料也会因生长在灰尘、汗迹、油脂等表面积垢上的霉菌而破坏其底层材料,导致间接侵蚀。对火工品而言,这些霉菌造成的后果主要是破坏密封、使金属件腐蚀、绝缘性能下降等。

2. 霉菌试验

在霉菌试验中,霉菌箱提供了霉菌生长的温度、湿度条件,而营养物质是依靠产品提供的。在适宜的温度、湿度条件下,产品长霉与否,长霉程度如何,主要由产品是否提供营养物质和供给多少营养物质而定的。

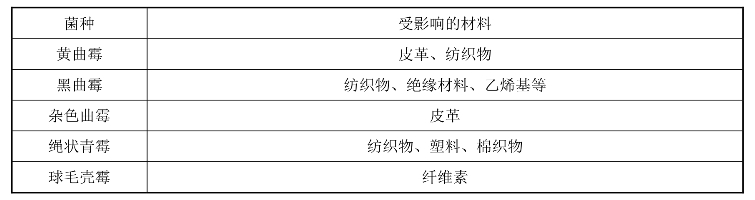

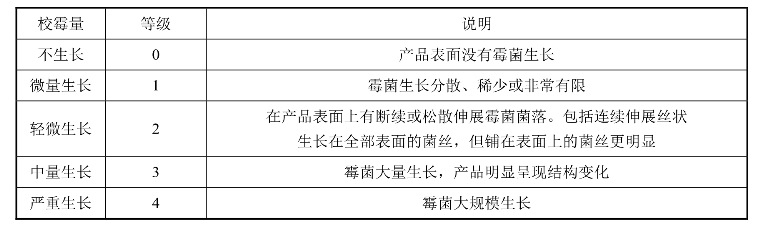

霉菌试验选择最适宜霉菌生长和繁殖的条件,即温度(30±1)℃,相对湿度90%~100%。选用的菌种有黑曲霉、黄曲霉、杂色曲霉、绳状青霉和球毛壳霉五种(表8.5),它们是世界上分布最广、对军用器材侵蚀能力较强且比较稳定的一组菌种。首先,采用无机盐溶液配置含试验菌种的孢子悬浮液;其次,检查孢子悬浮液的活力,并用纯棉条做成对照样本;再次,对所试产品进行接种、培养,至少进行28天;最后,检查产品,并评价产品的长霉量等级(表8.6)[8]。

表8.5 菌种及其受影响的材料

表8.6 外观评价

霉菌试验中应注意的问题:第一,当装备长期处于湿热环境,且所用火工品不完全密封而外露于该环境时,应按产品形式而不是所用材料进行霉菌试验;第二,所试产品应保持原始交付状态,试验前不应进行处理;第三,应使用新配制的孢子悬浮液,并确定任何菌种可以在各自的培养基的整个表面上旺盛生长,具有活力;第四,试验条件要保证7天后纯棉条对照样本上的霉菌生长情况良好;第五,霉菌试验后外观评价等级不大于1级时,则可认为火工品合格。

8.2.2.5 盐雾环境与试验

1. 盐雾环境与效应[7]

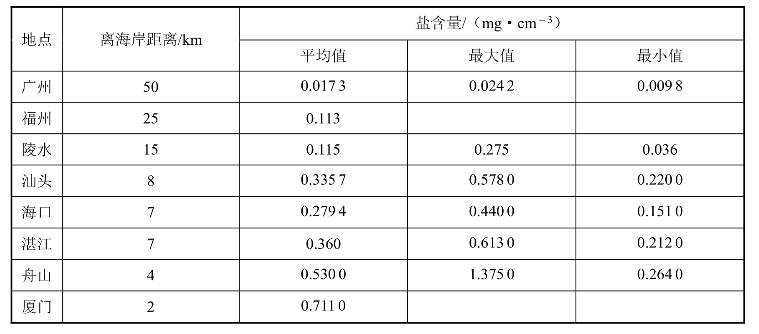

盐雾是一种极其微小的流体,细粒溶解在气相中而扩散成的雾。大气中盐雾的出现和分布与气候环境条件及地理位置有着密切关系。盐雾是海洋性大气的显著特点之一。离海洋越远的大气中,含盐量越低。离海岸不同距离处的盐雾含量如表8.7所示。

表8.7 离海岸不同距离处的大气中盐雾含量

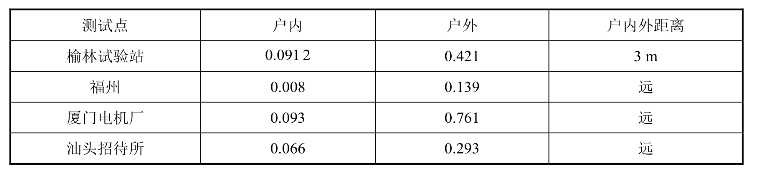

地球上各海洋中海水含盐的浓度不尽相同,此外,盐雾的传递很容易受到物体的阻隔。阻隔越多,盐雾量就越低。户内外盐雾含量如表8.8所示。

表8.8 户内外盐雾含量 mg/cm3

雾易附着在物体表面成为湿气膜或水膜,溶解在水中的盐类是装备变质的一个重要因素。沿海地区的盐雾、温度和湿度等构成的盐雾环境会影响该地区的装备产品。盐雾对暴露其中的装备的影响主要包括腐蚀影响、电气影响和物理影响三类。装备表面的金属有时几乎全部被腐蚀;盐沉积会引起电子装备的损坏、产生导电层、降低绝缘材料的绝缘电阻;盐雾颗粒会导致产品活动部件的阻塞、卡死等。所以,对军用装备进行盐雾试验考核是十分必要的。对应用于沿海地区装备中的火工品而言,盐雾造成的后果主要是金属表面腐蚀、绝缘性能下降及作动装置内活动部件的阻塞等。

2. 盐雾试验

盐雾试验是模拟海洋大气对产品影响的一种加速腐蚀试验。盐雾试验的主要影响因素是试验温度、雾的特性-盐雾沉降率、盐溶液中氯化钠含量及pH值、喷雾方式、试验周期和样品的放置等。

1)盐溶液

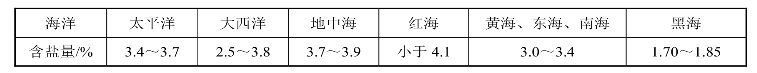

目前国内外的盐雾试验均使用单一的5%氯化钠溶液,它既有较高的腐蚀速度,又接近海水中氯化钠的浓度。地球上海水含盐浓度为1%~4.1%(表8.9)。盐溶液pH值基本为6.5~7.2。

表8.9 世界各地海水中含盐量

2)温度

温度对盐雾试验的影响具有两面性:一方面,温度提高会加速分子的热运动,腐蚀加快;另一方面,温度提高首先会降低氧在溶液中的溶解度,而溶液中氧浓度过低会降低腐蚀速率,其次会使溶液蒸发,导致浓缩和盐析,对加速腐蚀不利。所以,盐雾试验的温度采用(35±2)℃,该温度模拟了许多国家的夏季最高平均温度。

3)盐雾沉降率

盐雾试验的加速腐蚀作用,除腐蚀介质氯离子本身的腐蚀作用外,还受金属表面液膜中氧的扩散影响。当雾滴不断沉降到金属表面时,液膜中氧的含量始终保持在接近饱和的状态,因此腐蚀不断进行。有关资料表明,当沉降率在(0.767~3.0)mL/80 cm2·h时,腐蚀速度较稳定,试验结果的重现性较好。虽然MIL-STD-810C 规定沉降率为(0.5~3.0)mL/80 cm2·h,此值的上下限范围偏宽,但国内生产的离心式盐雾箱要达到上限较困难,所以,盐雾沉降率一般规定为(1~2)mL/80 cm2·h。

4)喷雾方式

盐雾试验一般采用连续喷雾和间断喷雾两种方式。间断喷雾可使金属表面有周期性的干湿交替,能反映腐蚀产物的吸湿性对腐蚀的影响,所以,更接近于实际工作和储存状态。而连续喷雾可使金属表面一直保持湿润和足够的盐液膜厚度,试验条件比较稳定,且容易控制。所以,一般采用连续喷雾方式。

5)试验周期

至少应进行两个循环的24 h暴露盐雾、24 h干燥环境暴露交替试验。即暴露于盐雾大气环境(35 ℃下盐雾沉降率为(1~3)mL/80 cm2/h)24 h—暴露在干燥条件(环境温度,相对湿度小于50%)24 h。因为从湿到干的转换期内,腐蚀速率要高得多,所以,这种方法比连续暴露于盐雾大气中更接近于真实的使用环境,且具有更大的破坏潜力。

6)样品放置

由于盐雾是以垂直方向降落的,所以腐蚀几乎全发生在迎雾面。因此,产品做盐雾试验时,最好按其正常使用状态放置产品。

盐雾试验中应注意的问题:第一,盐雾试验应单列进行,因为将湿热、霉菌和盐雾试验放在一个产品试验过于苛刻;第二,盐雾应自由降落到产品上,而不能直接喷到产品上;第三,盐雾试验后,产品表面应无明显的腐蚀,且其电阻、绝缘电阻、发火与输出功能应满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。