1.样板的制造公差与有关号料的要求

(1)样板的制造公差

1)号料样板制造的线性极限偏差应不超过表6-6中A级偏差数值的1/2。

表6-6 线性尺寸的极限偏差 (单位:mm)

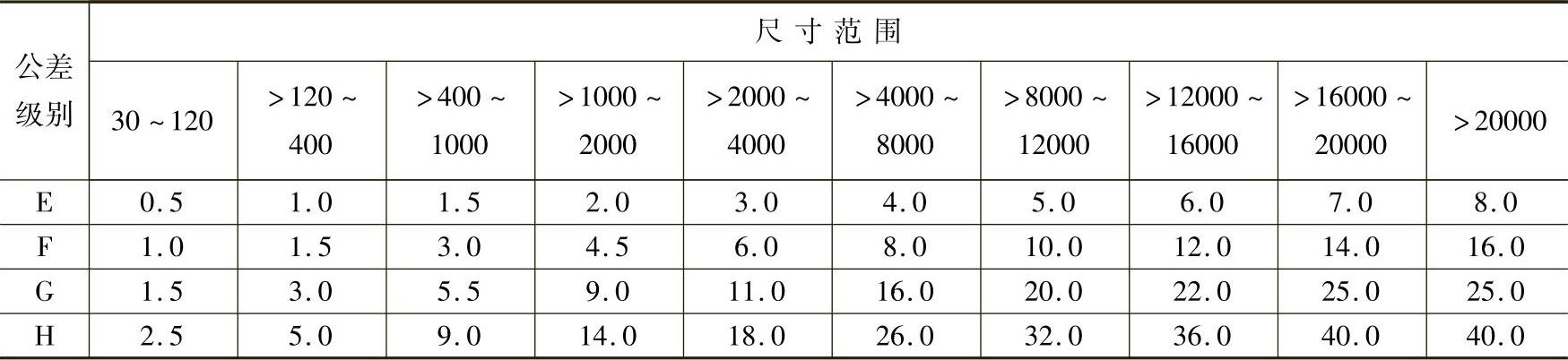

2)号料样板的垂线或垂直边的垂直度公差应不超过表6-7中E级公差数值的1/2。

表6-7 铆焊件的形位公差 (单位:mm)

3)号料样板中各联接孔中心的位置度公差不得大于φ0.5mm。

(2)检查用量形样板

1)检查用量形样板制造的极限偏差不得超过表6-6中A级偏差数值的1/4。

2)检查用量形样板中垂线或垂直边的垂直度公差不得超过表6-7中E级公差数值的1/3。

(3)号料线的公差

1)号料线的极限偏差不得超过表6-7中A级偏差数值的2/3。

2)号料时的垂线、垂直边的垂直度公差不得超过表6-7中E级公差数值的2/3。

3)联接孔中心“样冲眼”的位置度公差不得大于φ0.6mm。

(4)铆焊件材料的纤维方向

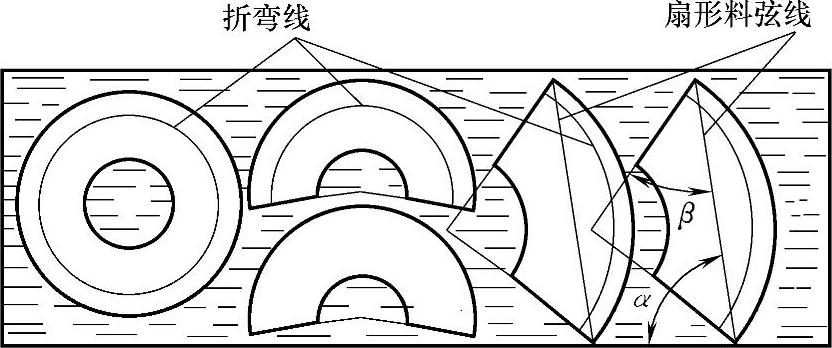

1)折弯件的折弯线应垂直于板材的纹路或与纹路的倾角α在35°~145°间,如图6-17所示。

2)延伸件(如圆弧形进风口、轮盖等)的展开料为圆形或大于半圆的扇形,不必考虑材料的纤维方向;对小于半圆的扇形,其扇形弦线与板材纹络的交角α应在下式范围内(见图6-18)。

90-β≤α≤90+β

式中 β——弦线与边线的夹角。

图6-17 折弯件材料的纤维方向

图6-18 延伸件材料的纤维方向

2.铆焊件的落料公差

(1)非配合件剪切的极限偏差

1)剪切件的极限偏差不得超过表6-6中A级偏差的数值。

2)剪切件直角边的垂直度公差不得超过表6-7中F级公差的数值。

(2)非配合件的气割公差

1)气割件尺寸的极限偏差不得超过表6-6中B级偏差的数值。

2)气割件直角边垂直度公差按表6-7中F级公差数值的1.2倍。

3)凡不进行“机加”的气割件,外缘应圆滑过渡,其局部凸、凹尺寸应不大于3mm。

(3)未注公差间隙配合件的落料公差(https://www.daowen.com)

1)间隙配合的轴类件,其落料的下偏差按表6-6中A级的下偏差,上偏差为零。

2)间隙配合的孔类件,其落料的上偏差按表6-6中B级的上偏差,下偏差为零。

3)机壳中蜗板宽度的落料上偏差取表6-6中A级的上偏差之半;下偏差取表6-6中A级下偏差的数值。

4)通风机叶片尺寸的极限偏差不得超过表6-6中A级偏差的数值。

5)圆筒的周长落料公差应等于圆筒的配合公差与圆周率π的乘积值的0.8倍。

6)配合件直角边垂直度公差,按表6-7中E级。

3.铆焊件的制造公差

(1)未注公差的铆焊件的制造公差

1)不经弯曲成形的非配合件,其制造极限偏差同(1)和(2)的规定。

2)经弯曲成形的非配合件,成形后的极限偏差按表6-6的B级。

3)不经弯曲成形的配合件,其制造极限偏差同2.(3)中1)和2)的规定。

4)与圆筒外径配合的孔类件,其孔径的上偏差,按表6-6中B级的上偏差,下偏差为零;圆筒外径的下偏差,按表6-7中A级的下偏差,上偏差为零。

5)与圆筒内径配合的轴类件,其外径的下偏差,按表6-6中A级的下偏差,上偏差为零;圆筒内径的上偏差,按表6-7中B级的上偏差,下偏差为零。

6)离心通风机进风口喉径的极限偏差不得超过尺寸的±0.6%。

7)组合件非配合尺寸的极限偏差按表6-6的C级。

8)组合件非配合边缘的垂直度公差按表6-7的G级。

9)组合件配合边缘的垂直度公差按表6-7的E级。

10)组合件法兰面的平面度公差按表6-7的F级。

(2)离心通风机铆焊件的形位公差

1)叶片型线的线轮廓度公差按表6-7的F级,基本尺寸为叶片弧长。

2)弧形轮盖的线轮廓度公差按表6-7的F级,基本尺寸为叶轮直径。

3)进风口弧面部分的型线的线轮廓度公差按表6-7的F级,基本尺寸按进风口喉径。

4)单件侧板的平面度公差按表6-7的F级;组装成机壳后侧板的平面度公差按表6-7的G级。

5)叶片进、出口安装角的极限偏差为+1°0°。

6)叶片出口边对轮盘的垂直度公差应小于或等于叶片出口宽度的1/100。

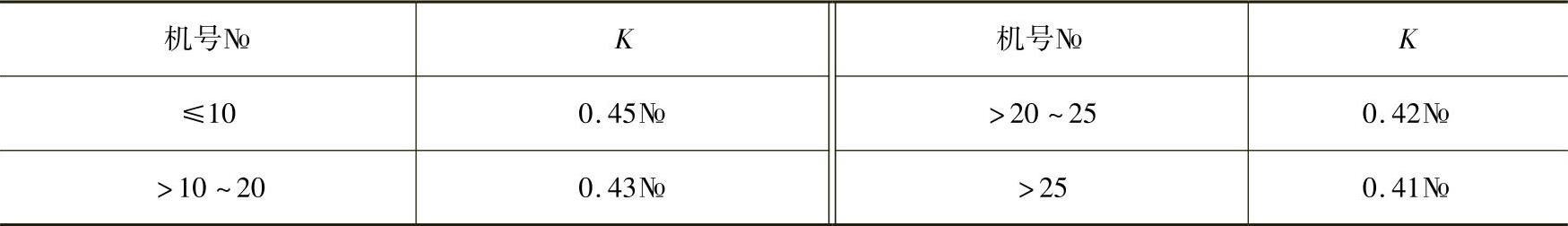

7)任意三个相邻叶片于出口端的两个节距(弦长)之差K值不得超过表6-8的规定。

表6-8 叶片节距差值K (单位:mm)

注:№为对应的机号数。

8)拼装前的叶轮轮盘的平面度公差按表6-7的E级;组装成叶轮后轮盘的平面度公差按表6-7的G级。

9)叶轮轮盖内径的圆跳动公差应等于或小于叶轮与进风口最小单侧间隙值的一半;叶轮端面的圆跳动公差按表6-9。

表6-9 叶轮端面圆跳动公差 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。