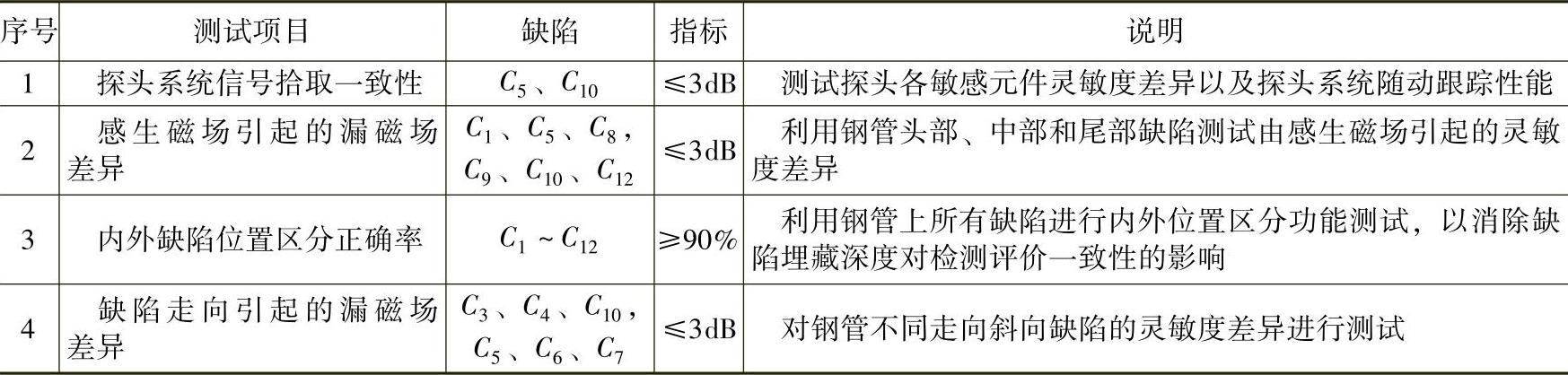

根据同尺寸钢管缺陷的多样漏磁场形成机理,包括感生磁场、壁厚不均、内外缺陷位置区分、缺陷走向以及探头系统稳定性等因素,提出表6-6所列的缺陷漏磁检测信号差异测试指标。

表6-6 缺陷漏磁检测信号差异测试指标

(1)探头系统信号拾取一致性 横、纵向探头部件信号拾取一致性分别测试。

使样管中部的外壁人工缺陷(C5、C10)重复通过检测系统,记录3次人工缺陷刚报警时的dB值,3次读数的最大差值即为探头系统信号拾取一致性差异。此差值的绝对值不大于3dB。连续测试3次,3次结果如不相同,取最劣值。

(2)感生磁场引起的漏磁场差异 横、纵向缺陷漏磁场差异分别测试。(https://www.daowen.com)

使样管管头、管体和管尾的外壁人工缺陷(C1、C5、C8,C9、C10、C12)重复通过检测系统,记录3次人工缺陷刚报警时的dB值,三者之间的最大差值即为感生磁场引起的漏磁场差异。此差值的绝对值不大于3dB。连续测试3次,3次结果如不相同,取最劣值。

(3)内外缺陷位置区分正确率 将样管重复通过检测系统25次,并对样管上的人工缺陷(C1~C12)进行实时区分,并记录下正确区分次数,每正确区分一个缺陷记为1次。若在此期间出现的误区分次数较多,可将测试次数增加到50次。系统内外缺陷位置区分功能需满足:区分正确率≥90%。区分正确率计算公式为

区分正确率=[区分正确次数/(测试次数×12)]×100%

(4)缺陷走向引起的漏磁场差异 横、纵向缺陷走向引起的漏磁场差异分别测试。

使样管外壁具有不同走向的缺陷(C3、C4、C10,C5、C6、C7)重复通过检测系统,记录3次缺陷刚报警时的dB值,三者之间的最大差值即为缺陷走向引起的漏磁场差异。此差值的绝对值不大于3dB。连续测试3次,3次结果如不相同,取最劣值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。