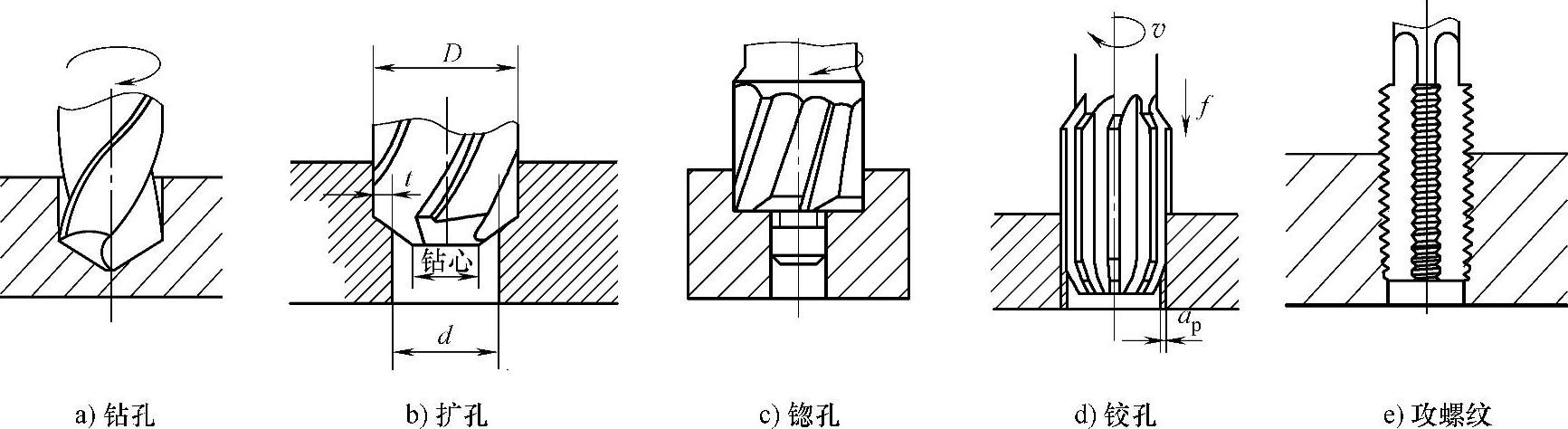

孔加工方法有两种。一是在实体材料上用钻头加工出孔,如图4-3-35a所示;二是在已有孔的基础上进行再加工,如图4-3-35b~e所示。

图4-3-35 孔加工类型

1.钻孔

用钻头在工件上加工出孔的方法称为钻孔。

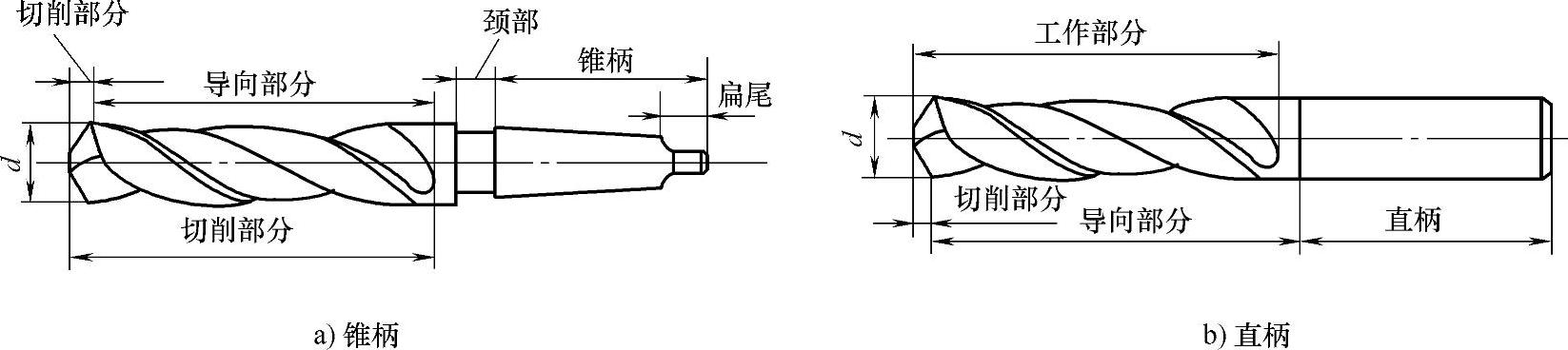

(1)麻花钻 麻花钻如图4-3-36所示,由柄部、颈部和工作部分组成。

图4-3-36 麻花钻

1)柄部:麻花钻柄部有直柄和锥柄两种。柄部是麻花钻的夹持部分,用来传递转矩和轴向力。麻花钻直径小于13mm的制成直柄,大于13mm的制成锥柄。

2)颈部:颈部是制造麻花钻时,磨削加工的越程槽,也是钻头规格、牌号的打印之处。

3)工作部分:由切削部分和导向部分组成。切削部分起切削作用,导向部分除支持切削外,起导向、修光和排屑作用。

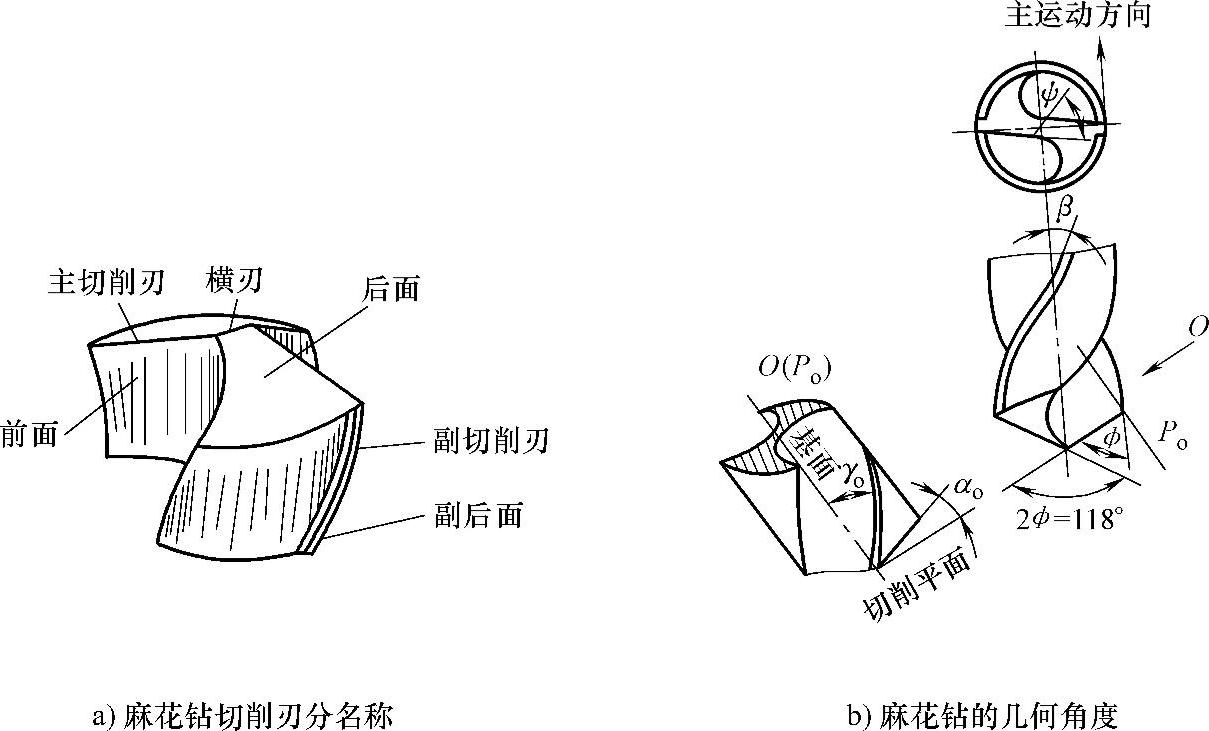

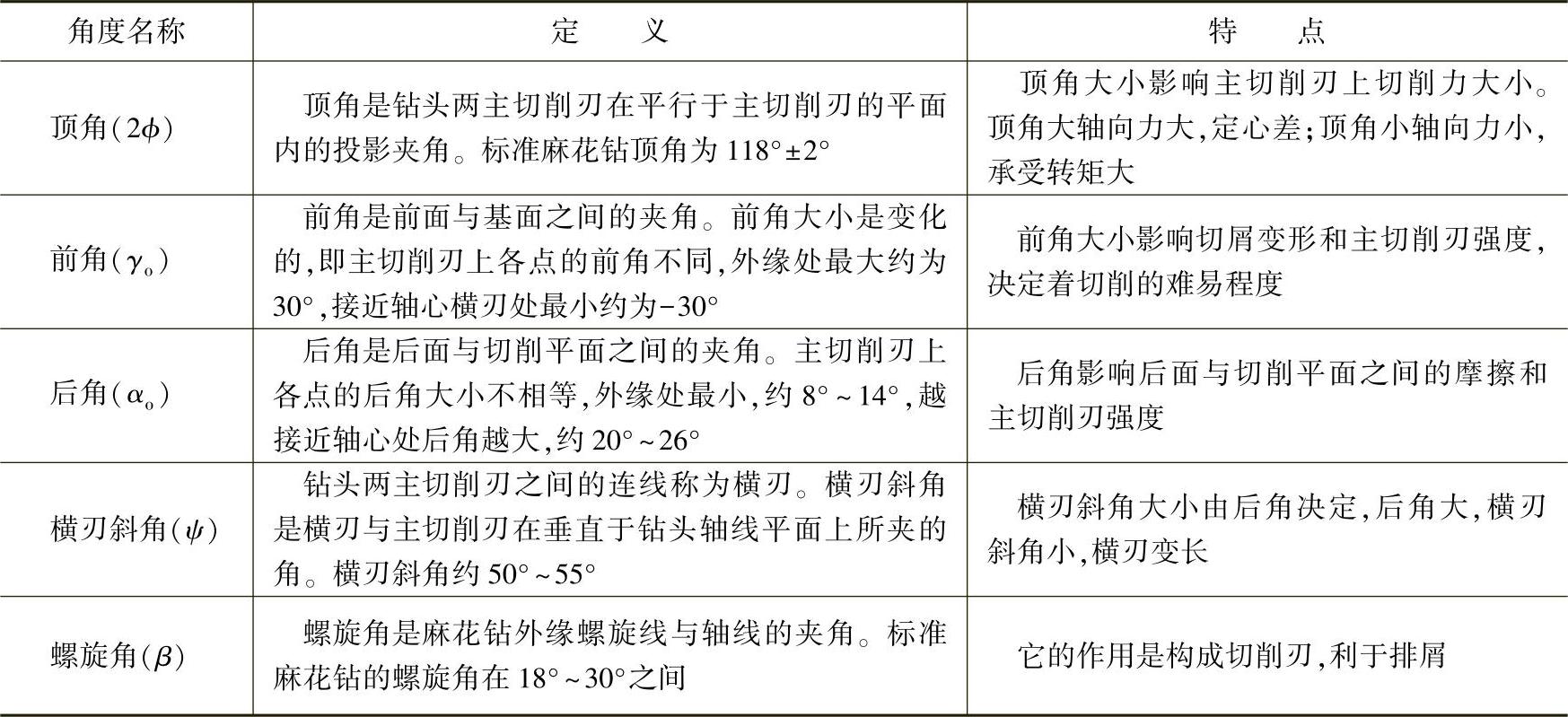

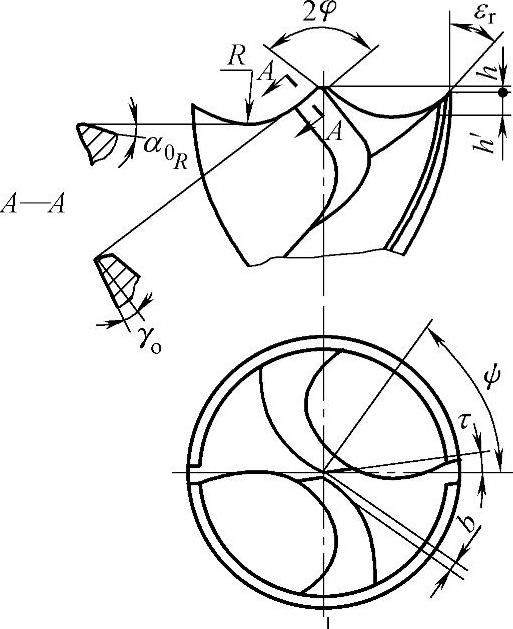

(2)麻花钻切削刃名称及几何角度 麻花钻的切削刃名称如图4-3-37a所示;麻花钻的几何角度如图4-3-37b所示,其定义和特点见表4-3-2。

图4-3-37 麻花钻

表4-3-2 麻花钻几何角度定义和特点

(3)麻花钻的角度选择

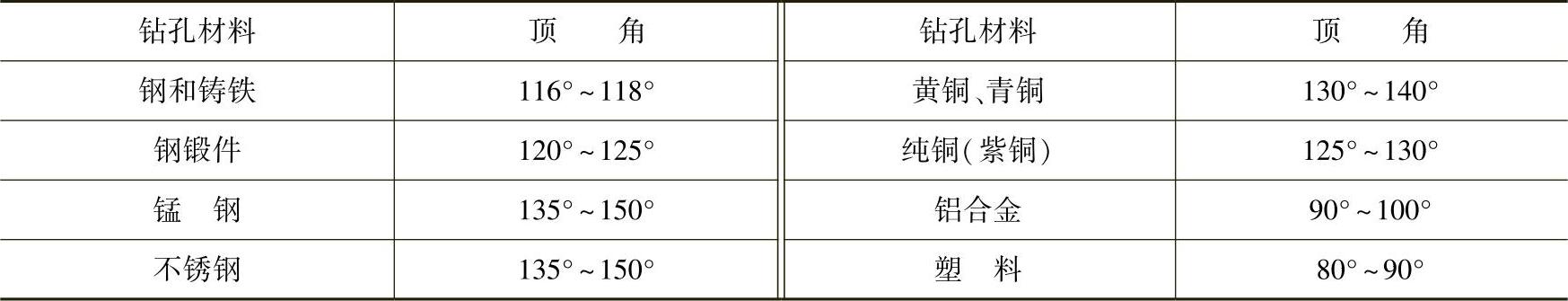

1)顶角。顶角的大小影响钻孔定心和切削刃的轴向力。选择合理的顶角,能提高钻孔质量,延长钻头的使用寿命。顶角大小见表4-3-3。

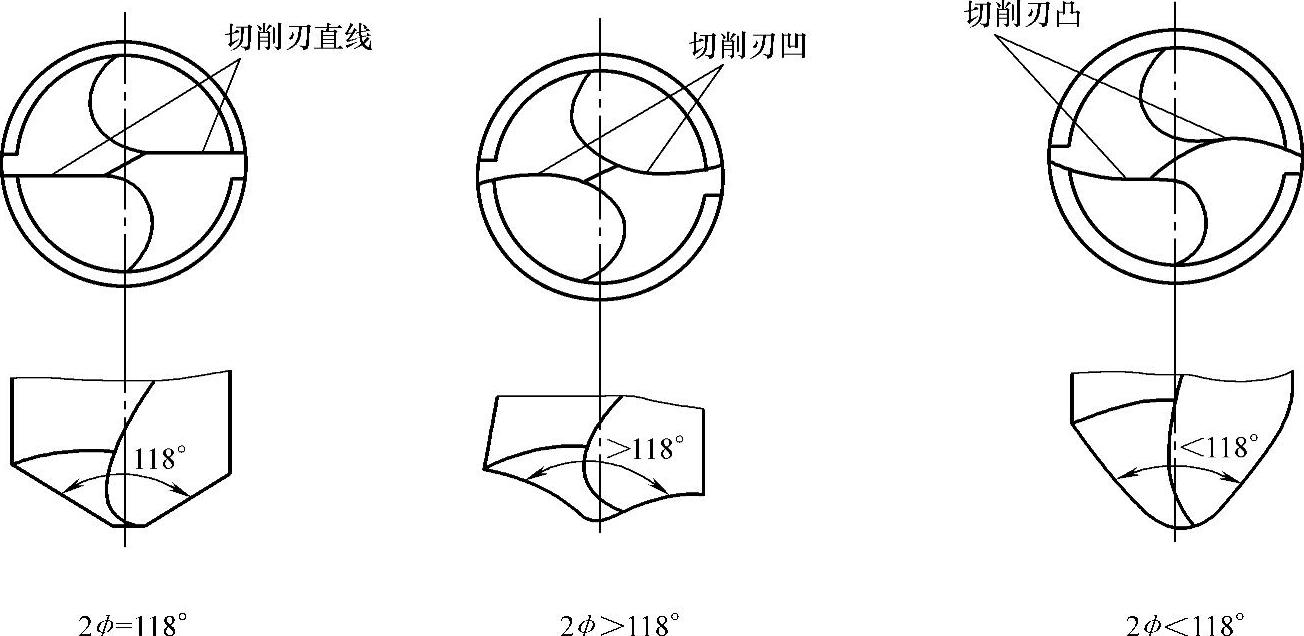

顶角大小使主切削刃产生不同的线形,如图4-3-38所示。顶角等于118°为直线,大于118°为凹形曲线,小于118°为凸形曲线。

表4-3-3 顶角大小参考角度

图4-3-38 麻花钻的顶角

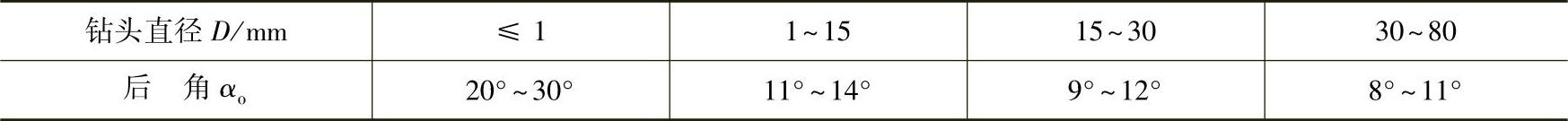

2)后角。后角大小对主切削刃影响较大。后角大切削刃锋利、减小切削摩擦、易切入工件,但减弱了切削刃强度,不利于切削较硬材料。麻花钻的后角选择见表4-3-4。

表4-3-4 麻花钻的后角参考选择

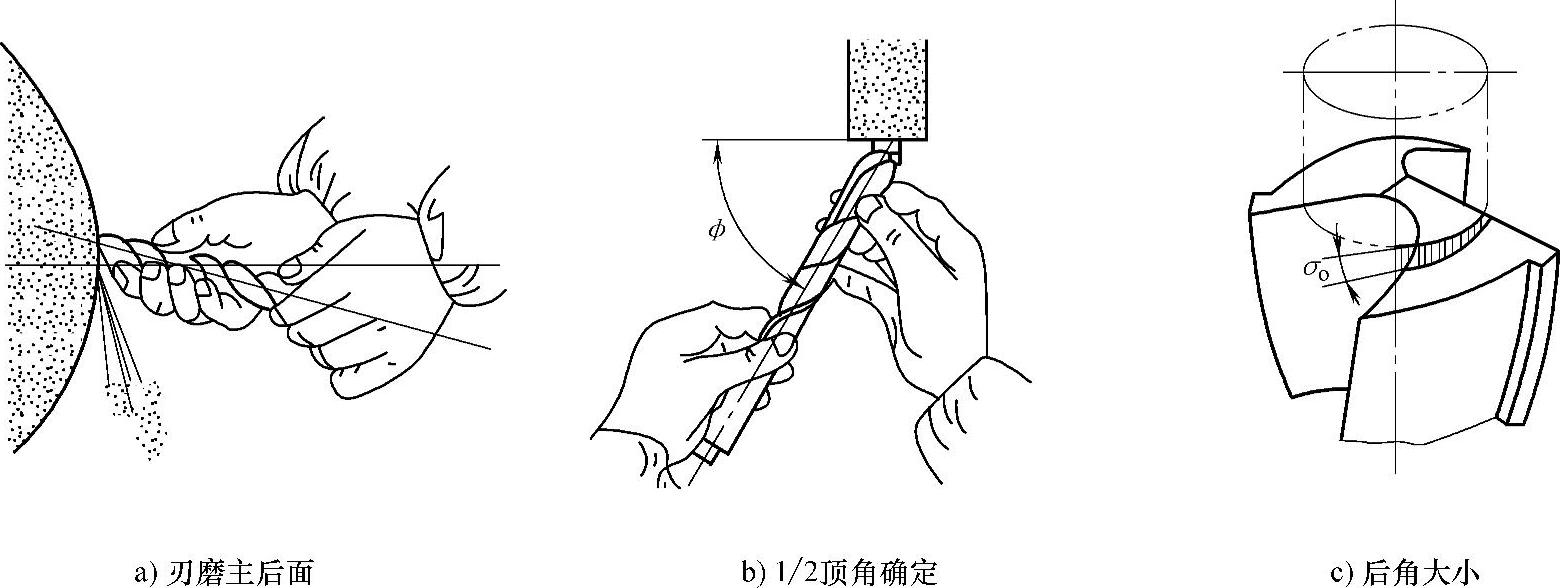

(4)麻花钻的刃磨方法 麻花钻的手工刃磨,主要磨两个主后面,可以得到所需的顶角、后角和横刃斜角50°~55°。

1)钻头握法。右手拇指、食指和中指捏住钻头导向部分前端作定位支点,在略高于砂轮水平轴线上施加磨削力。左手握住钻头柄部作上下扇形摆动。上摆时钻头柄部不能翘过砂轮轴线,否则主切削刃成负角,如图4-3-39a所示。

2)顶角。将主切削刃置于水平位置,靠近砂轮轴心的外素线上,ϕ角如图4-3-39b所示,为钻头的轴线与砂轮外素线在水平面内的1/2顶角。

3)后角。刃磨主切削刃时,从主切削刃到后面适当加力(或减力),以控制后角大小。一面刃磨完成后,手势位置不变,钻头旋转180°刃磨另一面。

4)刃磨角度检查。钻头顶角垂直向上与眼平视,观察两主切削刃长度相等,ϕ角对称一致。观察时因两个主切削刃分别在不同的前面上,易产生视差,应把钻头旋转180°反复观察。后角大小的观察如图4-3-39c所示。

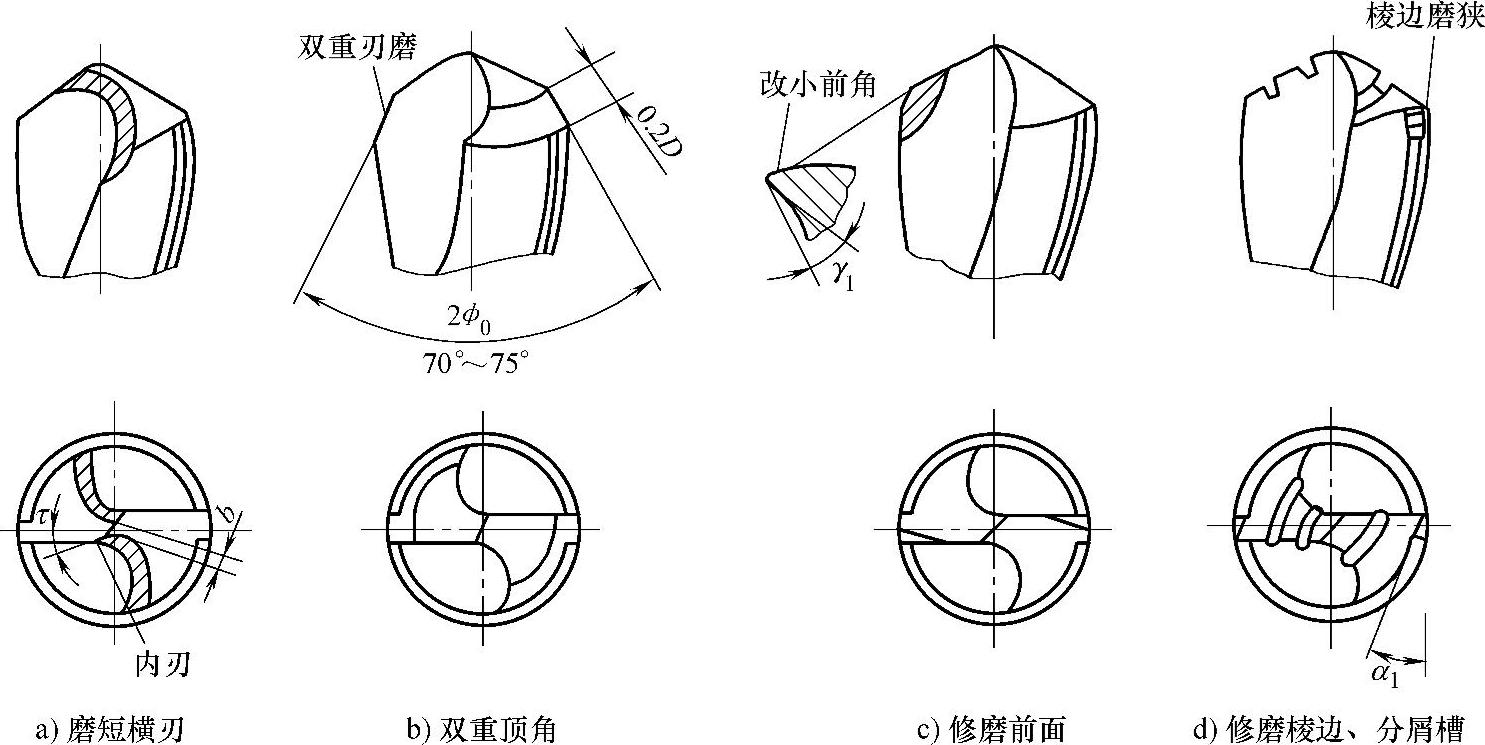

(5)麻花钻的切削刃修磨 麻花钻的切削刃修磨,是针对不同金属材质的切削特性,改变其切削刃角度与形式,达到改善切削性能,提高钻孔精度的目的。切削刃的修磨形式如图4-3-40所示。

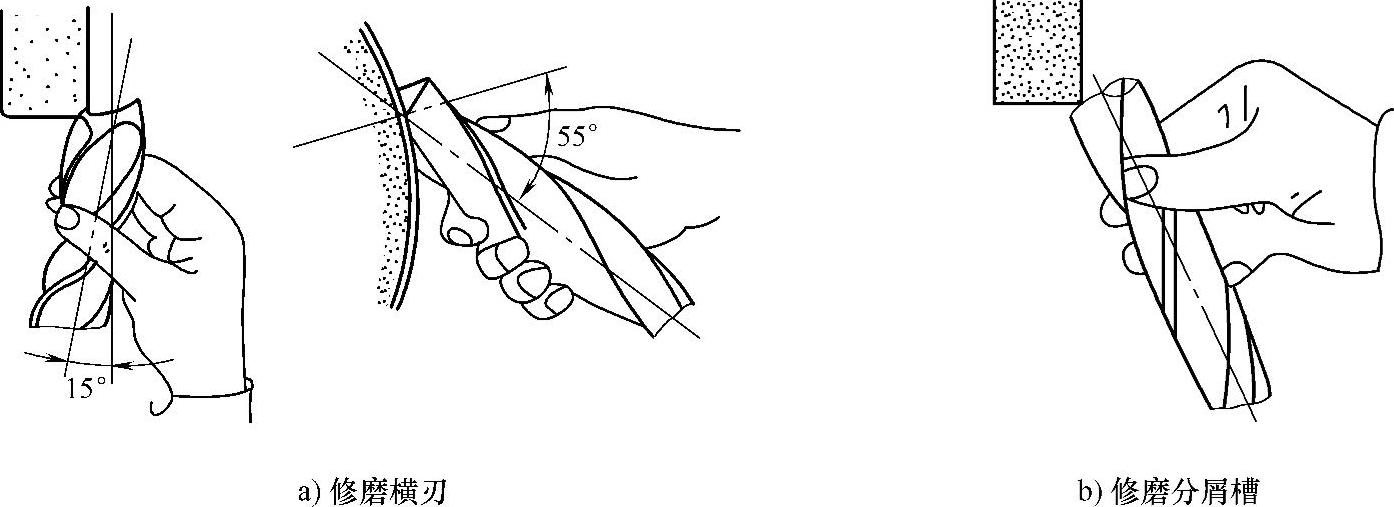

1)修磨横刃。由于横刃较长,引起轴向力大,定心差,因而将横刃修磨至原长的1/3~1/5,如图4-3-40a所示,形成内刃,改善定心和轴向力的挤刮现象,修磨方法如图4-3-41a所示。

2)修磨主切削刃。为增加刀尖强度,改善散热条件,提高钻孔表面质量,有意修磨双重顶角(2ϕ0),2ϕ0=70°~75°,如图4-3-40b所示。

3)修磨前面。将主切削刃外缘处刀尖角磨去一小块,如图4-3-40c所示,减小前角,提高刀尖强度。钻铝、铜等软材料时,可减少刀尖角锋利产生的扎刀现象,提高表面质量。

4)修磨棱边。加工精密孔或塑性材料时,为减小棱边与孔壁摩擦,可在棱边前端刀尖处修磨出副后角α1=6°~8°,磨去棱边宽度的1/2~2/3,如图4-3-40d所示。

5)磨出分屑槽。在钻头的两个主切削刃至后面上磨出错开的分屑槽,如图4-3-40d所示。使切削刃变窄,有利于排屑、改善切削力。修磨方法如图4-3-41b所示。

图4-3-39 麻花钻的刃磨角度

图4-3-40 切削刃的修磨形式

图4-3-41 修磨

(6)薄板钻 薄板钻如图4-3-42所示,用于金属材料的薄板钻孔。薄板钻是将标准麻花钻的两条主切削刃修磨成内弧形切削刃,并修短横刃,使圆弧刃外缘处和钻心处形成三个钻尖。因中心钻尖只比外缘处钻尖高出0.5~1.5mm,因此当钻穿时,外缘处钻尖和圆弧刃已在薄板上切出圆弧环形槽,提高了定心作用和钻孔质量。

用薄板钻钻孔,解决了用标准麻花钻钻薄板孔的定心不稳、孔口成多角形、穿孔有飞边和毛刺等问题,并提高了薄板钻孔的安全性。

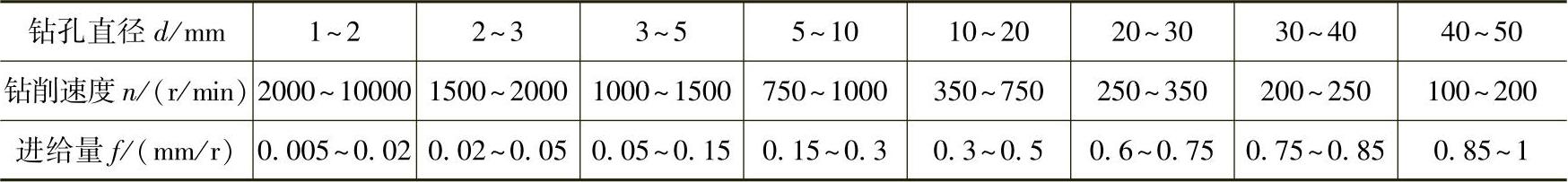

(7)钻孔的切削用量 钻床对一般钢材料钻孔的切削用量见表4-3-5。

图4-3-42 薄板钻

表4-3-5 一般钢材料钻孔切削用量

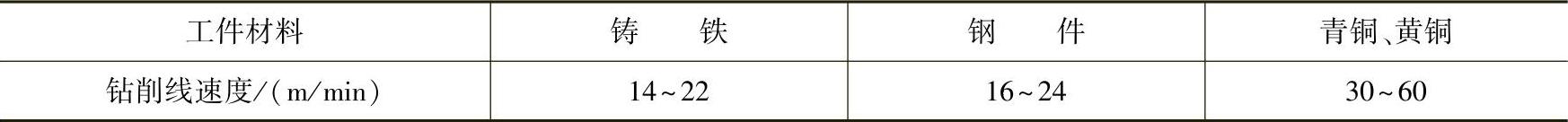

(8)钻削线速度选择 高速钢钻削线速度的选择见表4-3-6。

表4-3-6 高速钢钻头钻削线速度

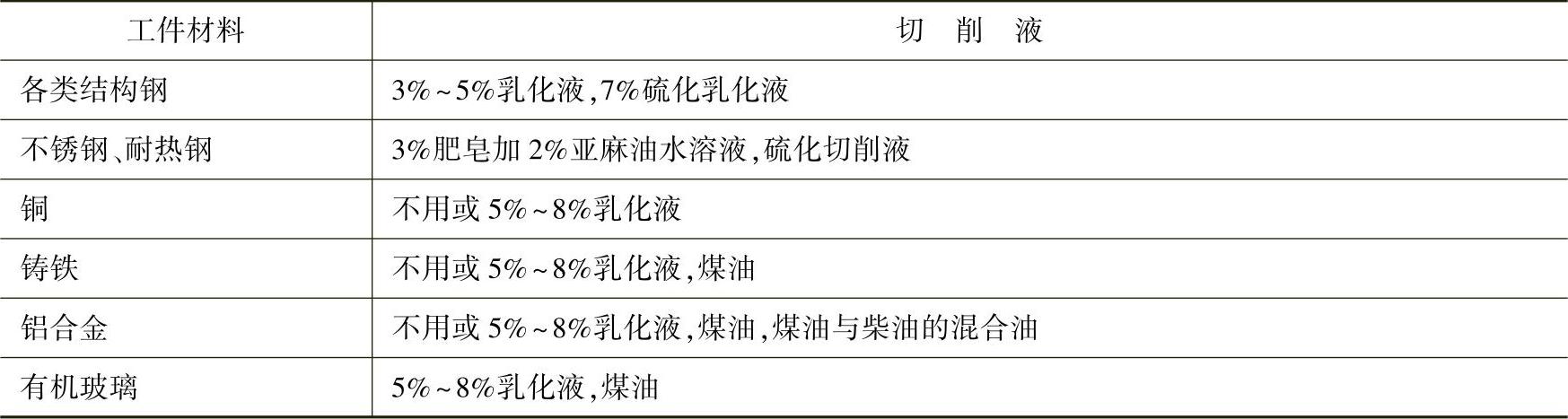

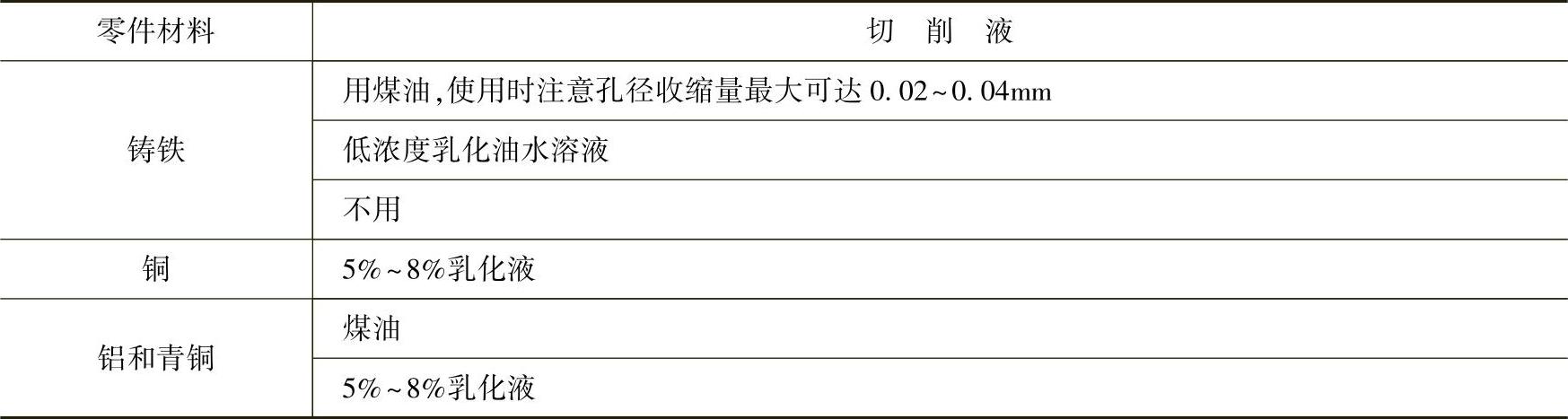

(9)切削液的选择 钻头在切削过程中因与工件摩擦,产生切削热量,而切削热会影响钻头的寿命和钻孔质量。钻孔时选择切削液见表4-3-7。

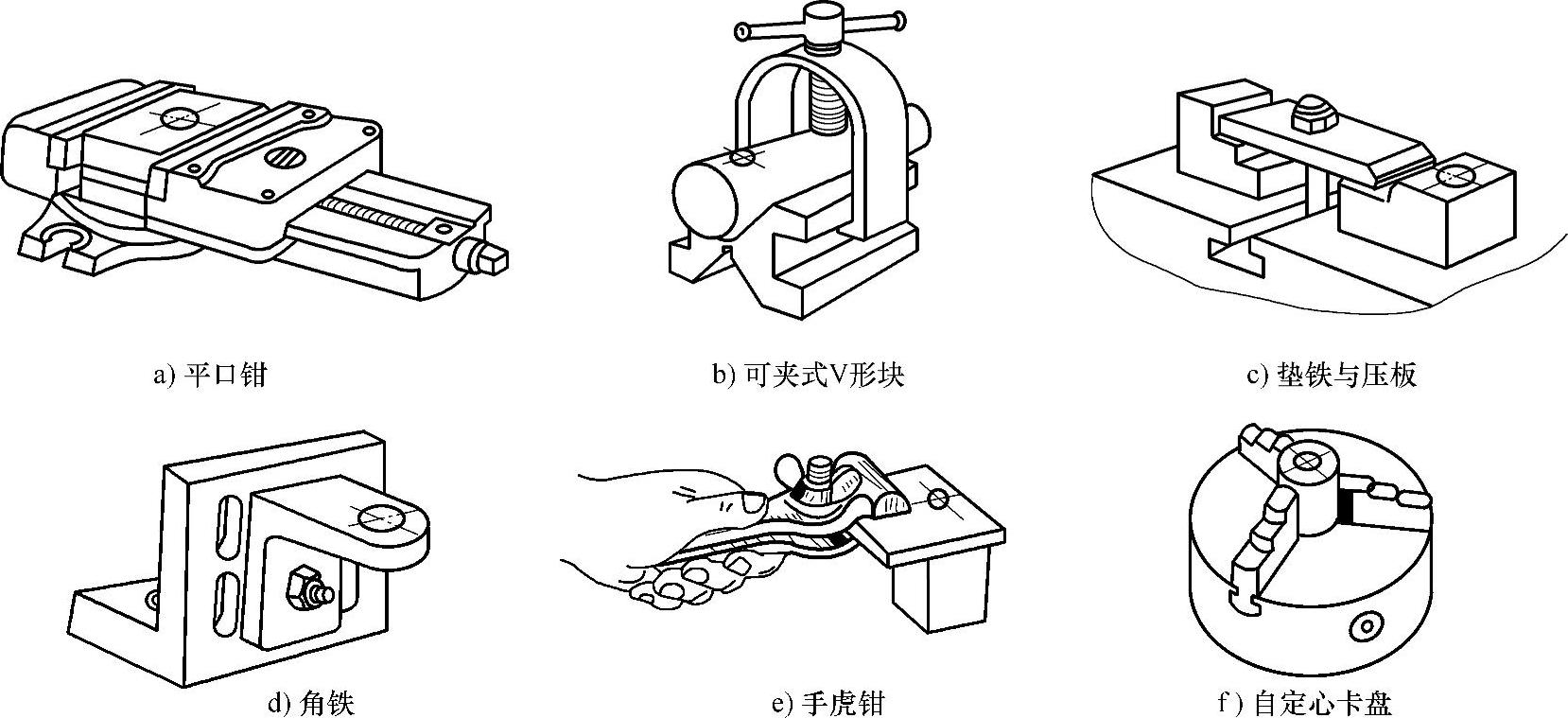

(10)工件夹持形式 钻孔工件夹持如图4-3-43所示。依据工件的形状特点,选择相应的夹紧装置,保证工件夹持牢靠、安全,操作方便。

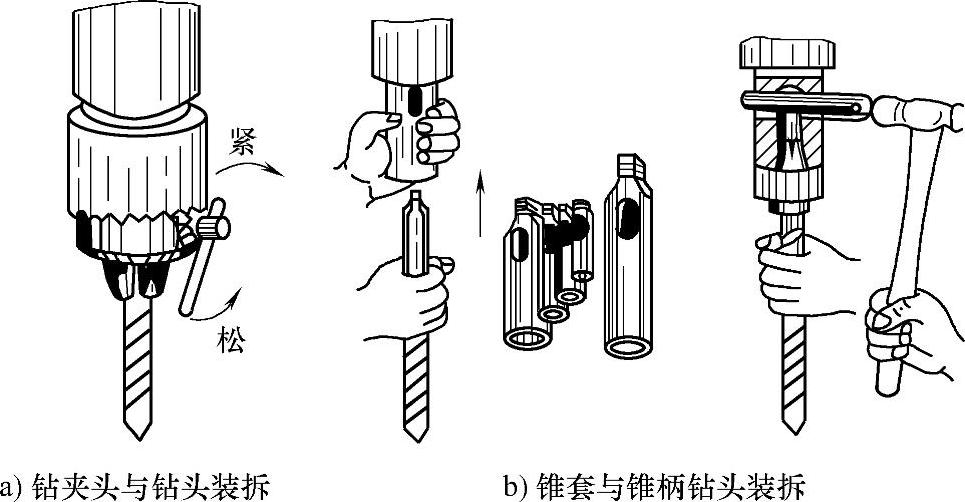

(11)钻头装拆方法

1)直柄钻头装拆。直柄钻夹头的装拆如图4-3-44a所示。将钻夹头钥匙扳手插入夹头的孔中,顺时针旋转钥匙扳手为夹紧,逆时针转动为松开。

表4-3-7 钻孔用切削液选择(质量分数)

图4-3-43 钻孔工件夹持

图4-3-44 钻夹头装拆方法

2)锥柄钻头装拆。将钻头锥柄处扁尾对准钻床主轴上的腰形孔,用小臂冲力将锥柄插入锥孔中锁紧。若锥柄小于锥孔,可选用过渡锥套连接,如图4-3-44b所示。拆卸钻头或过渡锥套时,用楔铁插入主轴腰形孔,敲击楔铁端面。(www.daowen.com)

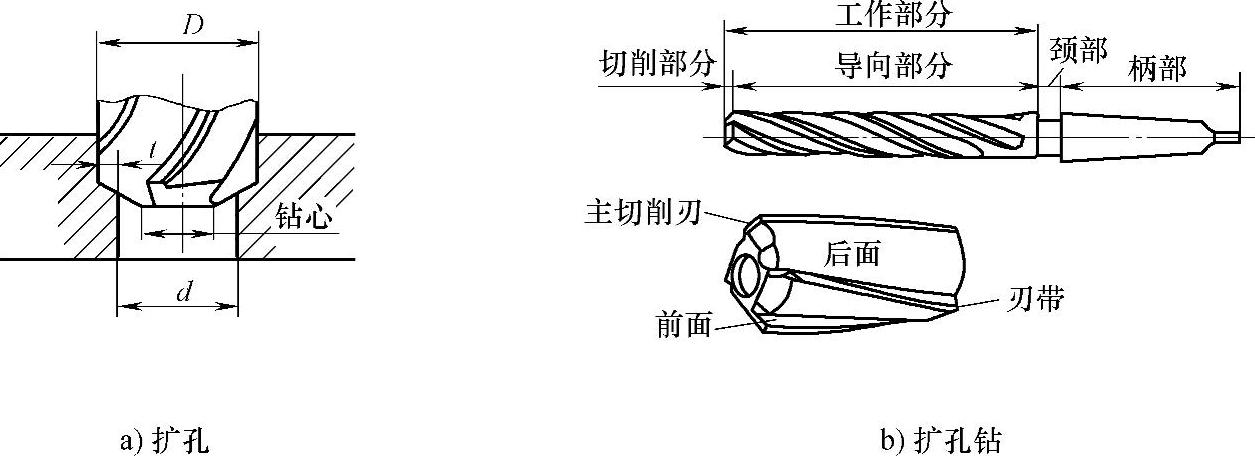

2.扩孔

用扩孔钻对工件上已有孔的扩大加工方法,称为扩孔。扩孔如图4-3-45a所示,其尺寸公差等级可达IT9~IT10、表面粗糙度值Ra可达3.2~12.5μm,因此,扩孔常作为半精加工或铰孔前的预加工。扩孔钻如图4-3-45b所示,也可用麻花钻修磨后作为扩孔钻。

(1)扩孔钻的特点

1)扩孔钻无横刃,且钻头中心不切削,避免了横刃切削引起的不良影响。

图4-3-45 扩孔

2)扩孔钻多刀齿,背吃刀量较小,切屑体积小、易排出,对孔壁擦伤少。

3)扩孔钻的钻芯较粗,强度高、导向性好,使切削更加平稳。

(2)扩孔注意事项

1)扩孔进给量为钻孔进给量的1.5~2倍,切削速度为钻孔切削速度的0.5倍左右。

2)扩孔钻扩孔时,扩孔前的钻孔直径为孔径的0.9倍;用麻花钻扩孔时,扩孔前的钻孔直径为孔径的0.5~0.7倍。

3)用麻花钻扩孔,要适当减小钻头前角,以防扎刀。

4)钻、扩孔操作,尽可能做到一次装夹,完成钻、扩孔过程,使钻、扩孔中心重合。

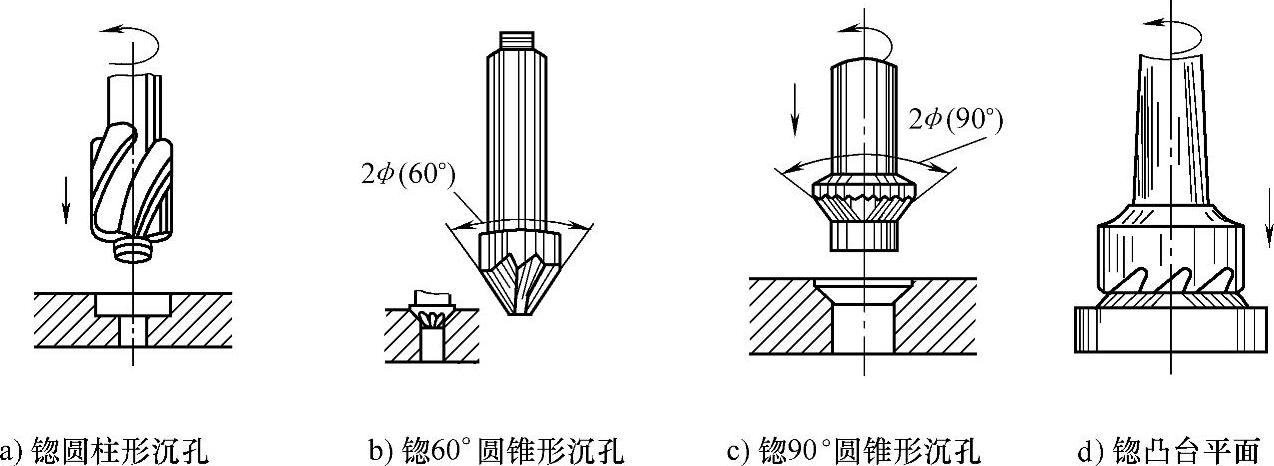

3.锪孔

用锪钻将工件上的孔口加工成一定形状的方法,称为锪孔。锪钻与工件孔口形状如图4-3-46所示。锪孔目的是使工件装配位置紧凑、安全和外观整齐。

(1)锪钻的分类

1)平底锪钻。平底锪钻主要用于锪圆柱形沉孔,如图4-3-46a所示。圆柱形沉孔常用于内六角螺钉的埋头形式。

2)锥面锪钻。锥面锪钻的锥角有60°、75°、90°和120°等几种,用于锪锥形沉孔,如图4-3-46b、c所示。锥形沉孔常用于沉头铆钉孔和沉头螺钉孔。

3)端面锪钻。端面锪钻如图4-3-46d所示,用来锪平孔口端面,提高孔口平面度以及孔与端面的垂直度。

图4-3-46 锪钻

(2)锪孔操作注意事项

1)锪孔的进给量为钻孔的2~3倍,切削速度为钻孔的1/3~1/2。精锪时可利用钻床停机后的主轴惯性来锪孔,以提高表面质量。

2)用麻花钻锪孔时,选用较短的钻头,刃磨时要减小后角和外缘处前角,以减少振动、防止扎刀,产生多角形表面。

3)在钢件上锪孔,应在导柱和切削表面上添加切削液,促进刀具冷却、延长刀具寿命。

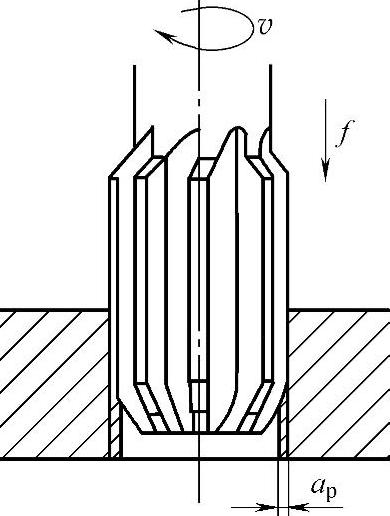

4.铰孔

铰孔如图4-3-47所示,用铰刀在工件孔壁上切除微量金属层,以获得较高尺寸精度和较小表面糙粗度值的加工方法。铰刀按其铰孔的大小,一般有6~16个切削刃,因此,有切削余量少、导向性好的特点。铰孔尺寸精度可达IT9~IT7级,表面粗糙度值达Ra1.6μm。

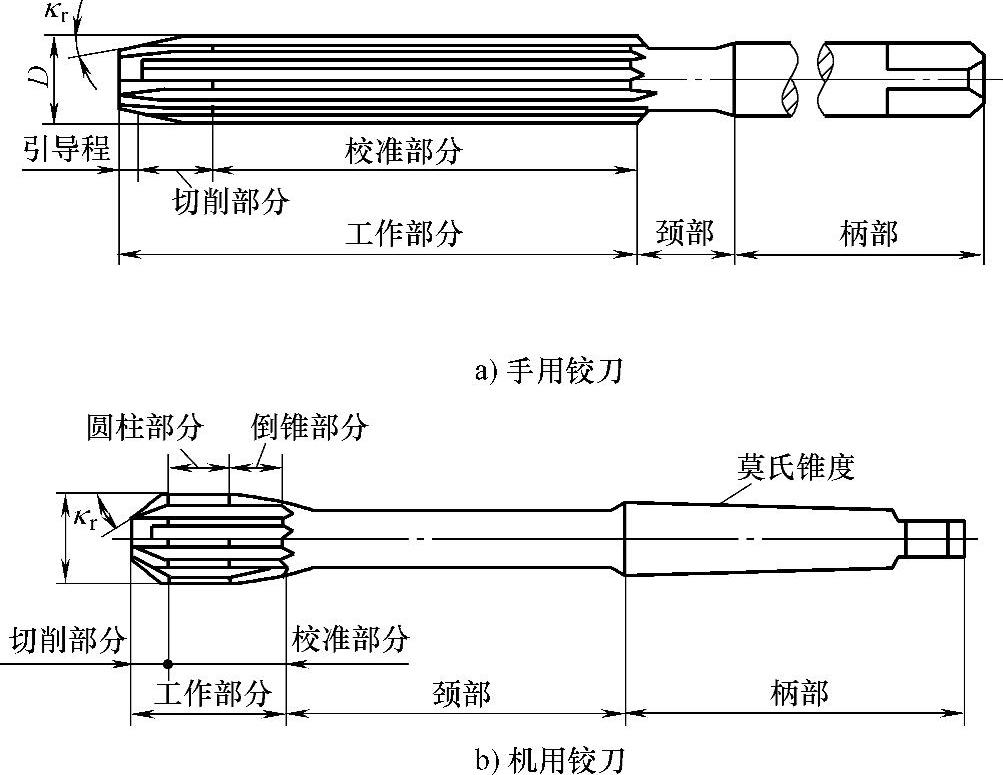

(1)铰刀的分类 铰刀按形状分圆柱铰刀和圆锥铰刀,按操作方法分有手用铰刀和机用铰刀。

1)圆柱铰刀。圆柱铰刀如图4-3-48所示,由柄部、颈部和工作部分组成。

①柄部。柄部用来装夹和传递转矩,柄部的形状有直柄、锥柄和方榫三种。

②颈部。颈部是磨制铰刀时的越程工艺槽,也是铰刀规格、牌号的刻印之处。

③工作部分。工作部分由切削部分和校准部分组成。切削部分主要承担切削工作,校准部分用以引导铰孔方向和校准孔的尺寸。

图4-3-47 铰孔

图4-3-48 圆柱铰刀

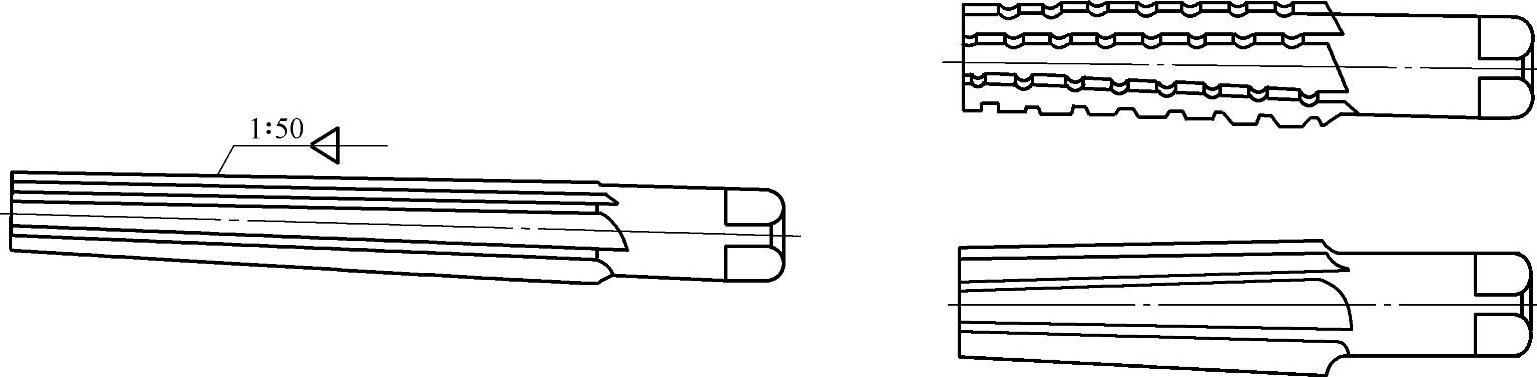

2)圆锥铰刀。圆锥铰刀用来铰削圆锥孔。圆锥铰刀如图4-3-49所示,按锥度可分为1∶10、1∶30、1∶50和莫氏锥度铰刀等。

图4-3-49 圆锥铰刀

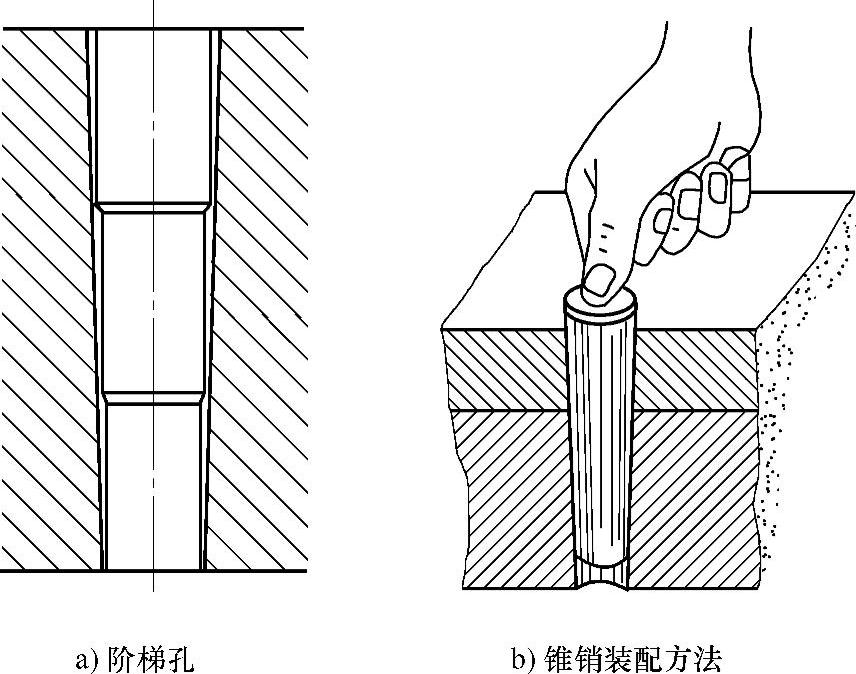

(2)锥销底孔的钻削

1)铰尺寸较小的圆锥孔时,因切削余量相应较少,底孔尺寸按铰刀小端尺寸选取即可。

2)铰尺寸、深度或锥度较大的圆锥底孔,如图4-3-50a所示,可钻成阶梯孔,可减少铰削余量,延长铰刀寿命。铰削过程中,用锥销试配方法检查销孔尺寸要求,如图4-3-50b所示。

(3)铰削用量

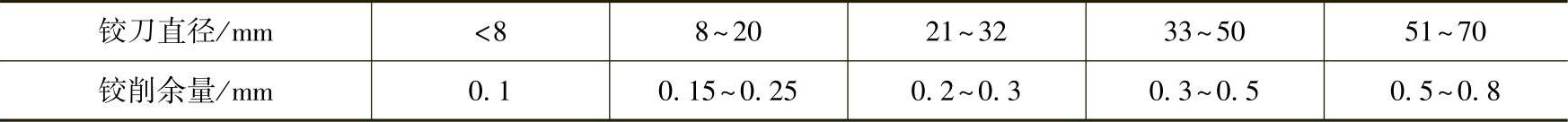

1)铰削余量。铰削余量是上道工序留下的直径方向的余量。高速钢标准铰刀的铰削余量见表4-3-8。

图4-3-50 锥销加工方法

表4-3-8 铰削余量

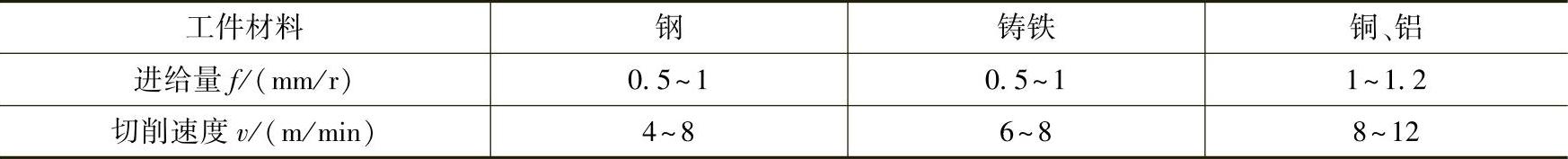

2)机铰孔切削用量。机铰孔切削用量见表4-3-9。

表4-3-9 机铰孔切削用量

(4)铰削方法

1)手铰。工件夹持平正、孔口垂直朝上,薄壁工件夹紧力不宜大。两手转动铰杠平稳、均匀用力,要避免铰杠多次停留在同一位置产生振痕,并经常退刀,清除切屑。铰削过程中,进刀和退刀不允许反转,以防切削刃磨钝、崩刃和刮伤孔壁。

2)机铰。机铰时工件尽量做到一次装夹,完成钻孔、扩孔和铰孔过程,以保证钻孔和铰孔的同轴度。铰孔结束,退刀后停机。

(5)切削液对铰孔质量的影响

1)铰孔时加注乳化液,铰出的孔径略小于铰刀尺寸,且表面粗糙度值较小。

2)铰孔时加注切削油,铰出的孔径略大于铰刀尺寸,且表面粗糙度值较大。

3)铰孔时不加注切削液,铰出的孔径最大,表面粗糙度值也最大。

(6)铰削切削液的选择 铰削切削液的选择见表4-3-10。

表4-3-10 铰削切削液的选择(质量分数)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。