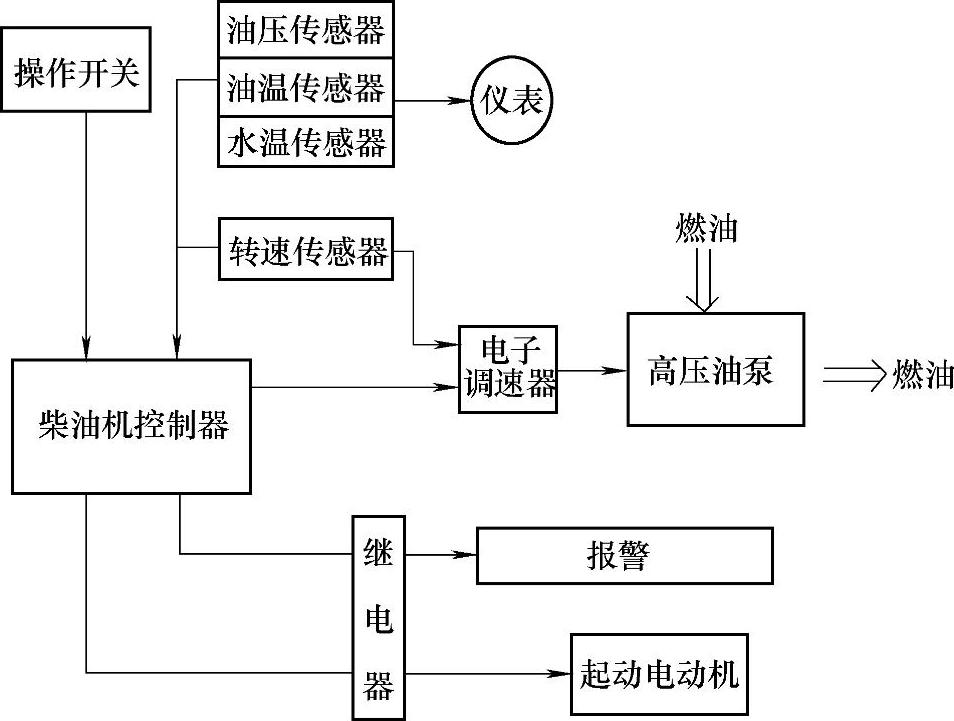

与康明斯柴油机配套的监控电路形式各异,但其实现的基本功能基本相同。监控电路基本组成框图如图8-26所示,控制的核心部件是柴油机引擎控制器,它接受柴油机的操控信号和传感信号,并通过对柴油机燃油系统、起动系统等的控制完成柴油机的起动、停机、状态监测和故障保护等工作。

下面以某型柴油发电机组中的康明斯6CTA8.3-6型柴油发动机起动及监控电路为例说明其功能及其实现过程。该型柴油机监控电路分为两种类型,其一为柴油机引擎控制器与电子调速器配合实现柴油机的起动和调速控制;其二为柴油机引擎控制器直接与机械调速器配合实现柴油机的起动和调速控制。

如图8-27所示的柴油机监控电路主要由柴油机引擎控制器(T-P模块,简称T-P表)、电子转速控制器ESD5500E、传感器、显示仪表及相关电路组成。

1.柴油机引擎控制器

柴油机T-P引擎控制器是一种专用的ECU控制模块,能完成柴油机的手动及自动起动过程,与电子转速控制器ESD5500E配合控制柴油机转速。线路中的仪表用于显示柴油机的运行参数,如温度、油压、转速及运行时间等。当发生故障时将进行报警并可实现自动停机控制。

T-P引擎控制器共有21个端口(见图8-27T-P表),其功能如下:

1)电池组(+)输入(8~32V):接蓄电池24V+端。经5A熔丝FU,电源开关KEY接入。

图8-26 康明斯柴油机监控系统框图

图8-27 康明斯6CTA8.3-6型柴油机某型监控电路

2)起动信号输入:通过起动按钮START向该端子提供起动信号(低电平有效)。

3)仪表电源输入:接蓄电池24V+端,向T-P的仪表灯和关机后需要维持高电位的端子提供电源。

4)市电故障/自动起动指示灯输出:当市电故障时,T-P进入自动起动状态,向黄色自起动指示灯输出低电平信号,点亮自起动指示灯。

5)柴油机运行输出:柴油机起动结束后,送出低电平信号,控制外电路继电器使电子调速器从怠速状态进入全速工作状态。

6)起动机控制输出:按下起动按钮后,该端子输出低电平信号,控制外电路继电器接通柴油机起动电路。

7)喷油泵控制输出:按下起动按钮后,该端子输出低电平信号,控制外电路继电器进入工作状态,控制柴油机的供油执行器或接通电子调速器电路。

8)预报警输出:当柴油机故障时,输出低电平信号,控制外电路继电器接通预报警电路。

9)蓄电池组(-)输入:接蓄电池负极。

10)转速信号输入:接入转速传感器信号。

12)RS485-A(+):同上。

13)机组备用故障输入:该输入端可接入其他监控输入信号(低电平有效),如配电故障、水位低、燃油不足等信号,由用户自选。

14)温度传感器输入:接入水温传感器信号。

15)油压传感器输入:接入机油压力传感器信号。

16)预热器输出:起动时输出一低电平,控制外电路继电器进入工作状态,接通柴油机预热电路。

17)报警输出:当柴油机的监控参数(转速、油压、温度)到达所设定的保护阈值时,输出低电平信号,控制外电路继电器进入工作状态,接通报警灯和电喇叭(同时T-P自动送出关机信号,关闭柴油机,并记忆故障)。

18)充电指示灯输入:面板上的充电指示灯一端接入该端子,充电失败指示灯亮。

19)紧急/停机输入:需要停机时,向该端子输入低电平信号。

20)自动起动输入:该端子输入低电平,机组自动起动,低电平信号消失,机组执行自动停机程序。有线控制距离50m。

21)公共低电平:该端子为T-P的公共低电平端。

2.起动电路工作情形

在图8-27中接通电源开关JD(也称接地开关),按下T-P上的起动按钮START(起动是一个点操作动作,T-P表响应后即可松开),T-P表的2端子输入低电平,触发T-P进入起动程序;端子6、7输出低电平,使继电器J1、J2获得工作电压。J1的常开触点接通,电子调速控制器DT(ESD5500E)得电(F端口获得工作电压);同时J2的常开触点接通,使起动继电器RS1线圈得电吸合,RS1常开触点接通,起动机吸合继电器J线圈得电,接通起动电动机M的电磁开关及其电路(见图8-5,起动机吸合继电器J的常开触点相当于图8-5中的开关1),起动电动机运转,带动柴油机起动。转速传感器从柴油机飞轮上读取转速信号,送至电子调速控制器DT,DT收到柴油机转速信号后开始工作,将执行器输出轴转至最大供油位置(该机组电子转速控制器ESD5500E是通过P型喷油泵的RSV机械调速器实现转速控制的,其执行机构YA与机械调速器停机手柄连接,见图5-42)。此时DT的G和M端子通过延时继电器KT1的常闭触点接通,M端子输入低电平,DT在起动后工作在怠速状态。

当柴油机的转速超过300r/min时,T-P表6端输出高电平,J2失电断开其常开触点,起动继电器RS1失电断开,起动电动机吸合继电器J失电,起动机与柴油机飞轮分离,柴油机起动成功,进入怠速运行。起动成功后,T-P表的端子5送出低电平,继电器KA6得电,其常开触点接通,触发延时继电器KT1动作,经过设定的延迟时间后,其常闭触点断开,DT的M端子失去低电平,使柴油机怠速运行一定时间后进入全速工作状态,A、B端送出额定转速工作电流驱动电磁执行器YA,将柴油机油门拉杆置于全速位置。当需要微调柴油机转速时,可调整控制屏面板上的转速微调电位器RP3,其调整范围为±100r/min。

同时,KT1的常开触点接通,使7端子可靠的维持低电平,以保证DT的电源供电可靠。(www.daowen.com)

在起动过程中,柴油机引擎控制器T–P根据所设定的延时时间,有一个延时监控阶段,在此阶段中,会分析判断转速和机油压力的建立过程,避免误操作(如起动开始时不会因机油压力低而紧急停机)。完成后转入运行阶段。

当起动失败后,系统会自己控制循环进行三次起动,若三次起动不成功,系统报警,不再进行起动操作。此时,应检测分析不能起动的原因。

3.停机电路工作情形

(1)正常停机 按下图8-27中的停止按钮STOP,T-P表的19端子输入低电平,T-P进入关机程序,端子5由低电平变为高电平,KA6失电。延时继电器KT1因KA6触点断开而停止工作,其常开触点KT1断开,T-P表端子7输出高电平,继电器J1失电,J1触点断开,断开控制器DT的工作电压(F端口失电),电磁执行器YA失电,在复位弹簧的作用下,关闭柴油机的油门,柴油机停机。

(2)紧急停机 按下紧急停机按钮ESTOP,T-P端子19输入低电平,T-P进入关机程序。关机过程与正常关机过程相同,该按钮较大,便于操作。该按钮有自锁功能,按下自锁,顺时针旋转时解锁,若按钮处于自锁状态,柴油机将无法起动,以避免故障未排除而起动柴油机。

4.监控与保护电路的工作情形

柴油机监控与保护由图8-27中电路的柴油机引擎控制器T-P表,控制器DT,转速传感器,机油压力传感器,水温传感器,继电器J1、KT1、KA1、KA2、KA6,故障喇叭HA,预报警灯HL1,报警灯HL2,充电失败指示灯等完成。

(1)监测电路 在起动完成并进入运行期间,T-P将转速传感器、机油压力传感器(油压1)、水温传感器(水温1)及蓄电池送来的信号,处理后在T-P表上显示。充电机正常工作时,充电失败指示灯的两端因无电位差而熄灭,表明充电机工作正常,否则将点亮。

(2)保护电路

1)当系统得电进入起动操作时,T-P表对机组参数的检测与保护会根据事前设定的延时进行,以避开柴油机起动过程的误检与误保护。

2)当水温高时,T-P检测到水温传感器的阻抗减小达到预报警阈值时,T-P使预报警端子8变为低电平,KA1得电,其触点接通,故障预报警灯HL1亮,但并不关机,报警设定阈值可设置为98℃;当T-P检测到水温升高到设定的报警值时,T-P使报警端子17变为低电平,KA2得电,其触点接通,报警灯HL2亮,电喇叭HA响,T-P同时进入停机程序,关闭柴油机并将故障记忆,多功能报警表上显示“TEMP”字样。

3)当柴油机的机油压力低时,T-P检测到机油压力传感器的阻抗减小达到报警值后,T-P使预警报警端子8和17变为低电平,KA1、KA2得电,此时故障预警灯HL1及故障报警灯HL2亮,电喇叭HA响,T-P同时进入停机程序,关闭柴油机。并将故障记忆,多功能报警表上显示“OIL”字样。

4)当蓄电池电压过高或过低时,T-P通过端子3检测后也会发出预报警信号(使T-P端子8产生低电位),故障预报警灯HL1亮,但并不关机,多功能报警表显示“HVOLT”或“LVOLT”但不停机。

5)当柴油机转速过高时,T-P检测到转速传感器输入到端子10的脉冲频率过高,T-P使预警报警端子8和17变为低电平,接通报警电路,此时故障预警灯HL1及故障报警灯HL2亮,电喇叭HA响,T-P同时进入停机程序,关闭柴油机。并将故障记忆,多功能报警表上显示“OR- EV”字样。超速保护阈值可设置为1650r/min。

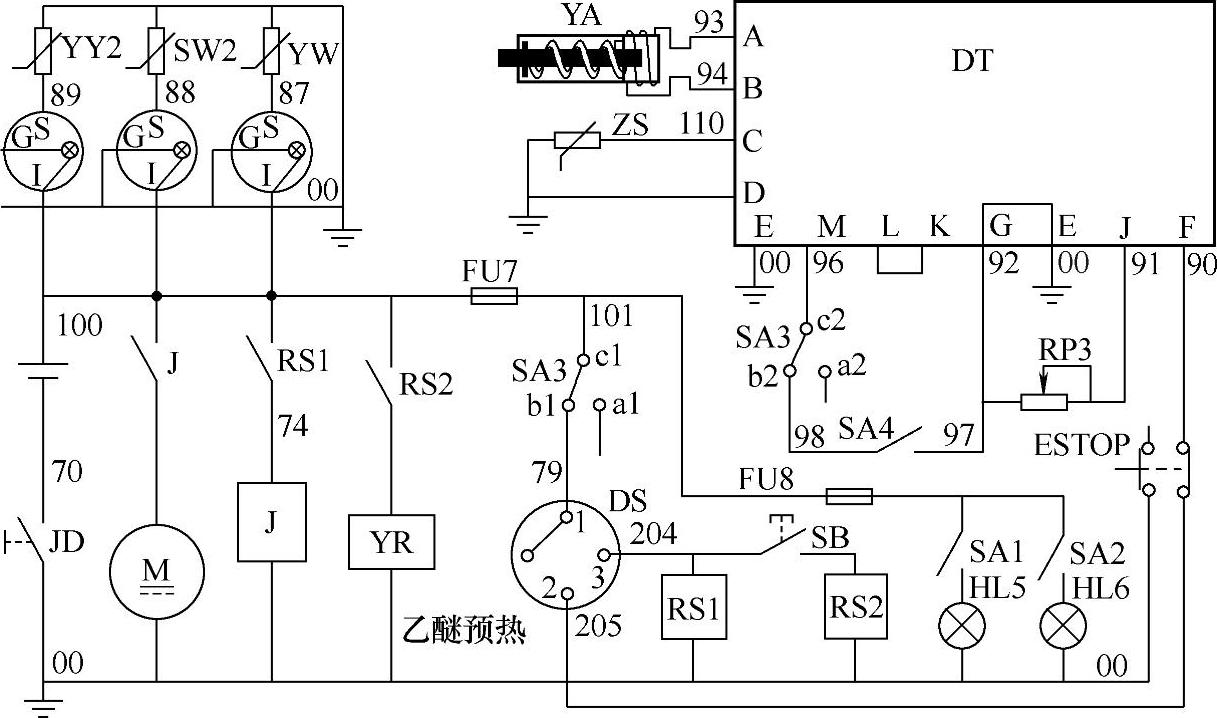

5.应急控制电路

应急控制电路如图8-28所示,作为机组的应急系统,主要由开关DS、“备用-常用”开关SA3、“全速-怠速”开关SA4及预热按钮SB、水温传感器SW2及水温表、油压传感器YY2及油压表、油温传感器YW及油温表、充电电流表等组成。

图8-28 应急控制电路

(1)起动 将控制屏上T-P的电源开关KEY断开,切断T-P表的工作电压及其控制作用。同时,将“备用-常用”按钮SA3扳至“备用”位置(这时DT的M端子通过SA3的b2、c2触点与“全速-怠速”开关SA4相连),将柴油机机旁操作面板上的“全速-怠速”开关SA4扳到“怠速”位置(这时DT的M端子与G端子相连为低电平)。起动时,先将电锁开关DS旋转到“工作”位置,触点1、2接通,这时DT的F端子得电,有转速传感器信号后DT便将油门拉在起动油量。观察柴油机操作台上的各仪表参数,如各仪表指示值正常则将电锁开关DS转到起动位置,DS的1、2、3端均接通,RS1得电,起动电动机工作,起动柴油机,大约2~3s放开DS,电锁开关DS自行复位至“工作”位置,起动后的柴油机进入怠速运行状态。将“全速–怠速”开关SA4扳至“全速”位置,SA4将DT的M端子与G端子分离,柴油机工作在“全速”状态。

(2)预热 如果天气太冷,柴油机需要预热,在将电锁开关DS转到起动位置的同时,按下预热按钮SB,预热继电器RS2得电,其常开触点RS2接通,使控制乙醚流出的电磁阀“YR”打开,将乙醚喷入柴油机,由于乙醚容易燃烧从而使得柴油机容易起动。按下预热按钮的时间不得超过3s,否则会损坏电磁阀的线圈。

(3)停机 先将“全速—怠速”开关SA4扳至“怠速”位置,使柴油机怠速运转一段时间,然后将电锁开关DS转到“停机”位置(触点“1”停在空档位置),电子调速控制器DT失电,在直流比例电磁铁弹簧的作用下,柴油机油量调节拉杆处停机位置,柴油机停机。

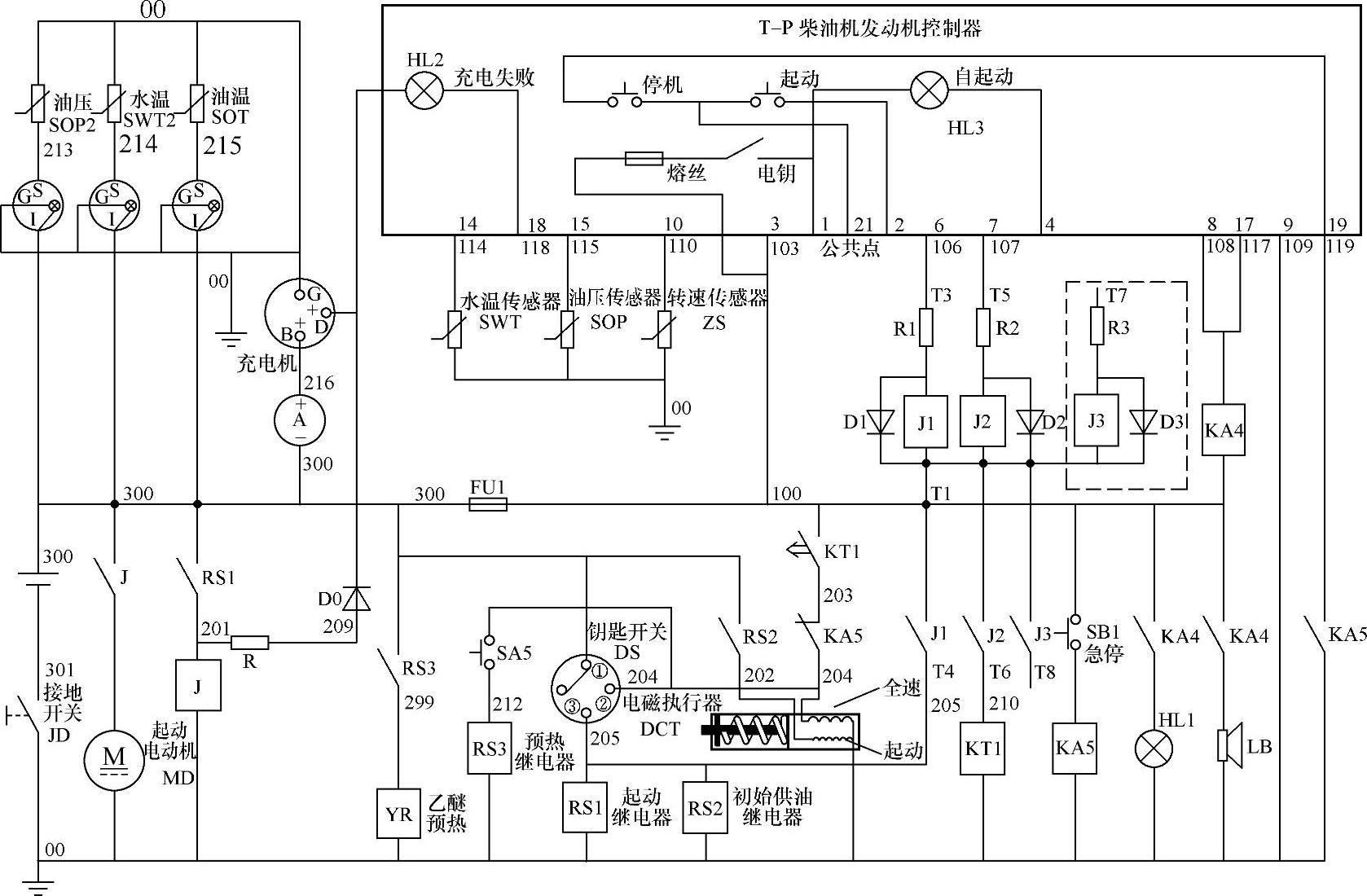

6.不使用电子调速器的控制电路

如果不使用电子转速控制器,柴油机引擎控制器T-P表也可直接控制RSV机械调速器以实现机组起动和调速,此种情形T-P表控制的二位式电磁执行机构与RSV调速器调速手柄连接(见图5-43的连接方式)。不使用电子调速器的康明斯机组控制电路如图8-29所示。

起动时,接通电源开关,按下T-P表上的启动按钮,T-P的端子2输入低电平,触发T-P进入起动状态;端子6、7输出低电平,使继电器J1、J2线圈获得工作电压。

J1的常开触点接通,初始供油继电器RS2线圈得电,RS2常开触点接通,电磁执行机构DTC的起动线圈得电,将调速手柄拉至起动工况位置(见图5-28);同时J1使起动继电器RS1线圈得电吸合,RS1常开触点接通,起动机吸合继电器J线圈得电,接通起动机M的电磁开关及其电路,起动电动机运转,带动柴油机起动。

J2的常开触点接通,使延时继电器KT1得电,经过设定的延迟时间后,其常开触点将闭合,使电磁执行机构DTC的全速线圈得电,柴油机起动后能进入全速运行状态。全速线圈得电时间应在起动程序结束前。

图8-29 不使用电子调速器的康明斯机组控制电路

起动机转动并使柴油机转速超过300r/min时(或达到机组设定的起动时间),T-P使6端输出高电平,J1失电断开其常开触点,起动继电器RS1和初始供油继电器RS2失电断开,起动电动机吸合继电器J失电,起动机与柴油机飞轮分离。同时,电磁执行机构DTC的起动线圈也失电,柴油机在电磁执行机构DTC的全速线圈控制下使调速手柄处于标定转速位置,柴油机起动成功并进入标定转速运行状态。

由上述过程可知,KT1延时时间必须早于T-P表的起动程序的结束时间,否则T-P表在结束起动程序并断掉电磁执行机构DTC起动线圈的供电时,DTC将无电磁吸力而使柴油机停机。

停机时,按下停机按钮STOP,T-P表的19端子输入低电平,T-P进入关机程序,端子7由低电平变为高电平,继电器J2线圈失电,其触点断开,延时继电器KT1失电,KT1触点断开DTC的全速线圈供电,DTC失去电磁力而在复位弹簧作用下使RSV调速器调速手柄处于停机位置,柴油机停机。

由此可见,在该控制方式,T-P表的喷油泵控制输出端口7不再用于电子调速控制器ESD5500E的工作电压控制,而是直接用于电磁执行机构的控制,通过与RSV机械调速器的配合实现起动过程和调速过程。电磁执行机构改变调速手柄的位置实际上改变的是RSV调速器的弹簧张力和转速设定值。同时,柴油机直接从起动状态进入高速控制状态,控制过程不尽合理。

应急控制电路主要由钥匙开关DS,柴油机参数表及传感器等组成。将DS旋至“工作”位置时,①、②端子接通,电磁执行器DCT中的全速线圈得电,其阻值较大,产生的吸力不足以使其动作。将DS旋至“起动”位置时,①、②、③端子均接通,继电器RS1得电,常开触点闭合,接通起动电动机电路,柴油机起动。同时,RS2得电,触点闭合,DCT起动线圈也得电,执行机构在电磁吸力的作用下将油量控制齿杆拉至起动供油量位置。柴油机起动后,DS回复至工作状态,此时执行机构被全速线圈产生的吸力使其保持在标定转速位置,柴油机工作在标定转速。将DS旋到“停机”位置时,全速线圈失电,电磁执行器在弹簧的作用下将油量控制机构拉至停止供油位置,机组停机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。