高速柴油机广泛采用串励式直流电动机作为起动机,该起动装置主要由直流电动机、操纵机构和驱动离合机构三部分组成。

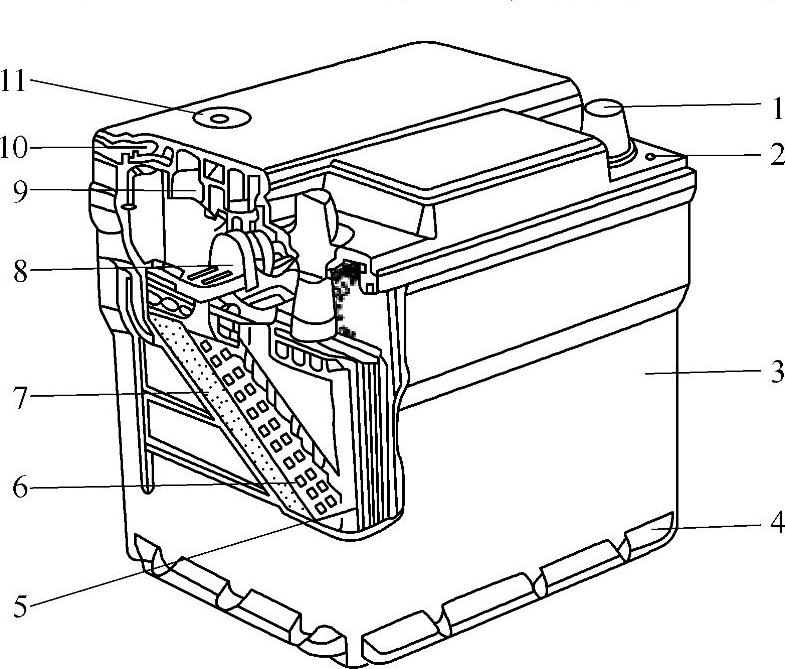

图8-2 免维护蓄电池

1—接线柱 2—模压代号 3—壳体 4—用于安装的下滑面 5—袋装隔板 6—铅钙合金的栅架 7—活性物质 8—极板连接夹和单格连接器 9—液、气隔板 10—安全通气孔 11—电解液密度观测孔

1.串励式直流电动机

串励式直流电动机励磁线圈和电枢线圈串联,在低转速时转矩很大,随着转速的升高,其转矩逐渐减小,这一特性很符合柴油机的起动要求。起动机所需的功率与柴油机的总排量有关,汽油机约为0.19~0.35kW/L,柴油机是1.10~1.47kW/L。电动机所需电源一般为蓄电池,汽油机为12V蓄电池;柴油机为24V的蓄电池。由于电动机的起动电流很大(200A以上),电动机只能短时间工作,每次连续工作时间不超过5~10s。

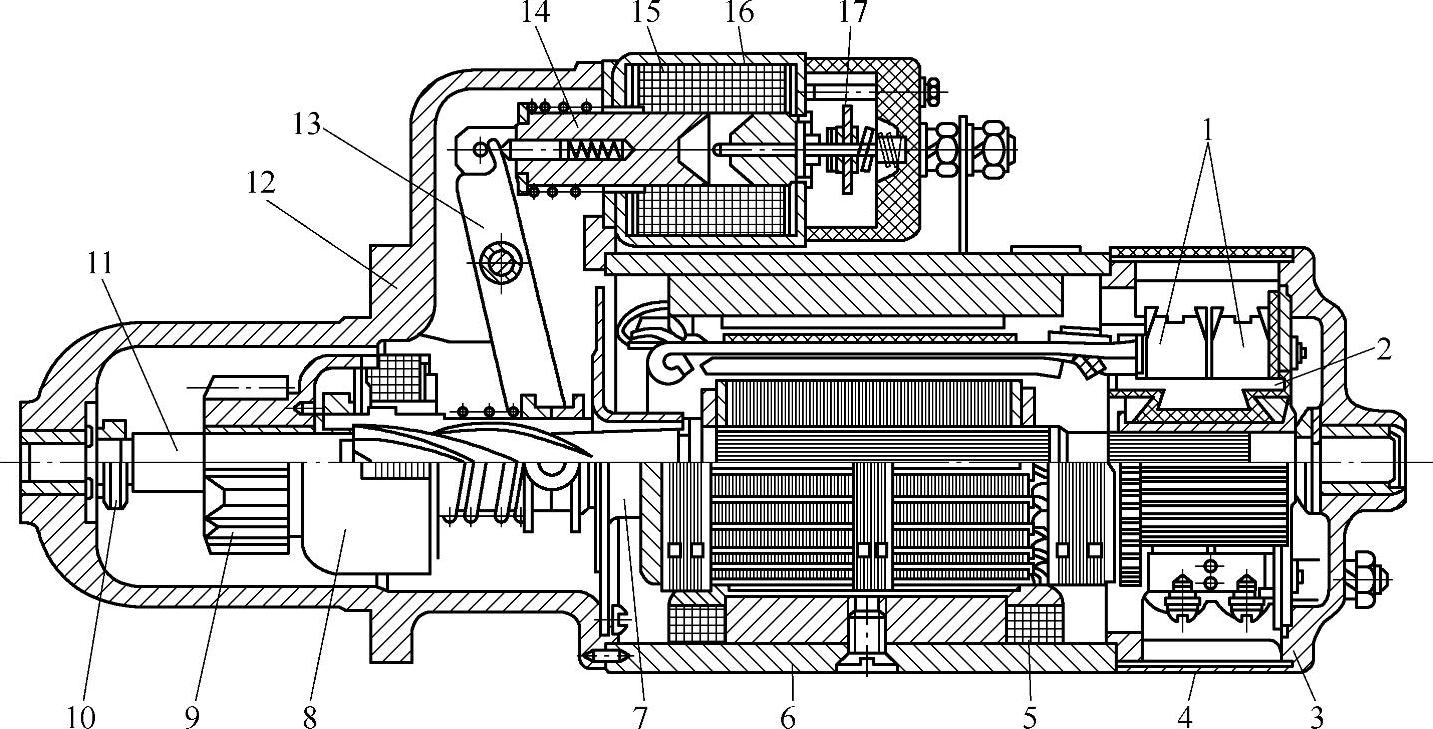

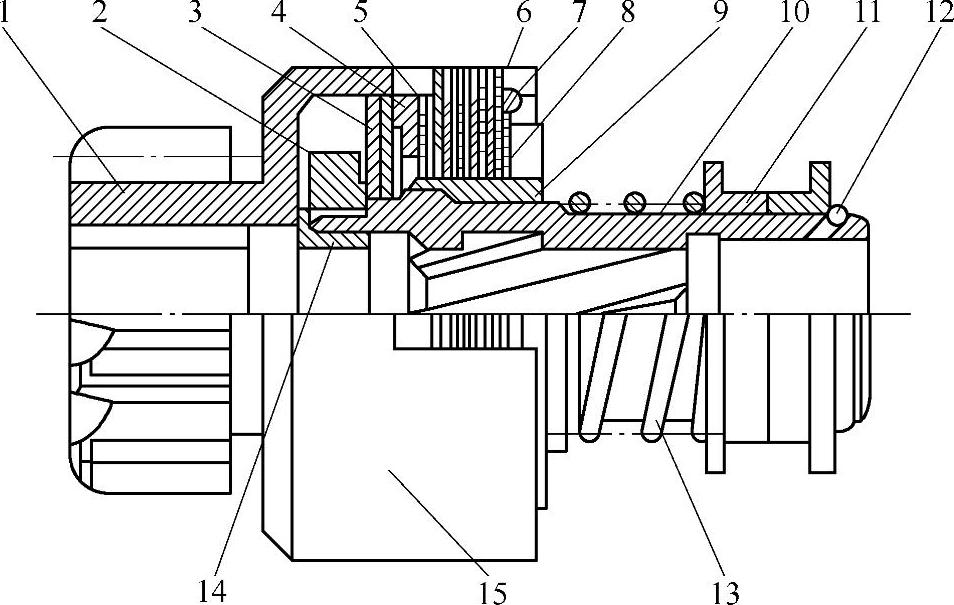

图8-3 电动机的结构

1—电刷 2—换向片 3—前端盖 4—换向器罩 5—磁极线圈 6—机壳 7—啮合器滑套止盖 8—摩擦片啮合机构 9—啮合齿轮 10—螺母 11—起动机轴 12—后端盖 13—驱动杠杆(移动叉) 14—铁心 15—吸动线圈 16—保持线圈 17—起动开关接触盘

电动机由外壳、电枢、磁极和前、后端盖等组成,如图8-3、图8-4所示。外壳内固装有4个磁极,其上绕有励磁线圈。电枢由铁心及电枢线圈构成,起动机为了获得较大的转矩,流经电枢线圈和励磁线圈的电流将达几百安,因此,通常用粗大的扁铜线绕制而成。电枢轴支承在前后端盖和中间支承板的衬套内,电枢轴的前部有换向器,后部的螺旋花键上套有驱动离合机构。前端盖的内侧装有两对电刷与换向器接触,2个正电刷与盖绝缘,2个负电刷搭铁。后端盖上装有电磁开关和驱动机构的拨叉。外壳上有一个与壳绝缘的接线柱,励磁线圈的一端从此引出,经扁铜条与电磁开关的起动机接线柱相连。

直流电动机是根据通电导体与磁场相互作用产生电磁力,使导体运动,把电能转换为机械能的原理制成的。

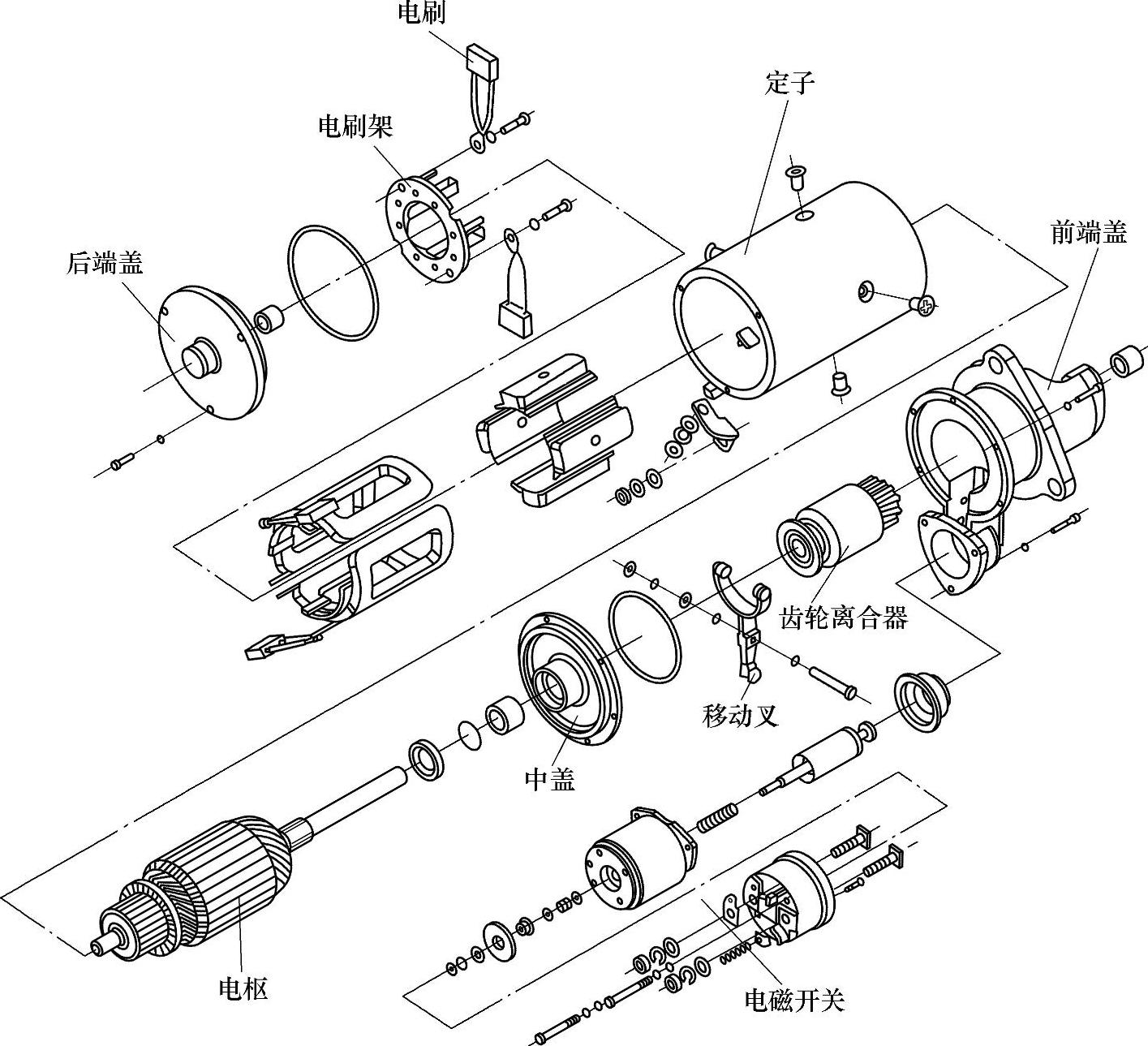

图8-4 电动机零件分解图

2.电磁开关

电磁开关是用来接通或断开起动电路,并经拨叉使起动机齿轮与飞轮齿圈啮合。电磁开关由外壳、吸动线圈、保持线圈、铁心、衔铁、接触片、触点、回位弹簧等组成,如图8-5所示。

在外壳内装有固定铁心,铁心的外面绕有与起动机励磁线圈串联的吸动线圈和与励磁线圈并联的保持线圈。外壳另一端的胶木绝缘体上有起动机蓄电池接线柱和起动机接线柱,蓄电池接线柱通过导线与蓄电池正极连接。两个接线柱内端的平面作为触点。衔铁位于线圈的中间,衔铁的内端向内凹进呈锥形,以便与接触片的杆端正确配合,衔铁向外的一端通过拉杆与拨叉连接。

按下起动按钮时,电磁开关电路接通。这时,吸动线圈和保持线圈内均有电流流过,产生的磁场极性相同,在其合成磁场的作用下,活动铁心左移推动推杆使电磁开关的接触盘与2个触点接触,从而接通了起动电路。于是吸动线圈被短路,而保持线圈仍有电流通过,它产生的磁场继续吸住衔铁,以保持接触片与触点接触。

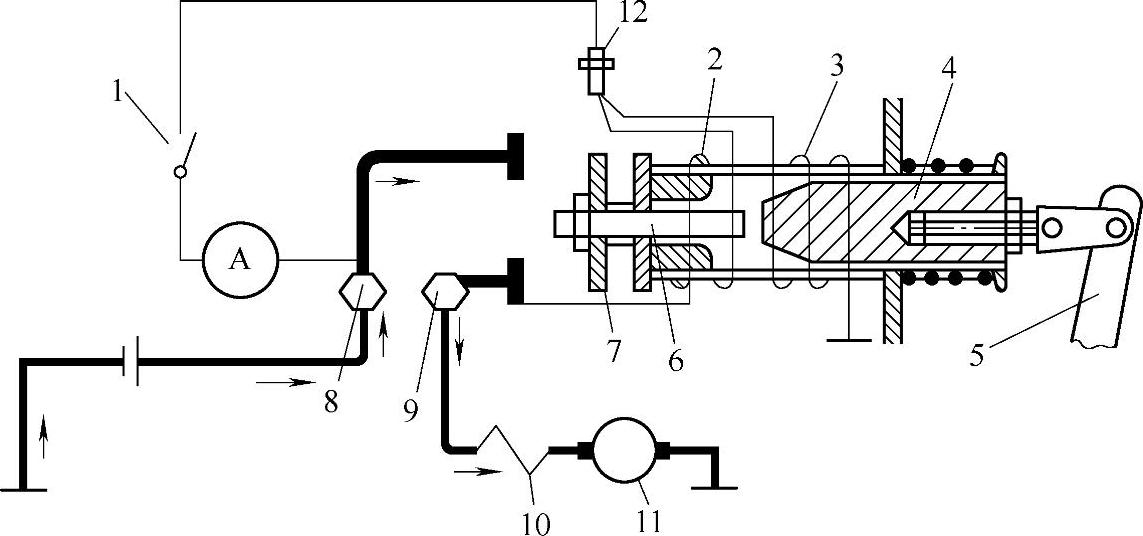

图8-5 电磁开关及其电路

1—点火开关 2—吸动线圈 3—保持线圈 4—活动铁心 5—拨叉 6—推杆 7—接触盘 8—起动机蓄电池接线柱 9—起动机接线柱 10—励磁绕组 11—电枢绕组 12—起动开关接线柱

当起动按钮断开后,磁场消失,回位弹簧使衔铁回到原来位置,接触片与触点分开,起动机的电路被切断而停止工作。

3.驱动离合机构

柴油机起动后,曲轴转速迅速升高。此时起动机的驱动齿轮和飞轮齿圈如不及时分离,则反过来变为柴油机驱动电动机,这时电动机按传动比以高于柴油机10~20倍的速度旋转,使电枢产生极大的离心力,造成起动机损坏。为此,起动机中装有离合机构,起动时,先使起动机的齿轮与飞轮齿圈啮合,带动曲轴旋转,起动后,使起动机与飞轮迅速脱开,以免飞轮带动起动机的电枢超速旋转,从而保护了起动机。如图8-6所示为一种摩擦片式单向离合器,内结合鼓9的内孔上有右旋内花键,花键套筒10的左端外圆上有右旋外花键,内结合鼓套在花键套筒上。花键套筒相对内结合鼓9发生右旋转时(从齿轮端看),内结合鼓向左移;发生左旋转时,内结合鼓向右移。外结合鼓15左端与驱动齿轮1固定在一起,右端装有被动摩擦片6。花键套筒10上装有主动摩擦片8,主动摩擦片和从动摩擦片相间排列,平时并无压紧力。起动时,起动机驱动轴带着花键套筒10顺时针旋转(从齿轮端看),内结合鼓9在花键套筒10上左移而将主动摩擦片和从动摩擦片压紧,此时离合器处于结合状态,起动机转矩传给驱动齿轮,带动飞轮旋转。柴油机起动后,齿轮1变成从动齿轮,而且转速比花键套筒10快。于是内结合鼓9在花键套筒10上右移,摩擦片松开,离合器处于分离状态,柴油机转矩便不能传给电动机。

当起动电动机向柴油机传递超负荷转矩时,压环4压在弹簧垫圈3的外缘使其向左弯曲,致使垫圈的中部向右凸出顶住内结合鼓9的左端部,从而限制了主从动摩擦片之间的压紧力,离合器开始打滑。这样,便限制了转矩的过分增大。同时利用调整垫圈5可以改变内结合鼓9端部与弹簧垫圈3之间的间隙,以控制弹簧垫圈的变形量,调整离合器所能传递的最大摩擦力矩。

图8-6 摩擦片式单向离合器

1—驱动齿轮与外结合鼓 2—螺母 3—弹簧垫圈 4—压环 5—调整垫圈 6—被动摩擦片 7、12—卡环 8—主动摩擦片 9—内结合鼓 10—花键套筒 11—移动衬套 13—缓冲弹簧 14—挡圈 15—外结合鼓

4.减速型起动机

随着工业技术水平的不断进步,起动机正朝着小型轻量化和装配自动化方向发展。现在汽车上广泛采用体积小、转速高、转矩大的起动机,这类起动机包括刚性啮合式起动机、永磁起动机和减速型起动机等。其中,减速型起动机应用最广、发展最快,代表着现代汽车起动机发展的主流。(https://www.daowen.com)

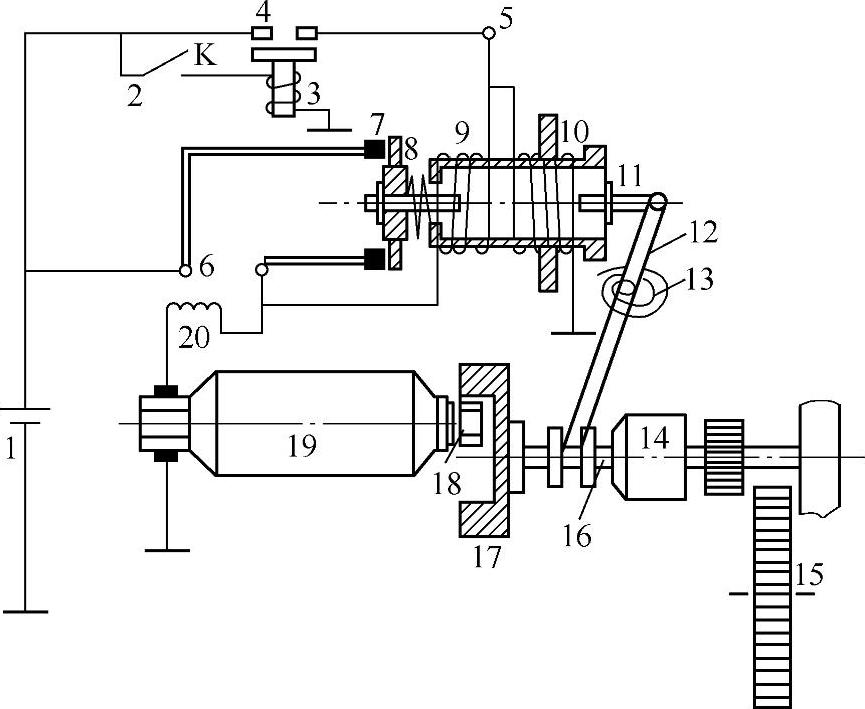

如图8-7所示为减速型起动机系统原理简图。可见,减速型起动机通过在电枢轴与传动轴之间增设一级减速机构内啮合式减速齿轮17,使得电机在同等输出功率的情况下可以将电枢转速提高,将转矩减小。这样,电动机的尺寸、材料消耗就可以大大减小,整个起动机可以被设计得精致而紧凑,同时还能使蓄电池的负担减轻。一般减速型起动机的传动比在3~4左右,总质量比同等功率非减速型起动机减少约35%,长度能减少约29%左右。

当按下起动开关2,起动继电器线圈3得电,触点4吸合,吸引线圈9和保持线圈10的电路接通。其电路为:蓄电池1正极→起动继电器3、4→起动开关接线柱5,然后分两路。一路为保持线圈10→搭铁→蓄电池负极;另一路为吸引线圈9→起动机磁场绕组20→搭铁→蓄电池负极。

活动铁心11在2个线圈吸力的共同作用下,克服复位弹簧13的弹力而向左移动,带动拨叉12将单向离合器14推出与负载飞轮15啮合。由于此时吸引线圈的电流流经磁场绕组和电枢绕组19,能产生一定的电磁转矩。所以单向离合器的小齿轮是在缓慢旋转的过程中与飞轮啮合的。在齿轮啮合的同时,由于活动铁心的继续向左运动,使得接触盘8与主触点7接通,于是蓄电池的大电流流经起动机的电枢和磁场绕组,产生较大的转矩,起动机正常起动,带动发动机旋转起动发动机。与此同时,吸引线圈被短路,齿轮的啮合位置由保持线圈的吸力来保持。

图8-7 减速型起动机系统原理简图

1—蓄电池 2—起动开关 3—起动继电器线圈 4—起动继电器触点 5—起动开关接线柱 6—起动机蓄电池接线柱 7—主触点 8—接触盘 9—吸引线圈 10—保持线圈 11—活动铁心 12—拨叉 13—复位弹簧 14—单向离合器 15—负载飞轮 16—螺旋花键轴 17—内啮合式减速齿轮 18—主动齿轮 19—电枢绕组 20—磁场绕组

当发动机被起动、松开起动开关的瞬间,保持线圈中的电流只能经吸引线圈构成回路。由于这2个线圈的绕向、匝数相同,此时它们所产生的磁通方向相反而相互抵消,于是活动铁心在复位弹簧的作用下回至原位,单向离合器小齿轮退出啮合,接触盘脱离与主触点的接触,切断主回路,起动机停止运转。

5.起动辅助装置

柴油机在严寒季节起动困难,这是由于润滑油粘度增高,起动阻力矩增大,蓄电池工作能力降低,以及燃料汽化性能变坏的缘故。为便于起动,在冬季应设法将进气、润滑油和冷却水预热。也可采用一些用以改善燃料的着火条件和降低起动转矩的起动辅助装置,如电热塞、进气预热器(预热塞)、起动液喷射装置以及减压装置等。

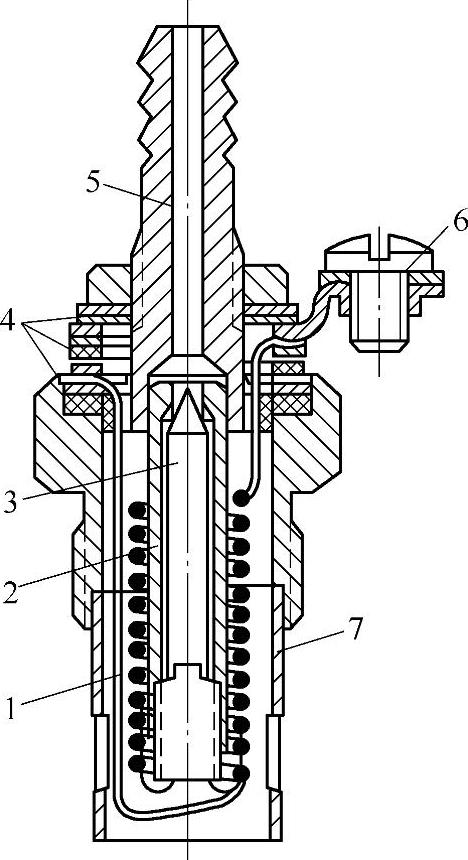

(1)电火焰预热器 进气预热器(预热塞)通常装在柴油机进气管上,其作用是预热柴油机的进气。预热器的结构如图8-8所示,外表绝缘的空心阀体2由线膨胀系数较大的金属材料制成。一端与进油管接头5相连,另一端通过内螺纹与带有外螺纹的阀芯3连接。阀芯的锥形端在预热器不工作时将油管接头的进油孔堵塞。阀体外绕有外表绝缘的电热丝1。

起动时,接通预热器电路后,电热丝通电发热并加热阀体,阀体受热伸长,带动阀芯移动,使阀芯的锥形端离开进油孔。燃油流入阀体内腔受热而汽化,从阀体的内腔喷出,并被炽热的电热丝点燃生成火焰喷入进气管,使进气得到预热。当关闭预热开关时,电路切断,电热丝变冷,阀体冷却收缩,其锥形端又堵住进油孔而截止燃油的流入,于是火焰熄灭,预热停止。

该装置的最低工作温度为-40℃,使用简单、可靠性高,起动效果良好,但在起动发动机后立即应切忌加大油门运转,否则易造成拉缸事故。

(2)起动液 有的康明斯柴油机在进气管上装有起动液喷射器。冷起动时将一些易燃燃料喷入进气管,使其与空气一起进入气缸,促使混合气的初次着火。起动液一般由乙醚(64%)、丙酮(16%)、11号润滑油(10%)、硫(添加剂)和石油醚(10%)等混合而成。

(3)PTC预热器PTC预热器是在进气系统布置一个具有一定质量的加热储能体,起动前用小电流将储能体加热到设定温度,起动时储能体可以作为一个热源不断地向进气管内空气提供热量。PTC预热器装置是一种储能型电热陶瓷进气预热加热器,它采用正温度系数热敏陶瓷作为热体。以储热—热交换方式工作,结构为同心分布多级串联散热片形式。正温度系数的PTC电热陶瓷材料是属于铁钛酸钡类半导体,其电阻值可随温度变化而改变,使加热器的电流发生变化,加热温度得到自动控制。当外界温度为20℃时,其电阻仅为0.2~0.4Ω。电路一接通,即柴油机起动开关一打开,瞬时加热电流很大,温度迅速升高,1min内即可达到60~80℃,3min内即可达到200℃。此时,电阻值趋向无穷大,电流趋于0,温度不再升高,电路几乎切断。

图8-8 进气预热器

1—外表绝缘的电热丝 2—外表绝缘的空心阀体 3—阀芯 4—绝缘垫圈 5—油管接头 6—预热开关接线螺钉 7—稳焰罩

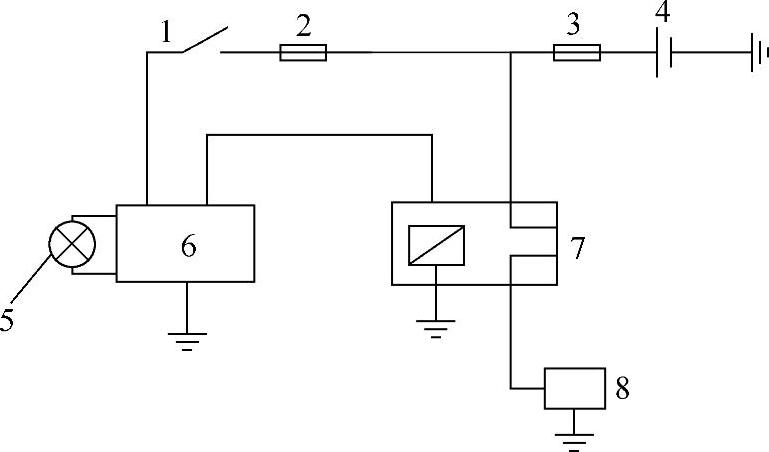

康明斯6BT5.9柴油机装配的PTC预热器(K—06C型柴油机进气预热起动器,蜂窝状),装配在柴油机增压器至进气管盖总成之间。PTC预热器电路系统如图8-9所示,主要由预热器保险、预热开关、预热时间控制器、预热指示灯、预热继电器和预热器等组成。该装置与常用的火焰塞、电热塞相比,具有结构紧凑、热量集中、热效率高、功耗低、可靠性好、发热体不氧化、寿命长、适用温度范围广等优点。

PTC柴油机进气预热器基本性能与参数如下:

图8-9 PTC预热器电路系统

1—预热开关 2—熔丝 3—易熔丝 4—蓄电池 5—预热指示灯 6—控制器 7—预热继电器 8—预热器

适用温度:5~-41℃;预热时间:4~8min;加热方式:DC/AC电加热;气门控制:手动拉线机构;发热元件:PTC热敏陶瓷;转换效率:﹥80%;温度控制:自动恒温;工作方式:断续;起动排放:降低率﹥90%。

额定工作电压:DC24V;工作电压范围:DC22~30V;额定功率:﹥960W;恒温功率:﹤280W;峰值电流:60~75A;恒温电流:﹤10A;功耗:﹤1.6Ah/次;主机外形尺寸:125mm×100mm;主机重量:1.3kg(不含接口)。

当柴油机在5~-40℃因低温起动困难时,可利用PTC进气预热器先行预热后再起动柴油机。其工作过程是:拉出预热器气门机构手柄,按下预热开关1(见图8-9),时间控制器6工作使继电器7得电闭合,PTC预热器8通电开始预热。经过设定的预热时间(一般为6min),控制器6使继电器7失电断开,切断预热器8电路,同时指示灯5闪烁,蜂鸣器鸣叫。此时可起动柴油机。起动后关闭预热开关,推回气门手柄。

预热器气门机构用以控制进入柴油机进气支管的空气流量(车用)。在加热时,减小流量,提高预热效果;工作时则恢复流量。如果使用不当或调整不当,都能造成预热效果不良,或柴油机动力下降等人为故障。

(4)循环水加热系统 也称燃油加热器加热系统。燃油加热器的工作由电脑控制,驾驶员可以通过定时器来预选加热时间。燃油加热器不仅可以与发动机冷却系统相连,通过加热由附带水泵强制循环的冷却液在低温起动前对发动机进行预热,而且还可以与汽车供暖系统相连,在发动机不工作时,也可以用来对车内供暖。这种低温预热方式的整个加热过程需30~40min,能将发动机机体温度加热到40~50℃左右。此时发动机的润滑油也得以加热,润滑油的粘度降低,发动机在低温条件下的润滑条件改善,使发动机顺利起动。该系统在大货车、大客车上普遍使用,在柴油发电机组也有使用,但结构安装尺寸过大,在小轿车上无法安装使用。

燃油加热器是与发动机相对独立的采暖设备,即在发动机不起动的情况下,可以独立达到车厢采暖、除霜的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。