转子分配式喷油泵(简称分配泵)按其结构不同,分为径向压缩式分配泵和轴向压缩式分配泵两种。径向压缩式分配泵由于主要零件的配合精度要求高,且加工不方便等缺点,近年来已较少应用。轴向压缩式分配泵又称VE分配泵,是德国波许公司于20世纪80年代初研制出来的一种新型分配泵,现已广泛应用在小型高速柴油机上。

与直列式柱塞喷油泵相比,VE型分配泵具有许多优点:①体积小,零件少,质量轻。②供油均匀性好。VE分配泵的供油均匀性完全由制造精度保证,有助于降低柴油机的噪声。③高速适应性好。直列式柱塞喷油泵最高转速为2000r/min,而VE分配泵可达到3000r/min。④直列式喷油泵燃油与润滑油分开,密封性要求较高,一旦柴油泄漏稀释润滑油,会加速机件磨损,易引发故障。而VE分配泵泵体内部充满柴油,具有自润滑作用,无需定期更换机油。但同时对柴油的清洁度要求很高。⑤VE分配泵的各种控制机构有相对的独立性。可按柴油机的不同需要,组合成相应的控制机构。在柴油机上的安装位置灵活,水平、垂直安装均可。

1.基本结构和工作原理

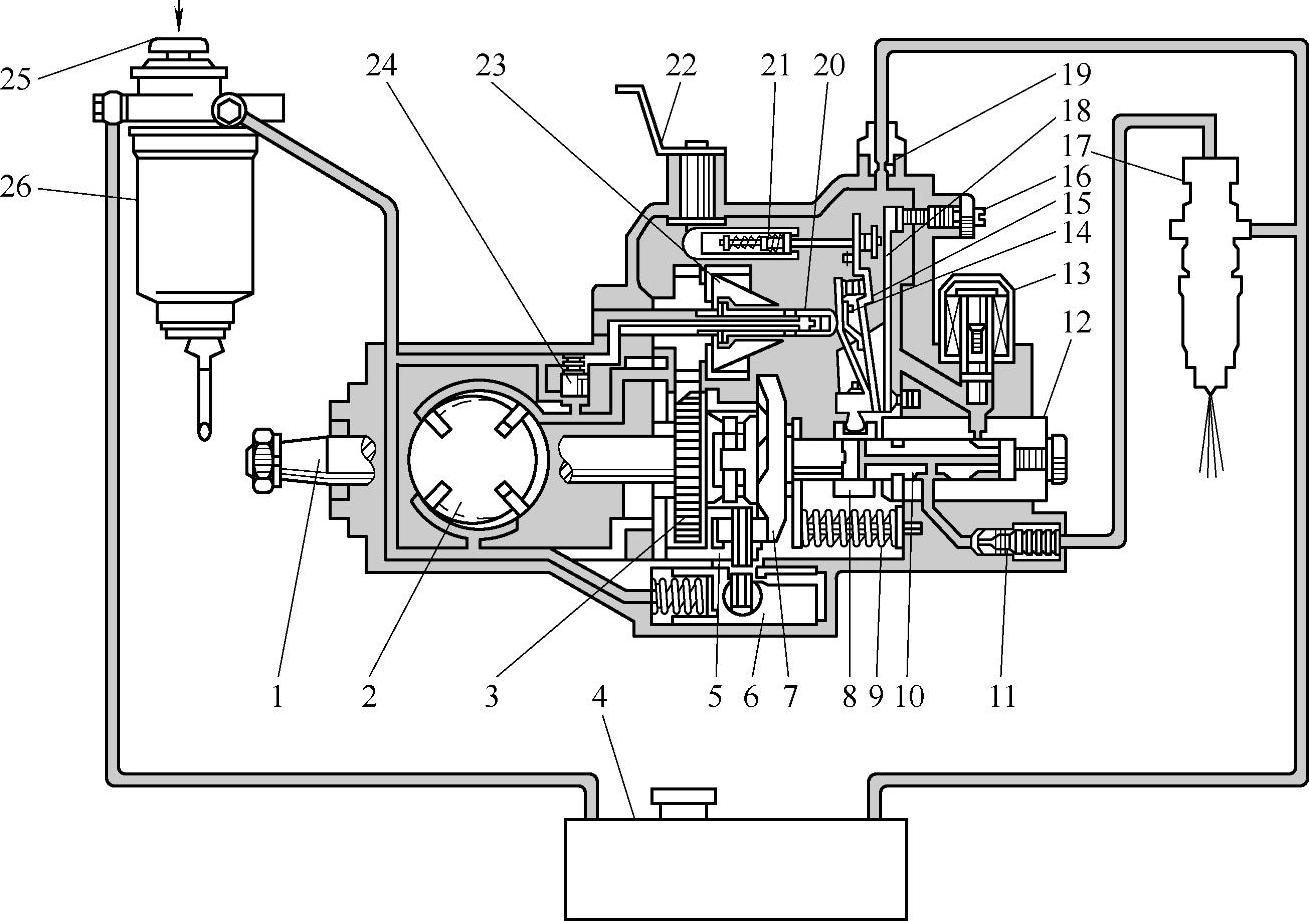

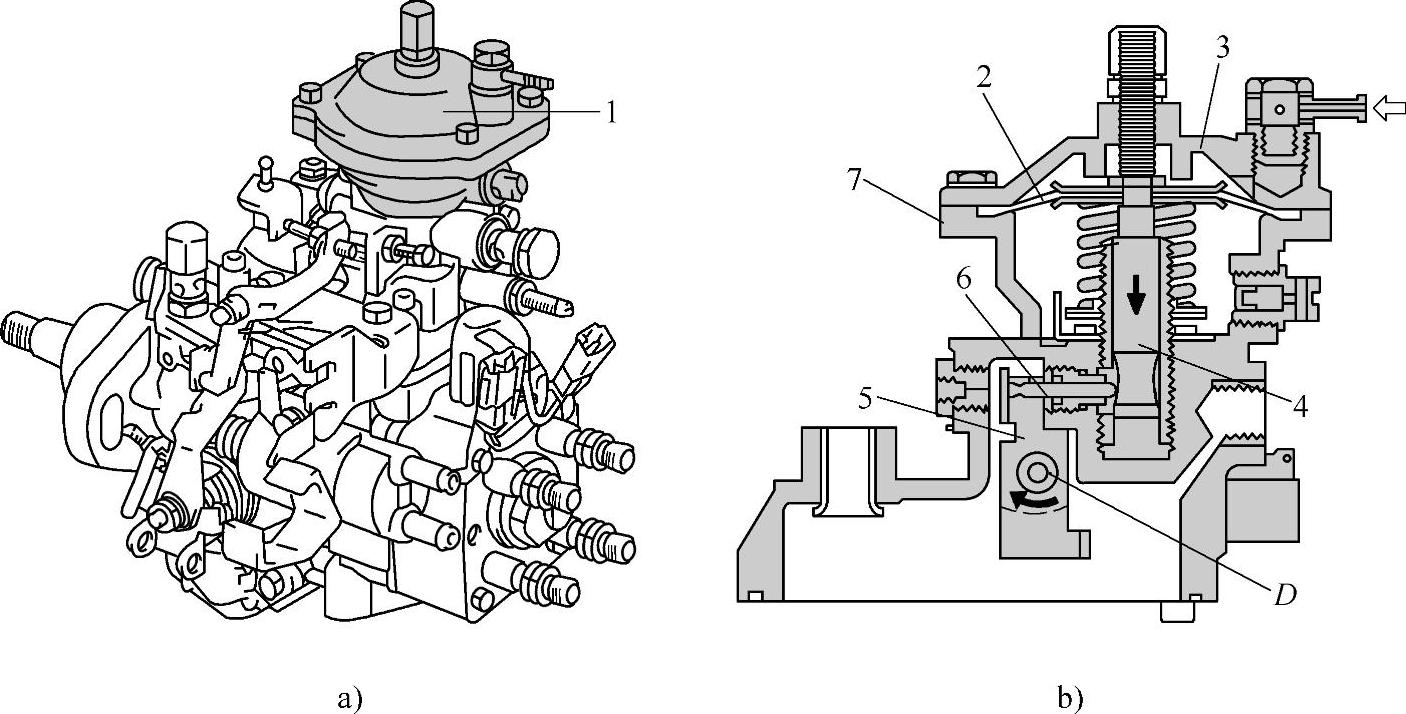

图5-74 VE分配泵喷油系统的油路

1—驱动轴 2—滑片式输油泵 3—调速器驱动齿轮 4—油箱 5—滚轮机构 6—液压式喷油提前器 7—平面凸轮盘 8—油量调节套筒 9—柱塞弹簧 10—分配柱塞 11—出油阀 12—柱塞套 13—切断阀 14—起动杠杆 15—张力杠杆 16—最大油量调节螺钉 17—喷油器 18—预调杠杆 19—溢流节流孔 20—调速套筒 21—调速弹簧 22—调速手柄 23—飞锤 24—调压阀 25—手油泵 26—柴油滤清器及油水分离器

VE分配泵喷油系统的油路如图5-74所示。柴油机起动前,先用手油泵25泵油,通过顶盖上的溢流阀排除柴油管路中的空气。柴油机运行时,由曲轴齿轮带动分配泵的传动轴。其前端的滑片式输油泵2将柴油从油箱4中抽出,经过柴油滤清器和油水分离器26,滤掉柴油中的杂质和水分后进入分配泵泵体,产生高压后,燃油经泵体上相应气缸的油道,再经过出油阀11、高压油管和喷油器17喷入对应的气缸。泵体内多余的柴油从顶盖上的溢流阀返回油箱。柴油如此循环流动即可带走油路中的气泡和零件摩擦产生的热量,又可润滑各个运动零件。

分配泵是系统中的核心部件,它主要由滑片式输油泵、高压分配泵及其驱动机构、电磁式断油阀等部分组成。此外,机械式调速器和液压式喷油提前器也安装在分配泵体内。

(1)输油泵及调压阀 滑片式输油泵及调压阀如图5-75所示。当滑片式输油泵旋转时,由于转子3与泵壳偏心,滑片2之间的容积变化将使柴油加压到0.6~0.8MPa,进入泵体内腔,而调压阀则用来调节柴油压力。当柴油压力太高时,调压阀活塞5打开回油口,柴油返回进油口,使压力下降(见图5-75b)。压力越高,弹簧压缩量越大,油孔开启截面积越大,回油量就越多,起到自动调节输油压力的作用。

图5-75 滑片式输油泵及调压阀

a)进油侧 b)出油侧

1—驱动轴 2—滑片 3—输油泵转子 4—偏心环 5—调压阀活塞 6—调压阀弹簧

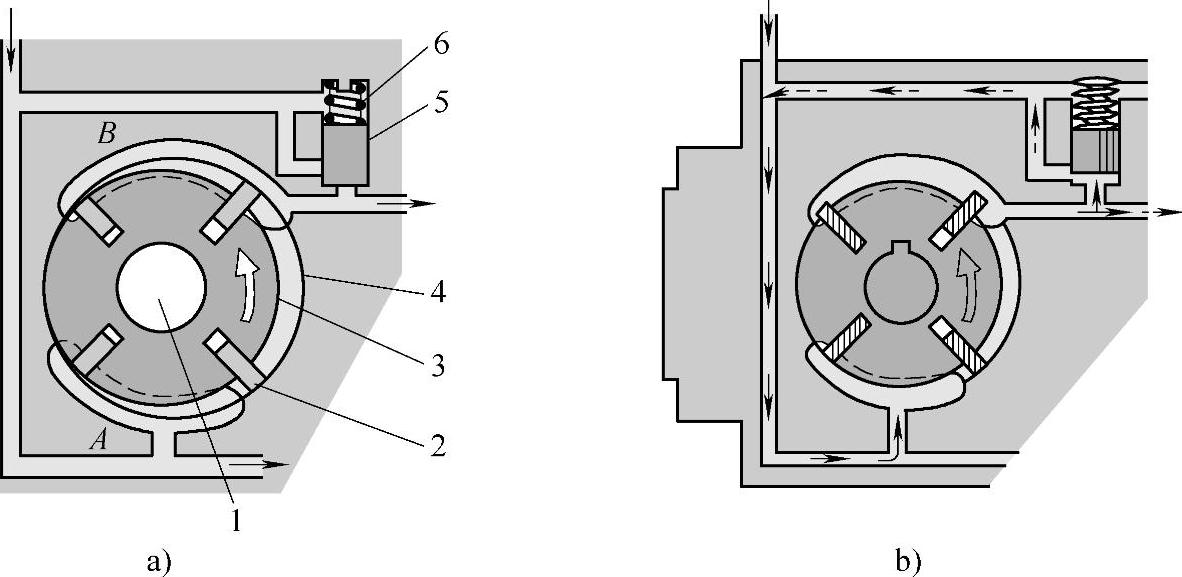

(2)泵油分配机构及工作过程VE分配泵的高压系统如图5-76、5-77所示(两图图注一致),用作高压油的产生和分配,主要由滚轮机构2、平面凸轮盘4、分配柱塞5及分配头(装有柱塞套)等部分组成。

图5-76 驱动机构零部件构造及传动关系

1—传动轴 2—滚轮机构 3—联轴器 4—平面凸轮盘 5—分配柱塞 6—柱塞弹簧 7—油量调节套筒 8—传动销 9—柱塞弹簧座 10—导向槽 11—泄油孔 12—压力平衡槽 13—燃油分配槽 14—进油槽 15—滚轮

图5-77 VE泵分配柱塞柱塞套配合关系

16—柱塞中心油孔 17—柱塞驱动槽 18—柱塞套 20—柱塞套出油孔(道) 21—柱塞套进油孔

对于四缸柴油机而言,分配泵的平面凸轮盘4上有4段凸轮型线,相互间隔90°;滚轮机构2中装有4个滚轮,相互间隔也是90°。柱塞弹簧6将分配柱塞5压紧在平面凸轮盘4上,并使平面凸轮盘压紧滚轮机构2中的滚轮。当驱动轴旋转时,传动轴1通过十字联轴器3带动平面凸轮盘4旋转,并利用平面凸轮盘上的传动销8带动分配柱塞同步旋转。同时,在滚轮、平面凸轮和柱塞弹簧的共同作用下,凸轮盘还带动分配柱塞在柱塞套内作往复运动。往复运动使柴油增压,旋转运动进行柴油分配。

在分配柱塞的中心加工有轴向中心油孔16、径向贯通泄油孔11、进油槽14(四道)、燃油分配槽13(一道)、外圆周上的压力平衡槽12等,中心油孔与泄油孔相通。相应的分配套筒(柱塞套)18上有一个进油孔21和四个分配油道20(见图5-77)。每个分配油道都连接一个出油阀和一个喷油器。

油泵传动轴每转过90°,在凸轮和柱塞弹簧的配合作用下,拉推柱塞往复运动一次的同时转动90°,柱塞就相应完成一次进油、压油和分配的供油过程。这样的供油过程重复四次,分别向4个气缸喷油。在柴油机的一个工作循环中,分配泵传动轴旋转一周。

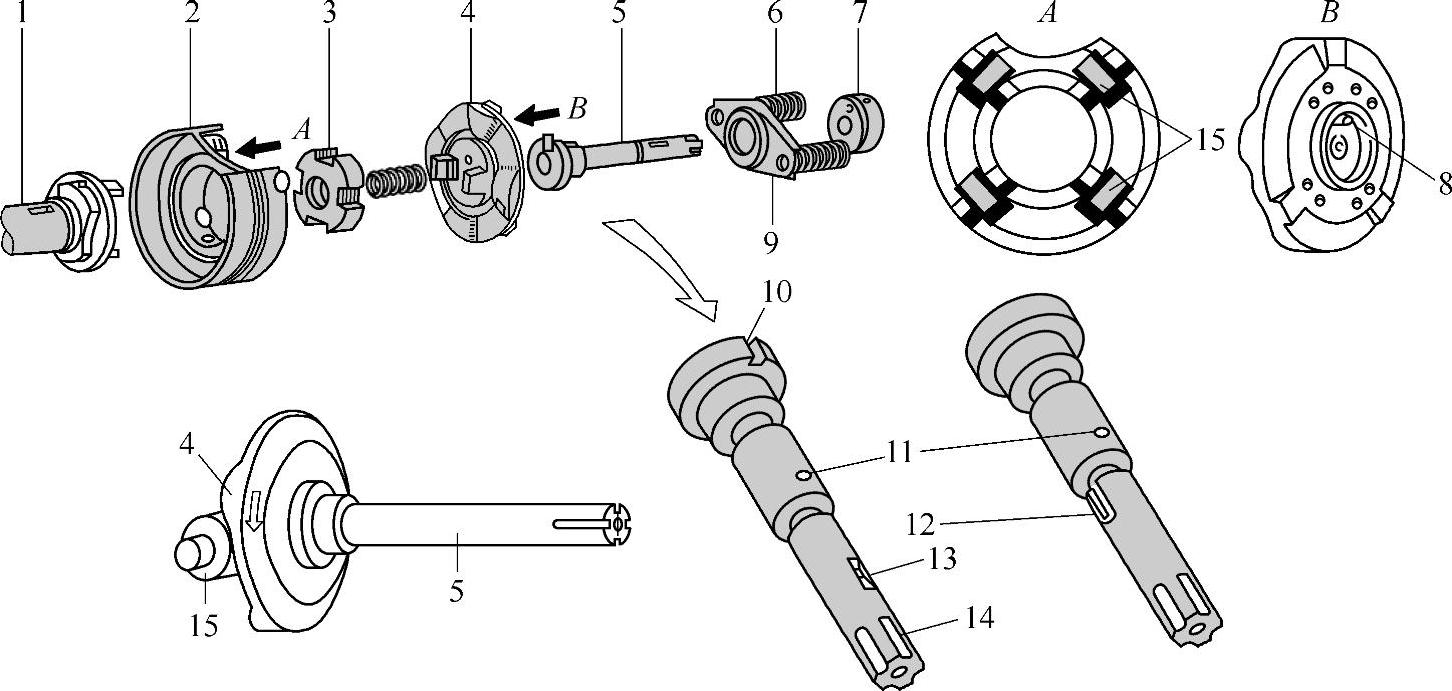

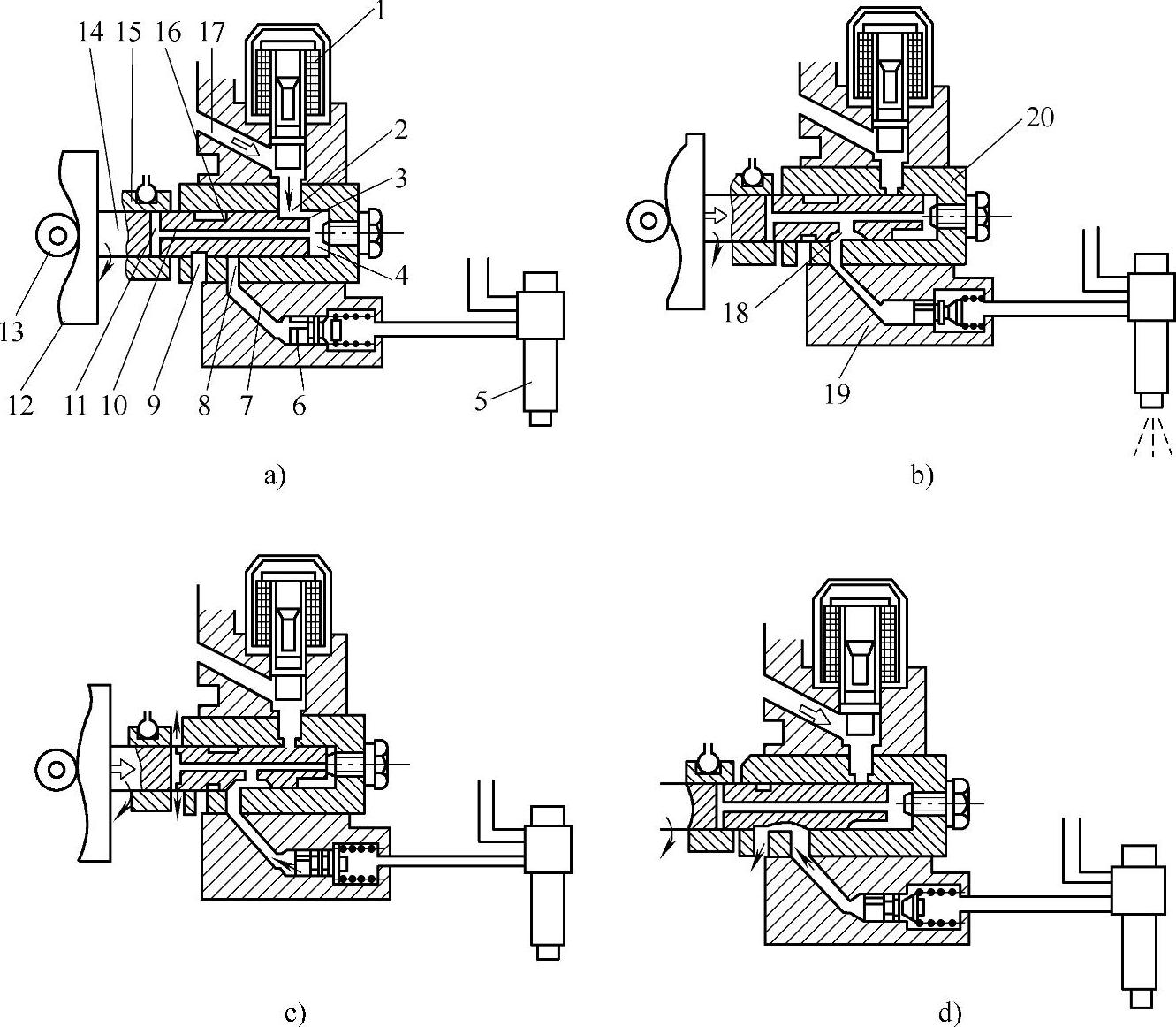

VE型分配泵的工作原理如图5-78所示。

1)进油过程(见图5-78a)。当平面凸轮盘12的凹下部分转至与滚轮13接触时,柱塞弹簧将分配柱塞14由右向左推移至柱塞下止点位置,这时分配柱塞上的进油槽3与柱塞套20上的进油孔2连通,柴油自喷油泵体19的内腔经进油道17进入柱塞腔4和中心油孔10内。

2)泵油过程(见图7-78b)。当平面凸轮盘由凹下部分转至凸起部分与滚轮接触时,分配柱塞在凸轮盘的推动下由左向右移动。在进油槽转过进油孔的同时,分配柱塞将进油孔封闭,这时柱塞腔4内的柴油开始增压。与此同时,分配柱塞上的燃油分配孔(槽)18转至与柱塞套上的一个出油孔8相通,高压柴油从柱塞腔经中心油孔、燃油分配孔(槽)、出油孔进入分配油道7,再经出油阀6和喷油器5喷入燃烧室。

平面凸轮盘每转一周,分配柱塞上的燃油分配孔依次与各缸分配油道接通一次,即向柴油机各缸喷油器供油一次(见图5-77)。

3)停油过程(见图5-78c)。分配柱塞在平面凸轮盘的推动下继续右移,当柱塞上的泄油孔11移出油量调节套筒15并与喷油泵体内腔相通时,高压柴油从柱塞腔经中心油孔和泄油孔流进喷油泵体内腔,柴油压力立即下降,供油停止。

图5-78 VE型分配泵的工作原理

a)进油过程 b)泵油过程 c)停油过程 d)压力平衡过程

1—切断阀 2—进油孔 3—进油槽 4—柱塞腔 5—喷油器 6—出油阀 7—分配油道 8—出油孔 9—压力平衡孔 10—中心油孔 11—泄油孔 12—平面凸轮盘 13—滚轮 14—分配柱塞 15—油量调节套筒 16—压力平衡槽 17—进油道 18—燃油分配孔 19—喷油泵体 20—柱塞套

从柱塞上的燃油分配孔18与柱塞套上的出油孔8相通的时刻起,至泄油孔11移出油量调节套筒15的时刻止,这期间分配柱塞所移动的距离为柱塞有效供油行程。显然,有效供油行程越大,供油量越多。移动油量调节套筒即可改变有效供油行程,向左移动油量调节套筒,停油时刻提早,有效供油行程缩短,供油量减少;反之,向右移动油量调节套筒,供油量增加。油量调节套筒的移动由调速器操纵。

4)压力平衡过程(见图5-78d)。分配柱塞上设有压力平衡槽16(在柱塞上燃油分配槽180°角对面),在分配柱塞旋转和移动过程中,压力平衡槽始终与喷油泵体内腔相通。在某一气缸供油停止之后,且当压力平衡槽转至与相应气缸的分配油道连通时,分配油道与喷油泵体内腔相通,于是两处的油压趋于平衡。在柱塞旋转过程中,压力平衡槽与各缸分配油道逐个相通,致使各分配油道内的压力均衡一致,从而可以保证各缸供油的均匀性。

对于六缸柴油机而言,分配泵的平面凸轮盘上有六段凸轮型线,相互间隔60°;滚轮座中装有4个滚轮,相互间隔分别为60°和120°。柱塞顶端有六条进油槽,而圆周上仍只有一条出油槽,相应的分配套筒上也有1个进油孔和6个出油道。油泵传动轴每转过60°,柱塞就完成一次进油、压油和分配的供油过程。这样的供油过程重复六次,分配泵传动轴旋转一周。

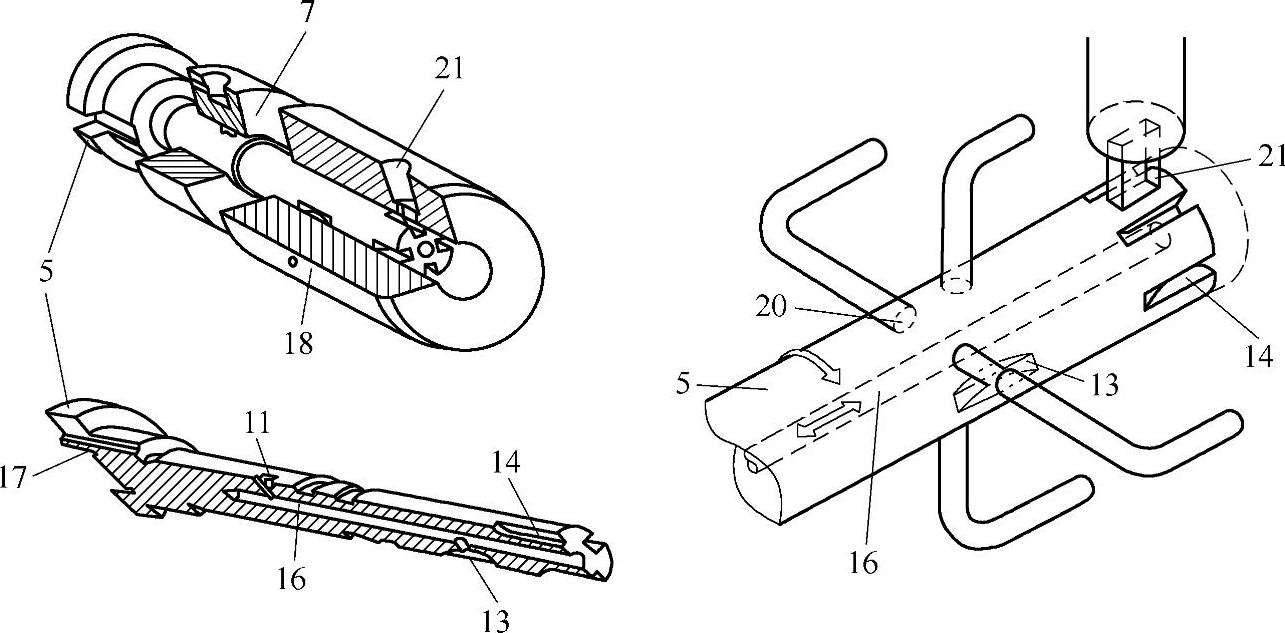

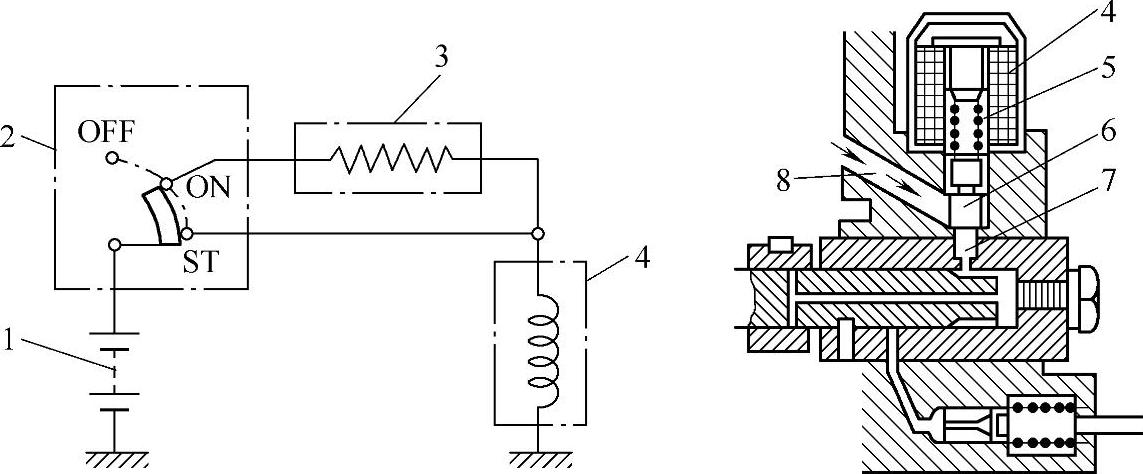

(3)电磁式切断阀VE型分配泵装有电磁式切断阀,如图5-79所示。此装置中的电磁阀是一种将电磁能转换为机械能的油路开关,它是控制柴油油路通断的关键部件。该装置的阀门与供油管成T形装配,以使阀门在外力作用下拔出或插入油管内腔,控制柴油通断。该装置由点火开关板、电阻、线圈、阀体、阀门、密封胶垫、弹簧等组成。

图5-79 电磁式切断阀

1—蓄电池 2—起动开关 3—电阻 4—电磁线圈 5—回位弹簧 6—阀门 7—进油孔 8—进油道(https://www.daowen.com)

起动时,将起动开关置于ST位置,从蓄电池来的电流不经过电阻3,直接流过电磁线圈4。因此,电流大而产生的电磁吸力强,压缩弹簧将阀门6吸离阀座,打开燃油通道。

起动完毕,将起动开关置于ON位置,电流流经电阻3,可以减小流过电磁线圈4的电流,并使阀门保持在保证柴油油路畅通的位置,使柴油机正常工作。

停机时,将起动开关2置于OFF位置,电路断开,阀门6在回位弹簧力的作用下返回阀座,从而切断油路,使柴油机熄火。

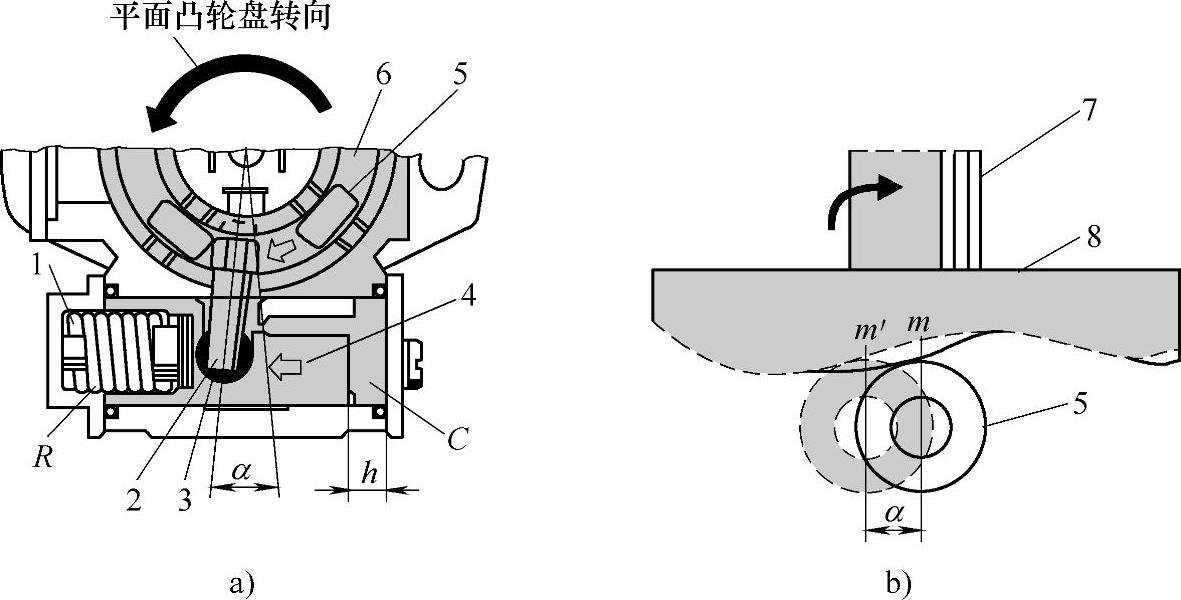

(4)提前角自动调节 在VE型分配式喷油泵体的下部安装有液压式喷油提前器,如图5-80所示。在喷油提前器壳体内装有活塞4,活塞左端与滑片式输油泵的入口R相通,并有弹簧1压在活塞上。活塞右端与喷油泵体内腔相通,其压力等于滑片式输油泵的出口C的压力。当柴油机在某一转速下稳定运转时,作用在活塞左、右端的力相等,活塞处于某一平衡位置。若柴油机转速升高,滑片式输油泵的出口压力增大,作用于活塞右端的力随之增加,推动活塞向左移动,并通过连接销3和传力销2带动滚轮架6绕其轴线转动一定的角度,直至活塞两端的力重新达到平衡为止。滚轮架的转动方向与平面凸轮盘的旋转方向正好相反,使平面凸轮提前一定角度与滚轮接触,供油相应提前,即供油提前角增大。反之,若柴油机转速降低,则滑片式输油泵的出口压力也随之降低,作用于活塞右端的力减小,活塞向右移动,并带动滚轮架向着平面凸轮盘旋转的同一方向转过一定的角度,使供油提前角减小。

图5-80 液压式喷油提前器

1—弹簧 2—传力销 3—连接销 4—活塞 5—滚轮 6—滚轮架 7—分配柱塞 8—平面凸轮盘

R—输油泵入口侧 C—输油泵出油侧 α—自调供油提前角 h—活塞行程

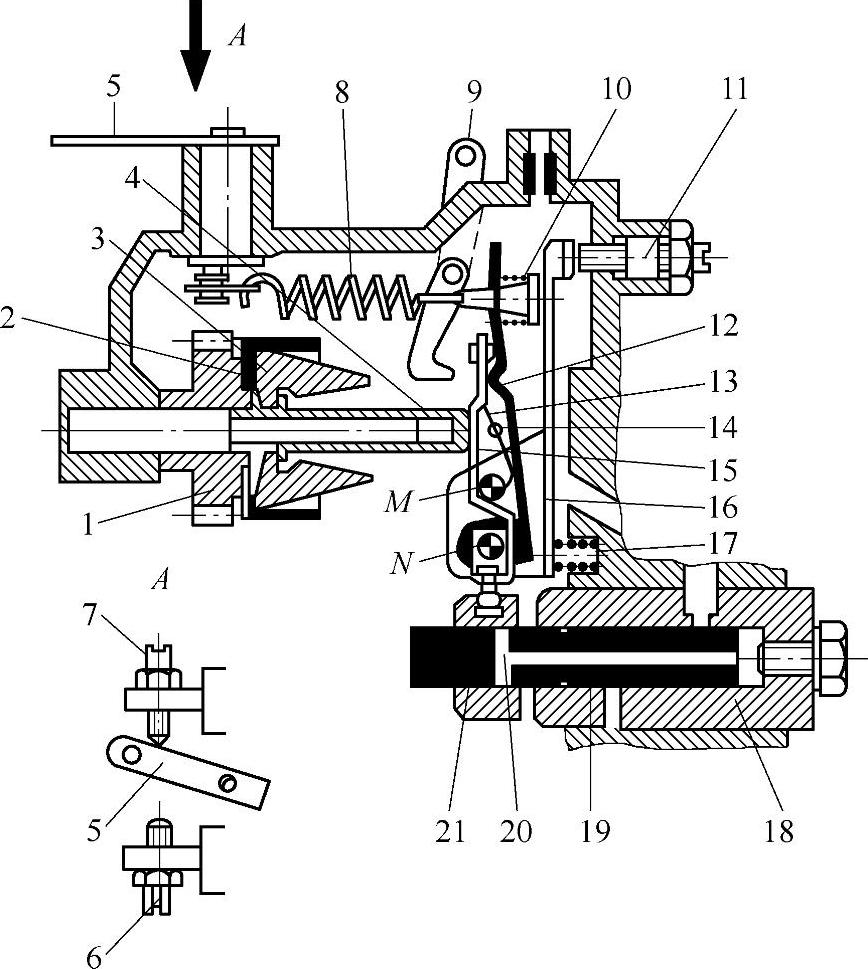

2.VE型分配泵的调速机构

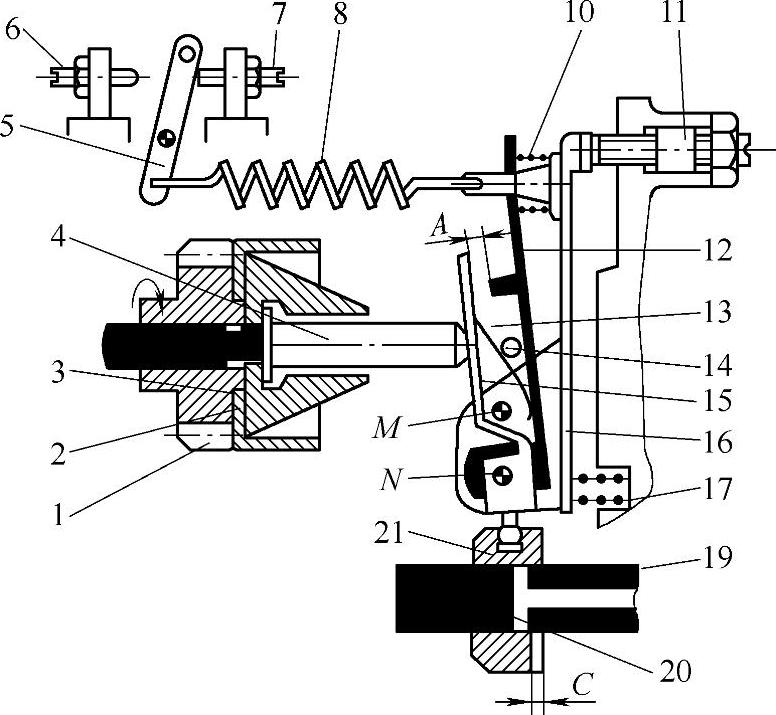

VE型分配泵调速器(见图5-81)由飞锤3、调速手柄5、杠杆系(包括张力杠杆12、起动杠杆15、导杆16)和调速弹簧8、起动弹簧13、怠速弹簧10等组成。飞锤组由分配泵轴通过齿轮驱动。杠杆系中的导杆16通过销轴M固定在泵体上;张力杠杆12、起动杠杆15通过销轴N(可动)与导杆16连接在一起,可分别绕销轴N摆动。起动杠杆15的下端是球头销,嵌入供油量调节套筒21的凹槽中。当起动杠杆15绕销轴N转动或随导杆16绕M销轴转动时,都可改变供油量调节套筒21与分配柱塞19上的泄油孔20的相对位置,从而改变有效供油行程。张力杠杆12上端通过怠速弹簧10与调速弹簧8连接,调速弹簧的另一端挂在调速手柄5的销轴上。导杆16的下端受复位弹簧17的推压,使其上端靠在最大供油量调节螺钉11上。

图5-81 VE型分配泵调速器结构

1—调速器传动齿轮 2—飞锤支架 3—飞锤 4—调速套筒 5—调速手柄 6—怠速调节螺钉 7—最高速限位螺钉 8—调速弹簧 9—停车手柄 10—怠速弹簧 11—最大供油量调节螺钉 12—张力杠杆 13—起动弹簧 14—张力杠杆挡钉 15—起动杠杆 16—导杆 17—复位弹簧 18—柱塞套 19—分配柱塞 20—泄油孔 21—供油量调节套筒

M—导杆支承销轴(固定) N—起动杠杆、张力杠杆及导杆支承销轴(可动)

(1)起动工况(见图5-82,图注与图5-81相同)起动时,调速手柄5紧靠在最高速限位螺钉7上,调速弹簧8被最大程度拉紧。怠速弹簧10被压并迫使张力杠杆12绕N销轴逆时针方向转动,直至被固定在泵体上的张力杠杆挡钉14挡住。由于柴油机转速极低,起动弹簧13张力克服飞锤3离心力,迫使起动杠杆15绕销轴N逆时针方向转动,推动调速套筒4左移,飞锤完全收拢,起动杠杆15下端的球头销使供油量调节套筒21右移到最右位置C,柱塞的有效压油行程最大,供油量最大。

起动后,飞锤的离心力克服柔软的起动弹簧力,调速套筒4右移,推动起动杠杆15顺时针方向转动,供油量调节套筒21左移,供油量减少,直至起动杠杆15上端靠在张力杠杆12上。

图5-82 起动工况

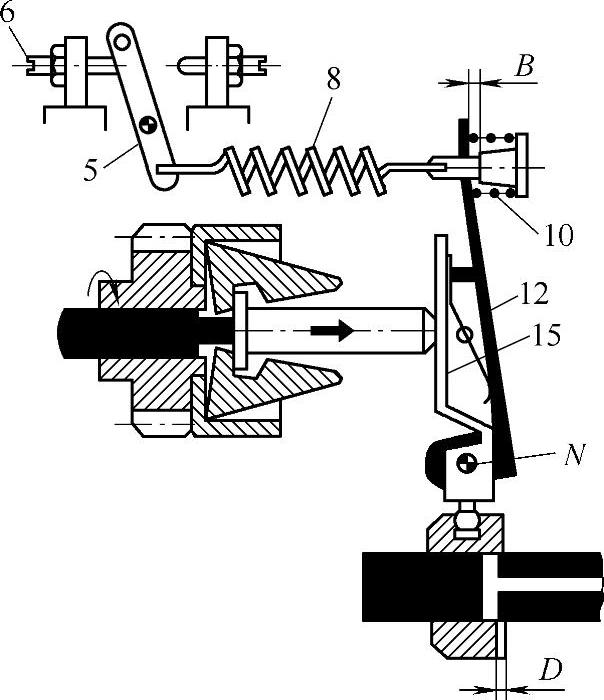

(2)怠速工况(见图5-83,图注与图5-81相同)柴油机起动后,将调速手柄5靠紧在怠速调节螺钉6处,调速弹簧处于最松状态,飞锤向外张开,调速套筒4右移,推动起动杠杆15及张力杠杆12(两者靠紧在一起)顺时针方向绕销轴N转动,供油量调节套筒21左移到最左端位置D,供油量最小。张力杠杆12顺时针方向转动时使怠速弹簧10受到压缩,最终飞锤离心力与调速弹簧张力平衡于某一位置,柴油机处于怠速稳定运转。

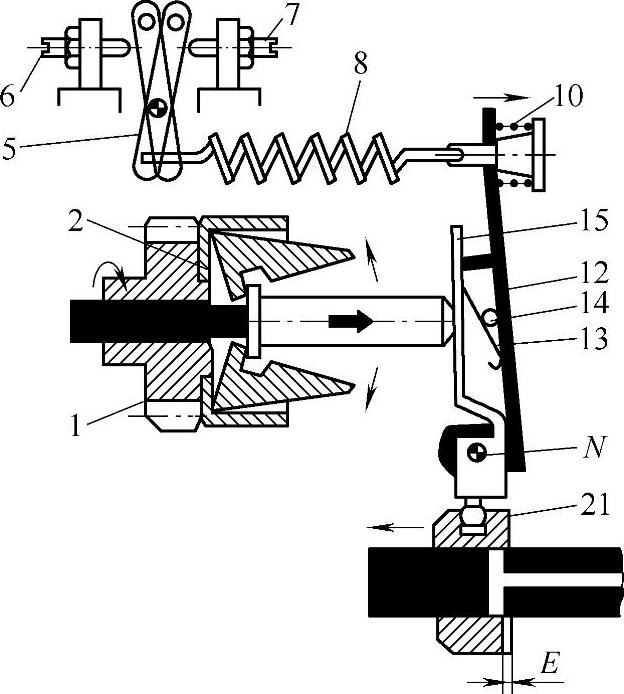

(3)中间转速和最高转速工况 欲使柴油机在高于怠速而又低于最高转速的任何中间转速工作时,需将调速手柄5置于怠速调节螺钉6与最高速限位螺钉7之间某一位置(见图5-84)。这时,调速弹簧8相对于怠速位置被拉长,张力杠杆12及起动杠杆15(压紧在一起)逆时针方向绕N销轴转动,供油量调节套筒21右移,供油量增加,柴油机处于中间转速状态。此时,调速手柄的某一位置控制了柴油机在某一转速下稳定运转,调速弹簧张力与飞锤离心力处于平衡状态。

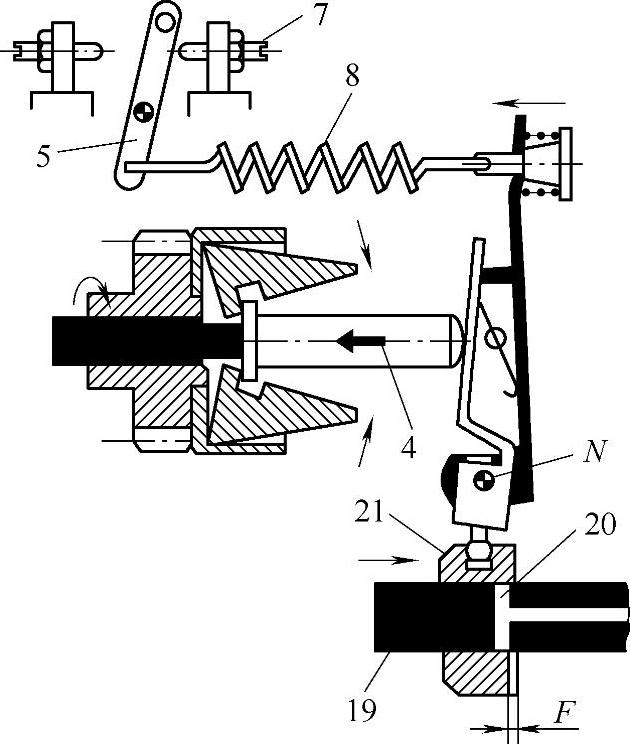

调速手柄靠紧最高速限位螺钉7时(见图5-85),柴油机在最高转速稳定运转,原理同上。

图5-83 怠速工况

图5-84 中间转速工况

图5-85 最高转速工况

(4)最大供油量的调节(见图5-85,图注与图5-81相同)调速手柄靠紧高速限位螺钉,若向内拧入最大供油量调节螺钉11,导杆16克服下端的复位弹簧17的张力,绕固定于泵体上的M销轴逆时针方向转动,由于N销轴也通过导杆16下端,因此N销轴也绕M销轴逆时针方向转动,即起动杠杆15、张力杠杆12一起绕M销轴逆时针方向转动,供油量调节套筒21右移,最大供油量增加。反之,最大供油量减少。

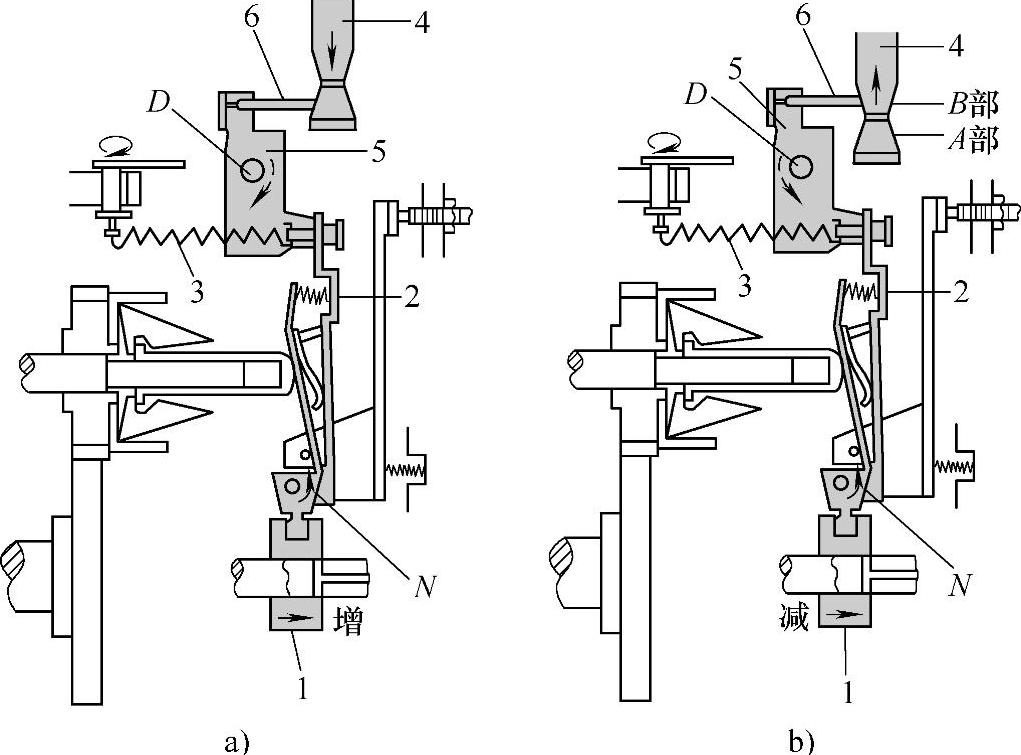

3.增压补偿器

在增压柴油机上装用的分配式喷油泵附有增压补偿器,其作用是根据增压压力的大小,自动增减供油量,以提高柴油机的有效功率和燃油经济性,并可降低低速烟度及减少有害气体的排放。

增压补偿器结构如图5-86所示,在补偿器盖3和补偿器体7之间装有膜片2,膜片把补偿器分成上、下两个腔。上腔与进气管相通,其中的压力即为增压压力。下腔经通气孔与大气相通,膜片下面装有弹簧。补偿器阀杆4与膜片2相连,并与膜片一起运动。阀杆的中下部加工成上细下粗的锥体,触针(校正销)6在锥面上移动,另一端则与补偿杠杆的上端接触。补偿杠杆可绕销轴D转动,其下端靠在张力杠杆上(见图5-87)。在阀杆上还钻有纵向长孔和横向孔,以保证阀杆在补偿器体内移动时不受气体阻力的作用。

增压补偿器工作原理如图5-87所示。当进气管中的增压压力增大时,膜片带动补偿器阀杆4向下运动,补偿杠杆5绕销轴D顺时针方向转动,张力杠杆2在调速弹簧3的作用下绕销轴N逆时针方向转动,从而使起动杠杆下端的球头销向右拨动供油量调节套筒1,供油量增加(见图5-87a);反之亦然(见图5-87b)。

图5-86 增压补偿器结构

1—增压补偿器总成 2—膜片 3—补偿器盖 4—补偿器阀杆 5—补偿杠杆 6—触针 7—补偿器体 D—销轴

图5-87 增压补偿器工作原理

1—油量调节套筒 2—张力杠杆 3—调速弹簧 4—补偿器阀杆 5—补偿杠杆 6—触针 D—销轴 N—销轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。