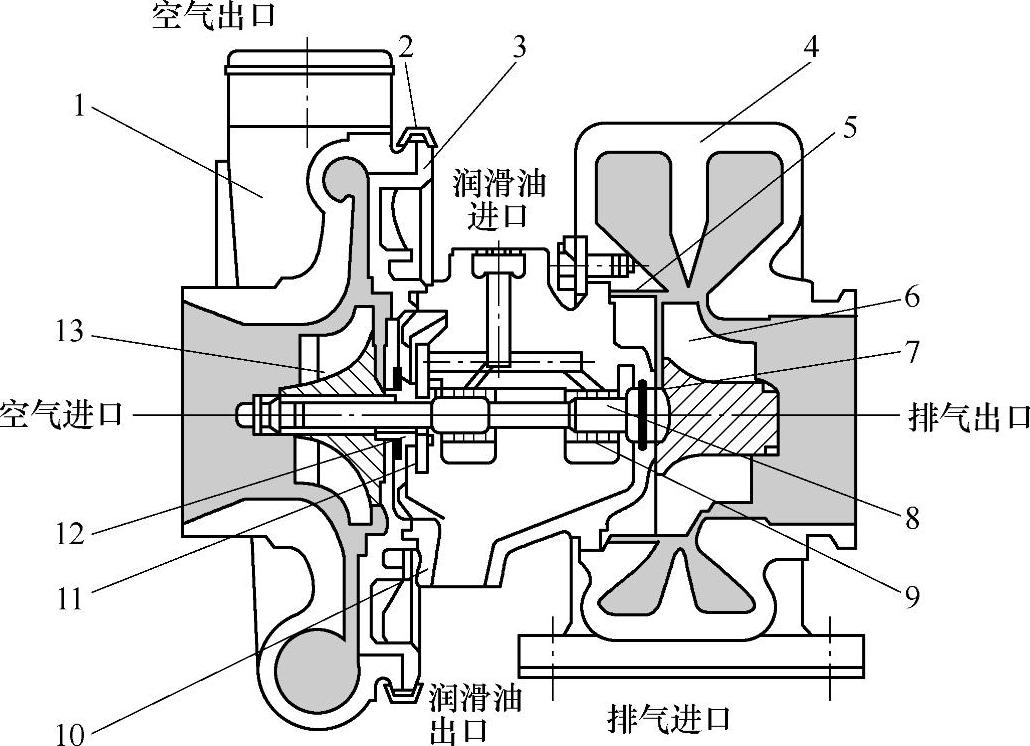

实际的废气涡轮增压器主要由涡轮、压气机和中间体组成。图4-6所示为HIC径流式废气涡轮增压器的结构,增压器轮轴总成8通过两个浮动轴套9支承在中间体内。中间体内有润滑和冷却的油道,还有防止润滑油漏入压气机或涡轮中的密封装置等。径流式向心涡轮燃气的流动方向是近似沿径向由叶轮轮缘向中心流动,在叶轮出口处转为轴向流出。径流式向心涡轮有较大的单级膨胀比,因此结构紧凑,质量、体积小,在小流量范围涡轮效率较高,且叶轮强度好,能承受很高的转速。在中、小型涡轮增压器上应用广泛。

图4-6 HIC径流式废气涡轮增压器的结构

1—压气机壳 2—V形卡箍 3—无叶式扩压器 4—涡轮壳 5—隔热罩 6—涡轮 7—涡轮端密封环 8—轮轴总成 9—浮动轴套 10—中间体 11—推力轴承 12—压气机端密封环 13—压气机叶轮

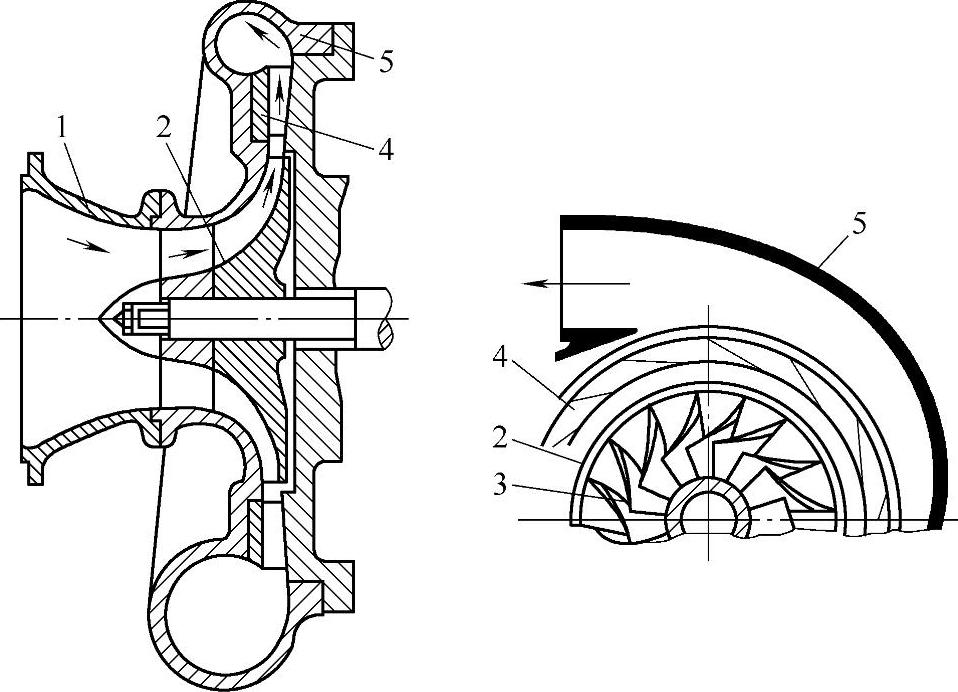

图4-7 离心压气机

1—进气道 2—叶轮 3—压气机叶片 4—叶片式扩压器 5—压气机壳

1.离心压气机

离心压气机由进气道、压气机叶轮、扩压器及压气机壳等组成。压气机叶轮包括叶片和轮毂,并由增压器轮轴总成带动旋转。

如图4-7所示当压气机旋转时,空气经进气道1进入压气机叶轮2,并在离心力的作用下沿着压气机叶片3之间形成的流道,从叶轮中心流向叶轮的周边。压气机叶片3为径向叶片,叶片前端弯成一定角度,便于把空气引入叶轮。空气从旋转的叶轮获得能量,使其流速、压力和温度均有较大的增高,然后进入叶片式扩压器4。扩压器是一个流通断面逐渐增大的通道,气流进入扩压器后,速度降低,压力、温度升高,空气在扩压器中得到的动能,部分地在此转变为压力能。扩压器分叶片式和无叶式两种。无叶式扩压器实际上是由压气机壳和中间体侧壁所形成的环形空间(见图4-6),叶片式扩压器是由相邻叶片构成的流道。

压气机壳的作用是收集从扩压器中流出的空气,并将其引向压气机出口。空气在压气机壳中继续减速增压,完成其由动能向压力能转变的过程。压气机叶轮由铝合金精密铸造,压气机壳也用铝合金铸造。

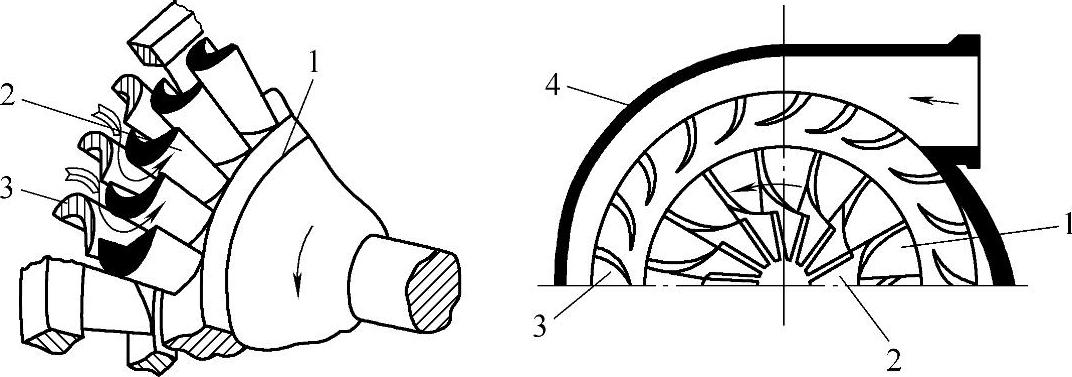

2.径流式涡轮

涡轮机是将柴油机排气的能量转变为机械功的装置。径流式涡轮由涡轮壳、叶片式喷管、叶轮和出气道等组成(见图4-8)。涡轮壳4的进口与柴油机的排气管相连,柴油机排气经蜗壳引导进入叶片式喷管3。喷管是由相邻叶片构成的减缩形流道。排气流过喷管时降压、降温、增速、膨胀,使排气的压力能转变为动能。由喷管流出的高速气流冲击叶轮1,并在叶片2所形成的流道中继续膨胀做功,推动叶轮旋转。与压气机的扩压器类似,涡轮的喷管也有叶片式和无叶式之分。

图4-8 径流式涡轮

1—叶轮 2—叶片 3—叶片式喷管 4—涡轮壳

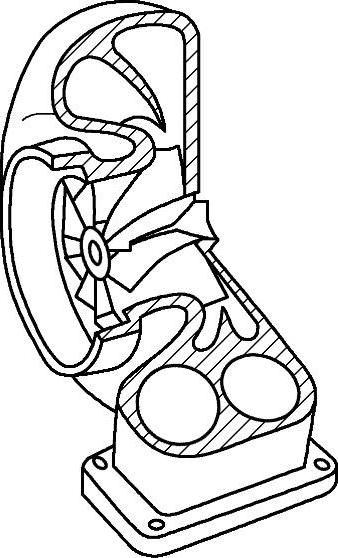

径流式向心涡轮的涡轮壳,按通道可分为单通道、双通道和三通道三种。近年来,双通道360°全周进气无叶喷管涡轮壳(见图4-9)在脉冲增压中使用较为普遍,其进气道的截面形状分为圆形、梨形、矩形、梯形等形状。其中梨形涡轮壳径向尺寸较大,效率高,在小型涡轮增压器上应用较多。如图4-2,图4-4所示为与此类型涡轮机连接的排气管路结构。

涡轮机叶轮经常在900℃高温的排气冲击下工作,并承受巨大的离心力作用,所以采用镍基耐热合金钢和陶瓷材料制造。喷管叶片用耐热和耐腐蚀的合金铸钢铸造或机械加工成形。涡轮壳用耐热合金铸铁铸造,内表面应该光洁,以减少气体流动损失。

3.轴承、润滑、密封及隔热

涡轮机叶轮、压气机叶轮和密封垫等零件安装在增压器轴上,构成涡轮增压器转子,增压器转子转速高达10万~20万r/min,因此必须经过动平衡检验、调整。

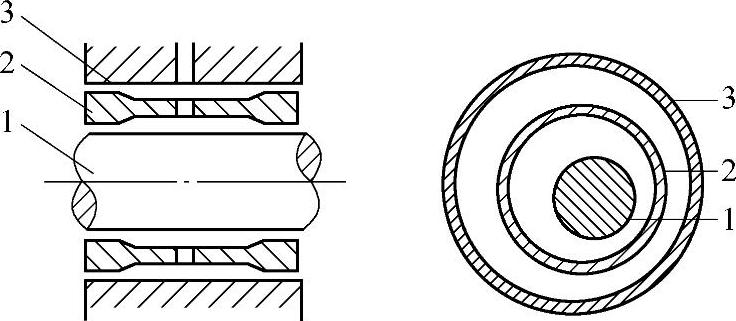

图4-9 双通道360°全周进气无叶喷管涡轮壳

增压器轴承的结构是涡轮增压器可靠性的关键之一。康明斯柴油机涡轮增压器都采用浮动轴套。由于增压器转速很高,如果采用其他滑动轴承,则轴表面与轴承内表面间的滑动速度相当高,轴承极易磨损。采用浮动轴套(见图4-10)时,浮动轴套2安装在轴承座3内,而转动的轴1支承在浮动轴套内做高速旋转。浮动轴套实际上是套在轴上的圆环,圆环浮在轴与轴承座之间。浮动轴套与轴及浮动轴套与轴承座之间都有间隙,具有压力的润滑油从轴承座上部的油孔进入轴承内、外间隙。在柴油机运转过程中,轴承的内、外间隙中均形成油膜,起着支承的作用。一般内层间隙为0.05mm左右,外层间隙大约为0.1mm。浮动轴套壁厚约3~4.5mm,用锡青铜制造,轴承表面镀一层厚度约为0.005~0.008mm的铅锡合金或金属铟。

浮动轴套分全浮动轴套和半浮动轴套。增压器工作时,全浮动轴套在轴与轴承座中间转动,但其转速却比转子轴低得多,从而使轴承相对轴套座孔和转子轴的相对线速度大幅度下降。由于有双层油膜,故可以双层冷却,改善工作环境。由此可知,全浮动轴套具有高速轻载、工作可靠等优点。而半浮动轴套则不转动,此时轴承常采用整体浮动套,其一端为方形结构。研究表明,在同样的情况下,半浮动轴套的机械损失小于全浮动轴套。康明斯柴油机用VT-50型和ST-50型增压器即采用半浮动轴套。浮动轴套与普通滑动轴承相比,具有温度低、摩擦消耗少、工作可靠、抗振性好及拆装维修方便等优点。

(https://www.daowen.com)

(https://www.daowen.com)

图4-10 浮动轴套

1—转轴 2—浮动轴套 3—轴承座

增压器工作时会产生轴向推力,由设置在压气机一侧的推力轴承承受。推力轴承采用具有良好储油性能的粉末冶金制成,设置在压气机端是因此处温度较低。

对于径流式涡轮增压器,作用在压气机叶轮上的轴向力和作用在涡轮叶轮上的轴向力方向相反,合力较小,多采用较简单的推力轴承装置(见图4-11c),推力轴承安装在壳体上不动,两个推力片装合后形成环槽(或直接在密封套上加工出止推面,密封套见图4-12),安装在轴上随轴旋转,推力轴承跨在两推力片形成的环槽中实现涡轮轴轴向限位。推力轴承内部有油孔,两端面有油楔,与推力片之间形成润滑油膜。

圈4-11 涡轮增压器轴承及其润滑

a)润滑油道 b)浮动轴套结构 c)推力轴承结构

1—推力轴承 2—润滑油入口 3、6—润滑油道 4—浮动轴套 5—进油孔 7—止推面 8—布油槽 9—中间体 10—推力杆

润滑不良将损坏轴承从而导致涡轮增压器失效。径流式涡轮增压器由于涡轮工作轮处于高温气体中,一部分热量从工作轮经过转轴传给轴承,因此必须供给大量的润滑油,对轴承进行润滑和冷却。为了能够形成油膜,一般都采用压力润滑方式,并与柴油机共用润滑系统。如图4-11a所示,润滑油进入涡轮增压器中间体上方的进油口,然后分别润滑各轴承。对于浮动轴套,润滑油是沿径向从中间部位流入,沿轴向从两端面排出;对于推力轴承,润滑油从推力轴承上部的油孔进入,沿内部的油孔进到润滑部位,然后排出。排出的润滑油经中间体回油孔回到柴油机的油底壳。

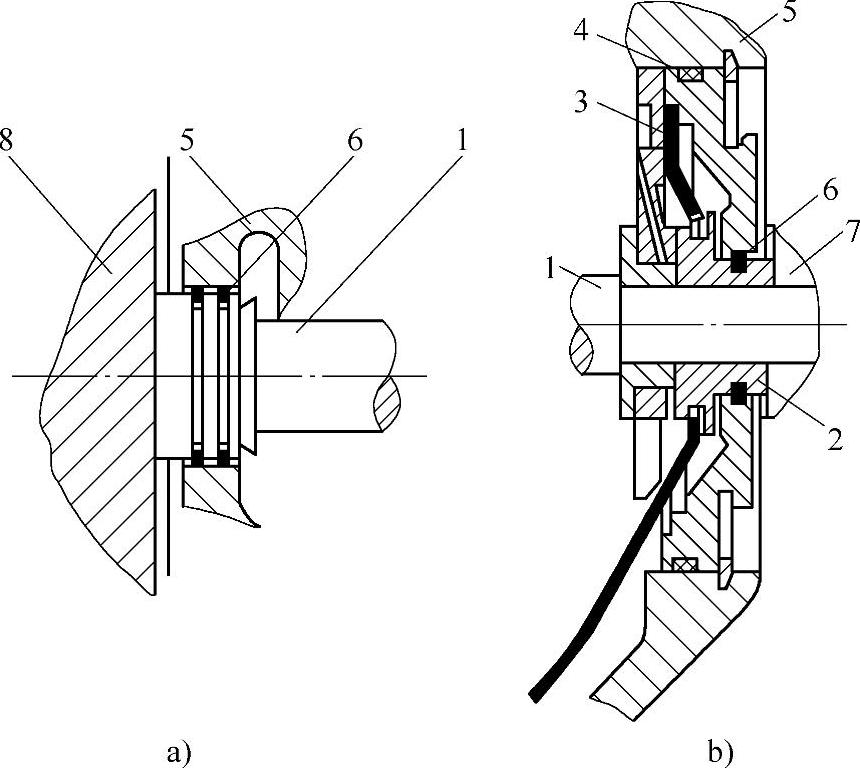

涡轮增压器的密封装置起气封和油封两种作用。气封防止压气机的压缩空气与涡轮的燃气进入润滑油腔;油封防止轴承处润滑油漏入涡轮增压器气流通道。良好的密封装置是涡轮增压器可靠工作不可缺少的组成部分。

在小型径流式涡轮增压器中,由于结构紧凑,不利于安排复杂的密封,常采用密封环密封(活塞环式密封环最为广泛),并辅以甩油盘和挡油板相结合的密封装置(见图4-12)。密封环密封是将数个密封环分别安装在涡轮端和压气机端的密封套环槽内,活塞环式密封环的外径在自由状态下稍大于座体上内孔直径,密封环靠弹性压紧在座体孔内壁。工作时,密封套随转子轴旋转,而密封环不转,密封环在两端压力差作用下紧靠在密封套环槽的一个端而上,从而起端面密封作用。密封套的内部常做成甩油盘形式,靠旋转离心力甩掉粘附在轴上的润滑油,避免其流到密封环处。挡油板一般设在压气机端,避免油腔内的润滑油溅到密封环处。

活塞环式密封环多为铸铁材料,其特点是工作圆周速度高,机械损失小。此种铸铁密封环在通常情况下能保证有效的密封,故目前在涡轮增压器上得到了广泛的应用。为了改善耐磨性能,铸铁密封环端面也有采用二硫化钼处理的。

由于涡轮端的热量会传到压气机端及轴承处,不仅会使压气机内的压缩空气温度上升而降低压气机效率,而且还使轴承的工作可靠性受到威胁。因此,需要采取隔热措施。径流式涡轮增压器多采用在中间体的涡轮一侧留有气室隔热,或同时兼有隔热板或隔热罩(见图4-6)。

图4-12 密封环式密封结构

a)涡轮端密封结构 b)压气机端密封结构

1—轴 2—密封套 3—挡油扳 4—O形橡胶密封圈 5—中间体 6—活塞环式密封环 7—压气机叶轮 8—涡轮叶轮

4.旁通阀

旁通涡轮增压器即带有旁通阀的涡轮增压器。

柴油机在高速高负荷运转时,排气流量大,因而排气能量大,使得涡轮增压器的转速较高,增压压力也高。但柴油机低速运转时,即使增加负荷,废气流量也不大,因而出现了增压空气压力低,柴油机转矩增量过小的缺点。作为改善的方法,可用小容量的涡轮增压器和柴油机的中速匹配,以提高柴油机中速时的转矩。然而,这又将产生柴油机高速高负荷时增压过高、增压器转速过大的问题。为此可采用如图4-13所示的排气旁通阀。即在高速高负荷时,旁通阀打开,放掉一部分废气,以降低增压器转速,控制压缩比。

从图4-13可知,旁通阀3由曲柄6驱使转动,并通过推杆5与执行器4(用支架7固定在增压器壳体上)中弹簧的一端相连,执行器4的另一端则通过软管8与压气机出口相通。当旁通阀处于关闭状态时,执行器中的弹簧具有一定的预紧力。

当增压压力达到一定程度,足以克服弹簧预紧力时,增压压力的作用力将通过推杆、曲柄使旁通阀打开,使进入涡轮的部分废气由旁通通道流入总排气管,从而减少进入涡轮机的废气,减低涡轮机能量,涡轮增压器的转速和增压压力随之下降。

旁通阀在工作时一直处于高温废气的包围中。因此,它采用耐高温材料制成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。